浓香菜籽油及其制备工艺的制作方法

1.本发明涉及浓香菜籽油及其制备工艺。

背景技术:

2.油菜是世界三大油料作物之一,也是中国最重要的油料作物与经济作物, 种植面积和总产量均居世界第一位。随着国民生活水平的不断提高,饮食理念 也发生了巨大变化,从温饱的需求逐渐转变为对食品营养、风味的追求,人们 对食用油也有更多的选择,浓香风味菜籽油因其具备特有的气滋味,香味浓郁、 口感滑爽,深受消费者的喜爱。其工艺主要通过油料的高温焙炒,使得植物油 有着浓郁的香味,即油料在高温焙炒时发生了美拉德反应,这种非酶褐变使榨 出来的油具有独特香味并且油色会加深。

3.我国菜籽油主要消费区域集中于长江流域的浙江、江苏、上海、安徽、江 西、湖南、湖北、重庆和河南南部地区;西南地区的四川、云南和贵州;西北 地区的青海、甘肃、陕西、内蒙以及新疆的部分地区。从消费区域来看,传统 的菜籽油消费区大部分是油菜籽主产区,这些地区人们主要偏重于色深味浓、 传统工艺压榨出来的菜籽油。

4.研究表明,浓香菜籽油风味成分主要由三大部分组成:硫甙降解产物、美 拉德反应产物及油脂氧化产物等。其中,硫甙降解产物赋予浓香菜籽油刺激、 辛辣风味,美拉德反应产物赋予浓香菜籽油烤香味坚果味,油脂氧化产物赋予 浓香菜籽油油脂风味。而其他浓香油,如浓香大豆油、花生油,虽然风味有所 不同,但风味主要由美拉德反应产物及油脂氧化产物组成。因此,硫甙降解产 物是菜籽油独特风味的主要来源,产物赋予了菜籽油特殊的香气。

技术实现要素:

5.本发明仅通过简单的原料预处理,即可得到油脂颜色红值较深,和/或风 味浓郁的色深味浓菜籽油。本发明的预处理包括对菜籽表皮打磨。

6.具体而言,本发明提供一种菜籽预处理方法,所述方法包括对菜籽表皮打 磨以使得表皮磨损率为1%~5%的步骤。

7.在一个或多个实施方案中,所述方法包括对菜籽表皮打磨以使得表皮磨损 率为1.2%~5%的步骤。

8.在一个或多个实施方案中,所述打磨包括:双层磨砂磨盘打磨、齿辊破碎 机搓碾和花生仁脱皮机的揉搓。

9.本发明还提供一种菜籽,所述菜籽的表皮磨损率为1%~5%、优选1.2%~ 5%且未出现表皮穿破或碎裂。

10.在一个或多个实施方案中,所述菜籽采用双层磨砂磨盘打磨、齿辊破碎机 搓碾和花生仁脱皮机的揉搓中的一种或多种打磨方法制备得到。

11.本发明还提供一种上述菜籽在提高菜籽油硫甙降解产物含量和/或色泽的 用途;优选地,所述色泽具体为红色;优选地,所述用途包括使用上述的菜籽 为原料进行榨油。

12.本发明还提供一种菜籽油制备方法,所述方法包括使用表皮磨损率为1 %~8%的菜籽作为原料进行榨油的步骤,其中,所述菜籽中至少70%的菜籽、 优选至少80%的菜籽、更优选至少90%的菜籽、更优选全部菜籽的表皮磨损 率为1%~5%、优选1.2%~5%。

13.在一个或多个实施方案中,所述方法还包括榨油前使用水温为25-100℃的 水浸泡菜籽的步骤。

14.在一个或多个实施方案中,水温为60-100℃,优选为80-95℃。

15.在一个或多个实施方案中,浸泡时间为1-10分钟,优选3-8分钟。

16.在一个或多个实施方案中,浸泡时施加超声处理。

17.在一个或多个实施方案中,超声时间为1-10分钟。

18.在一个或多个实施方案中,浸泡结束后分离得到菜籽。

19.在一个或多个实施方案中,所述方法还包括榨油前加热菜籽的步骤。

20.在一个或多个实施方案中,将菜籽加热到150℃~200℃,优选160-180℃。

21.在一个或多个实施方案中,采用微波、热风和/或蒸炒进行所述加热,优 选为微波加热。

22.在一个或多个实施方案中,所述方法依次包括所述打磨、浸泡、分离、加 热和榨油步骤;优选地,浸泡过程中实施超声处理。

23.在一个或多个实施方案中,所述方法还包括过滤、脱胶、脱酸、脱色、脱 蜡、脱臭、脱毒、脱脂、酯交换、氢化和分提中的任意一个或多个工艺。本发 明还提供一种菜籽油制备方法,所述方法包括:(1)用水温为60-100℃、优 选80-95℃的水浸泡表皮磨损率为1%~5%的菜籽3-8分钟,同时施加超声; (2)沥干浸泡的菜籽表面的水分,使用微波加热菜籽至160℃~180℃;和(3) 榨油;从而制备得到菜籽油。

24.本发明还提供一种菜籽油,所述菜籽油具有以下特征中的一项或两项:

25.(1)硫甙降解产物含量≥1000ppm,优选≥1100ppm;和

26.(2)使用lab色差仪检测,a≥1.50,优选≥1.7,更优选≥2.0。

27.还提供的是采用本发明任一实施方案所述的菜籽油制备方法制备得到的 菜籽油,或含有该菜籽油的菜籽油,或含有本发明任一实施方案所述的菜籽油 的调和油。

附图说明

28.图1:菜籽挤压过程所需功(g

·

s)的测试结果。f1为脆性,最大正峰值 f2为硬度。

29.图2:当菜籽有一定磨损后,表皮破碎的脆性消失,探头在下压形变至70% 时出现最大峰,即硬度。

具体实施方式

30.应理解,在本发明范围中,本发明的上述各技术特征和在下文(如实施例) 中具体描述的各技术特征之间都可以互相组合,从而构成优选的技术方案。

31.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利 要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文 中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的 通常意义,当有冲突情形时,应以本说明书的定义为准。

32.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本 发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下 实施。

33.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含 量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已 涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。 本文中,若无特别说明,百分比是指质量百分比。

34.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的 所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各 个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合 都应当认为是本说明书记载的范围。

35.本发明发现,压榨前对菜籽表皮进行打磨,然后再压榨可得到油脂颜色红 值较深(a≥1.5),且风味浓郁(硫甙降解产物≥1000ppm)的色深味浓菜籽油。

36.本文中,打磨可采用本领域周知的方法进行。例如,合适的打磨方法包括 双层磨砂磨盘打磨、齿辊破碎机搓碾和花生仁脱皮机的揉搓中的一种或多种的 组合。本文中,打磨使得表皮磨损率为1%~5%,例如1%到4%或1%到3 %。在一些实施方案中,表皮磨损率为1.2%~5%。

37.本发明中,磨损率为打磨后菜籽重量与打磨前菜籽重量之比。应理解,打 磨处理可均匀或不均匀地磨掉菜籽一定厚度的表皮,但打磨处理不应使表皮出 现任何穿破或碎裂。

38.可采用物性测试仪,通过测试菜籽挤压过程的功(g

·

s)来间接确定菜籽 的磨损情况。例如,如实施例所示,当功(a)大约为1200g

·

s时,磨损率约 为5%。当未打磨时,功(a)大约为2400g

·

s。当磨损率约为1%时,功(a) 约为1800g

·

s,当功(a)在600g

·

s时,出现明显破损。

39.打磨结束后,可对打磨好的菜籽实施25-100℃的水浸泡处理。通常,浸泡 时间为1-10分钟,优选3-8分钟。水的温度优选≥60℃,例如60-100℃。对水 的用量并无特殊限制,通常浸没所有菜籽即可。通常,水量可以是菜籽质量的 2倍。在一些实施方案中,水的温度为80-100℃,如80-95℃。优选地,在浸 泡过程中实施超声处理。超声时间可为1-10分钟,优选3-8分钟。

40.浸泡结束后分离出菜籽,例如沥掉水分。然后将菜籽加热到榨油温度,如 150-200℃、优选160-180℃,然后进行榨油,由此可制备得到本发明的菜籽油。 可采用本领域周知的加热方式进行加热,包括但不限于微波、热风焙炒和蒸炒, 优选为微波加热。榨油的方法可以是本领域常规的方法。

41.在本发明一些实施方案中,本发明的菜籽油制备方法包括:使用表皮磨损 率为1%~8%的菜籽作为原料进行榨油的步骤,其中,所述菜籽中至少70% 的菜籽、优选至少80%的菜籽、更优选至少90%的菜籽、更优选全部菜籽的 表皮磨损率为1%~5%、优选1.2%~5%。

42.在本发明一些实施方案中,本发明的菜籽油制备方法依次包括前文所述的 打磨、浸泡、分离、加热和榨油步骤。优选地,打磨得到的菜籽的表皮磨损率 为1%~8%的菜籽作为原料进行榨油的步骤,其中,所述菜籽中至少70%的 菜籽、优选至少80%的菜籽、更优选

至少90%的菜籽、更优选全部菜籽的表 皮磨损率为1%~5%、优选1.2%~5%。

43.视需要,本发明的菜籽油制备方法还可包括过滤、脱胶、脱酸、脱色、脱 蜡、脱臭、脱毒、脱脂、酯交换、氢化和分提中的任意一个或多个工艺。可采 用常规的方法实施这些工艺。

44.在一些实施方案中,本发明还提供一种菜籽预处理方法,所述方法包括对 菜籽表皮打磨,其中,所述打磨使得表皮磨损率为1%~5%、优选1.2%~5 %。本发明也包括其表皮磨损率为1%~5%但未出现表皮穿破或碎裂的菜籽油。 优选的表皮磨损率为1%到4%,更优选为1%到3%。

45.本发明也包括一种菜籽油,所述菜籽油至少具有以下特征:

46.(1)硫甙降解产物含量≥1000ppm,优选≥1100ppm,更优选≥1200ppm;

47.(2)使用lab色差仪检测,a≥1.50,优选≥1.7,更优选≥2.0。

48.优选地,本发明的菜籽油的a≥1.50,硫甙降解产物含量≥1100ppm。更优 选地,本发明的菜籽油的a≥2.0,硫甙降解产物含量≥1200ppm。

49.优选地,该菜籽油采用本发明所述方法制备得到。

50.本发明也包括一种含有本发明任意实施方案所述的方法制备得到的菜籽 油的调和油。调和油中除本发明的菜籽油外,还可含有本领域常规的各种食用 油,包括各种植物油脂和动物油脂。优选地,植物油脂可选自稻米油、葵花籽 油、棕榈油、棕榈仁油、花生油、菜籽油、棉籽油、红花籽油、紫苏籽油、茶 籽油、棕榈果油、椰子油、油橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁 油、油桐籽油、橡胶籽油、米糠油、玉米胚油、小麦胚油、芝麻籽油、蓖麻籽 油、亚麻籽油、月见草籽油、榛子油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣 籽油、沙棘籽油、番茄籽油、南瓜籽油、澳洲坚果油、可可脂和藻油中的一种 或两种以上的油脂的任意混合。优选地,动物油脂选自牛脂、猪油、羊油、鸡 脂、鱼油、海豹油、鲸油、海豚油和蚝油中的一种或两种以上的油脂的任意混 合。通常,本发明的调和油中,本发明菜籽油的重量百分比不低于50%,优选 不低于60%,更优选不低于70%。示例性的调和油含有50-80%的本发明菜籽 油、20-30%的大豆油和1-8%的花生油。

51.在本发明的一些实施方案中,本发明还包括打磨方法在改善压榨法制备的 菜籽油的油脂颜色和风味中的应用,或在制备压榨法制备油脂颜色红值较深 (如a≥1.5)和/或风味浓郁(如硫甙降解产物含量≥1000ppm)的菜籽油中的 应用。如前文所述,所述打磨方法包括双层磨砂磨盘打磨、齿辊破碎机搓碾和 花生仁脱皮机的揉搓中的一种或多种的组合。如前文所述,该打磨方法的实施 应使得被打磨菜籽的表皮磨损率为1%到5%,优选1%到4%,更优选1%到 3%。

52.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述 性的,并不意图限制本发明的范围。实施例中提到的材料和方法,除非另有说 明,否则为本领域常规的材料和方法。在下述所有实施例和对比例中,榨油完 成后,8000rpm离心10min,得到所述各实施例和对比例的菜籽油。

53.实施例1

54.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损1.2g,将打磨好的原料加入200ml 95℃热水,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油1。

55.实施例2

56.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损3.4g,将打磨好的原料加入200ml 80℃热水,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油2。

57.实施例3

58.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损5g,将打磨好的原料加入200ml 80℃热水,超声5min,沥干表面水 分,使用微波加热至菜籽170℃,榨油,得到菜籽油3。

59.实施例4

60.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损1.2g,将打磨好的原料加入200ml 80℃热水,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油4。

61.实施例5

62.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损1g,将打磨好的原料加入200ml 80℃热水,超声5min,沥干表面水 分,使用微波加热至菜籽170℃,榨油,得到菜籽油5。

63.实施例6

64.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损1.2g,将打磨好的原料加入200ml 70℃热水,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油6。

65.实施例7

66.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损1.2g,将打磨好的原料加入200ml 80℃热水,超声5min,沥干表面 水分,使用热风炒籽机于170℃下焙炒,榨油,得到菜籽油7。

67.实施例8

68.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损3.4g,将打磨好的原料加入200ml 60℃热水,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油8。

69.实施例9

70.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损1.2g,将打磨好的原料加入200ml常温水,超声5min,沥干表面水 分,使用微波加热至菜籽170℃,榨油,得到菜籽油9。

71.对比例1

72.取100g清理除杂后的菜籽原料,加入200ml 95℃热水,超声5min,沥干 表面水分,使用微波加热至菜籽170℃,榨油,得到菜籽油10。

73.对比例2

74.取100g清理除杂后的菜籽原料,加入200ml常温水,超声5min,沥干表 面水分,使用微波加热至菜籽170℃,榨油,得到菜籽油11。

75.对比例3

76.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 菜籽磨损量约为8g,将磨损的原料加入200ml常温水,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油12。

77.对比例4

78.取100g清理除杂后的菜籽原料,使用热风炒籽机于170℃下焙炒15min 使用,螺杆榨油机常温下榨油,得到菜籽油13。

79.对比例5

80.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 菜籽磨损量约为0.5g,将磨损的原料加入200ml 80℃,超声5min,沥干表面 水分,使用微波加热至菜籽170℃,榨油,得到菜籽油14。

81.对比例6

82.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 菜籽磨损量约为3.4g,使用热风炒籽机于170℃下焙炒15min,使用螺杆榨油 机常温下榨油,得到菜籽油15。

83.对比例7

84.取100g清理除杂后的菜籽原料,使用双层磨砂磨盘对菜籽表皮进行打磨, 表皮磨损8g,将打磨好的原料加入200ml 80℃热水,超声5min,沥干表面水 分,使用微波加热至菜籽170℃,榨油,得到菜籽油16。

85.对比例8

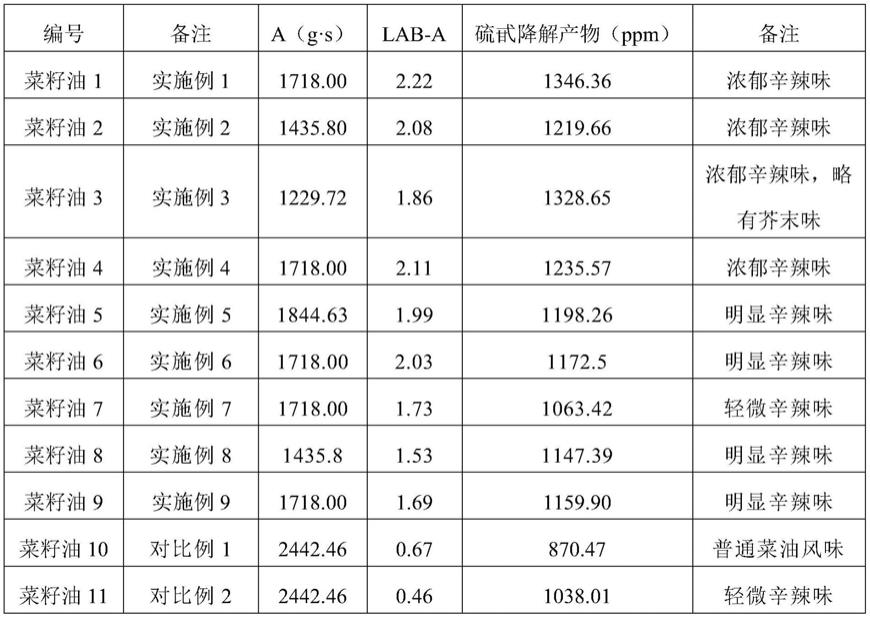

86.取100g清理除杂后的菜籽原料,采用挤压与碾磨的方式进行打磨,表皮 磨损3.4g,但使菜籽具有明显磨损、破碎,将打磨好的原料加入200ml 60℃热 水,超声5min,沥干表面水分,使用微波加热至菜籽170℃,榨油,得到菜籽 油17。

87.对比例9

88.使用磨损率为8%的菜籽50g与磨损率为1.2%的菜籽50g混合,将打磨 好的原料加入200ml 80℃热水,超声5min,沥干表面水分,使用微波加热至 菜籽170℃,榨油,得到菜籽油18。

89.对比例10

90.使用磨损率为8%的菜籽40g与磨损率为1.2%的菜籽60g混合,将打磨 好的原料加入200ml 80℃热水,超声5min,沥干表面水分,使用微波加热至 菜籽170℃,榨油,得到菜籽油19。

91.实施例10

92.使用磨损率为8%的菜籽30g与磨损率为1.2%的菜籽70g混合,将打磨 好的原料加入200ml 80℃热水,超声5min,沥干表面水分,使用微波加热至 菜籽170℃,榨油,得到菜籽油20。

93.测试例

94.(1)菜籽挤压过程所需功(g

·

s)如下测试:

95.仪器:物性测试仪ta.xplus

96.探头:p/6

97.测试方式:测量前设定探头高度19mm,测量速度0.5mm/s,下压形变70%, 回程速

度0.5mm/s。随机挑选10粒菜籽进行测试,取平均值。

98.结果分析:测试曲线如图1所示。左图的曲线中,f1为脆性,最大正峰 值f2为硬度;但是当菜籽有一定磨损后,表皮破碎的脆性消失,探头在下压 形变至70%时出现最大峰,即硬度(图2)。

99.因此,探头在下行过程中受力曲线与时间轴所形成的峰面积,表示菜籽在 挤压后形变至70%时所需的功a(g

·

s),可间接反应出菜籽的磨损情况。

100.(2)采用以下方法测试lab和风味(硫甙降解产物含量)

101.(a)lab颜色空间是基于人眼对颜色的感知,可以表示人眼所能感受到 的所有颜色。l表示明度,a表示红绿色差,b表示蓝黄色差。本申请使用hunterlab d25lt lab色差仪测试,使用校准板校准后,对比菜籽油红色a差 异。

102.(b)使用内标法,利用hs-spme gc-ms分析样品的风味组成成分。

103.结果如下表1所示。

104.将菜籽轻度打磨后,使用热水进行超声,加热压榨得到的菜油不仅颜色较 深,菜油辛辣味也较浓郁;但当表皮磨损率超过5%(菜籽油12,破皮),或 通过挤压等方式使菜籽具有明显磨损、破碎,虽损失率1-5%(菜籽油17), 得到的菜籽油与浓香油的差异较大,芥末味较重。未进行打磨的菜籽榨油所得 的菜籽油颜色较浅,硫甙降解产物含量较低(菜籽油10、11和13)。通过对 高低磨损率菜籽进行调配,但当高磨损率比例超过一定范围,得到的菜油有明 显的芥末味(菜油18,19)。

105.表1

106.[0107][0108]

应用实施例1

[0109]

取实施例2制备得到的菜籽油70g与25g大豆油和5g花生油进行调配, 得到调和油1。采用测试例方法测试该调和油的lab-a和硫甙降解产物含量, 分别为1.51和1002.38ppm。

[0110]

应用对比例1

[0111]

取对比例5制备得到的菜籽油70g与25g大豆油和5g花生油进行调配, 得到对比调和油1。采用测试例方法测试该调和油的lab-a和硫甙降解产物 含量,分别为0.75和594.3ppm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1