一种降粘型混凝土超塑化剂、其制备方法及应用与流程

1.本发明属于混凝土外加剂技术领域,特别涉及一种降粘型混凝土超塑化剂的制备及其应用,该超塑化剂可应用于混凝土外加剂领域。

技术背景

2.随着建筑技术水平的提高,一些超高层、大跨度以及特殊结构需求的混凝土的出现,对混凝土提出了更高的要求,即更高的强度、更好的耐久性及结构稳定性,因此对高强及超高强的混凝土有了更多的需求。但是目前高强及超高强混凝土主要通过降低水灰比、增加胶凝材料的用量和优化矿物掺合料等来达到高强的目的,这些措施会造成混凝土出现粘度大、流动速度慢的问题,进而会给混凝土的搅拌、运输泵送和施工带来很大的问题。目前高强混凝土的降粘方法主要采用添加外加剂和掺合料来实现。掺加外加剂可以添加引气剂和降粘型羧酸,引气剂加入混凝土中能够形成微小气泡,较少骨料颗粒间的摩檫力,从而降低粘度,但是引气剂的用量有限,加入过多会对混凝土的强度产生不利的影响。而降粘型减水剂能够在水泥颗粒表面形成较好的水膜层厚度,进而降低混凝土粘度,成了近几年的研究热点。通过调整掺合料的配比也能够降低混凝土的粘度,但是调节的空间以及降低粘度的程度均有限。因此开发降粘型的减水剂能够更大程度的降低高强和超高强混凝土的粘度。

3.中国专利zl201610737907.5公开了一种醚类降粘型聚羧酸减水剂的制备方法,其将酰胺基团连接到减水剂分子量中,是分子链上同时带有阴离子基团和阳离子基团,通过改善在水泥颗粒表面的吸附,提高静电斥力来达到较好的降粘效果。这种分子量同时含有阴阳离子的样品可能会造成聚合物内部离子相互吸引,进而引起聚合物分子链卷曲,并不能很好的发挥分散和降粘的作用。

4.专利201811598169.6提供了一种含有烷基的降粘型聚羧酸减水剂的制备方法,即在peg侧链中引入了大量的疏水性烷基,降低hlb值,达到降粘的目的,侧链是常规的梳形结构,引入大量的烷基疏水基团可能会降低侧链的溶解性,侧链的尺寸变小,对空间位阻造成一定的影响,进一步影响大单体的聚合活性。

5.专利201610027918.4提供了一种降粘型聚羧酸减水剂的制备方法,在聚合物主链中引入了特殊的乙烯基苄基二烷基胺单体调整聚合物构象,进而达到降粘的目的,这种方法简单便捷,但是单体用量不宜过多,过多会分散主链上羧基的密度,影响分散能力。

6.虽然已经有很多研究降粘型减水剂的报道,但是不断升级和改进产品性能我们追求的目标,本发明开发了一种新的降粘型混凝土超塑化剂。

技术实现要素:

7.针对高强混凝土中外加剂减水率不足,粘度大及和易性差的难题,本发明在借鉴前人的工作基础,并不断创新,提供一种降粘型混凝土超塑化剂的制备方法,不仅减水性能优异,而且能够大幅降低混凝土的粘度(尤其是高强和超高强混凝土),提高混凝土的工作

性能。

8.前期的研究工作我们知道:聚合物体系中引入刚性基团能够增加使聚合物的分子构象伸展,聚合物的吸附构象能够影响其在水泥颗粒表面形成的水膜层厚度,水膜层厚度越厚,混凝土粘度越低,基于上述理论,将聚合物中引入了刚性基团,增加水膜层厚度,另外将常规的聚合物中的线性侧链更换为新型拓扑结构(支化或者梳形等),能够增加聚合物的分子尺寸,增加在水泥颗粒上形成的水膜层厚度,从而降低混凝土的粘度。

9.基于上述核心技术点,本发明合成了一种降粘型混凝土超塑化剂,所述降粘型超塑化剂由不饱和小单体a、羧酸单体b、具有新型梳型结构的不饱和大单体c在水溶液中进行自由基聚合反应制得,所述单体a:单体b:单体c的摩尔比为0.2~2:3~12:1;

10.所述不饱和小单体a为含刚性基团的单体,所述含刚性基团的单体含苯环时由通式(1)表示,所述含刚性基团的单体不含苯环时为咪唑或吡啶类单体,

[0011][0012]

其中,式(1)中r1为h、ch3或ch2ch3,r2为h、oh、ch2oh、ch2ch2oh、ch3、och3、ch2ch3、so3或nh2;

[0013]

所述羧酸单体b由通式(2)表示:

[0014][0015]

其中,式(2)中r3为h、ch3或ch2coom,r4为h或且当r4为coom时,r3只能为h,m表示氢原子、碱金属离子、铵根离子或有机胺基团;

[0016]

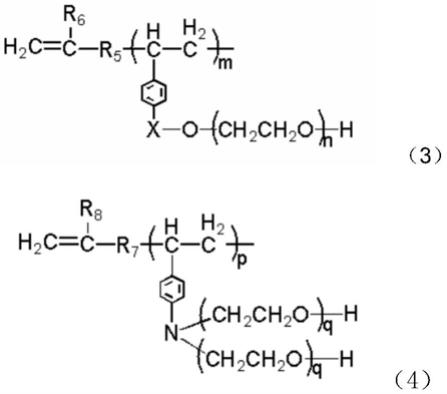

所述具有新型梳型结构的不饱和大单体c由通式(3)或(4)表示:

[0017][0018]

其中,r6和r8为h或ch3,r5和r7为-ch

2-,-ch2ch

2-,-c6h4ch

2-,x为-ch

2-或-ch2ch

2-,m、

n、p、q为重复单元数,其中n=2~15,q=1-8,m=3-35,p=3-35;

[0019]

所述降粘型混凝土超塑化剂的重均分子量为20000-80000da。

[0020]

所述具有新型梳型结构的不饱和大单体c是由不饱和卤素化合物、催化剂ⅰ、配体以及单体d在氮气保护下,升温至60-120℃,聚合反应3-5h得到;所采用的不饱和卤素化合物、催化剂ⅰ、配体和单体d的摩尔比为1:1:1~2:3~35,聚合采用本体聚合,不加入有机溶剂,减少操作步骤;

[0021]

所述不饱和卤素化合物为带有双键的不饱和卤素化合物,选自3-氯丙烯,3-溴丙烯,3-氯丁烯,3-溴丁烯,1-氯-2-丁烯,1-溴-2-丁烯,4-氯-1-丁烯,4-溴-1-丁烯,2-甲基-4-氯丁烯,2-甲基-4-溴丁烯,对氯甲基苯乙烯,对溴甲基苯乙烯中任意一种;

[0022]

所述催化剂ⅰ为氯化亚铜或者溴化亚铜;

[0023]

所述配体为四甲基乙二胺,五甲基二亚乙基三胺,六甲基三亚乙基四胺三(n,n-二甲基氨基乙基)胺,2,2-联吡啶,4,4-二壬基-2,2-联吡啶,三[2-(二甲氨基)乙基]胺,n,n,n,n-四-(2-吡啶基甲基)乙二胺中的任意一种;

[0024]

所述单体d为含苯环聚醚单体,有相关领域内的研究人员熟知的烷氧基化反应制备而成,其制备方法为:在催化剂ⅱ和阻聚剂条件下,不饱和含苯基的分子e与环氧乙烷加成反应得到,利用有机酸中和至ph=7左右,即得所述含苯环聚醚单体d;

[0025]

所述催化剂ⅱ优选为金属钠、金属钾、甲醇钠、甲醇钾、乙醇钠、乙醇钾、氢氧化钠、氢氧化钾、氢化钠、氢化钾、萘钠、萘钾中的任意一种,质量为最终含苯环聚醚单体d质量的0.01%~0.5%;所述反应温度为110~150℃,反应压力为0.1~0.6mpa;

[0026]

上述烷氧基化反应后,产物的碱性比较强,为了便于长期存储需要对产物进行中和后处理,中和温度保持在60-90℃,温度过低,产物粘度较大,难以中和,温度过高,副产物比较多;采用有机酸对产物进行中和方法,有机酸可以选草酸、冰醋酸、柠檬酸中任意一种;

[0027]

上述烷氧基化反应加入的阻聚剂为n,n-二羟丙基羟胺,n-甲基-2-吡咯烷酮(nmp),十二烷基苯磺酸,2,4-二硝基对甲苯酚(dnpc),2-仲丁基-4.6-二硝基苯酚(dnbp),苯胺、n-{4-[(1,3-二甲基丁基)亚胺基]-2,5-环己二烯}(bdqi),2,6-二叔丁基-4-亚苄基-环己-2,5-二烯酮,2,2-二苯基-1-苦基肼(dpph)的任意一种或一种以上混合,阻聚剂质量为含苯环聚醚单体d质量的0.001%-0.1%,这些阻聚剂可以单独使用,也可以两种或两种以上混合使用;

[0028]

所述含苯环聚醚单体d由不饱和含苯基的分子e作为“头子”与环氧乙烷加成,通过调整环氧乙烷的用量制备不同分子量的聚醚单体;所述不饱和含苯基的分子e选自对氨基苯乙烯、对乙烯基甲醇、对乙烯基乙醇中任意一种;

[0029]

所述含苯环聚醚单体d的数均分子量为200-800。

[0030]

所述不饱和小单体a选自苯乙烯、对甲基苯乙烯、间甲基苯乙烯、邻甲基苯乙烯、对乙基苯乙烯、间乙基苯乙烯、对羟基苯乙烯、α-甲基苯乙烯、α-乙基苯乙烯、苯乙烯磺酸钠、对氨基苯乙烯、对乙烯基苯甲醇、对乙烯基苯乙醇,3-乙烯基苯胺,4-乙烯基苯胺,,1-乙烯基咪唑,2-甲基-1-乙烯基咪唑,2-乙烯基吡啶,3-乙烯基吡啶,4-乙烯基吡啶,3-甲基-5-乙烯基吡啶,这些单体可单独使用或以两种或两种以上成份的混合物混合使用。

[0031]

所述羧酸单体b选自丙烯酸、甲基丙烯酸、马来酸、衣康酸及其钠盐、钾盐、、铵盐或有机胺盐中的任意一种或一种以上混合,这些单体单独使用或以两种或两种以上成份的混

合物形式使用。

[0032]

本发明所述降粘型混凝土超塑化剂的制备方法:反应开始前,将部分水和具有新型梳型结构的不饱和大单体c打底,恒温至15-60℃,将羧酸单体b和不饱和小单体a配成滴加溶液i,将引发剂、链转移剂和水配成滴加溶液ii,溶液i和ii同时滴入反应体系中发生聚合反应,溶液i的滴加时间为2-8h,溶液ii的滴加时间比溶液i延长15-30min,滴加过程中,溶液可以匀速滴加,也可以变速滴加,滴加完毕后,保温1-3h,中和降温出料即得到降粘型混凝土超塑化剂;

[0033]

所述聚合反应物总单体的质量浓度为20-50%,溶液浓度过低,单体的转化率偏低,生产效率低下,浓度过高,溶液体系的粘度太大,溶液发生爆聚。

[0034]

为了节能减排,采用氧化还原体系作为引发剂体系来进行引发反应,还原剂按照设计的反应滴加到反应体系中,而氧化剂则可以在反应初始一次性加入反应体系,也可以和还原剂一样缓慢滴加入聚合体系。反应温度与采用的氧化还原体系有关,而滴加时间则有引发体系的半衰期有关,以便能够最大程度的提高原料利用率和控制聚合物的分子量。

[0035]

所述引发剂为自由基共聚引发体系,由单独氧化剂或氧化剂/还原剂组合组成,所述氧化剂选自过硫酸盐、水溶性偶氮类化合物、过氧化氢、叔丁基过氧化氢、过硫酸钠、过硫酸钾、过硫酸铵中任意一种或两种以上混合,所述还原剂选自碱金属亚硫酸氢钠、焦亚硫酸氢盐、偏亚硫酸盐、莫尔盐、雕白粉、l-抗坏血酸、异抗坏血酸中任意一种;所述氧化剂的质量为单体a、单体b和单体c总质量的0.5~4.0%,还原剂的质量为单体a、单体b和单体c总质量的0.1~2.0%。

[0036]

所述链转移剂为硫醇类聚合链转移剂,以便调节共聚物的分子量,所述硫醇类聚合链转移剂选自巯基丙酸、巯基乙酸、巯基乙醇、巯基乙酸钠、巯基乙酸异辛酯、巯基乙胺和十二硫醇中任意一种或一种以上混合;所述链转移剂的质量为单体a、单体b和单体c总质量的0.5~3.0%。

[0037]

反应结束后,使用碱性化合物中和调整最终产物的ph值为5.0-8.0,以便更好的保证产物的储存稳定性,所属的碱性化合物为单价或二价的氢氧化物。

[0038]

在本发明范围内,通式(1)所表示的单体a是必须的,其刚性基团是用来调节合成聚合物的构象及亲疏水性,进而调节混凝土的含气量及状态。但是如果含量过高,聚合物的溶解性及合成都有一定的困难。

[0039]

在本发明范围内,通式(2)所表示的吸附单体b是必须的,其羧酸基团在共聚物中提供吸附基团和静电斥力,使聚合物发挥很好的分散作用。

[0040]

在本发明范围内,通式(3)或(4)所表示的大单体c是必须的,形成的侧链为梳型聚合物结构,其空间位阻效应更大,形成较大的水膜层厚度,既能起到很好的分散和分散保持作用,也能调节配置混凝土的粘度,另外梳型侧链中也引入刚性基团,同样可以调节聚合物的构象及亲疏水性,进而调节混凝土的状态。

[0041]

本发明所述降粘型超塑化剂在混凝土中可以单独使用,也可以根据需要与其他减水剂、保坍剂、消泡剂、引气剂或增稠剂等复配,以调节混凝土的综合性能;其常规掺量为总胶凝材料质量的0.1~0.5%,最优掺量为0.15~0.4%。如果添加量小于0.1%,那么其分散性能不能令人满意;相反,如果添加量超过0.5%,则过量添加会使砂浆出现严重的反增长,甚至离析泌水,同时增加施工成本。

[0042]

本发明的有益效果:

[0043]

本发明提供了一种降粘型超塑化剂的制备及其应用,制备成的超塑化剂能够降低混凝土的粘度,尤其是高强/超高强混凝土的粘度;

[0044]

本发明在聚合物主链及侧链结构中引入了刚性基团苯环,增加了聚合物的疏水性,使其在水泥颗粒表面形成较厚的水膜层厚度,进而降低浑混凝土的粘度;

[0045]

本发明聚合物中引入新型梳型结构的聚合物侧链,能够显著增加聚合物的分子尺寸,使其空间位阻效应更加突出,既能有良好的分散能力,又能增加其在水泥表面的水膜层厚度,降低混凝土的粘度。

具体实施方式

[0046]

以下实施例更详细的描述了根据本发明的方法制备超塑化剂的过程,并且这些实施例以说明的方式给出,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,但这些实施例绝不限制本发明的范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。在如下实施例中所用的单体如表1所示

[0047]

a)本发明实施中,表1所述的单体a、单体b都为商业化产品,可以市场上购买。

[0048]

b)本发明实施例中,聚合物的重均分子量采用agilent凝胶渗透色谱仪测定。(凝胶柱:shodex sb806+803两根色谱柱串联;洗提液:0.1m nano3溶液;流动相速度:0.8ml/min;注射:20μl 0.5%水溶液;检测器:示差折光检测器;标准物:聚乙二醇gpc标样(sigma-aldrich,分子量1010000,478000,263000,118000,44700,18600,6690,1960,628,232)。

[0049]

c)净浆流动度:照gb/t8077-2012标准进行了水泥净浆流动度测试,水泥300g,加水量为87g,搅拌4分钟后在平板玻璃上测定水泥净浆流动度,并测试不同时间的净浆流动度.

[0050]

聚醚单体d的制备:

[0051]

将头子单体e置于2l干燥的不锈钢高压反应釜内,加入适量的催化剂和阻聚剂,搅拌溶解,密闭反应釜,用氮气置换釜内空气三次,然后将反应釜抽真空至-0.09mpa以下,开启加热,升温至120℃,同时保持反应釜持续抽真空30min后停止,然后持续缓慢向釜内通入适量环氧乙烷,维持釜内压力0.15~0.2mpa,反应温度110-150℃,当环氧乙烷加料完毕后,继续恒温反应至压力不再下降,维持30min后,抽真空至-0.008mpa以下,冷却降温至60℃,冰醋酸中和至ph=7左右,出料得到所需的聚醚单体d(具体参数见表1)。

[0052]

表1制备的单体d信息表

[0053]

[0054]

聚醚单体c-1的制备

[0055]

向装有搅拌器的三口烧瓶中加入3-氯丙烯0.1mol,单体d-13.0mol,cucl0.1mol,2,2-联吡啶0.1mol,用n2置换瓶中的空气后,将反应体系密封好,在氮气保护范围下,搅拌升温至60℃并反应3h,反应结束后,过滤除去铜盐,得到聚醚单体c-1,样品的分子量为6700。

[0056]

聚醚单体c-2的制备

[0057]

向装有搅拌器的三口烧瓶中加入1-氯-2-丁烯0.1mol,单体d-21.5mol,cucl0.1mol,4,4-二壬基-2,2-联吡啶0.1mol,用n2置换瓶中的空气后,将反应体系密封好,在氮气保护范围下,搅拌升温至80℃并反应4h,反应结束后,过滤除去铜盐,得到聚醚单体c-2,样品的分子量为5500。

[0058]

聚醚单体c-3的制备

[0059]

向装有搅拌器的三口烧瓶中加入2-甲基-4-氯丁烯0.1mol,单体d-31.0mol,cucl0.1mol,五甲基二亚乙基三胺0.2mol,用n2置换瓶中的空气后,将反应体系密封好,在氮气保护范围下,搅拌升温至120℃并反应5h,反应结束后,过滤除去铜盐,得到聚醚单体c-3,样品的分子量为8000。

[0060]

聚醚单体c-4的制备

[0061]

向装有搅拌器的三口烧瓶中加入3-氯丁烯0.1mol,单体d-40.3mol,cucl0.1mol,2,2-联吡啶0.1mol,用n2置换瓶中的空气后,将反应体系密封好,在氮气保护范围下,搅拌升温至80℃并反应3h,反应结束后,过滤除去铜盐,得到聚醚单体c-4,样品的分子量为1700。

[0062]

聚醚单体c-5的制备

[0063]

向装有搅拌器的三口烧瓶中加入对氯甲基苯乙烯0.1mol,单体d-11.5mol,cubr0.1mol,三(n,n-二甲基氨基乙基)胺0.2mol,用n2置换瓶中的空气后,将反应体系密封好,在氮气保护范围下,搅拌升温至60℃并反应3h,反应结束后,过滤除去铜盐,得到聚醚单体c-5,样品的分子量为3000。

[0064]

表2实施例所用单体信息表

[0065][0066][0067]

表3合成超塑化剂的单体信息表

[0068][0069]

spc制备实施例1

[0070]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入300g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至40℃,234.5g(0.035mol)c-1,将14.42g(0.07mol)a-1和25.2g(0.35mol)b-1和200g配成滴加溶液i,将5.48g巯基乙酸、2.74g l-抗坏血酸和170g水配成滴加溶液ii,将5.50g双氧水加入打底水中,溶液i匀速滴加2h,溶液ii匀速滴加2.5h,滴加完毕后,保温2h,然后降温并中和出料,得到浓度30%的聚合物溶液,得到聚合物的重均分子量为56400。

[0071]

spc制备实施例2

[0072]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入250g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至40℃,275g(0.05mol)c-2,将4.7g(0.05mol)a-2和37.6g(0.4mol)b-2配成滴加溶液i,将1.58g巯基乙酸、3.77g雕白粉和240g水配成滴加溶液ii,将7.86g双氧水加入打底水中,溶液i匀速滴加3h,溶液ii匀速滴加3.5h,滴加完毕后,保温2h,然后降温并中和出料,得到浓度40%的聚合物溶液,得到聚合物的重均分子量为24700。

[0073]

spc制备实施例3

[0074]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入300g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至30℃,176g(0.022mol)c-3,将1.14g(0.011mol)a-3和19.0g(0.264mol)b-1配成滴加溶液i,将5.88g巯基丙酸、0.60g l-抗坏血酸和300g水配成滴加溶液ii,将0.98g双氧水加入打底水中,溶液i匀速滴加4h,溶液ii匀速滴加4.25h,滴加完毕后,保温3h,然后降温并中和出料,得到浓度25%的聚合物溶液,得到聚合物的重均分子量为78300。

[0075]

spc制备实施例4

[0076]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入200g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至60℃,340g(0.2mol)c-4,将4.20g(0.04mol)a-4、43.2g(0.6mol)b-1和100g配成滴加溶液i,将1.96g巯基乙醇、7.83g l-抗坏血酸和100g水配成滴加溶液ii,将15.50g双氧水加入打底水中,溶液i匀速滴加6h,溶液ii匀速滴加6.25h,滴加完毕后,保温4h,然后降温并中和出料,得到浓度50%的聚合物溶液,得到聚合物的重均分子量为22200。

[0077]

spc制备实施例5

[0078]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入200g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至15℃,220g(0.04mol)c-5,将4.68g(0.045mol)a-3和52.2g(0.45mol)b-3配成滴加溶液i,将4.90g巯基乙醇、4.95g雕白粉和300g水配成滴加溶液ii,将9.80g双氧水加入打底水中,溶液i匀速滴加5h,溶液ii匀速滴加5.5h,滴加完毕后,保温4h,然后降温并中和出料,得到浓度40%的聚合物溶液,得到聚合物的重均分子量为36500。

[0079]

spc制备实施例6

[0080]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入200g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至45℃,220g(0.04mol)c-2,将4.95g(0.024mol)a-1、20.2g(0.28mol)b-1和200g水配成滴加溶液i,将7.35g巯基丙酸、4.90g l-抗坏血酸和210g水配成滴加溶液ii,将8.50g双氧水加入打底水中,溶液i匀速滴加3h,溶液ii匀速滴加3.5h,滴加完毕后,保温2h,然后降温并中和出料,得到浓度30%的聚合物溶液,得到聚合物的重均分子量为45300。

[0081]

spc制备实施例7

[0082]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入340g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至40℃,300g(0.1mol)c-5,将3.6g(0.03mol)a-3和43.2g(0.6mol)b-3配成滴加溶液i,将4.16g巯基乙酸、3.48g雕白粉和200g水配成滴加溶液ii,将8.67g双氧水加入打底水中,溶液i匀速滴加8h,溶液ii匀速滴加8.5h,滴加完毕后,保温2h,然后降温并中和出料,得到浓度40%的聚合物溶液,得到聚合物的重均分子量为32500。

[0083]

对比制备实施例cp-1

[0084]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入250g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至40℃,275g(0.05mol)c-2,将33.2g(0.4mol)b-2配成滴加溶液i,将1.58g巯基乙酸、3.77g l-抗坏血酸和240g水配成滴加溶液ii,将7.86g双氧水加入打底水中,溶液i匀速滴加3h,溶液ii匀速滴加3.5h,滴加完毕后,保温2h,然后降温并中和出料,得到聚合物的重均分子量为40300.

[0085]

对比制备实施例cp-2

[0086]

在装有温度计、搅拌器、滴液漏斗和氮气导入管的玻璃反应器中,加入250g去离子水打底,边搅拌边用氮气吹扫反应容器,并升温至40℃,275g(0.05mol)甲代丁烯基醚mw=3000,将33.2g(0.4mol)b-2配成滴加溶液i,将1.58g巯基乙酸、3.77g l-抗坏血酸和240g水配成滴加溶液ii,将7.86g双氧水加入打底水中,溶液i匀速滴加3h,溶液ii匀速滴加3.5h,滴加完毕后,保温2h,然后降温并中和出料,得到聚合物的重均分子量为41500。

[0087]

应用实施例1

[0088]

采用粘度计测试净浆的表观流动度,水泥净浆配比为水泥:磨细矿渣:水=150:150:87.控制水泥净浆流动度的初始流动度在260-280mm,实验结果见表4,其中pca1为市售的常规减水剂样品.

[0089]

表4净浆的表观粘度

[0090]

样品掺量%净浆流动度mm净浆表观粘度mpa.sspc-10.10270250spc-20.10265255spc-30.10274246spc-40.105266252spc-50.10262258spc-60.095265249spc-70.10271240cp-10.105260299cp-20.10263315pca10.09265402

[0091]

由表4中可以发现,本发明制备的超塑化剂配置的水泥净浆表观粘度较小,而对比例更换了部分原材料后,水泥净浆的表观粘度增大,尤其是不使用聚醚大单体的样品cp-2,粘度增加非常明显;而市售的常规减水剂所配置的净浆流动度的粘度更是远远大于本发明样品所配置的的粘度。

[0092]

应用实施例2

[0093]

采用倒坍落度筒试验来表征混凝土的粘度。倒坍落度筒试验:测试方法为将坍落度桶倒置,底部加封盖,装满混凝土并抹平,迅速滑开底盖,同时用秒表记录混凝土流空时间t以及混凝土扩展到50cm时间t50。超高性能混凝土扩展度依据gb50080-2016《普通混凝土拌合物性能试验方法标准》中规定方法测试;粘度通过t50时间和混凝土流空时间t来反映,依据cecs203-2006《自密实混凝土应用技术规程》中规定方法进行测试,时间越长说明混凝土粘度越大.采用的配合比(kg/m3)为小野田水泥52.5r pⅱ水泥:粉煤灰:矿粉:硅灰:砂:碎石:水=360:120:90:30:720:1028:126。

[0094]

表5混凝土的性能

[0095]

[0096][0097]

由表5中数据可以得到,本发明的实施例的样品配置的混凝土流空时间t以及混凝土扩展到50cm时间t50均比对比例小,说明采用的苯环单体和特殊结构的侧链对粘度有很大影响,而市售的常规聚羧酸的混凝土排空时间和t50时间远远大于实施例样品,说明本发明的样品有非常好的降粘效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1