胎面橡胶组合物和充气轮胎的制作方法

1.本发明涉及胎面橡胶组合物和充气轮胎。

背景技术:

2.通常,由于老化,轮胎的物理性能将与新轮胎时有所不同。导致此种现象的主要原因之一是使用期间由热引起的老化。例如,已提出的用于减少新轮胎与老化轮胎之间物理性能差异的技术包括:增加单硫交联键的量,以减少易于被热破坏的

‑

s

‑

s

‑

键(多硫交联键)的量。

3.此外,专利文献1公开了一种橡胶组合物,该橡胶组合物包含异戊二烯系橡胶、聚丁二烯橡胶、二氧化硅、芳族油、特定化合物和其他成分以改善性能(例如耐热性)。然而,由于对性能改善的需求不断增加,因此期望进一步改善性能(例如耐磨性)。引用列表专利文献

4.专利文献1:jp 2012

‑

219124 a

技术实现要素:

技术问题

5.本发明旨在解决上述问题,并提供耐磨性优异的胎面橡胶组合物和充气轮胎。解决问题的方案

6.本发明涉及胎面橡胶组合物,以胎面橡胶组合物中橡胶组分为100质量%计,所述胎面橡胶组合物包含10质量%以上的丁苯橡胶和10质量%以上的聚丁二烯橡胶;以及所述胎面橡胶组合物在热老化前后的硬度变化的绝对值|δhs|满足以下关系式(1)且在热老化前后的溶胀度变化的绝对值|δ溶胀度|满足以下关系式(2):|δhs|≤3.0

ꢀꢀꢀꢀꢀ

(1);|δ溶胀度|≤20% (2)。

7.优选地,橡胶组合物包含硫和除硫以外的交联剂。优选地,橡胶组合物仅包含除硫以外的交联剂作为交联剂。

8.优选地,以橡胶组分为100质量%计,橡胶组合物包含25质量%以上的异戊二烯系橡胶。

9.本发明还涉及充气轮胎,所述充气轮胎具有胎面,所述胎面包含橡胶组合物。发明的有益效果

10.以胎面橡胶组合物中橡胶组分为100质量%计,本发明的胎面橡胶组合物包含10质量%以上的丁苯橡胶和10质量%以上的聚丁二烯橡胶;此外,所述胎面橡胶组合物在热老化前后的硬度变化的绝对值|δhs|满足关系式(1)且在热老化前后的溶胀度变化的绝对值|δ溶胀度|满足关系式(2)。此种橡胶组合物具有轮胎胎面橡胶所需的性能(例如抓地性

能),并提供显著改善的耐磨性。

具体实施方式

11.以胎面橡胶组合物中橡胶组分为100质量%计,本发明的胎面橡胶组合物包含10质量%以上的丁苯橡胶和10质量%以上的聚丁二烯橡胶;此外,所述胎面橡胶组合物在热老化前后的硬度变化的绝对值|δhs|和在热老化前后的溶胀度变化的绝对值|δ溶胀度|分别满足关系式(1)和关系式(2)。因此,胎面橡胶组合物不仅具有所需的性能(例如抓地性能),还提供优异的耐磨性。

12.产生这些有益效果的原因尚不清楚,但可以解释如下。与其他物理性能相比,热老化(热降解)被认为会极大地影响橡胶的硬度和交联度,因此发明人首先期望可以通过使用能在聚合物交联中形成比

‑

s

‑

s

‑

键更强的键的材料来减少硬度和交联度的变化。由此发现,可通过调节橡胶化合物来减少新轮胎和老化轮胎之间的性能差异;其中,所述橡胶化合物包含预定量的丁苯橡胶(sbr)和聚丁二烯橡胶(br),调节橡胶化合物使其在热老化前后的硬度变化的绝对值|δhs|满足关系式(1)且在热老化前后的溶胀度变化的绝对值|δ溶胀度|满足关系式(2),其中,hs表示橡胶化合物的硬度,溶胀度指示交联度。因此,认为包含预定量的sbr和br且满足关系式(1)和关系式(2)的橡胶组合物可长期地提供优异的耐磨性。

13.然后,发明人期望,因为仅用硫进行交联限制了热老化的减少,所以可通过诸如将硫与另一种交联剂组合或使用不含硫的交联剂的技术来减少热老化。例如,当使用1,6

‑

双(n,n

′‑

二苄基硫代氨基甲酰基二硫基)己烷作为交联剂时,认为该化合物可在聚合物分子之间形成

‑

s

‑

(ch2)6‑

s

‑

键并对减少热老化具有显著作用,因为与硫形成的

‑

s

‑

s

‑

键相比,s

‑

c键具有更高的活化能且更不易断裂。此外,当过氧化二枯基例如被用作无硫交联剂时,认为该交联剂(过氧化二枯基)不会被置于聚合物分子之间,聚合物分子会在它们自身之间形成强c

‑

c键,因此提供强大的降低热老化的效果。因此,认为这些交联剂例如可用于提供满足关系式(1)和关系式(2)的橡胶组合物,从而提供优异的耐磨性。

14.因此,本发明所要解决的问题(目的)包括:通过具有一定结构的胎面橡胶组合物来改善耐磨性,所述胎面橡胶组合物的结构包含预定量的丁苯橡胶和聚丁二烯橡胶且满足关系式(1)和关系式(2)。换言之,关系式(1)和关系式(2)的参数不规定问题(目的),本发明所要解决的问题是改善耐磨性。为了提供解决此问题的方案,已设计了满足参数的结构。

15.用于满足关系式(1)和关系式(2)或下述关系式(1

‑

1)和关系式(2

‑

1)的技术的实例包括:(a)使用能够在聚合物分子之间形成键(包括s

‑

c键)的交联剂(例如1,6

‑

双(n,n

′‑

二苄基硫代氨基甲酰基二硫基)己烷)的方法;(b)使用能够使聚合物分子在它们自身之间形成c

‑

c键的交联剂(例如有机过氧化物)的方法;(c)结合方法(a)和/或方法(b)以及可选地使用硫的方法;(d)掺入细分(finely divided)炭黑的方法;(e)控制上述成分的量的方法;(f)控制sbr和br的量的方法;以及(g)使用二硫代磷酸锌化合物的方法;这些方法可单独使用或适当地组合使用。

16.出于耐磨性的考虑,橡胶组合物(硫化橡胶组合物)在热老化前后的硬度变化的绝对值|δhs|(|(热老化后橡胶组合物的hs)

–

(热老化前橡胶组合物的hs)|)满足以下关系式

(1):|δhs|≤3.0

ꢀꢀꢀꢀ

(1)。优选地,关系式(1)为|δhs|≤2.5;更优选地,关系式(1)为|δhs|≤2.0;进一步更优选地,关系式(1)为|δhs|≤1.5;特别优选地,关系式(1)为|δhs|≤1.0;最优选地,关系式(1)为|δhs|≤0.5。当|δhs|满足上述范围时,热老化前后的硬度hs变化小,因此趋于长期获得优异的耐磨性。

17.出于耐磨性和作为胎面橡胶的实际用途的考虑,优选地,橡胶组合物在热老化前后的硬度(hs)均满足以下关系式(1

‑

1):40≤hs≤80

ꢀꢀꢀꢀꢀ

(1

‑

1)。优选地,关系式(1

‑

1)为50≤hs≤75;更优选地,关系式(1

‑

1)为55≤hs≤70;进一步更优选地,关系式(1

‑

1)为60≤hs≤68。当hs满足上述范围时,趋于获得优异的作为胎面橡胶的实际用途和耐磨性。此外,hs的下限或上限可以为50.0、55.0、60.0、64.0、64.5、65.0、65.5、66.0、66.5、67.0、67.5、68.0、68.5、69.0、69.5、70.0、71.0、72.0、73.0、74.0、75.0或76.0。

18.出于耐磨性的考虑,橡胶组合物(硫化橡胶组合物)在热老化前后的溶胀度变化的绝对值|δ溶胀度|(|(热老化后橡胶组合物的溶胀度)

–

(热老化前橡胶组合物的溶胀度)|)满足以下关系式(2):|δ溶胀度|≤20%

ꢀꢀꢀꢀ

(2)。优选地,关系式(2)为|δ溶胀度|≤15%;更优选地,关系式(2)为|δ溶胀度|≤10%;进一步更优选地,关系式(2)为|δ溶胀度|≤5%。当|δ溶胀度|满足上述范围时,热老化前后的交联度(溶胀度)的变化小,因此趋于长期获得优异的耐磨性。此外,|δ溶胀度|可以为19%以下、18%以下、17%以下、16%以下、14%以下、13%以下、11%以下、8%以下或4%以下。

19.出于耐磨性的考虑,优选地,橡胶组合物在热老化前后的溶胀度均满足以下关系式(2

‑

1):150%≤溶胀度≤450%(2

‑

1)。优选地,关系式(2

‑

1)为200%≤溶胀度≤400%;更优选地,关系式(2

‑

1)为230%≤溶胀度≤350%;进一步更优选地,关系式(2

‑

1)为250%≤溶胀度≤300%。当溶胀度满足上述范围时,趋于获得优异的耐磨性。此外,溶胀度的下限或上限可以为245、262、264、268、271、279、280、283、286、288、292、296、302、304、310、311、312、316、319、320、322、327、331、335、336、339或341。

20.根据jis k6257:2010在热老化条件(100℃,96小时)下进行热老化。橡胶的硬度(hs)可根据jis k6253“硫化橡胶或热塑性橡胶

‑

硬度的测定”使用a型硬度计来测量。“δhs”表示热老化前后的hs变化。“溶胀度”指用甲苯浸渍前后的试样(硫化橡胶组合物)的体积变化(%)。“δ溶胀度”表示热老化前后的溶胀度变化(%)。

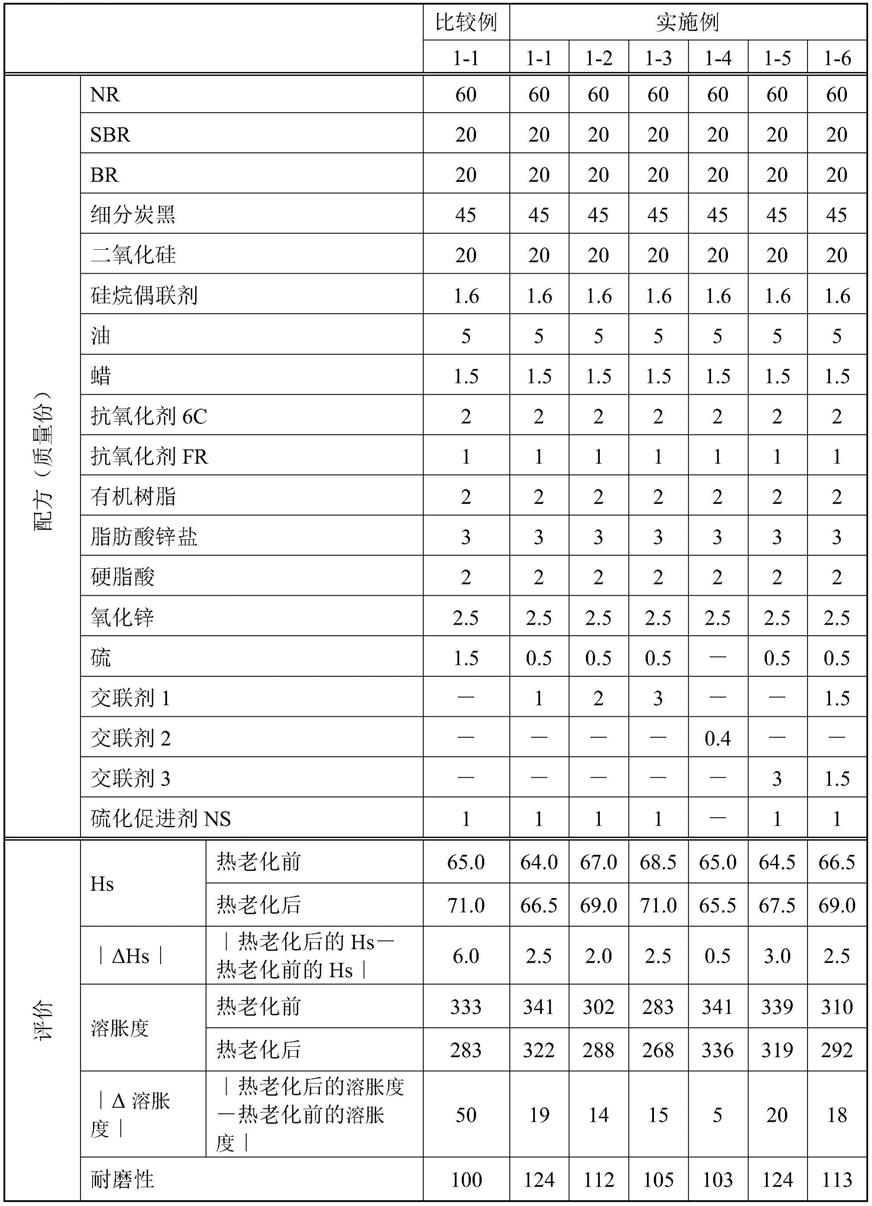

21.橡胶组合物的橡胶组分包括丁苯橡胶(sbr)。

22.出于耐磨性和在胎面应用中的实际用途(例如抓地性能)的考虑,以橡胶组合物中橡胶组分为100质量%计,sbr的量为10质量%以上、优选为15质量%以上、更优选为18质量%以上。上限没有限制,但优选为60质量%以下、更优选为40质量%以下、进一步更优选

为30质量%以下。此外,sbr的含量的下限或上限可以为20质量%或25质量%。

23.sbr的苯乙烯含量优选为5质量%以上、更优选为10质量%以上、进一步优选为15质量%以上。苯乙烯含量还优选为60质量%以下、更优选为40质量%以下、进一步更优选为25质量%以下。当苯乙烯含量在上述范围内时,趋于获得良好的耐磨性。此外,苯乙烯含量的下限或上限可以为23.5质量%。苯乙烯含量通过1h

‑

nmr分析测得。

24.sbr可以为具有苯乙烯和丁二烯单元的任何橡胶。实例包括乳液聚合的丁苯橡胶(e

‑

sbr)和溶液聚合的丁苯橡胶(s

‑

sbr)。以sbr橡胶为100质量%计,苯乙烯和丁二烯单元的合计量为例如95质量%以上,且可以为98质量%以上或100质量%。这些橡胶可单独使用或两种以上组合使用。

25.sbr可以为未改性sbr或改性sbr。改性sbr可以为具有与填料(例如二氧化硅)相互作用的官能团的任何sbr。例如,它可以为:通过用具有官能团的化合物(改性剂)改性sbr的至少一个链端而获得的链端改性sbr(用官能团封端的链端改性sbr);在主链上具有官能团的主链改性sbr;在主链和链端均具有官能团的主链和链端改性的sbr(例如,主链具有官能团且至少一个链端被改性剂改性的主链和链端改性的sbr);或者,已用分子中具有两个以上环氧基的多官能化合物改性(偶联)从而引入了羟基或环氧基的链端改性sbr。

26.官能团的实例包括:氨基、酰胺基、甲硅烷基、烷氧基甲硅烷基、异氰酸酯基、亚氨基、咪唑基、脲基、醚基、羰基、氧羰基、巯基、硫醚基、二硫醚基、磺酰基、亚磺酰基、硫代羰基、铵基、酰亚胺基、亚肼基、偶氮基、重氮基、羧基、腈基、吡啶基、烷氧基、羟基、氧基和环氧基。这些官能团可以被取代。在这些中,优选氨基(优选氢原子被c1

‑

c6烷基取代的氨基)、烷氧基(优选c1

‑

c6烷氧基)、烷氧基甲硅烷基(优选c1

‑

c6烷氧基甲硅烷基)和酰胺基。

27.用于改性sbr的改性剂的实例包括:多元醇的聚缩水甘油醚,例如乙二醇二缩水甘油醚、甘油三缩水甘油醚、三羟甲基乙烷三缩水甘油醚和三羟甲基丙烷三缩水甘油醚;具有两个以上酚基的芳族化合物的聚缩水甘油醚,例如二缩水甘油基化的双酚a;聚环氧化合物,例如1,4

‑

二缩水甘油基苯、1,3,5

‑

三缩水甘油基苯和聚环氧化的液态聚丁二烯;含环氧基的叔胺,例如4,4

′‑

二缩水甘油基

‑

二苯基甲胺和4,4

′‑

二缩水甘油基

‑

二苄基甲胺;二缩水甘油基氨基化合物,例如二缩水甘油基苯胺、n,n

’‑

二缩水甘油基

‑4‑

缩水甘油基氧基苯胺、二缩水甘油基邻甲苯胺、四缩水甘油基间二甲苯二胺、四缩水甘油基氨基二苯甲烷、四缩水甘油基对苯二胺、二缩水甘油基氨基甲基环己烷和四缩水甘油基

‑

1,3

‑

双氨基甲基环己烷;

28.含氨基的酰基氯,例如双(1

‑

甲基丙基)氨基甲酰氯、4

‑

吗啉羰基氯、1

‑

吡咯烷羰基氯、n,n

‑

二甲基氨基甲酰氯和n,n

‑

二乙基氨基甲酰氯;含环氧基的硅烷化合物,例如1,3

‑

双(缩水甘油醚氧基丙基)

‑

四甲基二硅氧烷和(3

‑

缩水甘油醚氧基丙基)

‑

五甲基二硅氧烷;

29.含硫醚基的硅烷化合物,例如(三甲基甲硅烷基)[3

‑

(三甲氧基甲硅烷基)丙基]硫醚、(三甲基甲硅烷基)[3

‑

(三乙氧基甲硅烷基)丙基]硫醚、(三甲基甲硅烷基)[3

‑

(三丙氧基甲硅烷基)丙基]硫醚、(三甲基甲硅烷基)[3

‑

(三丁氧基甲硅烷基)丙基]硫醚、(三甲基甲硅烷基)[3

‑

(甲基二甲氧基甲硅烷基)丙基]硫醚、(三甲基甲硅烷基)[3

‑

(甲基二乙氧基甲硅烷基)丙基]硫醚、(三甲基甲硅烷基)[3

‑

(甲基二丙氧基甲硅烷基)丙基]硫醚和(三甲基甲硅烷基)[3

‑

(甲基二丁氧基甲硅烷基)丙基]硫醚;

[0030]

n

‑

取代的氮丙啶化合物,例如亚乙基亚胺和亚丙基亚胺;烷氧基硅烷,例如甲基三乙氧基硅烷、n,n

‑

双(三甲基甲硅烷基)

‑3‑

氨基丙基三甲氧基硅烷、n,n

‑

双(三甲基甲硅烷基)

‑3‑

氨基丙基三乙氧基硅烷、n,n

‑

双(三甲基甲硅烷基)氨基乙基三甲氧基硅烷和n,n

‑

双(三甲基甲硅烷基)氨基乙基三乙氧基硅烷;含有氨基和/或取代的氨基(硫代)苯甲酮化合物,例如4

‑

n,n

‑

二甲基氨基苯甲酮、4

‑

n,n

‑

二叔丁基氨基苯甲酮、4

‑

n,n

‑

二苯氨基苯甲酮、4,4'

‑

双(二甲氨基)苯甲酮、4,4'

‑

双(二乙氨基)苯甲酮、4,4'

‑

双(二苯氨基)苯甲酮和n,n,n',n'

‑

双(四乙氨基)苯甲酮;含有氨基和/或取代的氨基的苯甲醛化合物,例如4

‑

n,n

‑

二甲基氨基苯甲醛、4

‑

n,n

‑

二苯氨基苯甲醛和4

‑

n,n

‑

二乙烯基氨基苯甲醛;n

‑

取代的吡咯烷酮,例如n

‑

甲基

‑2‑

吡咯烷酮、n

‑

乙烯基

‑2‑

吡咯烷酮、n

‑

苯基

‑2‑

吡咯烷酮、n

‑

叔丁基

‑2‑

吡咯烷酮和n

‑

甲基

‑5‑

甲基

‑2‑

吡咯烷酮;n

‑

取代的哌啶酮,例如n

‑

甲基

‑2‑

哌啶酮、n

‑

乙烯基

‑2‑

哌啶酮和n

‑

苯基

‑2‑

哌啶酮;n

‑

取代的内酰胺,例如n

‑

甲基

‑

ε

‑

己内酰胺、n

‑

苯基

‑

ε

‑

己内酰胺、n

‑

甲基

‑

ω

‑

月桂内酰胺、n

‑

乙烯基

‑

ω

‑

月桂内酰胺、n

‑

甲基

‑

β

‑

丙内酰胺和n

‑

苯基

‑

β

‑

丙内酰胺;以及

[0031]

n,n

‑

双(2,3

‑

环氧丙氧基)苯胺、4,4

‑

亚甲基

‑

双(n,n

‑

缩水甘油基苯胺)、三(2,3

‑

环氧丙基)

‑

1,3,5

‑

三嗪

‑

2,4,6

‑

三酮、n,n

‑

二乙基乙酰胺、n

‑

甲基马来酰亚胺、n,n

‑

二乙基脲、1,3

‑

二甲基亚乙基脲、1,3

‑

二乙烯基亚乙基脲、1,3

‑

二乙基

‑2‑

咪唑烷酮、1

‑

甲基

‑3‑

乙基

‑2‑

咪唑烷酮、4

‑

n,n

‑

二甲基氨基苯乙酮、4

‑

n,n

‑

二乙基氨基苯乙酮、1,3

‑

双(二苯氨基)

‑2‑

丙酮和1,7

‑

双(甲基乙基氨基)

‑4‑

庚酮。用任何前述化合物(改性剂)进行改性可通过公知的方法进行。

[0032]

由zs弹性体公司(zs elastomers co.,ltd.)、jsr株式会社、旭化成株式会社、瑞翁株式会社等制造或销售的sbr产品可以用作sbr。

[0033]

橡胶组合物的橡胶组分包括聚丁二烯橡胶(br)。

[0034]

出于耐磨性的考虑,以橡胶组合物中橡胶组分为100质量%计,br的量为10质量%以上、优选为15质量%以上、更优选为18质量%以上。上限没有限制,但优选为60质量%以下、更优选为40质量%以下、进一步更优选为30质量%以下。此外,br的量的下限或上限可以为20质量%或25质量%。

[0035]

br的顺式含量优选为90质量%以上、更优选为95质量%以上、进一步更优选为98质量%以上。上限没有限制。当顺式含量在上述范围内时,趋于更好地获得有益效果。br的顺式含量可通过红外吸收光谱法测得。

[0036]

br可以为主要具有丁二烯单元的任何聚合物。实例包括具有高顺式含量的br、具有低顺式含量的br和含有间同立构的聚丁二烯晶体的br。这些可单独使用或两种以上组合使用。以br橡胶为100质量%计,丁二烯单元的量为例如95质量%以上,且可以为98质量%以上或100质量%。具有丁二烯和苯乙烯单元的橡胶不对应于br,而是对应于sbr。

[0037]

br可以为未改性br或改性br。改性br的实例包括其中已引入上述官能团的那些。可使用购自宇部兴产株式会社、jsr株式会社、旭化成株式会社、瑞翁株式会社等的商品。

[0038]

优选地,橡胶组合物的橡胶组分包括异戊二烯系橡胶。

[0039]

以橡胶组合物中橡胶组分为100质量%计,异戊二烯系橡胶的量优选为25质量%以上、更优选为40质量%以上、进一步优选为50质量%以上。此外,上限优选为90质量%以下、更优选为80质量%以下、进一步优选为70质量%以下。当异戊二烯系橡胶的量在上述范

围内时,趋于获得良好的耐磨性。此外,异戊二烯系橡胶的量的下限或上限可以为50质量%或60质量%。

[0040]

异戊二烯类橡胶可以为主要具有异戊二烯单元的任何聚合物。实例包括聚异戊二烯橡胶(ir)、环氧化聚异戊二烯橡胶、氢化聚异戊二烯橡胶、接枝聚异戊二烯橡胶、天然橡胶(nr)、脱蛋白天然橡胶(dpnr)、高纯度天然橡胶(upnr)、环氧化天然橡胶(enr)、氢化天然橡胶橡胶(hnr)和接枝天然橡胶。这些可单独使用或两种以上组合使用。以异戊二烯系橡胶为100质量%计,异戊二烯单元的量为例如95质量%以上,且可以为98质量%以上或100质量%。

[0041]

橡胶组合物的橡胶组分可包括除sbr、br和异戊二烯系橡胶以外的其他橡胶材料。此类其他橡胶材料的实例包括氯丁二烯橡胶(cr)和丙烯腈

‑

丁二烯橡胶(nbr)。这些可单独使用或两种以上组合使用。

[0042]

出于耐磨性的考虑,橡胶组合物优选包含细分炭黑。

[0043]

细分炭黑的氮吸附比表面积(n2sa)优选为120m2/g以上、更优选为150m2/g以上、进一步优选为160m2/g以上。当n2sa不低于下限时,细分炭黑趋于提供足够的增强效果,从而得到良好的耐磨性。细分炭黑的n2sa优选为300m2/g以下、更优选为250m2/g以下、进一步更优选为200m2/g以下。当n2sa为上限以下时,趋于确保炭黑的分散性。此外,细分炭黑的n2sa的下限或上限可以为181m2/g。细分炭黑的n2sa可根据jis k 6217

‑

2:2001测得。

[0044]

相对于100质量份的橡胶组分,细分炭黑的量优选为5质量份以上、更优选为20质量份以上、进一步更优选为35质量份以上、特别优选为40质量份以上。当细分炭黑的量不低于下限时,趋于获得良好的耐磨性。细分炭黑的量优选为100质量份以下、更优选为80质量份以下、进一步更优选为60质量份以下。当细分炭黑的量不超过上限时,趋于确保炭黑的分散性。此外,细分炭黑的量的下限或上限可以为45质量份。

[0045]

例如,可以如jp 2000

‑

319539a或jp h8

‑

507555t中所述地制备细分炭黑。

[0046]

细分炭黑可购自旭碳株式会社、卡博特(日本)公司、东海碳素株式会社、三菱化学株式会社、狮王株式会社、新日化碳株式会社、哥伦比亚碳公司等。

[0047]

优选地,橡胶组合物包含二氧化硅。使用二氧化硅使得橡胶组合物能同时实现抓地性能和燃料经济性。

[0048]

相对于100质量份的橡胶组分,二氧化硅的量优选为5质量份以上、更优选为10质量份以上、进一步更优选为15质量份以上。上限优选为80质量份以下、更优选为60质量份以下、进一步更优选为40质量份以下。当二氧化硅的量在上述范围内时,趋于同时实现抓地性能和燃料经济性。此外,二氧化硅的量的下限或上限可以为20质量份或40质量份。

[0049]

二氧化硅的氮吸附比表面积(n2sa)优选为40m2/g以上、更优选为80m2/g以上、进一步优选为100m2/g以上。n2sa优选为300m2/g以下、更优选为200m2/g以下、进一步优选为180m2/g以下。当n2sa在上述范围内时,趋于获得良好的耐磨性。此外,二氧化硅的n2sa的下限或上限可以为175m2/g。二氧化硅的氮吸附比表面积根据astm d3037

‑

81通过bet法测得。

[0050]

二氧化硅的实例包括干法二氧化硅(无水二氧化硅)和湿法二氧化硅(含水二氧化硅)。湿法二氧化硅是优选的,因为它具有大量的硅烷醇基团。例如,可使用购自德固赛、罗

地亚、东曹硅化工株式会社、日本索尔维、德山株式会社等的商品。

[0051]

橡胶组合物可包含除炭黑和二氧化硅以外的其他填料(增强填料)。其他填料的非限制性实例包括碳酸钙、滑石、矾土、粘土、氢氧化铝、氧化铝和云母。

[0052]

相对于100质量份的橡胶组分,填料的量优选为20质量份以上、更优选为40质量份以上、进一步更优选为55质量份以上、特别优选为65质量份以上。当填料的量不低于下限时,趋于提供改善的耐磨性。填料的量还优选为150质量份以下、更优选为100质量份以下、进一步优选为80质量份以下。当填料的量不超过上限时,趋于获得良好性能(例如加工性)。此外,填料的量的下限或上限可以为85质量份。

[0053]

优选地,含有二氧化硅的橡胶组合物还包含硅烷偶联剂。这趋于提供良好的性能(例如强度)。

[0054]

相对于100质量份的二氧化硅,硅烷偶联剂的量优选为0.1质量份以上、更优选为2质量份以上、进一步优选为3质量份以上。硅烷偶联剂的量还优选为20质量份以下、更优选为16质量份以下、进一步更优选为12质量份以下。当硅烷偶联剂的量在上述范围内时,趋于获得良好的抓地性能。

[0055]

可使用任何硅烷偶联剂。实例包括:硫化物系硅烷偶联剂,例如双(3

‑

三乙氧基甲硅烷基丙基)四硫化物、双(2

‑

三乙氧基甲硅烷基乙基)四硫化物、双(4

‑

三乙氧基甲硅烷基丁基)四硫化物、双(3

‑

三甲氧基甲硅烷基丙基)四硫化物、双(2

‑

三甲氧基甲硅烷基乙基)四硫化物、双(2

‑

三乙氧基甲硅烷基乙基)三硫化物、双(4

‑

三甲氧基甲硅烷基丁基)三硫化物、双(3

‑

三乙氧基甲硅烷基丙基)二硫化物、双(2

‑

三乙氧基甲硅烷基乙基)二硫化物、双(4

‑

三乙氧基甲硅烷基丁基)二硫化物、双(3

‑

三甲氧基甲硅烷基丙基)二硫化物、双(2

‑

三甲氧基甲硅烷基乙基)二硫化物、双(4

‑

三甲氧基甲硅烷基丁基)二硫化物、3

‑

三甲氧基甲硅烷基丙基

‑

n,n

‑

二甲基硫代氨基甲酰基四硫化物、2

‑

三乙氧基甲硅烷基乙基

‑

n,n

‑

二甲基硫代氨基甲酰基四硫化物和3

‑

三乙氧基甲硅烷基丙基甲基丙烯酸一硫化物;巯基系硅烷偶联剂,例如3

‑

巯基丙基三甲氧基硅烷、2

‑

巯基乙基三乙氧基硅烷、nxt和nxt

‑

z(二者可购自迈图);乙烯基系硅烷偶联剂,例如乙烯基三乙氧基硅烷和乙烯基三甲氧基硅烷;氨基系硅烷偶联剂,例如3

‑

氨基丙基三乙氧基硅烷和3

‑

氨基丙基三甲氧基硅烷;环氧丙氧基系硅烷偶联剂,例如γ

‑

环氧丙氧基丙基三乙氧基硅烷和γ

‑

环氧丙氧基丙基三甲氧基硅烷;硝基系硅烷偶联剂,例如3

‑

硝基丙基三甲氧基硅烷和3

‑

硝基丙基三乙氧基硅烷;以及氯基系硅烷偶联剂,例如3

‑

氯丙基三甲氧基硅烷和3

‑

氯丙基三乙氧基硅烷。这些可单独使用或两种以上组合使用。在这些中,为了很好地实现有益效果,优选硫化物系硅烷偶联剂或巯基系硅烷偶联剂。

[0056]

优选地,橡胶组合物包含有机树脂。有机树脂的掺入趋于提供良好的抓地性能。

[0057]

在含有有机树脂的橡胶组合物中,相对于100质量份的橡胶组分,有机树脂的量(总量)优选为0.5质量份以上、更优选为1.5质量份以上。有机树脂的量还优选为5.0质量份以下、更优选为3.5质量份以下。当有机树脂的量在上述范围内时,趋于获得良好的抓地性能。

[0058]

合适的有机树脂的实例包括芳族烃与脂族烃的共聚物。

[0059]

共聚物为包含芳族烃(例如苯乙烯)和脂族烃(例如乙烯或丙烯)作为结构单体的聚合物(树脂),可购自struktol、performance additive等。这些可单独使用或两种以上组合使用。在这些之中,优选包含乙烯、丙烯和苯乙烯作为结构单体的树脂(乙烯

‑

丙烯

‑

苯乙

烯共聚物)。

[0060]

共聚物的软化点优选为20℃以上、更优选为40℃以上、进一步优选为60℃以上,但优选为140℃以下、更优选为100℃以下。

[0061]

当共聚物为乙烯

‑

丙烯

‑

苯乙烯共聚物时,以乙烯

‑

丙烯

‑

苯乙烯共聚物为100质量%计,乙烯

‑

丙烯部分的量(ep含量)优选为70质量%以上、更优选为80质量%以上,但优选为98质量%以下、更优选为95质量%以下。

[0062]

出于同时实现耐磨性和加工性的考虑,橡胶组合物优选包含软化剂。术语“软化剂”指在室温(25℃)下为液态且具有软化作用的组分。可使用任何软化剂,实例包括油和液态聚合物(液态二烯聚合物)。这些可单独使用或两种以上组合使用。

[0063]

相对于100质量份的橡胶组分,软化剂的量(总量)优选为2质量份以上、更优选为4质量份以上。软化剂的量还优选为20质量份以下、更优选为10质量份以下、进一步更优选为7质量份以下。当软化剂的量在上述范围内时,趋于获得良好性能(例如耐磨性)。在本文中,软化剂的量包括充油橡胶(如果使用)中所含的油的量。

[0064]

油的非限制性实例包括常规油,包括:例如,操作油,例如石蜡操作油、芳族操作油和环烷操作油、低pca(多环芳族)操作油(例如tdae和mes);植物油;以及它们的混合物。在这些之中,就橡胶的物理性能而言,优选芳族操作油。

[0065]

例如,可使用购自出光兴产株式会社、三共油化工业株式会社、日本能源株式会社、欧丽松、h&r、丰国制油株式会社、昭和壳牌石油株式会社、富士兴产株式会社等的商品。这些可单独使用或两种以上组合使用。

[0066]

出于性能(加工性)的考虑,相对于100质量份的橡胶组分,油的量优选为2质量份以上、更优选为4质量份以上。油的量还优选为20质量份以下、更优选为10质量份以下、进一步更优选为7质量份以下。当油的量在上述范围内时,趋于获得良好的耐磨性和加工性。在本文中,油的量包括充油橡胶(如果使用)中所含的油的量。

[0067]

术语“液态聚合物”指在室温(25℃)下为液态的聚合物。实例包括液态二烯聚合物。如通过凝胶渗透色谱法(gpc)所测量,液态二烯聚合物的聚苯乙烯当量重均分子量(mw)优选为1.0

×

103至2.0

×

105、更优选为3.0

×

103至1.5

×

104。在本文中,液态二烯聚合物的mw通过凝胶渗透色谱法(gpc)测量并用聚苯乙烯标准品校准。

[0068]

液态二烯聚合物的实例包括液态苯乙烯

‑

丁二烯共聚物(液态sbr)、液态聚丁二烯聚合物(液态br)、液态聚异戊二烯聚合物(液态ir)和液态苯乙烯

‑

异戊二烯共聚物(液态sir)。

[0069]

相对于100质量份的橡胶组分,液态聚合物(液态二烯聚合物)的量优选为1质量份以上、更优选为3质量份以上、进一步优选为4质量份以上。液态聚合物的量还优选为40质量份以下、更优选为35质量份以下、进一步更优选为30质量份以下、特别优选为27质量份以下。

[0070]

优选地,橡胶组合物(硫化橡胶组合物)包含交联剂。交联剂的实例包括硫(硫硫化剂)和除硫以外的交联剂(例如,能够在聚合物分子之间形成键(包括s

‑

c键)的交联剂、能够使聚合物分子在它们自身之间形成c

‑

c键的交联

剂,以及二硫代磷酸锌)。特别地,交联剂优选为硫和除硫以外的交联剂的组合,或交联剂仅为除硫以外的交联剂;特别优选地,交联剂为硫和能够在聚合物分子之间形成键(包括s

‑

c键)的交联剂的组合,或交联剂仅为能够使聚合物分子在它们自身之间形成c

‑

c键的交联剂,或交联剂为硫和二硫代磷酸锌的组合。

[0071]

硫的实例包括橡胶工业中通常使用的那些,例如粉状硫、沉淀硫、胶体硫、不溶性硫、高分散性硫和可溶性硫。可使用购自鹤见化学工业株式会社、轻井泽硫磺株式会社、四国化成工业株式会社、富莱克斯公司、日本乾溜工业株式会社、细井化学工业株式会社等的商品。这些可单独使用或两种以上组合使用。

[0072]

相对于100质量份的橡胶组分,硫(硫硫化剂)的量优选为0.1质量份以上、更优选为0.3质量份以上。上限优选为2.0质量份以下、更优选为1.5质量份以下、进一步更优选为1.0质量份以下。当硫的量在上述范围内时,趋于获得良好的耐磨性。此外,硫的量的下限或上限可以为0.5质量份。

[0073]

能够在聚合物分子之间形成键(包括s

‑

c键)的交联剂的合适实例包括由下式(i)表示的化合物。该化合物可以使橡胶组合物具有c

‑

c键(c

‑

c键具有高的结合能和高的热稳定性)。r

101

‑

s

‑

s

‑

e

‑

s

‑

s

‑

r

102

ꢀꢀꢀ

(i)式(i)中,e表示c2

‑

c10亚烷基,r

101

和r

102

相同或不同且各自表示含氮的一价有机基团。

[0074]

作为e的亚烷基没有限制。实例包括直链、支链和环状的亚烷基。在这些之中,优选直链亚烷基。

[0075]

作为e的亚烷基的碳原子数为2至10、优选为4至8。具有1个碳原子的亚烷基的热稳定性差,因此此种亚烷基的存在的效果趋于不足。具有11个以上碳原子的亚烷基趋于使得难以形成

‑

s

‑

s

‑

e

‑

s

‑

s

‑

交联链。

[0076]

可以满足上述条件的亚烷基的实例包括:亚乙基、三亚甲基、四亚甲基、五亚甲基、六亚甲基、七亚甲基、八亚甲基和十亚甲基。在这些之中,优选六亚甲基,因为它可以在聚合物分子之间顺利地形成

‑

s

‑

s

‑

e

‑

s

‑

s

‑

交联且也是热稳定的。

[0077]

r

101

和r

102

各自可以为任何含氮的一价有机基团,其优选包含至少一个芳环,更优选包含由n

‑

c(=s)

‑

表示的连接基团,其中,碳原子与二硫基键合。r

101

和r

102

可以彼此相同或不同,出于诸如易于生产的原因,优选r

101

和r

102

相同。

[0078]

式(i)的化合物的实例包括:1,2

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)乙烷、1,3

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)丙烷、1,4

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)丁烷、1,5

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)戊烷、1,6

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)己烷、1,7

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)庚烷、1,8

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)辛烷、1,9

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)壬烷和1,10

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)癸烷。在这些之中,优选1,6

‑

双(n,n

′‑

二苄基硫代氨基甲酰基二硫基)己烷,因为它是热稳定且高度可极化的。

[0079]

相对于100质量份的橡胶组分,能够在聚合物分子之间形成键(包括s

‑

c键)的交联剂的量优选为0.5质量份以上、更优选为1.0质量份以上。该交联剂的量优选为8.0质量份以下、更优选为5.0质量份以下、进一步优选为4.0质量份以下。当该交联剂的量在上述范围内

时,趋于获得良好的耐磨性。当式(i)的化合物用作此类交联剂时,也适用于相同范围。此外,此类交联剂或式(i)的化合物的量的下限或上限可以为2.0质量份或3.0质量份。

[0080]

能够使聚合物分子在它们自身之间形成c

‑

c键的交联剂的实例包括有机过氧化物。可使用任何有机过氧化物,包括常规化合物。

[0081]

有机过氧化物的实例包括:酰基过氧化物,例如过氧化苯甲酰、过氧化二苯甲酰和过氧化对氯苯甲酰;过氧化酯类(peroxyester),例如过氧化乙酸1

‑

丁酯、过氧化苯甲酸叔丁酯和过氧化邻苯二甲酸叔丁酯;过氧化酮类,例如过氧化甲乙酮;烷基过氧化物,例如过氧化苯甲酸二叔丁酯和1,3

‑

双(1

‑

丁基过氧化异丙基)苯;过氧化氢类,例如叔丁基过氧化氢;以及过氧化二枯基和过氧化叔丁基枯基。出于耐磨性的考虑,在这些之中优选过氧化二枯基或过氧化叔丁基枯基。

[0082]

相对于100质量份的橡胶组分,能够使聚合物分子在它们自身之间形成c

‑

c键的交联剂的量优选为0.1质量份以上、更优选为0.2质量份以上。该交联剂的量优选为1.0质量份以下、更优选为0.8质量份以下、进一步优选为0.6质量份以下。当该交联剂的量在上述范围内时,趋于获得良好的耐磨性。当有机过氧化物用作此类交联剂时,也适用于相同范围。此外,此种交联剂或有机过氧化物的量的下限或上限可以为0.4质量份。

[0083]

二硫代磷酸锌的合适实例包括由下式表示的化合物。二硫代磷酸锌在结构的中心具有锌原子,且比氧化锌产生更高的固化促进效果。使用二硫代磷酸锌使得充分交联。

[0084]

式中,r1至r4各自独立地表示c1

‑

c18直链烷基或c1

‑

c18支链烷基或c5

‑

c12环烷基。

[0085]

由r1至r4表示的直链烷基或支链烷基的实例包括甲基、乙基、正丙基、异丙基、正丁基、4

‑

甲基戊基、2

‑

乙基己基、辛基和十八烷基;环烷基的实例包括环戊基、环己基和环辛基。为了更容易地分散在橡胶组合物中,r1至r4各自优选为c2

‑

c8直链烷基或支链烷基,更优选为正丁基、正丙基、异丙基或正辛基,进一步更优选为正丁基。

[0086]

二硫代磷酸锌的实例包括均可购自莱茵化学的tp

‑

50、zbop

‑

s和zbop

‑

50及与之类似的化合物(例如,上式的化合物,其中r1至r4各自为正丁基、正丙基、异丙基或正辛基)。

[0087]

相对于100质量份的橡胶组分,二硫代磷酸锌的量(活性成分的量)优选为0.1质量份以上、更优选为0.5质量份以上、进一步更优选为1.0质量份以上。二硫代磷酸锌的量优选为10.0质量份以下、更优选为7.0质量份以下、进一步优选为4.0质量份以下。当二硫代磷酸锌的量在上述范围内时,趋于获得良好的耐磨性。当上式的化合物(二硫代磷酸锌)用作二硫代磷酸锌时,也适用于相同范围。此外,二硫代磷酸锌或上式化合物的量的下限或上限可以为0.75质量份或1.5质量份。

[0088]

橡胶组合物可包含硫化促进剂。特别地,当使用的交联剂为硫或能够在聚合物分子之间形成键(包括s

‑

c键)的交联剂时,硫化促进剂的使用提供了良好的硫化性能,从而使得可以赋予优异的耐磨性。

[0089]

硫化促进剂的实例包括:噻唑系硫化促进剂,例如2

‑

巯基苯并噻唑、二

‑2‑

苯并噻唑二硫化物(dm,2,2

′‑

二苯并噻唑二硫化物)和n

‑

环己基

‑2‑

苯并噻唑次磺酰胺;秋兰姆系

硫化促进剂,例如四甲基秋兰姆二硫化物(tmtd)、四苄基秋兰姆二硫化物(tbztd)和四(2

‑

乙基己基)秋兰姆二硫化物(tot

‑

n);次磺酰胺系硫化促进剂,例如n

‑

环己基

‑2‑

苯并噻唑次磺酰胺、n

‑

叔丁基

‑2‑

苯并噻唑次磺酰胺、n

‑

氧乙烯

‑2‑

苯并噻唑次磺酰胺、n

‑

氧乙烯

‑2‑

苯并噻唑次磺酰胺和n,n

′‑

二异丙基

‑2‑

苯并噻唑次磺酰胺;以及胍系硫化促进剂,例如二苯胍、二邻甲苯胍和邻甲苯双胍。这些可单独使用或两种以上组合使用。在这些之中,次磺酰胺系硫化促进剂或噻唑系硫化促进剂是优选的。

[0090]

相对于100质量份的橡胶组分,硫化促进剂的量优选为0.5质量份以上、更优选为0.7质量份以上。硫化促进剂的量还优选为3.0质量份以下、更优选为2.0质量份以下、进一步更优选为1.5质量份以下。当硫化促进剂的量在上述范围内时,趋于获得良好的耐磨性。

[0091]

橡胶组合物可包含蜡。可使用任何蜡。实例包括:石油系蜡,例如石蜡和微晶蜡;天然蜡,例如植物蜡和动物蜡;合成蜡,例如乙烯、丙烯或其他类似单体的聚合物。可使用购自大内新兴化学工业株式会社、日本精蜡株式会社、精工化学株式会社等的商品。这些可单独使用或两种以上组合使用。在这些之中,优选石油系蜡,更优选石蜡。

[0092]

相对于100质量份的橡胶组分,蜡的量优选为0.5质量份以上、更优选为1质量份以上,但优选为10质量份以下、更优选为6质量份以下。

[0093]

优选地,橡胶组合物可包含抗氧化剂。可使用任何抗氧化剂。实例包括:萘胺系抗氧化剂,例如苯基

‑

α

‑

萘胺;二苯胺系抗氧化剂,例如辛基化二苯胺和4,4'

‑

双(α,α'

‑

二甲基苄基)二苯胺;对苯二胺系抗氧化剂,例如n

‑

异丙基

‑

n'

‑

苯基

‑

对苯二胺、n

‑

(1,3

‑

二甲基丁基)

‑

n'

‑

苯基

‑

对苯二胺和n,n'

‑

二

‑2‑

萘基

‑

对苯二胺;喹啉系抗氧化剂,例如2,2,4

‑

三甲基

‑

1,2

‑

二氢喹啉聚合物;单酚系抗氧化剂,例如2,6

‑

二叔丁基

‑4‑

甲基苯酚和苯乙烯化酚;以及双酚系抗氧化剂、三酚系抗氧化剂或多酚系抗氧化剂,例如四[亚甲基

‑3‑

(3

′

,5

′‑

二叔丁基

‑4′‑

羟基苯基)丙酸酯]甲烷。可使用购自精工化学株式会社、住友化学株式会社、大内新兴化学工业株式会社、富莱克斯公司等的商品。这些可单独使用或两种以上组合使用。在这些中,优选对苯二胺系抗氧化剂,更优选n

‑

(1,3

‑

二甲基丁基)

‑

n'

‑

苯基

‑

对苯二胺。

[0094]

相对于100质量份的橡胶组分,抗氧化剂的量优选为1.0质量份以上、更优选为2.0质量份以上,但优选为7.0质量份以下、更优选为6.0质量份以下。

[0095]

优选地,橡胶组合物包含脂肪酸,特别是硬脂酸。硬脂酸可以为常规的硬脂酸,例如可购自日油株式会社、花王株式会社、富士胶片和光纯药株式会社或千叶脂肪酸株式会社。

[0096]

相对于100质量份的橡胶组分,脂肪酸的量优选为0.5质量份以上、更优选为1.0质量份以上。脂肪酸的量还优选为10.0质量份以下。

[0097]

优选地,橡胶组合物包含脂肪酸锌盐。脂肪酸锌盐可以适当地为具有多个碳原子(即14至20个碳原子)的饱和脂肪酸锌盐。

[0098]

相对于100质量份的橡胶组分,脂肪酸锌盐的量优选为1.0质量份以上、更优选为2.0质量份以上。脂肪酸锌盐的量优选为6.0质量份以下、更优选为4.0质量份以下。当总量超过6.0质量份时,耐磨性和断裂伸长率会降低。当脂肪酸锌盐的量在上述范围内时,趋于获得良好的耐磨性。

[0099]

优选地,橡胶组合物包含氧化锌。氧化锌可以为常规氧化锌,例如可购自三井金属矿业株式会社、东邦锌业株式会社、白水科技株式会社、正同化学工业株式会社或界化学工业株式会社。

[0100]

相对于100质量份的橡胶组分,氧化锌的量优选为0.5质量份以上、更优选为1.0质量份以上。氧化锌的量还优选为5.0质量份以下、更优选为3.0质量份以下。

[0101]

除上述组分以外,橡胶组合物还可包含轮胎工业中通常使用的其他添加剂,例如加工助剂和表面活性剂。

[0102]

胎面橡胶组合物(硫化的胎面橡胶组合物)可通过已知方法制备。例如,它们可通过使用橡胶捏合机器(例如,开放式辊轧机、班伯里密炼机或捏合机)捏合组分,并将捏合的混合物硫化而制备。

[0103]

捏合条件如下。在捏合除交联剂(硫化剂)和硫化促进剂以外的添加剂的基础捏合步骤中,捏合温度通常为100℃至180℃、优选为120℃至170℃。在捏合硫化剂和硫化促进剂的最终捏合步骤中,捏合温度通常为120℃以下、优选为85℃至110℃。此外,捏合硫化剂和硫化促进剂后得到的组合物通常通过例如加压硫化来硫化。硫化温度通常为140℃至190℃、优选为150℃至185℃。当使用有机过氧化物时,可视需要进行二次硫化。这可以除去不需要的部分或未参与交联的有机过氧化物的残留物,从而减少热老化前后的hs变化和溶胀度变化。

[0104]

本发明的充气轮胎可通过常规方法由上述橡胶组合物制造。具体地,可将包含上述组分的未硫化橡胶组合物挤出成诸如胎面(接触路面的部件,例如单层胎面或多层胎面的胎面行驶面)的轮胎部件的形状,然后将其以常规方式在轮胎成型机上与其他轮胎部件组装在一起,制成未硫化的轮胎,然后可在硫化机中对该未硫化的轮胎进行加热和加压以生产轮胎。

[0105]

轮胎可用作乘用车轮胎、大型乘用车轮胎、大型suv轮胎、重型车(例如卡车和公共汽车)轮胎、轻型卡车轮胎或摩托车轮胎或用作赛车轮胎(高性能轮胎)或其他轮胎。实施例

[0106]

参考以下实施例来具体描述本发明,但本发明不限于实施例。

[0107]

实施例和比较例中使用的化学品如下所列。nr:tsr20;sbr:jsr1502(苯乙烯含量:23.5质量%),购自jsr株式会社;br:br150b(顺式含量:98质量%),购自宇部兴产株式会社;细分炭黑:原型(prototype)炭黑(n2sa:181m2/g);二氧化硅:ultrasil vn3(n2sa:175m2/g),购自德固赛;硅烷偶联剂:si266(双(3

‑

三乙氧基甲硅烷基丙基)二硫化物),购自赢创德固赛;油:diana process nh

‑

70s(芳族操作油),购自出光兴产株式会社;蜡:ozoace 0355,购自日本精蜡株式会社;抗氧化剂6c:nocrac6c(n

‑

(1,3

‑

二甲基丁基)

‑

n

’‑

苯基

‑

对苯二胺),购自大内新兴化学工业株式会社;抗氧化剂fr:antigene fr(胺和酮的纯化反应产物(不含任何残留的胺),喹啉系抗氧化剂),购自住友化学株式会社;

有机树脂:struktol 40ms(乙烯

‑

丙烯

‑

苯乙烯共聚物,软化点:78℃,ep含量:82质量%),购自struktol;脂肪酸锌盐:ef44,购自struktol;硬脂酸:tsubaki,购自日油株式会社;氧化锌:氧化锌,购自三井金属矿业株式会社;硫:hk

‑

200

‑

5(含5%油的硫),购自细井化学工业株式会社;交联剂1:vulcuren vp ka9188(1,6

‑

双(n,n'

‑

二苄基硫代氨基甲酰基二硫基)己烷),购自朗盛;交联剂2:过氧化二枯基;交联剂3:tp

‑

50(二硫代磷酸锌和聚合物的混合物,上式中的r1至r4为正丁基,活性成分:50质量%),购自莱茵化学;硫化促进剂ns:sanceler ns

‑

g,购自三新化学工业株式会社。

[0108]

(实施例和比较例)使用1.7l班伯里密炼机(神户制钢(株)制),将除硫和硫化促进剂以外的化学试剂以表1至表4所示的配方量在150℃下捏合5分钟,得到捏合混合物。向捏合混合物中加入硫和硫化促进剂,使用开放式辊轧机在80℃下捏合五分钟,得到未硫化的橡胶组合物。将未硫化的橡胶组合物在170℃下加压硫化20分钟,得到硫化的橡胶组合物。

[0109]

分别将如上制备的未硫化橡胶组合物成型为胎面形状,并与其他轮胎部件组装在一起,形成未硫化轮胎。将未硫化轮胎在170℃下加压硫化10分钟,制备测试轮胎(尺寸:195/65r15)。在实施例1

‑

4、2

‑

4、3

‑

4和4

‑

4中,将加压硫化后的硫化橡胶组合物和测试轮胎在烘箱或其他装置中在120℃下二次硫化2小时。

[0110]

<热老化测试>根据jis k6257:2010,对新(热老化前)的硫化橡胶组合物进行热老化(100℃,96小时),制备热老化后的硫化橡胶组合物。

[0111]

如下所述地评估了测试轮胎以及新的硫化橡胶组合物和热老化后的硫化橡胶组合物。表1至表4显示了结果。应注意,比较例1

‑

1、2

‑

1、3

‑

1和4

‑

1分别用作表1、2、3和4中的比较标准。

[0112]

(橡胶的硬度(hs))根据jis k6253“硫化橡胶或热塑性橡胶

‑

硬度的测定”,使用a型硬度计测量新(热老化前)的和热老化后的硫化橡胶片(硫化橡胶组合物)试样的hs(硬度)(测量温度:23℃

±

2℃)。

[0113]

(交联度(溶胀度))将热老化前后的硫化橡胶片(硫化橡胶组合物)试样(20mm

×

20mm

×

2mm)在25℃下用甲苯浸渍24小时。测量试样在浸渍前后的体积变化(溶胀度(%))。

[0114]

(耐磨性)每个实施例的测试轮胎均安装在日本制造的前置发动机、前轮驱动汽车上。在行驶8000km后,测量轮胎胎面部分中的沟深度。计算使轮胎沟深度减小1mm的距离,将其表示为指数(耐磨性指数),其中标准比较例被设为100。指数越高,表示使轮胎沟深度减小1mm的

距离越长,因此耐磨性越好。

[0115]

[表1]

[0116]

[表2]

[0117]

[表3]

[0118]

[表4]

[0119]

表1至表4表明,包含10质量%以上的sbr和10质量%以上的br且满足关系式(1)和关系式(2)的实施例表现出优异的耐磨性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1