热固性发泡体、其制备方法以及包含其的隔热材料与流程

1.本发明涉及热固性发泡体、其制备方法以及包含其的隔热材料。

背景技术:

2.隔热材料是用于防止建筑物中能量损失的必要的材料。由于全球变暖,全球一直在强调绿色增长的重要性,因此隔热对于减少能量损失变得越来越重要。

3.隔热材料包括热固性发泡体隔热材料、聚苯乙烯泡沫塑料(expanded polystyrene foam,eps)隔热材料、挤塑聚苯乙烯泡沫塑料(extruded polystyrene foam,xps)隔热材料以及真空隔热材料等。其中,热固性发泡体隔热材料因其在现有材料中除真空隔热材料之外具有最优异的隔热性而被广泛使用。但是,由于有机物本质上的局限性,其对火灾的稳定性必然比隔热材料弱。

4.并且,由于在制备工艺上热固性发泡体以包含表面材料的方式来制备,因此通过应用铝制的表面材料来提高阻燃性,但是如实际火灾的极端情况下,由于表面材料对火焰的抵抗能力大大降低,因此从本质上提高发泡体的阻燃性非常重要。

5.为此,通常在发泡性组合物中以含有磷酸酯等阻燃剂的方式提高阻燃性,但是阻燃性与隔热性存在权衡关系(trade

‑

off),因此存在隔热性降低的问题。

技术实现要素:

6.技术问题

7.本发明的目的在于,提供同时满足高隔热性以及高阻燃性且具有得到提高的物理性质的热固性发泡体。

8.并且,本发明的目的在于,提供上述热固性发泡体的制备方法。

9.并且,本发明的目的在于,提供包含上述热固性发泡体的隔热材料。

10.本发明的多个目的不限于上述目的,未提及的本发明的其他目的以及优点可以通过以下描述来理解,通过本发明的实施例将更加清楚地理解。并且,将容易理解,本发明的目的以及多个优点可以通过发明要求范围中所示的方案及其组合来实现。

11.解决问题的方案

12.根据本发明可提供一种热固性发泡体,包含热固性树脂、固化剂、发泡剂以及复合阻燃剂,上述复合阻燃剂包含第一阻燃剂以及第二阻燃剂,上述第一阻燃剂为磷(phosphorus),上述第二阻燃剂包含选自由氰尿酸三聚氰胺(melamine cyanurate)、三烷基磷酸酯(trialkyl phosphate)及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇(pentaerythritol)类化合物。

13.并且,根据本发明可提供一种热固性发泡体的制备方法,包括:准备阻燃组合物的步骤,上述阻燃组合物包含含有热固性树脂的主剂、固化剂、发泡剂以及复合阻燃剂;将上述主剂、固化剂、发泡剂以及阻燃组合物进行搅拌,制备发泡体组合物的步骤;以及将上述

发泡体组合物进行发泡和固化的步骤,上述复合阻燃剂包含第一阻燃剂以及第二阻燃剂,上述第一阻燃剂为磷(phosphorus),上述第二阻燃剂包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇类化合物。

14.并且,根据本发明可提供包含上述热固性发泡体的隔热材料。

15.发明的效果

16.本发明的热固性发泡体可以同时具有得到提高的阻燃性以及优异的隔热性,并表现出优异的压缩强度以及尺寸稳定性等物理性质。

17.并且,本发明的热固性发泡体的制备方法可提供上述热固性发泡体的制备方法。

18.并且,根据本发明隔热材料由于包含上述热固性发泡体,因此可以同时具有得到提高的阻燃性以及优异的隔热性,并表现出优异的压缩强度、尺寸稳定性等物理性质。

19.除了上述效果之外,还将与实施本发明的具体事项的说明一起描述本发明的具体效果。

附图说明

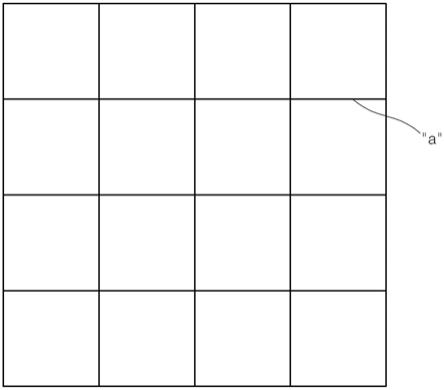

20.图1为简要示出本发明的热固性发泡体的尺寸稳定性的测定方法的示意图。

具体实施方式

21.上述目的、特征以及优点将在下面详细描述,由此本发明所属领域普通技术人员能够便于实现本发明的技术思想。在描述本发明时,当确定与本发明相关的公知技术的具体说明可能不必要地混淆本发明的主旨时,将省略详细描述。以下,将参照附图详细描述本发明的优选实施例。附图中相同的附图标记用于表示相同或相似的结构要素。

22.以下,将描述根据本发明一些实例的热固性发泡体。

23.本发明一实例提供一种热固性发泡体,包含热固性树脂、固化剂、发泡剂以及复合阻燃剂,上述复合阻燃剂包含第一阻燃剂以及第二阻燃剂,上述第一阻燃剂为磷(phosphorus),上述第二阻燃剂包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇类化合物。

24.由于最近发生的各种火灾事故,对于建筑物必要的隔热材料,不仅要求优异的隔热性,还同时要求得到提高的阻燃性。但是,由于有机物本质上的局限性,热固性发泡体对火灾的稳定性必然比隔热材料弱。为此,通常通过如铝表面材料等表面处理给发泡体赋予阻燃性,但是在实际火灾中存在着表面材料可能脱落的隐患,如果表面材料脱落,则火灾蔓延的可能性增加。

25.为此,通常利用磷酸酯等磷系阻燃剂给热固性发泡体赋予阻燃性,但是当使用磷酸酯等磷系阻燃剂时,虽提高了阻燃性,而在发泡过程中发泡泡孔被破坏,降低了隔热性。并且,当在热固性发泡体上使用氢氧化铝(ath)作为阻燃剂时,上述氢氧化铝作为碱性物质中和酸固化剂,从而能够导致酚类树脂的固化反应降低。因此,存在由此制备的发泡体的隔热性降低的问题。并且,在热固性发泡体中,苯酚发泡体与其他热固性发泡体相比具有不可弯曲的(rigid)特性,并且树脂的粘度也较高,使得难以用如阻燃剂等其他添加剂来制备适

于隔热材料的发泡体。

26.上述热固性发泡体包含热固性树脂、固化剂、发泡剂以及复合阻燃剂,包含特定的第一阻燃剂以及第二阻燃剂作为上述复合阻燃剂,从而提高了存在权衡关系(trade

‑

off)的阻燃性以及隔热性。并且,上述热固性发泡体还可以同时表现出优异的压缩强度以及尺寸稳定性等物理性质。

27.具体地,上述热固性发泡体包含热固性树脂。上述热固性树脂可以包含选自由环氧类树脂、聚氨酯类树脂、聚异氰酸酯类树脂、聚异氰脲酸酯类树脂、聚酯类树脂、聚酰胺类树脂、酚类树脂及它们的组合组成的组中的一种。

28.例如,上述热固性发泡体可以包含通过苯酚和甲醛反应得到的酚类树脂例如甲阶型酚醛树脂(以下,“甲阶酚醛树脂”)作为热固性树脂。并且,包含第一阻燃剂以及第二阻燃剂的复合阻燃剂能够与包含苯环的上述酚类树脂充分混合并均匀地分散和发泡。因此,上述热固性发泡体既包含复合阻燃剂,还稳定地形成均匀且小尺寸的发泡泡孔,从而不仅初始隔热性得到了提高,长期隔热性也得到了提高。

29.上述热固性发泡体可以包含约30重量百分比至约90重量百分比或者约50重量百分比至约90重量百分比或者约55重量百分比至约90重量百分比的上述热固性树脂。上述热固性发泡体可以通过以上述范围内的含量包含上述热固性树脂,以稳定地形成发泡泡孔,并实现优异的热导率。

30.上述热固性发泡体包含固化剂。上述固化剂可以包含选自由甲苯磺酸、二甲苯磺酸、苯磺酸、苯酚磺酸、乙基苯磺酸、苯乙烯磺酸、萘磺酸及它们的组合组成的组中的一种酸固化剂。上述热固性发泡体包含上述固化剂,从而表现出适当的交联性、固化性以及发泡性。

31.上述热固性发泡体包含发泡剂。例如,上述发泡剂可以包含选自由氢氟烯烃(hydrofluoroolefin,hfo)类化合物,烃(hydrocarbon)类化合物及它们的组合组成的组中的一种。具体地,上述氢氟烯烃类化合物可以包含选自由例如,一氯三氟丙烯(monochlorotrifluoropropene)、三氟丙烯(trifluoropropene)、四氟丙烯(tetrafluoropropene)、五氟丙烯(pentafluoropropene)、六氟丁烯(hexafluoropropene)及它们的组合组成的组中的至少一种。并且,上述烃类化合物可以包含具有1至8个碳原子的烃。例如,上述烃类化合物可以包含选自由二氯乙烷(dichloroethane)、丙基氯(propyl chloride)、异丙基氯(isopropyl chloride)、丁基氯(butyl chloride)、异丁基氯(isobutyl chloride)、戊基氯(pentyl chloride)、异戊基氯(isopentyl chloride)、正丁烷(n

‑

butane)、异丁烷(isobutane)、正戊烷(n

‑

pentane)、异戊烷(isopentane)、环戊烷(cyclopentane)、己烷(hexane)、庚烷(heptane)、环戊烷及它们的组合组成的组中的至少一种。或者,上述烃类化合物为具有1至5个碳原子的烃,由于可以包含二氯乙烷、丙基氯、异丙基氯、丁基氯、异丁基氯、戊基氯、异戊基氯、正丁烷、异丁烷、正戊烷、异戊烷、环戊烷及它们的组合组成的组中的至少一种,从而同时表现出环保性以及优异的隔热性。

32.上述热固性发泡体可以包含选自由两性、阳离子类、阴离子类、非离子类表面活性剂及它们的组合组成的组中的一种表面活性剂。例如,上述热固性发泡体可以包含经乙氧基化反应后的蓖麻油表面活性剂,即非离子型表面活性剂。

33.上述热固性发泡体,特别是酚醛树脂发泡体可以包含上述表面活性剂,从而容易

地分散复合阻燃剂成分,由于在上述热固性发泡体中稳定地形成适当的发泡结构,因此可实现优异的热导率以及优异的物理强度。

34.并且,上述热固性发泡体包含复合阻燃剂,上述复合阻燃剂包含第一阻燃剂以及第二阻燃剂,上述第一阻燃剂为磷(phosphorus),上述第二阻燃剂包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇类化合物。上述第二阻燃剂与作为上述第一阻燃剂的上述磷具有优异的相溶性,因此可以充分地混合,通过抑制小尺寸磷粒子的团聚,使得上述复合阻燃剂均匀地分散,并且可以均匀地发泡以同时赋予得到提高的阻燃性以及优异的隔热性。并且,可以赋予压缩强度、尺寸稳定性等优异的物理性质。

35.上述热固性发泡体可以包含磷作为上述复合阻燃剂的第一阻燃剂,在燃烧时,通过优异的碳化作用来很好地形成碳化膜(char)。尤其,酚醛树脂发泡体可在包含苯环的上述酚类树脂中包含磷,从而更好地形成碳化膜(char)。并且,上述磷可以捕获燃烧时产生的氢自由基(hydrogen radical)以及羟基自由基,以防止燃烧反应连续发生,从而迅速防止火灾蔓延。

36.上述磷可根据磷的结构状态以及颜色分为白磷、红磷、黑磷、紫磷等。具体地,上述热固性发泡体可以包含红磷。上述热固性发泡体可以包含具有适当结构的红磷,从而在热固性发泡体形成时容易进行处理。并且,可以调节热固性发泡体燃烧过程中碳化膜(char)的形成速度,以同时具有进一步得到提高的阻燃性以及隔热性。例如,上述热固性发泡体可以包含80%以上或者100%的红磷作为上述磷。

37.上述复合阻燃剂包含第二阻燃剂,上述第二阻燃剂包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇类化合物。上述第二阻燃剂与作为上述第一阻燃剂的磷具有优异的相溶性,因此可以充分地混合,通过抑制小尺寸磷粒子的团聚,使得上述复合阻燃剂均匀地分散,并且可以均匀地发泡以同时表现出得到提高的阻燃性以及优异的隔热性。

38.具体地,上述季戊四醇类化合物在燃烧时能够在上述磷与磷之间结合,以更好地形成碳化膜(char),并防止火灾蔓延。上述季戊四醇类化合物可以包含选自由单季戊四醇(monopentaerythritol)、二季戊四醇(dipentaerythritol)、三季戊四醇(tripentaerythritol)及它们的组合组成的组中的一种。

39.并且,在上述氰尿酸三聚氰胺燃烧时,氰尿酸三聚氰胺结构中的氢键吸热并分解,由于三聚氰胺本身的升华和分解会因吸热而降低燃烧热,从而能够延迟点燃。并且,氰尿酸三聚氰胺可通过燃烧时产生的氮气和/或氨气来稀释氧气。并且,上述氰尿酸三聚氰胺可通过冷凝由燃烧分解而产生的三聚氰胺本身,来形成包含如蜜勒胺(melem)以及蜜瓜胺(melon)等多环结构的碳化膜。其中,当上述磷形成碳化膜时,上述氰尿酸三聚氰胺可以同时起作用以提高磷形成碳化膜的反应,并形成稳定的碳化膜。并且,上述氰尿酸三聚氰胺可以在热固性发泡体中形成均匀且小尺寸的泡孔。并且,对于发泡体,上述氰尿酸三聚氰胺可用作成核剂,更稳定地形成泡孔的结构以进一步提高隔热性。

40.上述氰尿酸三聚氰胺的平均粒径可以为约1μm至约20μm或者约1μm至约10μm。可通

过激光粒度分析仪(laser particle size analyner,型号名称:bt

‑

2000)测定上述粒径。当氰尿酸三聚氰胺的平均粒径小于上述范围时,可能增加包含其的组合物的粘度并且难以分散。并且,当大于上述范围时,可能降低阻燃性。

41.并且,上述三烷基磷酸酯可以包含选自由磷酸三甲酯(trimethyl phosphate)、磷酸三乙酯(triethyl phosphate)、磷酸三丁酯(tributyl phosphate)、磷酸三(1

‑

氯2

‑

丙基)酯(tris(1

‑

chloro

‑2‑

propyl)phosphate)、磷酸三(2

‑

乙基己基)酯(tris(2

‑

ethylhexyl)phosphate)、磷酸三苯酯(triphenyl phosphate)、磷酸三甲酚酯(tricresyl phosphate)、磷酸三二甲苯酯(trixylenyl phosphate)、磷酸三异丙基苯酯(tris(isopropylphenyl)phosphate)、磷酸三(苯基苯基)酯(tris(phenylphenyl)phosphate)、磷酸三萘酯(trinaphthyl phosphate),甲苯基二苯基磷酸酯(cresyl diphenyl phosphate)、二甲苯基二苯基磷酸酯(xylenyl diphenyl phosphate)、2

‑

乙基己基二苯基磷酸酯(diphenyl 2

‑

ethylhexyl phosphate)、二(异丙基苯基)苯基磷酸酯(di(isopropyl phenyl)phenyl phosphate)、磷酸单异癸酯(monoisodecly phosphate)及它们的组合组成的组中的一种化合物。上述三烷基磷酸酯可提高上述磷的均匀分散,通过抑制小尺寸磷粒子的团聚,使得上述复合阻燃剂均匀地分散,并且可以均匀地发泡以同时表现出得到提高的阻燃性以及优异的隔热性。具体地,上述三烷基磷酸酯可以为磷酸三乙酯,以优异的相溶性与上述磷充分混合以进一步提高阻燃性以及隔热性。

42.相对于100重量份的上述热固性发泡体,可以包含1重量份至20重量份的上述复合阻燃剂。例如,可以包含1.5重量份至15重量份或者约2重量份至约10重量份的上述复合阻燃剂。上述热固性发泡体可以包含上述范围内的上述复合阻燃剂,以在发生火灾时调节发泡体的燃烧速度并稳定地形成碳化膜,从而同时赋予得到提高的阻燃性、优异的隔热性以及压缩强度等优异的物理性质。

43.具体地,当上述复合阻燃剂的含量小于上述范围时,可能不能稳定地形成碳化膜并且不能发挥充足的阻燃效果。并且,当大于上述范围时,与提高的阻燃效果相比需要大量成本,这是不经济的,发泡体组合物的粘度大幅上升,发泡时可能发生问题。例如,如果由于复合阻燃剂的含量导致发泡体组合物的粘度上升,则搅拌机在搅拌时的扭矩增加使得发泡体组合物的温度升高。并且,上述发泡剂的挥发量增加,可能导致隔热性降低。并且,由于发泡体组合物的高粘度使得磷、发泡剂以及固化剂等不能均匀分散,可能导致发泡体的物理性质不能均匀的形成。

44.相对于100重量份的上述热固性发泡体,可以包含0.9重量份至15重量份的上述第一阻燃剂。例如,可以包含约1重量份至约10重量份,或者约2重量份至约8重量份的上述第一阻燃剂并均匀地分散在热固性树脂中,保持优异的隔热性,从而能够赋予得到提高的阻燃性以及压缩强度等优异的物理性质。

45.具体地,当上述磷的含量小于上述范围时,可能不能发挥充足的阻燃效果,当发生火灾时不能防止火灾蔓延,降低尺寸稳定性。并且,当大于上述范围时,发泡体组合物的粘度大幅上升,在发泡时可能发生问题。例如,如果发泡体组合物的粘度上升,则搅拌机在搅拌时的扭矩增加,从而能够导致发泡体组合物的温度升高。并且,发泡剂的挥发量增加,可能导致隔热性降低。并且,由于发泡体组合物的高粘度使得磷、发泡剂以及固化剂等不能均匀地分散,可能导致物理性质不能均匀地形成,例如压缩强度下降等。

46.并且,相对于100重量份的上述热固性发泡体,可以包含0.1重量份至7重量份的上述第二阻燃剂。例如,上述第二阻燃剂可以为约0.1重量份至约4重量份。上述复合阻燃剂可以包含在上述范围内的上述第二阻燃剂以及上述第一阻燃剂,以在发生火灾时调节发泡体的燃烧速度并稳定地形成碳化膜,从而同时具有优异的阻燃性、优异的隔热性和压缩强度以及尺寸稳定性等优异的物理性质。当上述第二阻燃剂的含量小于上述范围时,由于不能与上述磷适当地反应,因此不能形成适当的碳化膜,由于碳化膜的形成速度不足,因此可能降低阻燃性的改善效果。并且,当大于上述范围时,在发生火灾时不与磷反应而是燃烧残留的第二阻燃剂化合物本身,从而可能降低阻燃性。

47.并且,上述第一阻燃剂与上述第二阻燃剂的重量比可以为约1:0.05至约1:1.2。例如,上述第一阻燃剂与上述第二阻燃剂的重量比可以为约1:0.07至约1:0.6,或者约1:0.1至约1:0.4。上述热固性发泡体能够以上述范围的重量比包含上述第一阻燃剂以及上述第二阻燃剂,从而同时表现出得到提高的阻燃性、优异的隔热性以及优异的物理性质。具体地,当第二阻燃剂以小于上述范围的含量混合时,由于与磷的协同效应不显著,因此存在不经济的问题,当第二阻燃剂以大于上述范围的含量混合时,可能阻燃性反而降低,难以确保高独立气泡率以及充足的压缩强度。

48.具体地,上述复合阻燃剂可以包含上述磷以及上述季戊四醇类化合物,上述磷与上述季戊四醇类化合物的重量比可以为约1:0.05至约1:0.6。例如,上述磷与上述季戊四醇类化合物的重量比可以为约1:0.07至约1:0.4。

49.上述复合阻燃剂可以包含上述磷以及上述氰尿酸三聚氰胺化合物,上述磷与上述氰尿酸三聚氰胺化合物的重量比可以为约1:0.05至约1:0.8。例如,上述磷与上述氰尿酸三聚氰胺化合物的重量比可以为约1:0.07至约1:0.6。

50.上述复合阻燃剂可以包含上述磷以及上述三烷基磷酸酯,上述磷与上述三烷基磷酸酯的重量比可以为约1:0.05至约1:0.8。例如,上述磷与上述三烷基磷酸酯的重量比可以为约1:0.07至约1:0.6。

51.与作为上述第一阻燃剂的上述磷的关系中,当上述第二阻燃剂的各个含量大于上述范围时,则当发生火灾时不与作为第一阻燃剂的上述磷反应,而是燃烧残留的第二阻燃剂,反而能够降低阻燃性。并且,当上述第二阻燃剂的含量小于上述范围时,热固性发泡体中的磷的分散性降低,能够导致隔热性降低。并且,可能不会表现出根据上述第二阻燃剂与上述磷的组合的阻燃性的协同效应。

52.并且,上述复合阻燃剂可以包含上述磷、上述季戊四醇类化合物以及上述氰尿酸三聚氰胺,相对于100重量份的上述磷,可以包含约1重量份至约50重量份的上述季戊四醇类化合物、约1重量份至约80重量份的上述氰尿酸三聚氰胺。例如,相对于100重量份的上述磷,可以包含约5重量份至约30重量份的上述季戊四醇类化合物、约5重量份至约40重量份的上述氰尿酸三聚氰胺。

53.相对于上述氰尿酸三聚氰胺,当上述季戊四醇类化合物的含量小于上述范围时,与磷和氰尿酸三聚氰胺以协同效应形成的碳化膜的形成可能不充分,当大于上述范围时,由于燃烧未反应而剩下的过量的季戊四醇类化合物,可能导致阻燃性反而降低。

54.上述复合阻燃剂可以包含上述磷、上述氰尿酸三聚氰胺以及上述三烷基磷酸酯,相对于100重量份的上述磷,可以包含约1重量份至约80重量份的上述氰尿酸三聚氰胺、约1

重量份至约80重量份的上述三烷基磷酸酯。例如,相对于100重量份的上述磷,可以包含约5重量份至约40重量份的上述氰尿酸三聚氰胺、约5重量份至约40重量份的上述三烷基磷酸酯。

55.相对于上述三烷基磷酸酯,当上述氰尿酸三聚氰胺的含量小于上述范围时,与磷和三烷基磷酸酯以协同效应形成的碳化膜的形成可能不充分,当大于上述范围时,过量的氰尿酸三聚氰胺反而阻碍苯酚发泡体泡孔的形成,从而可能降低热导率。

56.上述复合阻燃剂可以包含上述磷、上述季戊四醇类化合物以及上述三烷基磷酸酯,相对于100重量份的上述磷,可以包含约1重量份至约50重量份的上述季戊四醇类化合物、约1重量份至约80重量份的上述三烷基磷酸酯。例如,相对于100重量份的上述磷,可以包含约5重量份至约30重量份的上述季戊四醇类化合物、约5重量份至约40重量份的上述三烷基磷酸酯。

57.相对于上述三烷基磷酸酯,当上述季戊四醇类化合物的含量小于上述范围时,与磷和三烷基磷酸酯以协同效应形成的碳化膜的形成可能不充分,当大于上述范围时,由于燃烧未反应而剩下的过量的季戊四醇类化合物,可能导致阻燃性反而降低。

58.上述复合阻燃剂可以包含上述磷、上述季戊四醇类化合物、上述氰尿酸三聚氰胺以及上述三烷基磷酸酯,相对于100重量份的上述磷,可以包含约1重量份至约30重量份的上述季戊四醇类化合物、约1重量份至约50重量份的上述氰尿酸三聚氰胺、约1重量份至约60重量份的上述三烷基磷酸酯。例如,相对于100重量份的上述磷,可以包含约3重量份至约20重量份的上述季戊四醇类化合物、约5重量份至约30重量份的上述氰尿酸三聚氰胺、约5重量份至约40重量份的上述三烷基磷酸酯。

59.相对于上述季戊四醇类化合物,当上述氰尿酸三聚氰胺与上述三烷基磷酸酯的重量比小于上述范围时,与作为第一阻燃剂的磷作用,不能充分发挥提高阻燃性的协同效应,当上述氰尿酸三聚氰胺与上述三烷基磷酸酯的重量比大于上述范围时,由于过量的阻燃剂阻碍苯酚发泡体的泡孔结构的形成,因此可能存在结构不稳定且隔热性恶化的问题。

60.根据ks l 9016,上述热固性发泡体在20℃的平均温度下测定的热导率为约0.016w/m

·

k至约0.029w/m

·

k,其中,上述热固性发泡体包含上述热固性树脂、固化剂、发泡剂以及复合阻燃剂,上述复合阻燃剂包含第一阻燃剂以及第二阻燃剂,上述第一阻燃剂为磷(phosphorus),上述第二阻燃剂包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇类化合物。例如,根据ks l 9016,上述热固性发泡体在20℃的平均温度下测定的热导率可以为约0.016w/m

·

k至约0.025w/m

·

k、约0.016w/m

·

k至约0.023w/m

·

k、约0.016w/m

·

k以上、约小于0.020w/m

·

k或者约0.016w/m

·

k以上、约小于0.0195w/m

·

k。上述热导率表示发泡体的初始隔热性,上述热固性发泡体包含上述复合阻燃剂,因此不仅提高阻燃性,还可以提高隔热性。

61.并且,根据en13823,上述热固性发泡体在70℃下干燥7天,然后在110℃下干燥14天后,在20℃的平均温度下测定的热导率可以为约0.017w/m

·

k至约0.029w/m

·

k。例如,可以为约0.017w/m

·

k至约0.025w/m

·

k或者约0.017w/m

·

k以上、约小于0.023w/m

·

k。上述热导率表示发泡体的长期隔热性,上述热固性发泡体包含上述复合阻燃剂,因此可以表示与初始隔热性相同或相似范围的长期隔热性。

62.与此同时,根据ks f iso 5660

‑

1,上述热固性发泡体基于锥形量热仪的10分钟的总散热量(thr600s)可以为约2.0mj/m2至约15mj/m2。例如,可以为约2.0mj/m2至约10.0mj/m2或者2.0mj/m2至约小于8.0mj/m2。即,上述热固性发泡体无需单独的表面材料,能够具有接近准不燃性的优异的阻燃性。

63.并且,根据ks f iso 5660

‑

1,上述热固性发泡体基于锥形量热仪的5分钟的总散热量(thr300s)为约1.0mj/m2至约12mj/m2,例如,为约1.0mj/m2至约7.5mj/m2、约1.0mj/m2至约5mj/m2或者约1.0mj/m2以上、约小于4mj/m2,可以表现出优异的阻燃性。

64.并且,上述热固性发泡体的独立气泡率可以为约75%至约98%。例如,上述热固性发泡体的独立气泡率可以为约80%至约95%。

65.通常,当在热固性发泡体中使用磷酸酯等磷系阻燃剂以提高阻燃性时,虽能提高阻燃性,但是在发泡过程中发泡泡孔被破坏,从而导致降低独立气泡率并且降低隔热性。与此相反,上述热固性发泡体包含上述复合阻燃剂,从而能够保持上述范围内的高独立气泡率。并且,可以同时表现出上述范围的优异的阻燃性或者准不燃性,以及优异的隔热性。

66.对于通常用作阻燃剂的磷酸酯等磷系阻燃剂,可能与热固性树脂的相溶性降低,并且由于破坏发泡泡孔结构,可能降低压缩强度以及弯曲断裂荷载等物理性质。另一方面,上述热固性发泡体包含上述复合阻燃剂与热固性树脂均匀地混合,发泡泡孔结构不容易被破坏,通过均匀地发泡具有均匀的物理性质。并且,作为上述第一阻燃剂的上述磷可在热固性发泡体中用作填充剂,与上述第二阻燃剂一起赋予上述热固性发泡体结构稳定性,同时赋予上述范围的优异的压缩强度以及弯曲断裂荷载。

67.具体地,根据ks m iso 844,上述热固性发泡体的压缩强度可以为约80kpa至约300kpa。例如,可以为约150kpa至约230kpa。

68.上述热固性发泡体根据ks m iso 4898,在200mm的支撑间距、50mm/min的集中荷载速度下,直到250mm(l)

×

100mm(w)

×

20mm(t)大小的试片断裂为止的作为最大荷载(n)的弯曲断裂荷载(n)可以为约15n至约50n。例如,可以为约20n至约50n。

69.并且,基于下式1的上述热固性发泡体的尺寸变化率的平均值可以为0%至1.0%。例如,上述热固性发泡体可具有约0%至约0.8%或者约0%至约0.6%的平均尺寸变化率。

70.式1:

71.尺寸变化率(%)=(初始长度(a)-最终长度(a'))/初始长度(a)

×

100

72.在上述式1中,上述初始长度(a)为在热固性发泡体的长度(l)以及宽度(w)方向上相等的n个点的各个线的长度,上述最终长度(a')为将上述热固性发泡体在70℃的烘箱中放置48小时后上述各个点的各个线的最终长度(a')。其中,n可以为2至5。n可以为3。

73.可知,上述热固性发泡体包含上述复合阻燃剂作为阻燃剂,以具有上述范围内的尺寸变化率,即具有优异的尺寸稳定性。因此,上述热固性发泡体可表现出优异的热导率,更有效的提高长期隔热性,并且应用于规定的产品时,可具有更优异的加工性、可操作性。

74.并且,根据ks m iso 4589

‑

2,上述热固性发泡体的氧指数为约32%以上,可表现出优异的阻燃性。具体地,上述热固性发泡体的氧指数可以为约32%至约60%、约36%至约60%或者约43%至约60%。上述热固性发泡体具有上述范围的氧指数,因此可在发生火灾时不容易燃烧,从而便于确保疏散时间。

75.本发明的再一实例提供一种热固性发泡体的制备方法,包括:准备阻燃组合物的

步骤,上述阻燃组合物包含含有热固性树脂的主剂、固化剂、发泡剂以及复合阻燃剂;将上述主剂、固化剂、发泡剂以及阻燃组合物进行搅拌,制备发泡体组合物的步骤;以及将上述发泡体组合物进行发泡和固化的步骤,上述复合阻燃剂包含第一阻燃剂以及第二阻燃剂,上述第一阻燃剂为磷(phosphorus),上述第二阻燃剂包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种,或者同时包含选自由氰尿酸三聚氰胺、三烷基磷酸酯及它们的组合组成的组中的至少一种以及季戊四醇类化合物。

76.如上所述,可通过上述制备方法制备同时具有得到提高的阻燃性、优异的隔热性、优异的压缩强度、尺寸稳定性等物理性质的上述热固性发泡体。除了以下特别记载的事项外,与上述热固性树脂、固化剂、发泡剂以及复合阻燃剂相关的事项如上所述。

77.首先,包括准备阻燃组合物的步骤,上述阻燃组合物包含含有热固性树脂的主剂、固化剂、发泡剂以及复合阻燃剂。相对于100重量份的热固性树脂,主剂可以包含约1重量份至约5重量份的表面活性剂以及约3重量份至约10重量份的尿素。

78.上述复合阻燃剂可以包含磷、季戊四醇类化合物、氰尿酸三聚氰胺及它们的组合组成的组中的一种固相物质,其中,上述复合阻燃剂以与有机溶剂混合的阻燃组合物的形态包含在发泡体组合物中,可具有适当的流动性,易于引入生产工艺中,与热固性树脂均匀地混合。例如,在上述复合阻燃剂中,有机溶剂能够以约2:1至约1:2的重量比混合包含在阻燃组合物中,并且以上述范围的含量比混合,从而不降低复合阻燃剂阻燃性的改善效果。

79.上述有机溶剂可以为选自由多元醇(polyhydric alcohols)、表面活性剂、聚乙二醇(polyethyleneglycol)、乙二醇(ethylene glycol)、磷酸酯类化合物及它们的组合组成的组中的低粘度的有机溶剂。上述磷酸酯类化合物可以为例如,磷酸三(1

‑

氯

‑2‑

丙基)酯(tris

‑

(1

‑

chloro

‑2‑

propyl)phosphate,tcpp)、三

‑

(2

‑

氯乙基)磷酸酯(tris

‑

(2

‑

chloroethyl)phosphate,tcep)、磷酸三乙酯(triethyl phosphate,tep)等。

80.相对于100重量份的热固性树脂,可添加约1重量份至约15重量份范围的上述有机溶剂。当上述有机溶剂的含量大于上述范围时,可能降低隔热性。

81.例如,上述有机溶剂可以为选自由tcpp、tcep、tep及它们的组合组成的组中的一种第一有机溶剂,以及选自由多元醇、表面活性剂、聚乙二醇、乙二醇及它们的组合组成的组中的一种第二有机溶剂的混合有机溶剂。

82.其中,在20℃下,上述热固性树脂的粘度(v1)与上述阻燃组合物的粘度(v2)的粘度差(

△

v=|v1-v2|)可以约30000cps以下或者约20000cps以下。可以约0cps以上或者约10000cps以下。将上述热固性树脂的粘度(v1)与上述阻燃组合物的粘度(v2)的粘度差(

△

v)调节到上述范围内,以在发泡体制备过程中不沉淀包含固相物质的复合阻燃剂,与上述热固性树脂均匀地混合,从而能够同时表现出得到提高的阻燃性以及优异的隔热性。

83.具体地,当上述粘度差(

△

v)大于上述范围时,复合阻燃剂难以与热固性树脂等均匀地混合和发泡,因此可能降低热固性发泡体的物理性质。并且,随着包含上述热固性树脂以及上述阻燃组合物的上述发泡体组合物的粘度整体提高,搅拌机在搅拌时的扭矩增加,发泡体组合物的温度急剧上升,从而能够增加发泡体固化之前发泡剂的挥发量,导致隔热性降低。

84.并且,在20℃下,上述热固性树脂的粘度(v1)可以为约1万cps至约8万cps、约1万cps至约5万cps或者约2万cps至约5万cps。将上述粘度差(

△

v)以及上述热固性树脂的粘度

(v1)调节到上述范围内,使得上述复合阻燃剂能够适当调节分散的热固性树脂的固化反应速度。因此,可以形成结构稳定且具有适当的交联结构的热固性发泡体,使得上述热固性发泡体在规定水平上保持得到提高的阻燃性以及优异的隔热性,并且保险处优异的压缩强度等优异的物理性质。

85.以约100重量份的上述热固性树脂为基准,可以包含约5重量份至约15重量份的上述发泡剂。包含上述范围内的上述发泡剂,从而包含分散在上述热固性树脂中的上述复合阻燃剂的发泡体组合物可在发泡过程中以适当的发泡压力均匀地发泡,形成具有得到提高的阻燃性、隔热性以及压缩强度等物理性质的热固性发泡体。例如,当发泡剂的含量大于上述范围时,可能导致发泡泡孔被破坏,隔热性降低,发泡体的尺寸变化率增加,压缩强度下降。

86.并且,相对于100重量份的热固性树脂,可以包含约15至约25重量份的上述固化剂。上述固化剂指将甲苯磺酸等物质与溶剂混合的混合物。可通过包含上述范围内的固化剂,以对包含复合阻燃剂的组合物,适当调节发泡和固化的平衡,从而赋予优异的阻燃性、隔热性以及优异的压缩强度等物理性质。

87.并且,上述热固性发泡体的制备方法包括将上述主剂、固化剂、发泡剂以及阻燃组合物进行搅拌,制备发泡体组合物的步骤。上述热固性发泡体的制备方法可通过将包含复合阻燃剂的阻燃组合物与包含热固性树脂的主剂单独分离来进行混合和搅拌。因此,能够防止包含热固性树脂的主剂的粘度急剧上升,并且可以容易地制备具有上述物理性质的热固性发泡体。

88.并且,上述热固性发泡体的制备方法包括将上述发泡体组合物进行发泡和固化的步骤。上述热固性发泡体可在例如约50℃至约90℃的温度条件下,发泡和固化。并且,上述发泡和固化可以进行但是不限于约2分钟至约20分钟,可根据发明的目的和用途适当地变化。

89.本发明另一实例提供包含上述热固性发泡体的隔热材料。

90.例如,上述热固性发泡体可用作建筑用隔热材料,因此可以同时满足作为建筑用隔热材料所需的优异的隔热性以及显著提高的阻燃性。并且,可以具有优异的压缩强度、弯曲断裂荷载(n)、尺寸稳定性以及高氧指数。

91.例如,上述建筑用隔热材料还可以包括上述热固性发泡体的单面或者双面上的表面材料,并且可以包含铝作为上述表面材料来进一步提高阻燃性。

92.(实施例)

93.实施例1:

94.准备将100重量份的在20℃下粘度在3万cps范围内的甲阶酚醛树脂、1重量份的经乙氧基化反应后的蓖麻油表面活性剂以及3.5重量份的粉末状尿素进行混合作为主剂,以及将甲苯磺酸作为固化剂、将环戊烷作为发泡剂。然后,将红磷以及氰尿酸三聚氰胺的复合阻燃剂与以蓖麻油表面活性剂:乙二醇为2:1的重量比混合的有机溶剂进行混合,由此准备阻燃组合物。

95.然后,相对于100重量份的上述甲阶酚醛树脂,将80重量百分比的上述甲苯磺酸与混合在15重量百分比的乙二醇以及5重量百分比的水中的18重量份的混合物以及8重量份的环戊烷一起,将上述阻燃组合物通过管道输送到搅拌机中并搅拌,以制备发泡体组合物。

96.接着,搅拌的上述发泡体组合物添加至以5m/min的速度操作的履带,以最终制备密度为40kg/m3的酚醛树脂发泡体。其中,上述履带(caterpillar)的温度为70℃,厚度为50mm。

97.其中,通过调节包含在上述阻燃组合物的红磷、氰尿酸三聚氰胺的含量以及有机溶剂的含量,以在20℃下,上述甲阶酚醛树脂的粘度(v1)与上述阻燃组合物的粘度(v2)的粘度差(

△

v=|v1-v2|)1万cps以内。利用博勒飞粘度计(brookfield公司,dv3t rheometer,#63锭子)测定上述粘度。

98.最终,相对于100重量份的上述酚醛树脂发泡体,上述酚醛树脂发泡体包含6重量份的红磷以及2重量份的氰尿酸三聚氰胺。

99.实施例2:

100.除了使用红磷以及磷酸三乙酯的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的红磷以及2重量份的磷酸三乙酯。

101.实施例3:

102.除了使用红磷、单季戊四醇以及氰尿酸三聚氰胺的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的红磷、1重量份的单季戊四醇以及1重量份的氰尿酸三聚氰胺。

103.实施例4:

104.除了使用红磷、氰尿酸三聚氰胺以及磷酸三乙酯的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的红磷、1重量份的氰尿酸三聚氰胺以及1重量份的磷酸三乙酯。

105.实施例5:

106.除了使用红磷、单季戊四醇以及磷酸三乙酯的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的红磷、1重量份的单季戊四醇以及1重量份的磷酸三乙酯。

107.实施例6:

108.除了使用红磷、单季戊四醇、氰尿酸三聚氰胺以及磷酸三乙酯的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的红磷、0.3重量份的单季戊四醇、0.7重量份的氰尿酸三聚氰胺以及1重量份的磷酸三乙酯。

109.比较例1:

110.除了仅使用氰尿酸三聚氰胺来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含8重量份的氰尿酸三聚氰胺。

111.比较例2:

112.除了仅使用季戊四醇来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以

与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含8重量份的季戊四醇。

113.比较例3:

114.除了使用聚磷酸铵以及氰尿酸三聚氰胺的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的聚磷酸铵以及2重量份的氰尿酸三聚氰胺。

115.比较例4:

116.除了使用聚磷酸铵以及单季戊四醇的复合阻燃剂来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含6重量份的聚磷酸铵以及2重量份的单季戊四醇。

117.比较例5:

118.除了仅使用磷酸三乙酯来代替上述红磷以及氰尿酸三聚氰胺的复合阻燃剂之外,以与实施例1相同的方法制备苯酚发泡体。最终,相对于100重量份的上述酚醛树脂发泡体,包含8重量份的磷酸三乙酯。

119.评比

120.实验例1:初始热导率(w/m.k)

121.将实施例及比较例的酚醛树脂发泡体切成50mm的厚度以及300mm

×

300mm的大小以准备试片,并且将上述试片在70℃下干燥12小时以进行预处理。然后,根据ks l 9016(平板热流计法测定方法)的测定条件,在20℃的平均温度下,使用hc

‑

074

‑

300(eko公司)热导仪,对上述试片进行热导率的测定,其结果显示在下表1中。

122.实验例2:长期热导率(w/m.k)

123.将实施例及比较例的酚醛树脂发泡体切成50mm的厚度以及300mm

×

300mm的大小以准备试片,根据en13823,在70℃下干燥7天,然后在110℃下干燥14天后,在20℃的平均温度下,使用hc

‑

074

‑

300(eko公司)热导仪,对上述试片进行热导率的测定,其结果显示在下表1中。

124.实验例3:thr 300s(mj/m2)

125.利用grizzly带锯将上述实施例及比较例的酚醛树脂发泡体制备为100mm(l)

×

100mm(w)

×

50mm(t)大小的试片。

126.然后,如下调整ks f iso 5660

‑

1的测定条件。匹配50kw/m2的辐射热,将锥形加热器的温度设为700℃,送风机(blower)的初始速度为24l/min,氧气的初始浓度为20.950%。之后,使用锥形量热仪测定器(festec公司),对上述试片适用50kw/m2的辐射热5分钟,测定总散热量(thr300)。其结果显示在下表1中。

127.实验例4:thr 600s(mj/m2)

128.除了使用锥形量热仪测定器(festec公司),对上述试片适用50kw/m2的辐射热10分钟,测定总散热量(thr600)之外,以与实验例3相同的方法进行测定。其结果显示在下表1中。

129.实验例5:独立气泡率(%)

130.将实施例及比较例各个的酚醛树脂发泡体切成2.5cm(l)

×

2.5cm(w)

×

2.5cm(t)以制备试片。并且,根据ks m iso 4590测定方法,使用独立气泡率测定仪器

(quantachrome,ultrapyc 1200e)设备进行测定,其结果显示在下表1中。

131.实验例6:压缩强度(kpa)

132.将实施例及比较例的酚醛树脂发泡体准备为50mm(l)

×

50mm(w)

×

50mm(t)大小的试片,并将上述试片放置在lloyd仪器公司lf plus万能试验机(universal testing machine)的宽板之间,在utm设备中将试片厚度的速度设置为10%mm/min,开始压缩强度试验,记录在厚度减小期间出现在第一压缩屈服点的强度。根据ks m iso 844标准的方法测定压缩强度,其结果显示在下表1中。

133.实验例7:尺寸稳定性(%)

134.图1为简要示出本发明的热固性发泡体的尺寸稳定性的测定方法的示意图。

135.将实施例及比较例的酚醛树脂发泡体准备为100mm(l)

×

100mm(w)

×

50mm(t)大小的试片。然后,如图1所示,在试片的长度(l)以及宽度(w)方向上相等的n(n=3)个点画一条线,在25℃下,测定上述各个线的初始长度(a)。

136.之后,将上述试片在70℃的烘箱中放置48小时后,测定各个点的最终长度(a'),通过下式1,分别测定从初始尺寸变化的尺寸变化率(%),其平均值显示在表1。根据ks m iso 2796标准的方法测定尺寸稳定性。

137.式1:

138.尺寸变化率(%)=(初始长度(a)-最终长度(a'))/初始长度(a)

×

100

139.实验例8:氧指数(loi)

140.在s m iso 4589

‑

2标准中规定的试验条件下,测定保持实施例及比较例的发泡体燃烧所需的最小氧气浓度,其结果显示在下表1中。试验结果数值以在23

±

2℃温度下注入的氧气以及氮气混合物中氧气的体积百分比给出。

141.实验例9:弯曲断裂荷载(n)

142.将实施例及比较例的酚醛树脂发泡体准备为250mm(l)

×

100mm(w)

×

20mm(t)大小的试片,根据ks m iso 4898,在200mm的支撑间距、50mm/min的集中荷载速度下,测定直到上述试片断裂为止的最大荷载(n),其结果显示在下表1中。

143.表1:

[0144][0145]

通过上述表1可确认,实施例的热固性发泡体以低总散热量、高氧指数表现出优异的阻燃性,同时具有优异的初始热导率以及与其相似范围的长期热导率,从而即使经过一段时间后,低热导率仍保持在规定水平。并且,可确认实施例的热固性发泡体同时满足高独立气泡率、得到提高的压缩强度、弯曲断裂荷载以及尺寸变化率。

[0146]

以上,参照示出的附图详细说明了本发明,但是本发明不限于本说明书中公开的实施例和附图,显然本发明所属领域普通技术人员可在本发明的技术思想范围内进行各种修改。另外即使在上面说明本发明的实施例时没有明确描述根据本发明的作用和效果,基于相应方案的可预测的效果也应当被认可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1