卤代烷氧基乙烷的制备的制作方法

1.本发明一般地涉及卤代烷氧基乙烷的连续制备,特别涉及通式xclhc-cf2or的卤代烷氧基乙烷的连续制备方法,其中x为-cl或-f且or为c

1-4

烷氧基。

背景技术:

2.卤代烷氧基乙烷化合物构成了当今活性药物成分的很大一部分,更不必说农药、染料、阻燃剂和显像剂了。

3.用作活性药物成分的卤代烷氧基乙烷化合物的合成需要可重现的医药级化合物。通常,卤代烷氧基乙烷化合物是通过分批程序制备的。然而,每批次的产品质量可能是可变的,并且程序可能需要使用高压设备。当前的分批程序通常受到试剂混合不良和不均匀的困扰,其需要较长的反应时间才能获得相对较低的转化率。因此,卤代烷氧基乙烷化合物的常规合成几乎不可避免地需要昂贵的后处理纯化程序,以确保以商业相关规模制备医药级化合物。

4.此外,分批程序中的热控制特别具有挑战性,因为形成卤代烷氧基乙烷化合物的反应是高度放热的。毒性和高反应性中间体和副产品(例如卤化物)的潜在形成也造成了巨大的安全和废物管理挑战。

5.与常规的分批程序相比,连续制备使用半分批或半连续布置,可以提供相对于常规的分批程序更高的产量。然而,反应副产物的不受控制的沉淀会导致反应器管线的频繁堵塞和清洁,中断了这些过程的连续性。此外,这些替代布置不能完全解决常规分批程序在热控制、安全、废物管理、反应时间长和转化率低方面的挑战。

6.因此,仍然有机会改善与合成卤代烷氧基乙烷化合物的常规方法相关的问题和局限性。

技术实现要素:

7.本发明涉及连续制备通式xclhc-cf2or的卤代烷氧基乙烷的方法,其中x是-cl或-f并且or是c

1-4

烷氧基,该方法包括在流动反应器中引入反应组分的步骤,反应组分包含(i)通式xclc=cf2的化合物,(ii)碱,和(iii)c

1-4

烷醇,其中

8.a)流动反应器包括一条或多于一条内部横截面积小于115mm2的管线,反应组分作为反应混合物流经该管线,以及

9.b)至少在反应组分混合时形成卤代烷氧基乙烷,其中形成的卤代烷氧基乙烷在反应器流出物中流出流动反应器。

10.通过本发明,可以将反应组分连续引入流动反应器并在其中转化为含有目标卤代烷氧基乙烷的反应器流出物。如果需要,流出物连续流出反应器并且可用于进一步处理和/或纯化。方法的连续性有利地使卤代烷氧基乙烷能够以商业数量制备。

11.通过包括一条或多于一条内部横截面积小于115mm2的管线,本发明的流动反应器由于管线的高比表面积而确保了高热交换效率。此外,反应组分作为反应混合物流经的一

条或多于一条管线的特定布置提供了反应组分的快速和彻底混合,导致在反应时间和转化率方面相对于常规程序的显著改进。

12.此外,相对于常规系统,管线为反应提供了更加受控的环境,使得流动反应器本质上更安全地操作并且相对于常规装置提供更纯的产品的制备。在这种情况下,在本发明的反应器中容易实施极端的温度和压力条件以提高化学反应性,同时保持对工艺参数的完全控制。

13.因此,即使对于与目标卤代烷氧基乙烷的形成有关的非常快速和高度放热的反应,也可以实现高反应选择性和增强的安全性。小截面管线提供的优异传热和传质特性以及反应沿反应通道长度分解的事实,使得通过对溶液进行热淬火或化学淬火精确控制中间体或产物的停留时间。

14.此外,由小截面管线提供的受控反应环境确保可以轻松控制危险化学品的形成。毒性物质可以被容易地在线淬灭,从而避免任何不期望的暴露并显著提高过程安全性。

15.在一些实施方案中,一条或多于一条管线的内部横截面积小于30mm2。例如,一条或多于一条管线的内部横截面积可以为约28mm2。那些实施方案可以在良好的热控制和安全性、低反应时间、高转化产率和用于高产量制备医药级卤代烷氧基乙烷的高放大潜力之间提供有利的折衷。

16.在一些实施方案中,一条或多于一条管线的内部横截面积小于5mm2,这进一步提高了反应器组分的混合程度,因此增强了上述在热控制和安全性、有效的废物管理、低反应时间和高转化率方面的优势。

17.根据一些特别有利的布置,一条或多于一条管线具有圆形内部横截面。在一些实施方案中,管线的圆形内部横截面直径为0.1mm至6mm,例如0.1mm至2mm。这些布置对于获得反应组分的有效混合、进一步减少反应时间和提高转化率特别有效。

18.尽管每个管线的规模很小,但反应器可以很容易地用多个管线操作,从而相对直接地扩大至大生产量。因此,可以在对反应条件进行最少甚至没有重新优化的情况下进行放大。在这种情况下,与开发单个大流动线以制备相同数量的卤代烷氧基乙烷相比,仅“增加”管线以制备给定量的卤代烷氧基乙烷可能更有效和高效。虽然根据本发明的方法可以通过使用一条管线来制备少量的卤代烷氧基乙烷(例如,每天克的部分),但管线可以被容易地“增加”以制备更多商业相关量的卤代烷氧基乙烷(例如每天几克至几公斤),同时保持相同的安全标准、产品纯度、反应时间、反应产率和安全性。

19.本发明的方法还特别有利于制备商业相关的卤代烷氧基乙烷化合物。

20.例如,在一些实施方案中,通式xclc=cf2的化合物为cl2c=cf2。在那些情况下,本发明的方法允许卤代烷氧基乙烷化合物有效且可规模化的制备,例如当c

1-4

烷醇为甲醇时可获得的甲氧氟烷(cl2hc-cf2och3)。鉴于其高反应收率,方法可以简便且大规模地合成医药级甲氧氟烷。

21.在一些实施方案中,通式xclc=cf2的化合物为fclc=cf2。在那些情况下,本发明的方法提供了clfhc-cf2och3的高效且可规模化的制备,当c

1-4

烷醇为甲醇时其可以获得。制备高纯度和大量clfhc-cf2och3的可能性可能特别有利,由于该化合物是合成2-氯-1,1,2-三氟乙基-二氟甲基醚(安氟醚)的已知前体。

22.下面更详细地讨论本发明的其他方面和实施方案。

附图说明

23.本发明还将在本文中参考以下非限制性附图进行描述,其中:

24.图1示出了根据本发明的实施方案连续制备卤代烷氧基乙烷化合物的合适装置的实例,

25.图2示出了根据本发明实施方案的管线布置的剖视侧视图,

26.图3示出了根据本发明的实施方案连续制备卤代烷氧基乙烷化合物的合适装置的示意图,

27.图4示出了根据实施例5中描述的程序作为样品1获得的反应器流出物/水混合物的气相色谱图,

28.图5示出了根据实施例5中描述的程序作为样品2获得的反应器流出物/水混合物的气相色谱图,和

29.图6示出了根据实施例5中描述的程序作为样品3获得的反应器流出物/水混合物的气相色谱图。

具体实施方式

30.本发明的方法是一种连续制备通式xclhc-cf2or的卤代烷氧基乙烷的方法,其中x是-cl或-f,or是c

1-4

烷氧基。

31.如本文所述,表述“c

1-4

烷氧基”表示具有1个至4个碳的直链或带支链的烷氧基。直链和带支链的烷氧基的实例包括甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、仲丁氧基和叔丁氧基。

32.在一些实施方案中,x是-cl并且or是甲氧基,在这种情况下卤代烷氧基乙烷具有式cl2hc-cf2och3(甲氧氟烷)。

33.在一些实施方案中,x是-f并且or是甲氧基,在这种情况下卤代烷氧基乙烷具有式fclhc-cf2och3。这种化合物是合成2-氯-1,1,2-三氟乙基-二氟甲基醚(安氟醚)的已知前体。

34.本发明的方法是一种连续制备卤代烷氧基乙烷的方法,并且基于使用连续流动反应器。制备是“连续的”是指卤代烷氧基乙烷在反应器组分被混合并流经管线时连续形成。因此,可以从连续离开流动反应器的流出物中收集由此形成的卤代烷氧基乙烷。

[0035]“流动反应器”是指反应器被设计成能够(1)将反应组分连续引入它们作为反应混合物流经的一条或多于一条管线中,和(2)连续流出含有卤代烷氧基乙烷的流出物的反应器。

[0036]

在本发明的方法中使用的流动反应器包括一条或多于一条管线。表述“管线”是指允许内部流体沿其主要长度流动的细长中空管。

[0037]

在一些实施方案中,流动反应器包括管线。在这些实施方案中,单根管线连接流动反应器的入口和出口。

[0038]

在一些实施方案中,流动反应器包括两条或多于两条管线。例如,流动反应器可以包括两条或多于两条平行流布置的管线。“平行流”布置是指流体在反应器的同一端进入每个管线,在每条管线内沿相同方向流动,并在反应器的同一端离开每条管线。有利地,这些实施方案能够通过仅增加管线的数量而直接扩大反应器产量,而无需重新优化反应条件。

在那些实施方案中,流动反应器可以具有分别用于引入反应器组分(或反应混合物)和提取反应器流出物的单个入口和单个出口。因此,反应器可以设置有内部布置,使得从单个入口流动的流体能够在每条单个管线上分布/再分,然后在另一端收集以作为单条流出管线离开反应器。

[0039]

管线(或两条或多于两条管线中的每一条)的内部横截面积小于115mm2。例如,管线的内部横截面积小于约100mm2、小于约50mm2、小于25mm2、小于10mm2或小于5mm2。为避免疑义,“内部”横截面积在本文中是指流体在管线内流经的横截面积。

[0040]

在一些实施方案中,管线(或两条或多于两条管线中的每一条)的内部横截面积小于约30mm2。例如,管线(或两条或多于两条管线中的每一条)的内部横截面积可以为约0.2mm2至约30mm2。在一些实施方案中,一条或多于一条管线的内部横截面积为约28mm2。这些尺寸提供了反应混合物的有效混合和用于有效热控制的比表面积的特别有利的组合。例如,任何这些尺寸的管线都足够大以容纳静态混合器,同时提供足够大的比表面积以进行有效的热控制。因此,所得反应器代表了放大的有利平台。

[0041]

如本文所使用的,当指质量、重量、时间、体积、浓度、百分比等的值或量时,术语“约”可以涵盖指定量的变化,在一些实施方案中为

±

20%,在一些实施方案中为

±

10%,在一些实施方案中为

±

5%,在一些实施方案中为

±

1%,在一些实施方案中为

±

0.5%,并且在一些实施方案中为

±

0.1%。

[0042]

有利地,本文所述的这种卤代烷氧基乙烷在一条或多于一条管线中的连续合成比按常规程序在分批系统中进行的相应合成更有效。在这方面,本文所述类型的流体系统中的流体行为显著不同于宏观环境中的流体行为。虽然宏观环境中的流体动力学主要受压力和重力控制,但在本发明的流动反应器中,表面张力、能量耗散和流体阻力开始决定流体动力学。此外,本文所述的由一条或多于一条管线提供的混合效率优于常规方法。

[0043]

使用内部横截面积小于5mm2的管线也是特别有利地。当管线的内部横截面积小于5mm2时,由于管线内可实现的反应组分的混合效率增加,反应混合物在管线中流动的均匀性有利地高。此外,通过具有小的横截面积,管线的特征在于显著高的表面体积比。结果是促进了热传递(并因此促进了热控制)。

[0044]

如果管线的内部横截面积小于115mm2,则内部横截面积可以具有任何几何形状。内部横截面积的合适几何形状的实例包括圆形几何形状、正方形几何形状、矩形几何形状、三角形几何形状或本领域已知的其他几何形状。这可以通过使用本领域技术人员已知种类的圆管和/或方管来实现。

[0045]

在一些实施方案中,管线具有圆形内部横截面几何形状。通过具有“圆形”几何形状,管线的内部横截面具有以平均内径为特征的圆形。例如,内部横截面可以是圆形的。

[0046]

形成这种流动反应器的管线的平均内径可以为0.1mm至12mm。反应管直径(内径)通常可以大于0.2mm或等于0.2mm但小于12mm(并且包括其间的任何整数和/或其分数,例如0.2mm、0.3mm、0.4mm、0.5mm等)。在一个实施方案中,反应管直径大于2mm或等于2mm但小于10mm或等于10mm。在一个实施方案中,反应管直径大于2mm或等于2mm但小于8mm或等于8mm。在一些实施方案中,管线的平均内径为约6mm。这些尺寸提供了反应混合物的有效混合和用于有效热控制的比表面积的特别有利的组合。例如,任何这些尺寸的管线都足够大以容纳本文所描述的静态混合器,同时提供足够大的比表面积以进行有效的热控制。结果是可以

操作反应器以提供特别高产率的卤代烷氧基乙烷。因此,所得反应器代表了用于扩大制备医药级卤代烷氧基乙烷的有利平台。

[0047]

在一些实施方案中,流动反应器包括一条或多于一条管线,其内径不大于约2mm,例如不大于约1mm、不大于约0.5mm、或不大于0.1mm。

[0048]

这种流动反应器提供的特别优势是它们的高表面积与体积比,其可以为约1000m2/m3至远超过20000m2/m3。这与常规间歇式反应器提供的表面积与体积比形成鲜明对比,常规间歇式反应器通常为数百m2/m3的数量级。由于表面积与体积之比高,这种流动反应器提供了优异的跨管线壁传热,从而实现放热反应和准等温过程控制的高效快速冷却。

[0049]

因此,一条或多于一条管线的尺寸可以设计成提供100m2/m3至40000m2/m3、200m2/m3至30000m2/m3、300m2/m3至20000m2/m3、500m2/m3至15000m2/m3、或12000m2/m3至10000m2/m3的比表面积(m2/m3)。在一些实施方案中,比表面积为至少100m2/m3、至少200m2/m3、至少300m2/m3、至少400m2/m3、至少500m2/m3、至少750m2/m3、至少1000m2/m3、至少2000m2/m3、至少3000m2/m3、至少4000m2/m3、至少5000m2/m3、至少7500m2/m3、至少10000m2/m3、至少12500m2/m3、至少15000m2/m3、至少17500m2/m3、或至少20000m2/m3。应当理解,比表面积可以通过多种技术测量并组装成适合工业规模合成的多种配置。

[0050]

此外,当管线的内径为8mm或小于8mm,例如6mm时,流经管线的反应混合物的混合效率提高。在那些情况下,流动反应器可以包括一条或多于一条管线,其内径为约0.1mm至约8mm,或约1mm至约6mm。在又一个实施方案中,流动反应器包括一条或多于一条内径约6mm的管线。尺寸可以根据所需的产量规模而变化。使用或不使用本文所述类型的静态混合器可以实现使用这些尺寸的管线的有效混合。在一些实施方案中,一条或多于一条管线包括位于管线内的静态混合器。

[0051]

一条或多于一条管线可以具有由对反应组分、卤代烷氧基乙烷和任何反应中间体或副产物呈化学惰性的材料制成的内表面。在这方面,管线本身可由所述材料制成,或具有由所述材料制成的内衬。此外,制造(或内衬)管线的材料应具有合适的强度和结构完整性,以承受流经它的流体的流速压力和体积。

[0052]

根据流经管线的化合物的性质,特别优选金属、合金和聚合物作为管线的内表面材料。用于管线的合适的材料的实例因此包括聚乙烯、聚丙烯、聚氯乙烯、碳氟化合物(例如特氟龙、聚四氟乙烯、聚偏氟乙烯、氟化乙烯丙烯、乙烯三氟氯乙烯、聚偏二氟乙烯、全氟烷氧基烷烃等)、聚醚醚酮、聚乙烯、玻璃纤维增强塑料、基于镍的合金和非基于钼的合金。本领域技术人员将能够容易地识别适合用作本发明管线的内表面材料的其他材料。

[0053]

本发明的方法包括在流动反应器中引入反应组分的步骤,所述反应组分包含(i)通式xclc=cf2的化合物,(ii)碱,和(iii)c

1-4

烷醇。

[0054]

通式xclc=cf2的化合物可以是其中x是-cl或-f的任何式的化合物。在一些实施方案中,x是-cl,在这种情况下,通式xclc=cf2的化合物是cl2c=cf2。在一些实施方案中,x是-f,通式xclc=cf2的化合物为fclc=cf2。

[0055]c1-4

烷醇可以是促进与通式xclc=cf2的化合物的c=c键的加成反应,产生键合在第二个碳上的c

1-4

烷氧基的任何c

1-4

烷醇。在一些实施方案中,c

1-4

烷醇选自甲醇(ch3oh)、乙醇(ch3ch2oh)、1-丙醇(ch3ch2ch2oh)、2-丙醇((ch3)2choh)、1-丁醇(ch3ch2ch2ch2oh)、2-丁醇(ch3ch2chohch3)、2-甲基-1-丙醇((ch3)2chch2oh)、2-甲基-2-丙醇((ch3)3coh)及其组合。在

一些实施方案中,c

1-4

烷醇是甲醇。

[0056]

碱可以是在本文所述的条件下能够催化c

1-4

链烷醇与通式xclc=cf2的化合物的加成反应的任何碱。

[0057]

在一些实施方案中,碱包含碱金属碱阳离子。例如,碱可以选自碱金属(例如li、na和k)、碱金属盐(例如碳酸盐、乙酸盐和氰化物)、碱金属氢氧化物、碱金属醇盐(例如甲醇盐、乙醇盐、苯酚盐)及其组合。例如,碱可以选自甲醇钠和甲醇钾。在一些实施方案中,碱是通式m-oh的碱金属氢氧化物,其中m是选自li、na和k的碱金属。在一些实施方案中,碱金属氢氧化物是naoh或koh。在一些实施方案中,碱是koh。

[0058]

在一些实施方案中,碱包含铵或鏻碱阳离子。合适的此类碱的实例包括氢氧化四丁基铵、氢氧化苄基(三甲基)铵、n-甲基-n,n,n-三辛基氯化铵(季铵盐336)、氢氧化四乙基铵、氢氧化四甲基铵和氢氧化四甲基鏻。

[0059]

在卤代烷氧基乙烷的形成过程中,盐中间体可能在管线内沉淀。在那些情况下,盐中间体的沉淀可能导致管线不期望的堵塞。必须清洁管线,导致不期望的过程中断。可以预期在反应期间沉淀的盐中间体的实例包括碱金属盐(例如钠盐、钾盐)或卤化物盐(例如氯化物、氟化物盐,例如氟化钠和氟化钾)。在那些情况下,可以采用一些策略来尽量减少盐中间体潜在的沉淀所引起的问题。

[0060]

例如,可以选择碱以使其在卤代烷氧基乙烷的形成过程中形成可溶于烷醇的盐。这有利地最小化沿管线的不溶性沉淀物的形成。结果是相对于常规程序流动反应器可以在不中断通过管线的流体流动的情况下以显著更长的时间运行。此外,可以减少管线的清洁频率且较不繁琐,从而显著节省成本。在这种情况下,如果盐在反应条件下不结晶和沉淀,则中间体盐将被认为“可溶于”c

1-4

烷醇中。例如,如果在反应条件下中间体盐在c

1-4

烷醇中的溶解度为至少0.5重量%,则可以认为中间体盐在c

1-4

烷醇中是“可溶”的。可形成可溶于烷醇的盐的碱的合适实例包括包含铵或鏻碱阳离子的碱,例如选自氢氧化四丁基铵、苄基(三甲基)氢氧化铵、n-甲基-n,n,n-三辛基氯化铵(季铵盐336)、氢氧化四乙基铵、氢氧化四甲基铵和氢氧化四甲基鏻。

[0061]

例如,当通式xclc=cf2的化合物为cl2c=cf2时,碱可以选自氢氧化四丁基铵、苄基(三甲基)氢氧化铵、n-甲基-n,n,n-三辛基氯化铵、氢氧化四乙基铵和氢氧化四甲基铵和氢氧化四甲基鏻。在那些情况下,可以最小化盐中间体的形成和沉淀。

[0062]

另一种使来自盐中间体的潜在沉淀的问题最小化的策略可以是采用一条或多于一条管线的弯曲布置,例如卷曲布置。因此,在一些实施方案中,一条或多于一条管线以卷曲布置提供。图2至图3的示意图中示出了合适的卷曲布置的实例。卷曲布置可以最小化沉淀物可以在其中积聚的管线部分,从而产生更流线型的流动。而且,相对于直线流动,卷曲布置中流的湍流度更高。结果是混合程度得到改善,导致形成较少量的不溶性盐。结果是采用卷曲布置的管线可以有利地消除管线内部对静态混合器的需要,还减少了盐沉淀物的聚集位置。作为其他的优点,具有卷曲布置的流线使反应器更紧凑,并且有助于通过更小的热控制系统对管线进行热控制。

[0063]

在一些实施方案中,通式xclc=cf2的化合物是cl2c=cf2并且c

1-4

烷醇是甲醇。在那些情况下,本发明的方法允许卤代烷氧基乙烷化合物,例如甲氧氟醚(cl2hc-cf2och3)的有效且可规模化的制备。这是特别有利的,因为甲氧氟醚是的活性成分,它是有

效且快速起效的短期镇痛剂,用于急性创伤疼痛的初步处理和伤口敷料等短暂的疼痛过程。是被医生、国防军、救护车护理人员、体育俱乐部和冲浪救生员使用的镇痛剂,通过称为“green whistle”的吸入器装置来紧急缓解疼痛。

[0064]

已在全球多个主要司法管辖区获得监管批准,预计将在一次性、单次使用的吸入器装置中无处不在,允许患者(包括儿童)在监督下自行施用。除了green whistle之外,目前正在对先进的吸入器进行测试,以用于即将上市的的自行施用。测试吸入器已开发为完全集成的疼痛释放系统,以快速简便的方式向患者递送约3ml测试吸入器包括闭锁片、启动吸入器的活塞和吸嘴,使用者可以通过吸嘴通过正常呼吸吸入活性组合物。移除闭锁片后,可以通过按活塞来启动吸入器。然后吸入器将被设置为通过使用者简单地吸入通过吸嘴释放活性成分。

[0065]

的目标是在全球范围内的以下设施中成为可获得的:(i)可以提供急救和紧急服务(例如医院急诊、救护车服务、救生俱乐部等),(ii)需要移动、敏捷和指向医疗急救和紧急服务(例如军队),以及(iii)可以将推广给公众(例如药房)作为首选的主流镇痛剂。

[0066]

在一些实施方案中,通式xclc=cf2的化合物是fclc=cf2并且c

1-4

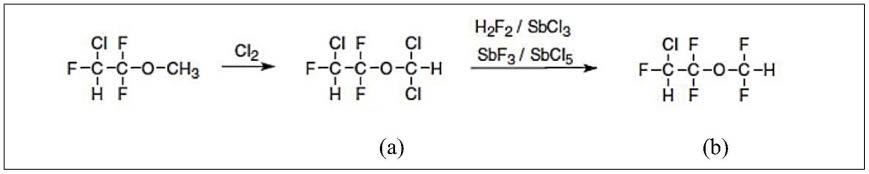

烷醇是甲醇。在那些情况下,本发明的方法提供了clfhc-cf2och3(2-氯-1,1,2-三氟乙基甲基醚)的有效且可规模化的制备。制备高纯度和大量clfhc-cf2och3的可能性特别有利,因为该化合物是合成吸入麻醉剂安氟醚(2-氯-1,1,2,-三氟乙基-二氟甲基醚)的已知前体。根据以下方案1中假设的反应程序,可以通过在光(例如uv)下氯化clfhc-cf2och3以产生2-氯-1,1,2-三氟乙基二氯甲基醚(a),然后将二氯甲基上的氯原子取代为氟来合成安氟醚(b)。后者是通过使用例如在氯化锑(iii)存在下的氟化氢或氟化锑(iii)与氯化锑(v)来实现的。

[0067][0068]

方案1由2-氯-1,1,2-三氟乙基甲基醚制备安氟醚的反应机理

[0069]

在本发明的方法中,碱可以以有助于形成卤代烷氧基乙烷的任何量使用。在典型的程序中,相对于通式xclc=cf2的化合物,碱以催化量使用。通过使用“催化量”,相对于通式xclc=cf2的化合物,碱以亚化学计量使用。在一些实施方案中,碱与xclc=cf2化合物的摩尔比是1的任何小数部分。例如,碱与xclc=cf2化合物的摩尔比可以是约0.1、约0.15、约0.25、约0.3、约0.4、约0.5、约0.6、约0.7、约0.8或约0.9。

[0070]

在一些实施方案中,碱与c

1-4

烷醇以溶液形式使用。在那些情况下,碱/烷醇溶液可以包含相对于碱和c

1-4

烷醇的总重量1重量%至30重量%的碱。例如,相对于碱和c

1-4

烷醇的总重量,碱的量可以为约1重量%至约15重量%、约1重量%至约15重量%、或约1重量%至约5重量%。在一些实施方案中,相对于碱和c

1-4

烷醇的总重量,碱的使用量为约2重量%。在一些实施方案中,相对于碱和c

1-4

烷醇的总重量,碱的使用量为约5重量%。在一些实施方案中,相对于碱和c

1-4

烷醇的总重量,碱的使用量为约25重量%。

[0071]

在本发明的方法中,反应组分作为反应混合物流经一条或多于一条管线。通常,每个反应器组分将作为单独的组分提供,并且这些组分被混合以形成反应混合物。组分的混合可以根据适合确保组分作为反应混合物流经一条或多于一条管线的任何顺序或方式来实现。例如,每种组分可以提供在相应的单独的容器中,从容器中提取(例如泵送)它们并与其他组分混合以形成反应混合物。可以根据任何合适的混合顺序执行所述混合。

[0072]

在一些实施方案中,碱和c

1-4

烷醇作为本文所述的溶液在第一储存器中提供,并且xclc=cf2化合物在第二储存器中提供。在那些情况下,反应混合物因此通过混合(i)从第一储存器中提取的碱和c

1-4

烷醇的溶液与(ii)从第二储存器中提取的通式xclc=cf2的化合物来获得。随后使混合物流动(例如泵送)通过一条或多于一条管线。这种布置的实例分别显示在图1和图3的示意图中,分别位于反应器(2)和管线的上游。

[0073]

碱/烷醇溶液和xclc=cf2化合物可以通过本领域技术人员已知的任何方式混合以形成反应混合物。

[0074]

在一些情况下,碱/烷醇溶液和xclc=cf2化合物通过简单地流经插入的管线以形成单个管线(例如以t-配置或y-配置)来混合。在那些情况下,所得的单一管线可以是流动反应器的一条或多于一条管线的进料。

[0075]

在其他配置中,将碱/烷醇溶液线和xclc=cf2化合物线之一进料至流动反应器的一条或多于一条管线中,并且将碱/烷醇溶液和xclc=cf2化合物中的另一个通过插入线进料至管线中。结果是碱/烷醇溶液和xclc=cf2化合物被混合以形成反应混合物。图2示出了这种配置的实例,下面将更详细地描述。

[0076]

在其他的配置中,碱/烷醇溶液和xclc=cf2化合物在位于一条或多于一条管线上游的混合装置中混合。这可以有利地确保在所有反应组分作为反应混合物进入管线之前它们之间的高度混合。因此,即使在管线中没有静态混合器,也可以快速形成高纯度的卤代烷氧基乙烷。

[0077]

混合装置可以是或可以不是流动反应器的整体部件。混合装置可以是通过提供外部能量来实现混合的主动混合装置。适用于本发明方法的此类装置的实例包括由于泵送能量或电场的周期性变化、声流体振动、超声、基于电润湿的液滴振动、微搅拌器等的赋予时间脉冲流的装置。在替代配置中,混合装置可以是被动混合装置,其中通过将碱/烷醇溶液线和xclc=cf2化合物线组合成单一管线来实现混合。适用于本发明方法的此类装置的实例包括y型和t型流动接头、多层混合器、分离和重组混合器、混沌混合器、射流碰撞混合器、再循环流动混合器等。被动混合装置的典型设计包括t型和y型流动配置、指状和分叉流动分布结构、流动压缩的聚焦结构、重复流动分布结构和重组结构、管线内的流动障碍、曲折状或之字形通道、多孔板、微型喷嘴等。图3示出了涉及使用位于一条或多于一条管线上游的混合装置的布置示意图。

[0078]

在一些实施方案中,一条或多于一条管线包括静态混合器。当管线的内部横截面积增加(例如超过5mm2)时,这是特别有利的。在那些情况下,当组分流经管线时,由扩散驱动的组分混合(这可能是内部横截面积小的管线中混合的主要驱动因素)可能不足以促进紧密混合。因此,可实施管线内的静态混合器以引起流动流体的多层化或在流动流体的体积内形成涡流,从而提高混合效率。

[0079]

合适的静态混合器的实例包括挡板、螺旋混合器、旋转盘和旋转管。如技术人员将

理解的,静态混合器可由对反应组分、卤代烷氧基乙烷和任何反应副产物和/或中间体呈化学惰性的任何材料制成。在这方面合适的材料的实例可以包括聚乙烯、聚丙烯、聚氯乙烯、碳氟化合物(例如特氟龙、聚四氟乙烯、聚偏氟乙烯、氟化乙烯丙烯、乙烯三氟氯乙烯、聚偏二氟乙烯、全氟烷氧基烷烃等)、聚醚醚酮、聚乙烯、玻璃纤维增强塑料、基于镍的合金和非基于钼的合金。本领域技术人员将能够容易地识别适用于静态混合器的其他材料。

[0080]

尽管上述讨论是在用于制造(或内衬)一条或多于一条管线的材料的背景下进行的,但应理解类似的考虑也适用于制造(或内部管线/涂层)系统/设备的任何元件(或其部分)以执行该过程的材料,预计材料会与任何一种反应组分、产物、中间体、副产物和/或它们的混合物接触。即,将理解预期与反应组分、产物、中间体、副产物和/或它们的混合物中的任一种接触的用于执行过程的系统/设备的任何元件(或其部分)必须由对所述反应组分、产物、中间体、副产物(可能包括强酸如hcl或hf)和/或混合物呈化学惰性的材料制成。因此,任何此类元件都可以由本文所述种类的材料制成(或内衬有这种材料)。

[0081]

例如,作为用于执行该过程的系统/设备的一部分的任何储存器可以由对储存器旨在储存的化学成分或混合物化学惰性的材料制成(或内衬有这种材料)。类似地,可用于泵送反应组分、产物、中间体、副产物和/或其任何混合物的泵的相关部件可由对所述反应组分、产物、中间体、副产物和/或其混合物化学惰性的材料制成。此外,可能与反应组分、产物、中间体、副产物和/或其任何混合物接触的本文所述的混合装置的相关组分可以由对所述反应组分、产物、副产物和/或其混合物化学惰性的材料制成。在这方面合适的材料的实例可以包括聚乙烯、聚丙烯、聚氯乙烯、碳氟化合物(例如特氟龙、聚四氟乙烯、聚偏氟乙烯、氟化乙烯丙烯、乙烯三氟氯乙烯、聚偏二氟乙烯、全氟烷氧基烷烃等)、聚醚醚酮、聚乙烯、玻璃纤维增强塑料、基于镍的合金和非基于钼的合金。本领域技术人员将能够容易地识别适用于反应器的任何组件的其他材料,以确保安全处理本发明所涉及的所有混合物和化合物。

[0082]

在本发明的方法中,反应混合物中反应组分的相对量可以通过调节每种组分与其他组分混合时的流速来调节。例如,可以通过调节碱/烷醇溶液线相对于xclc=cf2化合物线的流速来调节反应混合物中反应组分的相对量。碱/烷醇溶液线的流速与通式xclc=cf2的化合物线的流速比可以是任何有利于形成卤代烷氧基乙烷的比。例如,反应混合物可以通过将(i)c

1-4

烷醇和碱的溶液与(ii)通式xclc=cf2的化合物按照1:1至10:1的流速比组合获得。在一些实施方案中,所述流速比为1:1至6:1、2:1至6:1、3:1至6:1或4:1至5:1。

[0083]

在该上下文中,碱/烷醇溶液线和xclc=cf2化合物线中的每一个可以在碱/烷醇溶液与xclc=cf2化合物混合时以有利于形成卤代烷氧基乙烷的流速操作。在一个实施方案中,每条单独管线的流速至少为1ml/分钟。例如,每条单独管线的流速可以是至少约5ml/分钟、至少约25ml/分钟、至少约50ml/分钟、至少约100ml/分钟、至少约200ml/分钟、至少约500ml/分钟、至少约1000ml/分钟、至少约1500ml/分钟或至少约2000ml/分钟。在一个实施方案中,每条单独管线的流速为至少约250ml/分钟。

[0084]

在一些实施方案中,将碱/烷醇溶液以大于5ml/分钟但小于2000ml/分钟的流速泵送或以其他方式供应至混合器装置或一条或多于一条管线中,并且xclc=cf2化合物以大于5ml/分钟但小于2000ml/分钟的流速泵送或以其他方式供应至混合器装置或一条或于一条管线中。在一个实施方案中,将碱/烷醇溶液以大于或等于50ml/分钟但小于或等于

500ml/分钟的流速泵送或以其他方式供应至混合器装置或一条或多于一条管线中,并且xclc=cf2化合物以大于或等于50ml/分钟但小于或等于500ml/分钟的流速泵送或以其他方式供应至混合器装置或一条或多于一条管线中。在一个实施方案中,将碱/烷醇溶液以约250ml/分钟的流速泵送或以其他方式供应至混合器装置或一条或多于一条管线中,并且xclc=cf2化合物以约50ml/分钟的流速泵送或以其他方式供应至混合器装置或一条或多于一条管线中。

[0085]

在本发明的方法中,反应混合物可以以有利于卤代烷氧基乙烷生成的任何流速流经一条或多于一条管线。在一些实施方案中,反应混合物以至少约1ml/分钟的流速流经一条或多于一条管线。例如,反应混合物可以以至少约5ml/分钟、至少约25ml/分钟、至少约50ml/分钟、至少约100ml/分钟、至少约250ml/分钟、至少约500ml/分钟、至少约750ml/分钟、至少约1l/分钟或至少约2l/分钟的流速流经一条或多于一条管线。

[0086]

一条或多于一条管线可提供有利于生成卤代烷氧基乙烷的任何内部体积。为避免疑义,一条或多于一条管线的“内部体积”是指反应组分作为反应混合物流经的管线的内腔的体积。换言之,一条或多于一条管线的“内部体积”对应于反应器运行时在任何给定时间存在于管线中的流体的总体积。

[0087]

在一个实施方案中,一条或多于一条管线的总内部体积为至少100ml、至少250ml、至少500ml、至少750ml、至少1l、至少1.5l、至少2l。例如,一条或多于一条管线的总内部体积可以为100ml至2l,例如小于1l或等于1l(并且包括其间的任何整数和/或其分数,例如100ml、100.1ml等)。在一个实施方案中,一条或多于一条管线的总内部体积大于200ml或等于200ml但小于600ml或等于600ml。例如,一条或多于一条管线的总内部体积可以大于250ml或等于250ml但小于500ml或等于500ml。在一个实施方案中,一条或多于一条管线的总内部体积大于200ml或等于200ml但小于350ml或等于350ml。

[0088]

一条或多于一条管线可以具有允许生成卤代烷氧乙烷的任何长度。可以根据内部横截面积和反应所需的体积来选择管线的长度。在一个实施方案中,管线的长度大于1米或等于1米但小于50米或等于50米(并且包括其间的任何整数和/或其分数,例如1米,1.1米、1.15米、1.2米、1.25米等)。在一个实施方案中,管线的长度大于5米或等于5米但小于25米或等于25米。在另一个实施方案中,管线的长度大于10米或等于10米但小于25米或等于25米。在一些实施方案中,管线的长度为至少0.5米、至少1米、至少5米、至少10米或至少25米。

[0089]

流经一条或多于一条管线的流体的体积停留时间可以通过管线的总内部体积与流经管线的流体的流速比来确定。反过来,后者可以通过汇聚成一条或多于一条管线的所有试剂组分线的流速之和来确定。在本发明的方法中,可以操作流动反应器以获得流经有利于卤代烷氧基乙烷生成的一条或多于一条管线的流体的任何停留时间。例如,可以操作流动反应器以提供小于约250分钟的停留时间。在一些实施方案中,操作流动反应器以提供小于约200分钟、小于约100分钟、小于约50分钟、小于约25分钟、小于约20分钟、小于约15分钟、小于约10分钟、小于约5分钟、小于约2.5分钟、小于约2分钟或小于约1分钟的停留时间。在一些实施方案中,操作流动反应器以提供约1分钟的停留时间。

[0090]

本发明方法中的流动反应器可以在有利于生成卤代烷氧基乙烷的任何压力下操作。例如,在本发明的方法中,反应组分可以在至少15巴的压力下流经一条或多于一条管线。为避免歧义,本文使用的压力值是指表压。

[0091]

在这种情况下,本发明的方法有利地允许在比常规方法显著更低的压力下制备卤代烷氧基乙烷。例如,在本发明的方法中,反应组分可以在小于30巴的压力下流经一条或多于一条管线。在一些实施方案中,反应组分在小于20巴、小于15巴或小于10巴的压力下流经一条或多于一条管线。在一些实施方案中,反应组分在10巴至15巴的压力下流经一条或多于一条管线。在一些实施方案中,反应组分在约18巴的压力下流经一条或多于一条管线。

[0092]

在本发明的方法中,至少在反应组分混合时形成卤代烷氧基乙烷。该反应是放热的并且反应热可以通过本领域技术人员已知的任何方式连续提取。合适的热控制策略包括提供与一条或多于一条管线的至少一部分热接触的冷却夹套、热交换器或其组合。夹套可以通过冷却管线提供至夹套的冷却介质来保持在管线内流动的流体的温度。冷却介质可以是技术人员已知的任何介质,例如水、乙二醇或水/乙二醇混合物。冷却介质或冷却夹套或热交换器可以形成管线位于其中的外壳的一部分。

[0093]

在一些实施方案中,卤代烷氧基乙烷还通过将反应混合物冷却至低至-15℃的温度来形成。例如,可以将反应混合物冷却至低至约-10℃、低至约-5℃、低至约-2.5℃、低至约-1℃、低至约0℃、低至约5℃、或低至约-10℃的温度。在一些实施方案中,卤代烷氧基乙烷在0℃至5℃的温度下形成。

[0094]

还可以控制任何试剂化合物的温度至期望值。例如,碱/烷醇溶液可以在室温下使用。在一些实施方案中,碱/烷醇溶液在低于10℃例如低于5℃、或0℃至5℃的温度下使用。在一些实施方案中,xclc=cf2化合物在室温下使用。在一些实施方案中,xclc=cf2化合物在低于10℃、例如低于5℃、或0℃至5℃的温度下使用。因此,在一些实施方案中,一种或多于一种试剂化合物在混合形成反应混合物之前被冷却,使得一种或多于一种试剂化合物在反应混合物形成时为液体形式。冷却任何试剂组分可能是必要的,以确保它们在流动反应器中以液体形式使用。这可以通过本领域技术人员已知的任何方式来实现。例如,碱/烷醇溶液和xclc=cf2化合物的一种或两种的储存器可以是受温度控制的。在一些实施方案中,碱/烷醇溶液和xclc=cf2化合物中的一种或两种在相应的温控储存器中提供。这种温度控制可以通过本文所述类型的冷却策略(例如冷却夹套、热交换器或其组合)来实现。或者,或同时,一种或多于一种试剂组分的冷却可以通过温度受控的储存器泵实现,例如设置有本文所述类型的冷却系统(例如冷却夹套、热交换器或其组合)的泵。

[0095]

如本文所述,“室温”是指环境温度,例如可以为10℃至40℃,但更典型的为15℃至30℃。例如,室温可以是20℃至25℃的温度。

[0096]

在本发明的方法中,卤代烷氧基乙烷在反应器流出物中流出流动反应器。这可以通过本领域技术人员已知的任何方式来实现。当流动反应器包括两条或多于两条管线时,管线通常汇聚以形成单个出口,流出物从该出口离开反应器。流出物可以以取决于反应器的操作参数的流速离开反应器。例如,含有卤代烷氧基乙烷的反应器流出物可以以至少5ml/分钟的流速离开反应器。在一些实施方案中,含有卤代烷氧基乙烷的反应器流出物以至少10ml/分钟、至少25ml/分钟、至少50ml/分钟、至少100ml/分钟、至少250ml/分钟、至少500ml/分钟、至少750ml/分钟、至少1l/分钟、至少1.5l/分钟或至少2l/分钟的流速离开反应器。

[0097]

流出物可以含有一定量的卤代烷氧基乙烷,这取决于反应器的操作参数。在一些实施方案中,反应器流出物含有至少70体积%、至少80体积%、至少90体积%或至少95体

积%的卤代烷氧基乙烷。有利地,本发明的方法提供比常规方法更高的转化率。因此,在一些实施方案中,反应器流出物包含至少90体积%的卤代烷氧基乙烷。

[0098]

在一些实施方案中,方法还包括将反应器流出物与极性溶剂混合的步骤。例如,方法可以包括将反应器流出物与水混合的步骤。这可提供可用于本文所述的纯化程序的两相混合物。可以通过本文所述的任何混合程序将极性溶剂(例如水)与反应器流出物混合。例如,可以使一条或多于一条携带来自储存器的极性溶剂(例如水)的管线插入反应器流出物线,并使极性溶剂从专用储存器流出(例如泵送)。或者,可通过本文所述类型的混合装置将极性溶剂(例如水)与反应器流出物混合。

[0099]

极性溶剂(例如水)可以根据适合于获得与反应器流出物的两相混合物的任何流速来提供。在一些实施方案中,极性溶剂(例如水)根据至少5ml/分钟、至少25ml/分钟、至少50ml/分钟、至少100ml/分钟、至少250ml/分、至少500ml/分钟、至少750ml/分钟、至少1000ml/分钟、至少1500ml/分钟、至少2000ml/分钟、至少2500ml/分钟、至少3000ml/分钟、至少4000ml/分钟、或至少5000ml/分钟的流速提供。在一些实施方案中,根据大于5ml/分钟或ml5毫升/分钟但小于5000ml/分钟或等于5000ml/分钟的流速提供极性溶剂(例如水)。例如,可以根据选自5ml/分钟至500ml/分钟,例如25ml/分钟至250ml/分钟的整数来提供极性溶剂(例如水)。在一些实施方案中,根据250ml/分钟的流速提供极性溶剂(例如水)。在一些实施方案中,可以在适合与反应器流出物有效混合的任何压力下提供极性溶剂(例如水)。例如,可以在大于15巴的压力下泵送极性溶剂(例如水)。在一些情况下,可以在小于15巴的压力下泵送极性溶剂(例如水)。在一些实施方案中,可以在10巴至15巴的压力下泵送极性溶剂(例如水)。通常,可以在室温下泵送极性溶剂(例如水)。

[0100]

反应器流出物还可以包含作为杂质存在于流出物中的其他化合物。取决于反应器条件和/或反应组分的性质,所述杂质可包含一种或多于一种反应副产物和/或一种或多于一种未反应的反应组分。杂质的性质取决于反应条件和/或反应组分的性质。例如,当进行本发明的方法以制备甲氧氟烷时,杂质可以包括甲醇、二氯-二氟乙烯(dcdfe)、halomar(2-氯-1,1,2-三氟乙基甲基醚)、氯仿和/或1,1-二氯-2-氟-2-乙烯基甲醚(乙烯基醚)。在一个这样的实施方案中,杂质包含1,1-二氯-2-氟-2-乙烯基甲醚。

[0101]

取决于反应器条件和/或反应组分的性质,所述杂质的存在量也可以为流出物的小于5体积%至约30体积%。有利地,本发明的方法可以确保卤代烷氧基乙烷可以以相对于常规合成程序显著更高的纯度(即,高于流出物的90体积%)来制备。在一些实施方案中,反应器流出物含有小于5体积%的杂质。

[0102]

如果需要,作为本发明方法的一部分,可以对流出物中离开流动反应器的卤代烷氧基乙烷进行纯化。这些可以方便地通过使反应器流出物经受在线纯化技术(即,纯化技术被整合到工艺中)来实现。

[0103]

因此,在一些实施方案中,本发明的方法还包括纯化程序,其包含以下步骤:a)将反应器流出物与极性溶剂混合以引起极性相和包含卤代烷氧基乙烷的有机相之间的相分离;b)将有机相与极性相分离;c)用胺处理有机相;d)用酸溶液洗涤有机相;e)干燥有机相;和f)蒸馏有机相以获得包含卤代烷氧基乙烷的纯化馏出物。

[0104]

纯化程序可以是在线的,在这种情况下,反应器流出物在流动反应器下游经受纯化程序。通过包括在线纯化程序,本发明的方法有利地提供纯化的卤代烷氧基乙烷的连续

制备。或者,纯化程序可以单独进行,在这种情况下,反应器流出物将在离开流动反应器时开始收集,无需进一步处理,任选地储存,随后纯化。

[0105]

纯化程序的步骤a)中使用的极性溶剂可以是任何能引起流出物在极性相和包含卤代烷氧基乙烷的有机相之间相分离的极性溶剂。例如,极性溶剂可以是水。技术人员将能够识别适合此目的的其他极性溶剂。

[0106]

可以根据本领域技术人员已知的任何方式进行有机相与极性相的分离。例如,可以通过重力分离器(例如相分离罐)、超疏水筛、超疏油筛等来实现有机相与极性相的分离。对于本步骤的目的,本领域技术人员将能够确定将有机相与极性相有效分离的合适方法和程序。

[0107]

在纯化过程的步骤c)中,用胺处理包含卤代烷氧基乙烷的有机相。通常,用过量的胺处理有机相。取决于杂质的性质,胺可以是伯胺或仲胺。用于此目的的合适胺的实例包括乙二胺(1,2-二氨基乙烷)、1,3-二氨基丙烷、二亚乙基三胺、二正丙胺、正丁胺、乙醇胺、吡咯烷、2-氨基丁烷及其混合物。在一些实施方案中,胺选自乙二胺、1,3-二氨基丙烷、二亚乙基三胺及其混合物。

[0108]

在纯化程序的步骤d)中,在用胺处理后,用酸溶液洗涤有机相。这可确保有效除去该方法用于制备甲氧氟烷时形成的如乙烯基醚的杂质。酸溶液可以是含水酸溶液。酸溶液中使用的酸可以是任何能有效除去杂质如乙烯基醚的酸。用于纯化过程的合适的酸的实例包括盐酸、硫酸、亚硫酸、甲磺酸、三氟甲磺酸、磷酸、乙酸、三氟乙酸、硝酸、亚硝酸、次氯酸、亚氯酸、氯酸、高氯酸及其组合。在一个实施方案中,酸是甲磺酸(msa)。在一些实施方案中,酸溶液是至少10%、至少20%、至少30%或至少40%的酸溶液。可以用任何有效量的酸溶液洗涤有机相。例如,酸溶液可以按照0.25:1、0.5:1、1:1或2:1的体积比(酸溶液与有机相)添加至有机相中。

[0109]

出人意料地发现,在纯化过程中对有机相的酸处理可有效获得医药级卤代烷氧基乙烷(例如99.9%)。在这方面,酸对于有效除去杂质特别有效,同时对卤代烷氧基乙烷保持惰性。例如,在获得医药级甲氧氟烷的纯化过程中,使用本文所述的酸对于选择性除去乙烯基醚杂质(例如,1,1-二氯-2-氟-2-乙烯基甲醚)特别有效,同时保留反应中形成的甲氧氟烷。已经发现这对于合成纯度高于99%,例如纯度高达99.9%的甲氧氟烷特别有利。在这方面,已发现甲磺酸特别有效。

[0110]

基于以上所述,认为用酸处理反应器流出物(或其有机相)本身可能是独特且有利的。因此,在一些实施方案中,本发明的方法还包括纯化步骤,其中用酸处理反应器流出物或来自反应器流出物且含有卤代烷氧基乙烷的有机相。所述有机相可以是例如通过将反应器流出物与管线下游的极性溶剂(例如水)混合而产生的有机相。酸可以是本文所述的酸。例如,当本发明的方法还包括用酸处理反应器流出物或来自反应器流出物并含有卤代烷氧基乙烷的有机相的纯化步骤时,所述酸可以选自盐酸、硫酸、亚硫酸、甲磺酸、三氟甲磺酸、磷酸、乙酸、三氟乙酸、硝酸、亚硝酸、次氯酸、亚氯酸、氯酸、高氯酸及其组合。在一些实施方案中,酸是甲磺酸。在这些情况下,纯化步骤可以在本文所述的任何纯化条件下进行。例如,当本发明的方法还包括用酸处理反应器流出物或来自反应器流出物并含有卤代烷氧基乙烷的有机相的纯化步骤时,酸以酸溶液的形式提供(例如含水酸溶液),其为至少10%、至少20%、至少30%或至少40%的酸溶液。在这些情况下,可以用任何有效量的酸溶液洗涤有机

相。例如,酸溶液可以按照0.25:1、0.5:1、1:1或2:1的体积比(酸溶液与含有卤代烷氧基乙烷的部分反应器流出物的体积比)添加至含有卤代烷氧基乙烷的部分反应器流出物中。有利地,当本发明的方法还包括用酸处理反应器流出物或来自反应器流出物并含有卤代烷氧基乙烷的有机相的纯化步骤时,可以获得纯度高于99%,例如最高99.9%纯度的卤代烷氧基乙烷。

[0111]

在纯化过程的步骤c)中,由此形成的有机相的干燥可以根据本领域技术人员已知的任何方式进行。

[0112]

纯化程序还包括蒸馏干燥的有机相的步骤。这可以根据本领域技术人员已知的任何方法来实现。

[0113]

在一些实施方案中,纯化程序包括添加氧化剂。已发现所述氧化剂在除去杂质如乙烯基杂质(例如乙烯基醚)方面是有效的。因此,氧化剂可以作为酸溶液的补充或替代使用。因此,在一些实施方案中,本发明的方法还包括纯化程序,其包括以下步骤:a)将反应器流出物与极性溶剂混合以引起极性相和包含卤代烷氧基乙烷的有机相之间的相分离;b)将有机相与极性相分离;c)用胺处理有机相;d)用氧化剂洗涤有机相;e)干燥有机相;和f)蒸馏有机相以获得包含卤代烷氧基乙烷的纯化馏出物。任何能有效除去杂质如乙烯基醚的氧化剂均可用于纯化过程。合适的氧化剂的实例包括氧气、臭氧、单过硫酸氢钾(有或没有水)、过氧化物、过氧化氢、次氯酸盐(例如次氯酸钠)及其混合物。

[0114]

可以使有机相与酸溶液和/或氧化剂反应任何时间,以有效地确保杂质,如乙烯基醚不再被气相色谱检测。例如,可以使有机相与酸溶液和/或氧化剂反应足够长的时间以将纯度例如乙烯基醚降低至低于0.01重量%。在一些实施方案中,可以使有机相与酸溶液和/或氧化剂反应至少1小时、至少2小时、至少5小时、至少10小时、至少24小时、至少48小时或至少72小时。

[0115]

图1的示意图示出了可用于执行本发明的方法的实例性设置。设备(1)由流动反应器(2)组成,其中一条或多于一条管线位于其中(参见例如图2)。设备(1)包括可以储存碱/烷醇溶液(5)的储存器(7)和可以储存xclc=cf2化合物(6)的储存器(8)。在示意图中,储存器(8)以倒置气瓶的形式表示,如果需要,可用于储存气态xclc=cf2化合物(例如二氯二氟乙烯)。或者,储存器(8)可以是xclhc-cxf2化合物的液罐,该化合物在其储存温度下呈液体形式。单独的泵(3)和(4)提取碱/烷醇溶液(5)和xclc=cf2化合物(6)并分别通过管线(14)和(15)将它们泵入流动反应器(2)。在示意图中,冷却夹套(9)和(10)用于通过冷却介质将反应部件冷却至室温以下,其中冷却介质可以通过泵夹套冷却线(12)从冷却介质冷却装置(11)中递送。在示意图中,冷却介质冷却装置(11)也显示为连接至流动反应器(2)。反压系统(13)可以在打开和关闭位置之间操作以在一条或多于一条管线内设定期望的压力。

[0116]

在操作期间,碱/烷醇溶液(5)和xclc=cf2化合物(6)分别通过入口(19)和(18)进入流动反应器(2)。一旦进入内部,它们通过各自的管线插入混合以形成反应混合物(如图2的示意图中更详细地示出)。含有卤代烷氧基乙烷的反应器流出物通过出口(20)离开流动反应器(2),并且可以与储存在储存器(17)中的水混合并由泵(16)泵送通过管线(21)。然后反应器流出物和水的混合物可以流过静态混合器(22),并从管线(23)收集混合物用于进一步纯化。

[0117]

图2示出了适用于本发明方法的示例性实施方案的流动反应器的侧剖视图。碱/烷

醇溶液和xclc=cf2化合物之一在通过入口(25)的管线的端部进料,例如泵送。将碱/烷醇溶液和xclc=cf2化合物中的另一种通过入口(26)进料(例如泵送)至在混合口(mp)处插入管线的管线中。结果是碱/烷醇溶液和xclc=cf2化合物混合形成反应混合物,该反应混合物通过卷曲的管线(27)在混合口的下游流动。壳(28)可以填充有可以通过端口(29)引入的冷却介质(例如冷冻水)。当混合物流过时,卤代烷氧基乙烷沿管线形成,并且可以从出口(30)收集含有卤代烷氧基乙烷的流出物。随后可以将流出物与通过管线(31)提供的水在静态混合器(32)中混合。反应器可以包括一个或多于一个温度探头(tp)、混合端口(mp)、压力传感器(pt)和/或反压调节器(bpr)。

[0118]

有利地,本发明的方法可以有效地放大以用于卤代烷氧基乙烷的商业规模制备。这可以例如通过增加流动反应器中管线的数量来实现。由于保持了每条管线的内部几何形状,并且每条管线内的反应条件保持相同,因此可以调整该方法以制备更高量的卤代烷氧基乙烷,而对反应条件的重新优化最小化。这有利地确保了从实验室规模测试到生产的快速无缝转移。因此,在一些实施方案中,流动反应器包括至少5条管线、至少10条管线、至少25条管线、至少50条管线或至少100条管线。可替代地,或除上述之外,可以通过并联运行多个流动反应器来扩大生产。因此,在一些实施方案中,该方法包括将本文所述类型的反应器组分引入以并联流动排列连接的至少2个、至少5个、至少10个、至少20个流动反应器的步骤。

[0119]

现在将参考以下非限制性实施例来描述本发明的具体实施方式。

[0120]

实施例

[0121]

实施例1

[0122]

首先通过将约1.67kg koh溶解在约66.7l甲醇(分析级)中来制备2.5%的koh甲醇溶液。所有固体溶解,观察到溶解是放热的。采用以下koh/甲醇溶液参数。

[0123]

koh/甲醇溶液体积:66.67l

[0124]

储存器:蓝色塑料毛瑟桶

[0125]

koh/甲醇溶液泵流速:250ml/分钟

[0126]

泵再填充速率:400ml/分钟

[0127]

冷却夹套:是,连接至冷水机组。

[0128]

二氯二氟乙烯(dcdfe)(气体)用于形成反相气瓶(必须注意保持系统干燥,因为dcdfe会随时间与水分反应,释放出腐蚀性极强的hf)。dcdfe管线采用以下参数。

[0129]

dcdfe储存器体积:13.10l

[0130]

储存器:气瓶

[0131]

dcdfe泵流速:50ml/分钟

[0132]

泵再填充速率:70ml/分钟

[0133]

冷却夹套:是,连接至冷水机组。

[0134]

当反应器流出物离开流动反应器时,插入反应器流出物(即流动反应器下游)的水管线用于将反应器流出物与水(例如饮用水)混合。采用以下水管线参数。

[0135]

水:水(可饮用的)

[0136]

储水池体积:80.0l

[0137]

水泵流速:250ml/分钟

[0138]

将反应组分混合以形成反应混合物,并使其通过管线在流动反应器内流动,所述管线被设置在反应器内提供并联流动。流动反应器和各管线的参数如下。

[0139]

管线的总体积:1l

[0140]

单个管线直径(内径):1/4英尺(6.35mm)

[0141]

管线布置:5

×

5阵列

[0142]

反应混合物的总流速:300ml/分钟

[0143]

停留时间:约3.33分钟

[0144]

静态混合器(位于流动反应器中):是

[0145]

下面描述了为实现该实施例的目的而采用的装置和程序的细节。

[0146]

1、图1示出了包含根据该实施例使用的流动反应器(2)的合适的装置(1)的实施例。

[0147]

2、泵(3)和(4)用甲醇(试剂级)灌注,然后分别用来自第一储存器(7)和第二储存器(倒气瓶)(8)的koh/甲醇溶液(2.5%koh的甲醇溶液)(5)和dcdfe(6)装载/填充泵(3)和(4)。

[0148]

3、为了在期望温度下进行反应,泵配备有冷却夹套(9)和(10),通过泵夹套冷却管线(12)从冷水机组(11)输送的冷冻水将其冷却至低于5℃,冷水机组(11)已设置在0℃至5℃。如果需要,冷水机组(11)还可以连接至流动反应器。

[0149]

4、通过将反压系统(13)设置为打开位置以提供约10巴的压力来启动所有管线(注意在连续流动操作期间,管道系统压力将在约12巴至14巴下运行)。

[0150]

5、在操作期间,根据所需流速(250ml/分钟)将koh/甲醇溶液(5)从储存器(7)中通过泵管线(14)泵送至流动反应器。

[0151]

6、在操作期间,dcdfe(6)以期望的流速(50ml/分钟)从储存器(8)中通过泵管线(15)连续泵送至流动反应器。

[0152]

7、用泵(16)以250ml/分钟的流速从储存器(17)中连续泵送水。

[0153]

8、泵(3)和(4)同时启动,而泵(16)延迟最多60秒。

[0154]

9、koh/甲醇溶液(2.5%koh的甲醇溶液)(5)和dcdf(6)通过入口(18)和(19)进入流动反应器(2)。

[0155]

10、通过气相色谱监测反应器流出物中和相分离容器(未显示)中的反应器组分和反应产物的混合物的组成,并从t=10分钟开始以20分钟的间隔记录。下表1和表2分别再现了在反应运行期间取样的期望醚产物甲氧氟烷和乙烯基杂质(乙烯基甲醚)的制备结果。

[0156]

11、当反应器流出物通过出口(20)离开流动反应器时,它与从储存器(17)泵送的水(21)混合。

[0157]

12、在通过静态混合器(22)后,水/流出物的混合物通过管线(23)在超过270分钟的总反应时间以约57.4ml/分钟的速率收集。收集的总反应体积为15.44l,其中包含期望的醚产物(甲氧氟烷),粗收率约为90%。

[0158]

13、如果需要,可以在纯化前将粗甲氧氟烷产物混合物保持最多一周。

[0159]

表1:反应器流出物的组成

[0160][0161]

其中rt=停留时间;spec=规格(总峰面积%,即tpa%)

[0162]

表2:分相器中有机相的组成

[0163][0164]

其中rt=停留时间;spec=规格(总峰面积%,即tpa%)

[0165]

实施例2-纯化

[0166]

下面的方案6示出了涉及通过甲氧氟烷的进一步反应形成杂质的假设机理。

[0167][0168]

方案2由甲氧氟烷形成杂质的假设机制

[0169]

通过实施例1的步骤获得的有机相中的杂质主要由乙烯基甲醚杂质制成。如下从有机相中的粗甲氧氟烷产物中除去杂质。

[0170]

以受控方式(由于反应可能放热),将10体积%的甲磺酸(msa)溶液(基于20l粗甲氧氟烷产物的2l msa)缓慢添加到粗甲氧氟烷产物(在实施例1中获得的15.44l)中。获得初始反应温度为35℃

±

5℃。将混合物搅拌约45分钟,此后通过气相色谱不再检测到乙烯基甲醚(乙烯基醚)杂质。

[0171]

实施例3

[0172]

如下所述,使用实施例1中描述的那种装置设置,使用不同的参数进行多个反应。流动反应器和各管式流动管线的具体参数如下。

[0173]

管线的总内部体积:100ml

[0174]

单个管线直径(内径):1/4英尺(6.35mm)

[0175]

管线布置:4

×

3阵列

[0176]

静态混合器(位于流动反应器):是

[0177]

碱/甲醇溶液泵冷却夹套:是《15℃

[0178]

dcdfe泵冷却夹套:是《15℃

[0179]

下表3中详细描述了通过对反应器流出物进行气相色谱法测定的反应器流出物的工艺参数和组成。

[0180]

表3:dcdfe(二氯二氟乙烯)在不同反应条件下制备的甲氧氟烷百分比(%)

[0181][0182]

其中:exp.no是实验编号;gc是气相色谱;rt是管道系统中的停留时间。

[0183]

实施例4

[0184]

除了用10体积%甲磺酸(msa)溶液处理粗甲氧氟烷产物以除去乙烯基甲醚(乙烯基醚)杂质(根据实施例2,步骤(a)),显示以下试剂同样有效。

[0185]

氯化氢(37%)

[0186]

将约50体积%的hcl(37%)溶液加入到粗制甲氧氟烷产物中(即添加到粗制甲氧氟烷产物中),并监测约3小时45分钟,此后乙烯基甲醚(乙烯基醚)杂质被除去,气相色谱基本上检测不到0.01%的乙烯基杂质。

[0187]

时间0分钟:5.96%的乙烯基醚杂质

[0188]

时间1小时18分钟:0.15%的乙烯基醚杂质

[0189]

时间2小时:0.05%的乙烯基醚杂质

[0190]

时间3小时45分钟:0.01%的乙烯基醚杂质

[0191]

漂白

[0192]

将约5.6体积%的漂白溶液(相对于粗制甲氧氟烷产物的体积)加入到粗甲氧氟烷产物中,并搅拌约72小时,此后气相色谱基本上检测不到乙烯基甲醚(乙烯基醚)杂质,即0.01%的乙烯基杂质。

[0193]

有水单过硫酸氢钾和无水单过硫酸氢钾

[0194]

将4g单过硫酸氢钾/10ml水的约33体积%的水溶液添加到粗甲氧氟烷中(即加入到20ml粗甲氧氟烷产物中),并在约2.5小时的过程中搅拌,此后气相色谱基本上检测不到乙烯基甲醚(乙烯基醚)杂质。

[0195]

时间0:0.9%的乙烯基醚杂质

[0196]

时间1小时:0.002%的乙烯基醚杂质

[0197]

时间2.5小时:0.001%的乙烯基醚杂质

[0198]

在单独的测试中,将2g单过硫酸氢钾/10ml水的约33体积%的水溶液添加到粗甲氧氟烷中(即加入到20ml粗甲氧氟烷产物中),并在约2.5小时的过程中搅拌,此后气相色谱基本上检测不到乙烯基甲醚(乙烯基醚)杂质。

[0199]

时间0:0.9%的乙烯基醚杂质

[0200]

时间1小时:0.1%的乙烯基醚杂质

[0201]

时间2.5小时:0.06%的乙烯基醚杂质

[0202]

在单独的测试中,将4g单过硫酸氢钾/20ml水的约50体积%的水溶液添加到粗甲氧氟烷中(即加入到20ml粗甲氧氟烷产物中),并在约2小时的过程中搅拌,此后气相色谱基本上检测不到乙烯基甲醚(乙烯基醚)杂质,即0.06%。

[0203]

在单独的测试中,单过硫酸氢钾(2g)添加到粗甲氧氟烷(10ml)中,并在约3.25小时的过程中搅拌,此后气相色谱基本上检测不到乙烯基甲醚(乙烯基醚)杂质,即0.03%。

[0204]

实施例5

[0205]

在以下参数的基础上进行了许多其他的合成测试。

[0206]

koh/甲醇溶液:2.5%koh的甲醇溶液;流速250ml/分钟;预冷0℃至5℃。

[0207]

dcdfe:流速50ml/分钟;预冷0℃至5℃

[0208]

水:水(可饮用的);流速250ml/分钟;室温

[0209]

管线的总内部体积:约200ml至350ml(例如350ml)

[0210]

单个管线直径(内径):约2mm至10mm(例如4.5mm)

[0211]

单个管线长度:约12m至21m(例如21m)

[0212]

管线布置:盘绕

[0213]

流动反应器内的总流速(例如流出物流速):约50ml/分钟至500ml/分钟(例如300ml/分钟)

[0214]

在流动反应器中的停留时间:约》0分钟但《5分钟(例如》1分钟但《2分钟,例如约1分钟)

[0215]

静态混合器(位于流动反应器内):否

[0216]

壳(流动反应器外壳)夹套冷却:0℃至45℃(例如冷却至5℃或低于5℃)

[0217]

冷却液体:15%乙二醇水溶液

[0218]

下面描述了为实现该实施例的目的而采用的程序的细节。

[0219]

koh/甲醇溶液和dcdfe被泵送至混合点(t形段),在进入管线之前混合。在反应过程中,管线内的管线压力记录为1.5巴至3.5巴,并由流动反应器下游的反压调节器调节。离开流动反应器的反应器流出物与水混合,并且混合物通过线性静态混合器,然后被收集在收集容器/储存器中。

[0220]

分析静态混合器下游的反应器流出物/水混合物的三个样品(即样品1、2和3),结果显示在下表5、表6和表7中(分别对应于图4、图5、图6中所示的气相色谱图)。

[0221]

样品1在通过静态混合器后作为粗反应产物的“流入”样品被收集用于分析,以在15分钟运行时间提供管道系统中反应进程的实时分析。样品2和样品3通过静态混合器并收集在收集容器/储存器中后作为粗反应产物的“主体”样品被收集用于分析,以分别提供在15分钟和30分钟运行时间的粗反应产物的累积平均值。呈现的结果表明,粗反应产物(甲氧氟烷/dcdfe)的纯度/转化率为97.431%/2.016%(样品1:流入,15分钟)、96.956%/2.296%(样品2:收集的主体,15分钟)和97.989%/1.311%(样品3,收集的主体,30分钟)。

[0222]

表5:在15分钟运行时间内收集的粗反应产物流入样品的气相色谱分析(样品1)

[0223][0224]

其中rt=停留时间;并且rrt=相对停留时间

[0225]

表6:在15分钟运行时间内收集的粗反应产物的“收集的主体”样品的气相色谱分析(样品2)

[0226][0227]

其中rt=停留时间;并且rrt=相对停留时间

[0228]

表7:在30分钟运行时间内对粗反应产物的“收集的主体”样品的气相色谱分析(样品3)

[0229][0230]

其中rt=停留时间;并且rrt=相对停留时间

[0231]

在整个说明书和随后的权利要求中,除非上下文另有要求,否则“包含”将被理解为暗示包含所陈述的整数或步骤或整数组或步骤,但不排除任何其他整数或步骤或整数组或步骤。

[0232]

本说明书中对任何先前出版物(或从其衍生的信息)或任何已知事项的引用不是也不应被视为承认或承认或任何形式的暗示该先前出版物(或从它得到的信息)或已知物质构成本说明书所涉及的所努力领域中的公知常识的一部分。

[0233]

在不脱离本发明范围的情况下,许多修改对于本领域技术人员来说将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1