一种聚甲氧基二甲醚生产系统及生产方法与流程

1.本发明涉及石油化工领域,具体涉及一种聚甲氧基二甲醚生产系统及一种聚甲氧基二甲醚生产方法。

背景技术:

2.聚甲氧基二甲醚(polyoxymethylene dimethyl ethers,简称pode或dmmn)是近年来颇受关注的一种新型清洁油品添加剂,其可改善柴油燃烧、提高十六烷值、减少二氧化碳和no

x

排放。较适宜作为柴油添加剂的聚甲氧基二甲醚[ch3(och2)

n

och3]的n值为3≤n≤8,其中n=3~4最佳。n=2的低聚物和n=1的化合物(即甲缩醛),因沸点和闪点偏低,不适宜作为柴油添加剂;n>8的低聚物,在低温下易结晶,也不适宜作为柴油添加剂。只有n=3~4的低聚物具有与典型的柴油混合物有相当的沸点和闪点,本身的性质与柴油十分接近,具有较高的氧含量(45-49%),十六烷值在70-90,高于传统普通柴油的55-60,是较适宜的柴油添加剂。

[0003]

世界上pode的合成技术主要根据合成原料的来源来划分。从原料上以甲醇和甲醛为原料最为廉价,而三聚甲醛、多聚甲醛和甲缩醛都是甲醛进一步加工制造的产品,因而价格也相对较高。但是,甲醛通常都以水溶液的形式存在,含有大量的水,产物分离可能较困难,且在一些反应中,大量的水的存在,由于反应平衡的因素也会抑制反应的进行。由于聚甲氧基二甲醚在柴油添加剂领域具有巨大的应用价值,很长一段时间以来,众多的公司和研究院都在研究切实可行的工业生产技术。

[0004]

美国专利us6392102描述了通过使用包含甲醇和甲醛的料流在酸性催化剂存在下反应制备pomdme,甲醛通过二甲醚氧化获得,同时在催化蒸馏柱中去除反应物。这样获得甲缩醛、甲醇、水和pomdme的混合物。us6392102的方法通过二甲醚氧化制备甲醛,虽然在一定程度上减少了水含量(甲醛浓度>60%),但是整个工艺比较复杂,包括反应蒸馏、多个非均相反应器、蒸馏塔、吸收塔和喷雾塔,这需要高的开发和投资成本,以及操作过程中的养护费用。此外,以二甲醚代替甲醇生产甲醛,原料成本也相对较高。

[0005]

bp公司在聚甲氧基二甲醚的研究方面做了大量的工作。他们在专利us2002007089和us 6160186中公开了分别选用甲醇、甲醛、二甲醚以及甲缩醛为原料合成聚甲氧基二甲醚的工艺。

[0006]

该公司报道的由甲醇氧化制甲醛和甲醇反应合成聚甲氧基二甲醚的方法中描述,该工艺的第一过程即甲醇气相催化氧化制甲醛,选用含有铜、锌以及硫、砸、碲中的一种元素为活性组分的催化剂,将甲醇在高温下气相脱氢可得到甲醛、甲醇、氢气和一氧化碳的混合气,进一步冷却主要使甲醇浓缩,收集甲醛,使含有甲醛的液相部分与氢气、一氧化碳混合气的气相部分分离。该工艺第二过程的进料包括甲醇、甲醛和一种能够活化多相酸性催化剂的可溶性的缩合促进组分,甲醇和甲醛在多相酸性催化剂的存在下,于催化精馏塔中反应得到甲缩醛和更高聚合度的聚甲氧基二甲醚,并将二者分离,进一步,将产物通过一种阴离子交换树脂即得到可直接混入柴油的无酸产品,也可继续分馏,即通过蒸馏的方法得

到更优质的柴油添加组分。用于甲醇、甲醛缩合制甲缩醛和聚甲氧基二甲醚的酸性催化剂至少包括膨润土、蒙脱土、阳离子交换树脂或磺化氟烯烃树脂衍生物中的一种,优选磺化四氟乙烯树脂衍生物。最优选的酸性催化剂是至少一种由苯乙烯-二乙烯基苯共聚物、丙烯酸-二乙烯基苯共聚物和甲基丙烯酸-二乙烯基苯共聚物组成的阳离子交换树脂。该工艺将便宜易得的原料通过多相催化的方法合成聚甲氧基二甲醚,然而其产率仍然较低,pode

3-7

不超过24.0%。要进一步提高产率实现工业化,仍需付出很大的努力。

技术实现要素:

[0007]

鉴于上述现有技术中存在的问题,本发明的目的在于提供一种聚甲氧基二甲醚生产系统及一种聚甲氧基二甲醚生产方法,通过改进生产工艺,主要解决了现有技术中聚甲氧基二甲醚生产过程的原料选择、反应时间长、反应操作难、多聚甲醛转化率低、反应产物中有效组分低的问题。本发明所提供的生产方法可实际工业生产聚甲氧基二甲醚,且该方法具有操作简单、反应时间可控、目标组分高,可具体工业应用的特点。

[0008]

本发明一方面提供一种聚甲氧基二甲醚生产系统,包括:

[0009]

反应器;

[0010]

与所述反应器相连接的过滤器;

[0011]

与所述过滤器相连接的反应液中间罐;以及

[0012]

与所述反应液中间罐相连接的阴离子树脂中和罐。

[0013]

根据本发明,所述聚甲氧基二甲醚生产系统还包括与所述阴离子树脂中和罐相连接的反应液收集罐。

[0014]

根据本发明,优选地,所述反应器为具有伴热和撤热功能的搅拌反应釜,如夹套釜式搅拌反应器。

[0015]

本申请的发明人经研究发现,与传统的反应器(例如专利cn106278835a中所使用的带内衬的不锈钢反应釜)相比,使用夹套釜式搅拌反应器,有利于反应物的充分混合、控制反应器内的温度,使得温度分布均匀。另外,反应液中间罐的设置,减少甚至避免了反应液腐蚀设备及反应液中的副产物在酸性条件下的聚合。

[0016]

根据本发明,所述阴离子树脂中和罐中装填有固体碱催化剂、阴离子交换树脂催化剂和碱性分子筛中的至少一种。本申请的发明人经研究发现,阴离子树脂中和罐的设置,有利于防止反应液腐蚀设备及反应液中的副产物在酸性条件下聚合。

[0017]

在本发明的一个优选的实施方式中,所述夹套釜式搅拌反应器的出料口位于所述夹套釜式搅拌反应器的40%-80%高度处。

[0018]

在本发明的一个优选的实施方式中,所述反应器的出料口位于所述反应器的50%-70%高度处。

[0019]

在本发明的一个优选的实施方式中,所述反应器的出料口位于所述反应器的60%-70%高度处。

[0020]

根据本发明,将反应器的出料口设置在反应器的50%-70%高度处,尤其是60%-70%高度处,能够初步过滤产物物流中夹带的催化剂,有利于降低产物物流中的催化剂的含量。

[0021]

在本发明的一个优选的实施方式中,所述反应器和所述反应液中间罐的位差高度

不小于1.5m。

[0022]

在本发明的一个优选的实施方式中,所述反应器和所述反应液中间罐的位差高度不小于2.0m。

[0023]

根据本发明,当反应器和反应液中间罐的位差高度不小于1.5m时,尤其是不小于2.0m时,能够利用重力位差实现物流的输送。

[0024]

在本发明的一个优选的实施方式中,所述过滤器的筛网目数在50以上,例如过滤器的筛网目数可选择80-100。

[0025]

根据本发明,当过滤器的筛网目数在本申请的限定范围内时,有利于有效地过滤阳离子交换树脂催化剂,提高反应产物中有效组分的含量。

[0026]

本发明另一方面提供一种聚甲氧基二甲醚生产方法,包括:

[0027]

a)将甲缩醛和多聚甲醛通入夹套釜式搅拌反应器,使所述甲缩醛和多聚甲醛在催化剂的存在下进行反应,制得第一反应液;

[0028]

b)对所述第一反应液进行降温处理后,使其从所述夹套釜式搅拌反应器的中段或中上段流出,通过过滤器进行过滤处理后,得到第二反应液;

[0029]

c)将所述第二反应液送至反应液中间罐,得到第三反应液;

[0030]

d)使所述第三反应液进入阴离子树脂中和罐进行循环中和反应,得到含聚甲氧基二甲醚的第四反应液;

[0031]

优选地,所述第四反应液的ph值为6.7-7.5。

[0032]

本申请的发明人经研究发现,通过使反应液进入阴离子树脂中和罐进行循环中和反应,能够防止反应液腐蚀设备及反应液中的副产物在酸性条件下聚合,并且有利于后续的精馏操作的进行。进一步地,当反应液的ph值达到6.7-7.5时,表明反应液腐蚀设备及反应液中的副产物在酸性条件下的聚合的可能性大大降低。

[0033]

根据本发明,更优选地,第四反应液的ph值为6.9-7.1。

[0034]

根据本发明,所述阳离子交换树脂催化剂选自固体酸催化剂、阳离子树脂催化剂和酸性催化剂中的至少一种。当选用上述阳离子交换树脂催化剂时,有利于聚甲氧基二甲醚产品的合成。

[0035]

根据本发明,甲缩醛和多聚甲醛的质量比为(1-6.5):1。

[0036]

根据本发明,以甲缩醛和多聚甲醛的总质量为计算基准,阳离子交换树脂催化剂的用量为5wt%-20wt%。

[0037]

在本发明的一个优选的实施方式中,聚甲氧基二甲醚生产方法,还包括:

[0038]

e)在所述步骤a)完成后,将甲缩醛和多聚甲醛通入另一夹套釜式搅拌反应器,重复进行步骤a)-c)。

[0039]

根据本发明,通过两个反应器尤其是夹套釜式搅拌反应器的配合使用,能够保证反应连续进行,有利于缩短反应时间,提高反应效率。

[0040]

在本发明的一个优选的实施方式中,所述反应的反应时间为0.5h~2h,优选为0.5h~1.5h。

[0041]

根据本发明,当反应时间小于0.5h时,pode

3-5

的合成反应没有充分完成;当反应时间大于2h时,非目标组分pode

6-8

组分会增加。因此,为了平衡目标产品pode

3-5

和非目标组分pode

6-8

的分布,将反应时间控制在上述范围内。

[0042]

可以理解,反应的反应时间为0.5h~2h(或0.5h~1.5h)意味着反应器进料在两个反应器间地切换时间间隔为0.5h~2h(或0.5h~1.5h)。

[0043]

在本发明的一个优选的实施方式中,所述反应的反应温度为80℃~140℃,优选为90℃~120℃。

[0044]

根据本发明,当反应温度在本申请的限定范围内时,可以最大发挥催化剂的性能,进而有利于合成目标产品聚甲氧基二甲醚。

[0045]

根据本发明,反应的反应温度由热媒介来控制,热媒介优选导热油及低压蒸汽。

[0046]

在本发明的一个优选的实施方式中,所述反应的反应压力为300kpa~800kpa,优选为400kpa~600kpa,优选地,所述反应压力通过惰性气体控制,更优选地,所述惰性气体选自氮气、氩气和氦气中的至少一种,更优选地,所述惰性气体为氮气。

[0047]

根据本发明,反应的搅拌转速为300r/min~900r/min。

[0048]

在本发明的一个优选的实施方式中,所述降温处理的温度为30℃-60℃。

[0049]

根据本发明,所述降温处理包括通过夹套内的冷媒介对反应液进行撤热降温。

[0050]

根据本发明,冷媒介优选导热油及低压蒸汽。

[0051]

在本发明的一个优选的实施方式中,所述反应液中间罐的温度为30℃-60℃,优选为40℃-50℃;压力为100kpa-200kpa,优选为100kpa-150kpa。

[0052]

在本发明的一个优选的实施方式中,所述循环中和反应的温度为30℃-60℃,优选为40℃-50℃;压力为100kpa-200kpa,优选为100kpa-150kpa;时间为0.4h~2h,优选为0.5h~1h。

[0053]

采用本发明的技术方案,可有效进行多聚甲醛与甲缩醛的合成反应,两个反应器的切换操作保证了生产的连续进行,对于实际聚甲氧基二甲醚的生产取得了良好效果。

附图说明

[0054]

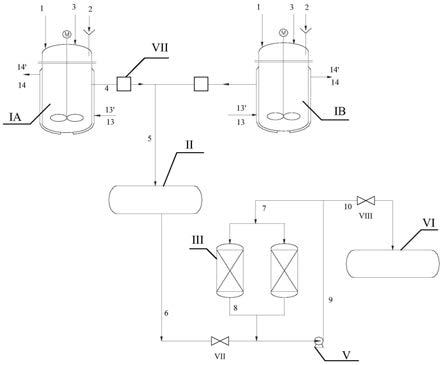

图1是实施例1和实施例2的流程示意图。

[0055]

附图标记说明:i a,ib-夹套釜式搅拌反应器;ii-反应液中间罐;iii-阴离子树脂中和罐;vi-反应液收集罐;v-循环出料泵;vii-过滤器。

[0056]

1-甲缩醛(dimethoxymethane,简称dmm);2-多聚甲醛;3-惰性气体;4-第一反应液;5-第二反应液;6-第三反应液;7-进入阴离子中和罐的循环进料;8-阴离子树脂中和罐的出料;9-经循环出料泵v输送的阴离子中和罐的反应液;10-第四反应液,13为热媒介进料,13’为冷媒介进料,14为热媒介出料,14’为冷媒介出料。

具体实施方式

[0057]

以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

[0058]

实施例1

[0059]

步骤一:将141kg多聚甲醛(2)和600kg甲缩醛(1)通入体积为2立方米的夹套釜式搅拌反应器(ia,其内装有140kg阳离子树脂催化剂),通过导热油(13)进料控制反应温度为100℃,通过氮气(3)调节压力为500kpa,并且在500r/min的转速下,连续搅拌0.5h,制得第一反应液(4)。

[0060]

步骤二:通过导热油进料(13’)对第一反应液(4)进行撤热降温,当第一反应液(4)的温度降至30℃后,将第一反应液(4)从夹套釜式搅拌反应器(ia)的出料口(出料口位于夹套釜式搅拌反应器的60%高度处)排出,经过滤器(vii,过滤器筛网目数为50)进行过滤处理后制得第二反应液(5)。

[0061]

步骤三:使第二反应液(5)在重力位差作用下流入反应液中间罐(ii,其与夹套釜式搅拌反应器ia的位差高度为2.0m,反应液中间罐的温度为45℃;压力为100kpa),制得第三反应液(6)。

[0062]

步骤四:在步骤一完成后,将141kg多聚甲醛(2)和600kg甲缩醛(1)通入体积为2立方米的另一夹套釜式搅拌反应器(ib,其内装有140kg阳离子树脂催化剂),进行和步骤一至步骤三相同的操作。

[0063]

步骤五:使第三反应液(6)进入阴离子树脂中和罐(iii),并在循环出料泵(v)的作用下,在温度为40℃,压力为100kpa的条件下循环0.5h,经检测,当阴离子中和罐中的反应液(7-9)的ph=6.9后,制得含聚甲氧基二甲醚的第四反应液(10),并通过循环出料泵将第四反应液(10)输送至反应液收集罐(vi)。

[0064]

整个反应的单程时间为60分钟,多聚甲醛的转化率为88%,第四反应液(10)中pode

3-4

的含量为16%。

[0065]

实施例2

[0066]

步骤一:将160kg多聚甲醛(2)和650kg甲缩醛(1)通入体积为2立方米的夹套釜式搅拌反应器(ia,其内装有160kg阳离子树脂催化剂),通过导热油(13)进料控制反应温度为120℃,通过氮气(3)调节压力为600kpa,并且在500r/min的转速下,连续搅拌0.5h,制得第一反应液(4)。

[0067]

步骤二:通过导热油进料(13’)对第一反应液(4)进行撤热降温,当第一反应液(4)的温度降至40℃后,将第一反应液(4)从夹套釜式搅拌反应器(ia)的出料口(出料口位于夹套釜式搅拌反应器的55%高度处)排出,经过滤器(vii,过滤器筛网目数为80)进行过滤处理后制得第二反应液(5)。

[0068]

步骤三:使第二反应液(5)在重力位差作用下流入反应液中间罐(ii,其与夹套釜式搅拌反应器ia的位差高度为2.0m,反应液中间罐的温度为50℃;压力为110kpa),制得第三反应液(6)。

[0069]

步骤四:在步骤一完成后,将160kg多聚甲醛(2)和650kg甲缩醛(1)通入体积为2立方米的另一夹套釜式搅拌反应器(ib,其内装有160kg阳离子树脂催化剂),进行和步骤一至步骤三相同的操作。

[0070]

步骤五:使第三反应液(6)进入阴离子树脂中和罐(iii),并在循环出料泵(v)的作用下,在温度为50℃,压力为110kpa的条件下循环0.5h,经检测,当阴离子中和罐中的反应液(7-9)的ph=6.9后,制得含聚甲氧基二甲醚的第四反应液(10),并通过循环出料泵将第四反应液(10)输送至反应液收集罐(vi)。

[0071]

整个反应的单程时间为60分钟,多聚甲醛的转化率为90%,第四反应液(10)中pode

3-4

的含量为18%。

[0072]

实施例3

[0073]

按照实施例2中的方式生产聚甲氧基二甲醚,不同之处仅在于夹套釜式搅拌反应

器(ia)的出料口位于夹套釜式搅拌反应器的45%高度处。

[0074]

结果表明,多聚甲醛的转化率为89%,第四反应液(10)中pode

3-4

的含量为17%。

[0075]

实施例4

[0076]

按照实施例2中的方式生产聚甲氧基二甲醚,不同之处仅在于过滤器vii的筛网目数为45。

[0077]

结果表明,多聚甲醛的转化率为89.5%,第四反应液(10)中pode

3-4

的含量为17.8%。

[0078]

实施例5

[0079]

按照实施例2中的方式生产聚甲氧基二甲醚,不同之处仅在于反应液中间罐ii与夹套釜式搅拌反应器ia的位差高度为1.0m。

[0080]

结果表明,多聚甲醛的转化率为87%,第四反应液(10)中pode

3-4

的含量为16%。

[0081]

实施例6

[0082]

按照实施例2中的方式生产聚甲氧基二甲醚,不同之处仅在于:

[0083]

步骤五:使第三反应液(6)进入阴离子树脂中和罐(iii),并在循环出料泵(v)的作用下,在温度为70℃,压力为90kpa的条件下循环0.5h,经检测,当阴离子中和罐中的反应液(7-9)的ph=6.5后,制得含聚甲氧基二甲醚的第四反应液(10),并通过循环出料泵将第四反应液(10)输送至反应液收集罐(vi)。

[0084]

结果表明,多聚甲醛的转化率为90%,第四反应液(10)中pode

3-4

的含量为18%。虽然多聚甲醛的转化率和pode

3-4

的含量与实施例2相当,但反应液容易腐蚀设备,反应液中的副产物在酸性条件下发生了聚合。

[0085]

对比例1

[0086]

采用搅拌反应间歇反应器。

[0087]

每次以总计400kg多聚甲醛和1500kg甲缩醛投入3台并联的体积为1立方米的搅拌反应间歇反应器(其内装有40kg 001x7强酸性苯乙烯系阳离子交换树脂),在110℃的反应温度,500kpa的反应压力下,反应4小时后进入分离单元。

[0088]

经检测,多聚甲醛转化率为70%,而反应液中的pode

3-5

只有20%。

[0089]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1