一种高纯度烷氧基铝的制备方法与流程

1.本发明为一种高纯度烷氧基铝的制备方法,具体地说,是一种以金属铝和脂肪醇为原料制备高纯度烷氧基铝的方法。

背景技术:

2.高纯氧化铝通常是指纯度为4n级以上的超细氧化铝粉体,它是一种不溶于水、可溶于酸和碱的无机金属氧化物,因其具有远超于普通氧化铝的优异物理化学性质,作为原材料广泛应用于催化重整、异构化、加氢等炼油催化过程中,同时用于汽车尾气催化剂、净水剂和尾气处理等环保领域。近年来,随着国内手机市场的蓬勃发展以及新能源产品的广泛使用,高纯度氧化铝的应用领域得到进一步拓展,在蓝宝石制备、抗静电剂和高性能陶瓷等新兴领域的应用日益增多。

3.目前,国内外对高纯氧化铝的制备方法有很多研究,主要采用的方法有改良拜耳法、溶胶-凝胶法、醇铝水解法、硫酸铝铵热解法、水热合成法、碳酸铝铵热解法等。醇铝水解法的优点在于以金属铝和脂肪醇为原料,反应过程中不引入杂质离子,且可通过减压蒸馏或重结晶进一步提纯,得到的氢氧化铝粉体的纯度更高。

4.醇铝水解法制备高纯氧化铝的主要过程包括:烷氧基铝的合成、烷氧基铝的水解、氢氧化铝浆液的后处理及干燥等过程。上世纪50年代开始,人们就对烷氧基铝的制备过程开展了大量研究工作,主要集中在使用催化剂,以金属铝和脂肪醇为原料直接反应生成烷氧基铝,该反应常见的催化剂有:hgcl2,cucl2,fecl3,sncl4、bcl3、alcl3、卤化钛或异丙醇铝等,不同催化剂所实现的催化效果不同。

5.usp2579251和usp2636865公开了以hgcl2、cucl2、fecl3、sncl4、b2o3和i2为催化剂,催化金属铝和脂肪醇反应生成烷基氧基铝。加入上述催化剂的目的是去除金属铝表面的氧化膜,但hgcl2作为催化剂,引入了汞离子,不适合大规模生产;而其它催化剂cucl2,fecl3,sncl4和bcl3催化效率较低,烷氧基铝收率较低。

6.cn104230662a公开了一种以alcl3为催化剂,催化金属铝和异丙醇反应制备高纯异丙醇铝的方法。该法催化的反应为alcl3先与异丙醇反应生成hcl,使溶液中h

+

溶度升高,h

+

又与铝反应生成h2和al

3+

,al

3+

又会与异丙醇反应生成异丙醇铝和h

+

,使反应循环往复。该法所用异丙醇分两步加入,第一步先将异丙醇用异丙醇铝脱水,第二步再将5n异丙醇铝、无水三氯化铝和金属铝加入其中反应。

7.cn101935326a公开了一种烷氧基铝的制备方法,以卤化钛为催化剂,催化金属铝和脂肪醇反应,该方法反应温度较低,副反应减少,提高了产物收率,但其使用催化剂引入了新的杂质,对于烷氧基铝的纯度有一定影响。

8.cn104355967a公开了一种自催化一步合成异丙氧基铝的方法,以异丙氧基铝为催化剂,催化金属铝和异丙醇反应生成异丙氧基铝。该方法虽能减少杂质引入量,但催化反应速率低,反应时间较长。

9.cn102050700a公开了一种烷氧基铝的制备方法,将铝丝和/或铝粉与铝锭放入反

应器,在惰性环境下,将脂肪醇分两部分加入反应器,第一部分加量较少,用于引发反应,第二部分加量较多,用于促使铝锭与醇反应生成烷氧基铝。

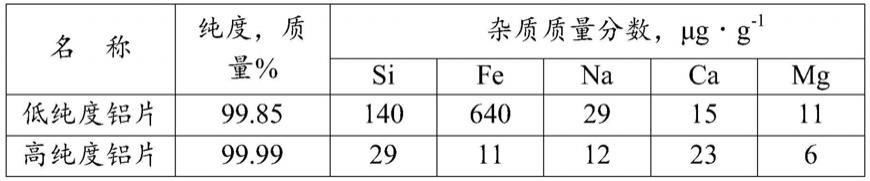

技术实现要素:

10.本发明的目的是提供一种高纯度烷氧基铝的制备方法,该法可有效缩短脂肪醇和金属铝反应的时间,且不引入金属铝所带杂质以外的其它杂质。

11.本发明提供的高纯度烷氧基铝的制备方法,包括在活化铝存在下,将高纯度铝和c3~c6的脂肪醇按1:3~5的摩尔比在不高于醇沸点的温度下反应,得到高纯度烷氧基铝,活化铝与高纯度铝的质量比为1~10%,所述的活化铝为将低纯度铝与c3~c6的脂肪醇按1:1.5~2.9的摩尔比在不高于醇沸点的温度下充分反应后剩余的铝,所述低纯度铝的纯度不大于99.90质量%,高纯度铝的纯度不小于99.99质量%。

12.本发明方法以较低纯度的活化铝为引发反应的催化剂,使脂肪醇和高纯度铝反应制备高纯度烷氧基铝,反应可在较为温和的条件下进行,反应引发时间短,反应速率高,可有效缩短反应时间。另外,反应所用活化金属铝少,且不引入金属铝所带杂质以外的其它杂质。

具体实施方式

13.本发明方法将低纯度铝与c3~c6的脂肪醇按铝适量过量的配比反应,除去铝表面的氧化膜,反应后剩余的金属铝为活化铝,将其作为催化剂,使高纯度铝与c3~c6的脂肪醇反应,可减少副反应的发生,提高引发速率和反应速率,从而缩短引发时间和反应时间。本发明所用催化剂由低纯度铝用醇活化而得,其杂质含量少,不会引入外来杂质,并且催化剂用量小,对产物纯度基本无影响,可得到高纯度的烷氧基铝。

14.本发明方法用低纯度铝与脂肪醇反应制备活化铝,所述低纯度铝的纯度优选为99.00~99.90质量%。所述低纯度铝与c3~c6的脂肪醇的摩尔比优选1:2.1~2.9。优选地,反应后得到的活化铝在使用前用惰性气体密封保存,所述的惰性气体优选氮气。若将反应后得到的活化铝在使用前暴露于空气中,其活性将有所下降。

15.本发明方法将高纯度铝和c3~c6的脂肪醇在活化铝存在下进行反应,优选地,所述高纯度铝和c3~c6的脂肪醇的摩尔比为1:3.2~4.5。所述活化铝与高纯度铝的质量比优选2~9%。

16.本发明方法中,制备活化铝和用活化铝为催化剂使高纯度铝和c3~c6的脂肪醇进行反应的反应温度均应不高于所述醇的沸点,所述的反应温度优选为醇沸点以下20℃至醇沸点。反应温度太低,反应的引发较慢,反应速率较慢;反应温度过高,则可能造成反应速率过快,使得反应短时间内放热太多,温度超过脂肪醇沸点过多而暴沸。

17.本发明方法所述的高纯度铝和低纯度铝为铝块、铝豆、铝片、铝丝或铝屑。所述的c3~c6的脂肪醇可为正丙醇、异丙醇、正丁醇、异丁醇、正戊醇、异戊醇、正己醇或异己醇。

18.本发明方法中,当所述的醇为c5~c6的脂肪醇时,醇与高纯度铝开始反应后,反应较为迅速,为防止反应产热过多引起暴沸,优选采用两步加料进行反应,即先将反应所用的高纯度铝和脂肪醇分成两部分,将第一部分的高纯度铝和脂肪醇与活化铝接触进行反应,待反应稳定后再加入第二部分的高纯度铝和脂肪醇,优选地,第一部分所用高纯度铝的摩

尔数占所用高纯度铝的总摩尔数的0.1~0.5,第一部分所用醇的摩尔数占所用醇的总摩尔数的0.1~0.5。

19.下面通过实例详细说明本发明,但本发明并不限于此。

20.实例1

21.(1)制备活化铝

22.在带有加热和冷凝系统的三口烧瓶内,加入13.6g纯度为99.85质量%低纯度铝片(0.504mol),其杂质含量见表1,取105ml纯度为99.5质量%的无水异丙醇(1.365mol)加入三口烧瓶中浸没金属铝。

23.逐渐升温至82℃,使异丙醇和低纯度铝片反应,并保持冷凝回流,直至溶液无明显气泡产生,降温至60℃,取出反应剩余的低纯度铝片为活化铝片,将其置于n2中密封保存。

24.(2)制备高纯烷氧基铝

25.取1.1g(1)步制备的于n2中密封保存的活化铝片(0.041mol),与13.5g纯度为99.99质量%的高纯度铝丝(0.5mol)一同加入带有加热和冷凝系统的三口烧瓶中,取140ml纯度为99.5质量%的无水异丙醇(1.819mol)加入三口烧瓶中浸没金属铝;逐渐升温至82℃,并保持冷凝回流,当异丙醇中有气泡冒出时,引发反应开始,维持82℃持续反应,直至反应体系中无明显气泡产生,反应结束。降温至60℃,得到120.88g的异丙氧基铝的异丙醇溶液,引发反应时间(投料至引发反应开始时间)和反应时间(开始反应至结束时间)见表2。

26.将异丙氧基铝的异丙醇溶液维持在65℃,加入160g的去离子水进行水解,生成氢氧化铝浆液相和异丙醇相,分离异丙醇相,将所得的氢氧化铝浆液相水洗除去夹带的醇,120℃干燥12小时,得到高纯度氢氧化铝,其纯度和杂质含量见表3。

27.实例2

28.按实例1的方法制备高纯烷氧基铝,不同的是(2)步加入13.36g(0.495mol)纯度为99.99质量%的高纯度铝丝,0.16g(0.006mol)(1)步制备的于n2中密封保存的活化铝片。降温后得到115.91g的异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

29.实例3

30.按实例1的方法制备高纯烷氧基铝,不同的是(2)步加入13.1g(0.485mol)纯度为99.99质量%的高纯度铝丝,0.4g(0.015mol)(1)步制备的于n2中密封保存的活化铝片。降温后得到115.89g的异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

31.实例4

32.按实例1的方法制备高纯烷氧基铝,不同的是(2)步加入12.9g(0.478mol)纯度为99.99质量%的高纯度铝丝,0.7g(0.026mol)(1)步制备的于n2中密封保存的活化铝片。降温后得到117.76g的异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

33.实例5

34.按实例1的方法制备高纯烷氧基铝,不同的是(1)步加入的无水异丙醇为70ml(0.910mol),(2)步反应后降温至60℃,得到120.03g的异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度

和杂质含量见表3。

35.实例6

36.取1.0g按实例1(1)步方法制备的于n2中密封保存的活化铝片(0.037mol),与6.12g纯度为99.99质量%的高纯度铝丝(0.227mol)一同加入带有加热和冷凝系统的三口烧瓶中,取100ml纯度为99.5质量%的无水正己醇(0.793mol)加入三口烧瓶中浸没金属铝;逐渐升温至140℃,并保持冷凝回流,当正己醇中有气泡冒出时,引发反应开始,维持140℃,待反应保持稳定后,再加入7.51g纯度为99.99质量%的高纯度铝丝(0.278mol),并持续缓慢滴加126ml纯度为99.5质量%的无水正己醇(0.999mol),继续在此温度下进行反应,直至反应体系中无明显气泡产生,反应结束。

37.降温至70℃,得到189.90g正己氧基铝的正己醇溶液,引发反应时间和反应时间见表2。

38.正己氧基铝的正己醇溶液中加入250g的去离子水于90℃水解,生成氢氧化铝浆液相和正己醇相,分离正己醇相,将所得的氢氧化铝浆液相水洗除去夹带的醇,120℃干燥12小时,得到高纯度氢氧化铝,其纯度和杂质含量见表3。

39.实例7

40.按实例1的方法制备异丙氧基铝,不同的是(2)步加入的催化剂为1.1g实例1(1)步中取出的反应后剩余的金属铝片,该铝片使用前未经氮气密封,而是暴露于空气中。降温后得到120.11g异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

41.对比例1

42.按实例1(2)步的方法制备异丙氧基铝,不同的是在反应物中加入5.3g(0.026mol)无水异丙氧基铝为催化剂,降温后得到121.97g异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

43.对比例2

44.按cn102050700a方法制备烷氧基铝

45.在带有加热和冷凝系统的三口烧瓶内,加入13.6g纯度为99.99质量%的高纯度铝丝(0.504mol),再加入70ml纯度为99.5质量%的无水异丙醇(0.914mol)浸没金属铝。

46.逐渐升温至82℃,并保持冷凝回流,当异丙醇中有气泡冒出时,引发反应开始,待反应保持稳定后,加入70ml纯度为99.5质量%的无水异丙醇(0.914mol),保持溶液温度至溶液无明显气泡产生,反应结束。降温至60℃,得到120.13g的异丙氧基铝的异丙醇溶液,引发反应时间和反应时间见表2。

47.将异丙氧基铝的异丙醇溶液维持在65℃,加入160g的常温水水解,生成氢氧化铝浆液相和异丙醇相,分离异丙醇相,将所得的氢氧化铝浆液相水洗除去夹带的醇,120℃干燥12小时,得到高纯度氢氧化铝,其纯度和杂质含量见表3。

48.对比例3

49.按实例1的方法制备异丙氧基铝,不同的是(1)步制备活化铝所用铝片为纯度为99.99质量%的高纯度铝片,(2)步反应后经降温至60℃,得到120.07g的异丙氧基铝的异丙醇溶液。反应引发时间和反应完成时间具体见表1,引发反应时间和反应时间见表2,将异丙

氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

50.对比例4

51.按实例6的方法制备正己氧基铝,不同的是不加入活化铝片,金属铝丝和正己醇经两次加料反应后,降温至70℃得到187.77g正己氧基铝的正己醇溶液。引发反应时间和反应时间见表2,将正己氧基铝的正己醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

52.对比例5

53.按实例1的方法制备异丙氧基铝,不同的是(1)步制备低纯度活化铝的过程中,加入的无水异丙醇为35ml(0.456mol)。(2)步反应后经降温至60℃,得到120.01g异丙氧基铝的异丙醇溶液,引发反应时间、反应时间见表2,引发反应时间和反应时间见表2,将异丙氧基铝的异丙醇溶液水解后制得的高纯度氢氧化铝的纯度和杂质含量见表3。

54.表1

[0055][0056]

表2

[0057]

实例号引发反应时间,min反应时间,h12022160831203.54302.55808681.57503.5对比例17015对比例226024对比例315024对比例4152.0对比例510014

[0058]

表3

[0059]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1