一种PBT复合材料及其制备方法与流程

一种pbt复合材料及其制备方法

技术领域

1.本发明属于高分子材料领域,具体涉及一种pbt复合材料及其制备方法。

背景技术:

2.聚对苯二甲酸乙二醇酯(pbt)是一种广泛应用的高分子聚酯树脂,其具有良好的耐疲劳性,较好的耐热性,优良的尺寸稳定性等优点,但是在一些特定领域内,对pbt的力学性能要求比较高,普通pbt复合材料已经不能满足这种需求,这限制了pbt复合材料在一些特定领域中的应用。

3.黄麻纤维是一种纤维素纤维,其表面呈竹子节状或x型节状,细胞厚度整齐,没有天然卷曲,其纤维本身具有良好的力学性能,因此众多研究者致力于将黄麻纤维运用到工程塑料改性领域。但是黄麻纤维分子结构中含有大量的羟基官能团,分子链之间和分子链内部氢键作用强烈,表面出较强的极性和亲水性,使黄麻纤维与树脂基体之间的相容性差,二者难以形成混合均匀的体系,从而导致黄麻纤维不能有效的提高复合材料的综合性能,为此对黄麻纤维进行物理或化学改性处理,以改变其表面形态、晶态、表面能、极性、表面化学组成并除去纤维表面弱边界层,从而提高基体树脂和黄麻纤维之间的相容性。黄麻纤维的表面处理方法有碱处理法、界面偶合法、基体改性法、复合处理法等,常用的有碱处理法和界面偶合法,但是碱处理法会使纤维束发生降解,而界面偶合法处理黄麻纤维时会破坏纤维分子链间的氢键作用,使黄麻纤维本身的拉伸强度和拉伸模量降低,从而不能最大幅度的提高复合材料的力学性能。

技术实现要素:

4.有鉴于此,本发明有必要提供一种pbt复合材料,通过在pbt基体中加入表面接枝有甲基丙烯酸缩水甘油酯的黄麻纤维,从而有效增强黄麻纤维与pbt基体树脂的界面作用,提高pbt复合材料的力学性能,解决了现有的改性黄麻纤维对pbt复合材料力学性能提升有限的技术问题。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种pbt复合材料,其由80份-100份pbt、10份-20份改性黄麻纤维和0.1份-0.5份抗氧剂按照重量份制备而成,所述改性黄麻纤维为表面接枝有甲基丙烯酸缩水甘油酯的黄麻纤维。

7.进一步的,本发明中的抗氧剂可以是本领域中的常规选择,在本发明的一些具体的实施方式中,所述抗氧剂选自三(2,4-二叔丁基)亚磷酸苯酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、1,3,5-三甲基-2,4,6-(3,5-二叔丁基-4-羟基苯甲基)苯中的一种或两种以上的混合,可以理解的是,本发明中的抗氧剂包括但不限于上述几种。

[0008]

进一步的,所述改性黄麻纤维的制备包括以下步骤:

[0009]

s1、将黄麻纤维、甲基丙烯酸缩水甘油酯、甲苯、过氧化二苯甲酰混合后加热搅拌,得到溶液a;其中,甲苯作为甲基丙烯酸缩水甘油酯和过氧化苯甲酰的溶剂,而过氧化二苯

甲酰在该步骤中作为引发剂引发自由基聚合反应。

[0010]

s2、将所述溶液a过滤,得到产物b,将所述产物b加入n,n-二甲基甲酰胺中搅拌后,过滤、干燥,制得所述改性黄麻纤维,n,n-二甲基甲酰胺作为溶剂用于去除反应体系中的小分子单体和反应副产物。

[0011]

优选的,步骤s1中,所述黄麻纤维单丝直径10-12μm。

[0012]

优选的,步骤s1中,所述黄麻纤维、甲基丙烯酸缩水甘油酯、甲苯、过氧化二苯甲酰的质量比为(60-80):(8-10):(200-280):(0.1-0.3)。

[0013]

进一步的,步骤s1中,所述加热搅拌的具体步骤为:于60-80℃搅拌反应16-20h,可以理解的是,这里采用加热搅拌从而有助于自由基聚合反应的进行。

[0014]

优选的,步骤s2中,所述产物b和所述n,n-二甲基甲酰胺的质量比为(30-50):(200-240)。

[0015]

进一步的,步骤s2中,所述搅拌的具体步骤为:常温下搅拌反应4-6h;

[0016]

所述干燥的具体步骤为:于40-60℃干燥1-3h。

[0017]

本发明还提供了如前所述的pbt复合材料的制备方法,包括以下步骤:

[0018]

按照重量份将所述pbt、改性黄麻纤维和抗氧剂充分混合,得到均匀的混合物料;

[0019]

将所述混合物料加入双螺杆挤出机中,经熔融、挤出、造粒,制得所述pbt复合材料。

[0020]

可以理解的是,原料的充分混合这里不做具体的限定,只要能实现混合均匀的目的即可,其混合的时间、转速等可根据需要进行调整。同样的双螺杆挤出机的加工温度等参数根据基体树脂等不同可进行调整,在本发明的一些具体的实施方式中,所述双螺杆杆挤出机的工作温度为:一区200~220℃、二区240~260℃、三区240~260℃、四区240~260℃、五区240~260℃、六区240~260℃、机头240~260℃,螺杆转速200~280r/min。

[0021]

与现有技术相比,本发明在黄麻纤维表面接枝上甲基丙烯酸缩水甘油酯,由于甲基丙烯酸缩水甘油酯与pbt都具有酯基结构,因此可有效增强黄麻纤维与pbt基体树脂的界面作用,提高相容性,从而提高了pbt复合材料的力学性能,改性黄麻纤维添加后pbt复合材料的拉伸强度达87.2-93.7mpa,悬臂梁缺口冲击强度达6.5-7.2kj/m2,刚性和韧性兼具,具有良好的应用前景。

具体实施方式

[0022]

为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

[0023]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0024]

以下实施例和对比例中所用原料为:

[0025]

pbt(型号2002u),日本宝理;甲基丙烯酸缩水甘油酯,南京荣安化工科技有限公司;甲苯,山东中稷化工有限公司;过氧化二苯甲酰,秦皇岛驰陆化学环保有限公司;n,n-二甲基甲酰胺,济南世纪通达化工有限公司;抗氧剂(型号irganox168、irganox1010、

irganox1330),瑞士汽巴精化;硅烷偶联剂n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷,美国联碳公司;氢氧化钠,分析纯,天津市大陆化学试剂厂;黄麻纤维,青岛金岭沃国际贸易有限公司。

[0026]

实施例1

[0027]

按照重量份取80份pbt、10份改性黄麻纤维、0.1份irganox1010混合并搅拌均匀,得到混合料;混合料加入双螺杆挤出机中经熔融、挤出造粒,制得pbt复合材料,记为p1,其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度200℃,二区温度240℃,三区温度240℃,四区温度240℃,五区温度240℃,六区温度240℃,机头温度240℃,螺杆转速200r/min。

[0028]

本实施例中,改性黄麻纤维的制备具体步骤如下:

[0029]

s1、称取600g单丝直径10μm的黄麻纤维、80g甲基丙烯酸缩水甘油酯、2.0kg甲苯、1g过氧化二苯甲酰加入反应器皿中,60℃搅拌反应16h,得到溶液a;

[0030]

s2、将溶液a过滤后,得产物b,将300g产物b、2.0kgn,n-二甲基甲酰胺(dmf)加入反应器皿中,常温下搅拌反应4h,过滤,40℃干燥1h,得改性黄麻纤维。

[0031]

实施例2

[0032]

按照重量份取100份pbt、20份改性黄麻纤维、0.1份irganox1010、0.2份irganox168、0.2份irganox1330混合并搅拌均匀,得到混合料;混合料加入双螺杆挤出机中经熔融、挤出造粒,制得pbt复合材料,记为p2,其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度220℃,二区温度260℃,三区温度260℃,四区温度260℃,五区温度260℃,六区温度260℃,机头温度260℃,螺杆转速280r/min。

[0033]

本实施例中,改性黄麻纤维的制备具体步骤如下:

[0034]

s1、称取800g单丝直径12μm的黄麻纤维、100g甲基丙烯酸缩水甘油酯、2.8kg甲苯、3g过氧化二苯甲酰加入反应器皿中,80℃搅拌反应20h,得到溶液a;

[0035]

s2、将溶液a过滤后,得产物b,将500g产物b、2.4kgn,n-二甲基甲酰胺(dmf)加入反应器皿中,常温下搅拌反应6h,过滤,60℃干燥3h,得改性黄麻纤维。

[0036]

实施例3

[0037]

按照重量份取90份pbt、13份改性黄麻纤维、0.1份irganox168、0.2份irganox1010混合并搅拌均匀,得到混合料;混合料加入双螺杆挤出机中经熔融、挤出造粒,制得pbt复合材料,记为p3,其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度210℃,二区温度250℃,三区温度250℃,四区温度250℃,五区温度250℃,六区温度250℃,机头温度250℃,螺杆转速240r/min。

[0038]

本实施例中,改性黄麻纤维的制备具体步骤如下:

[0039]

s1、称取700g单丝直径11μm的黄麻纤维、90g甲基丙烯酸缩水甘油酯、2.4kg甲苯、2g过氧化二苯甲酰加入反应器皿中,70℃搅拌反应18h,得到溶液a;

[0040]

s2、将溶液a过滤后,得产物b,将400g产物b、2.2kgn,n-二甲基甲酰胺(dmf)加入反应器皿中,常温下搅拌反应5h,过滤,50℃干燥2h,得改性黄麻纤维。

[0041]

实施例4

[0042]

按照重量份取85份pbt、15份改性黄麻纤维、0.1份irganox1010、0.2份irganox1330混合并搅拌均匀,得到混合料;混合料加入双螺杆挤出机中经熔融、挤出造粒,

制得pbt复合材料,记为p4,其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度205℃,二区温度245℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度245℃,机头温度245℃,螺杆转速230r/min。

[0043]

本实施例中,改性黄麻纤维的制备具体步骤如下:

[0044]

s1、称取650g单丝直径11μm的黄麻纤维、95g甲基丙烯酸缩水甘油酯、2.1kg甲苯、1g过氧化二苯甲酰加入反应器皿中,75℃搅拌反应17h,得到溶液a;

[0045]

s2、将溶液a过滤后,得产物b,将380g产物b、2.3kgn,n-二甲基甲酰胺(dmf)加入反应器皿中,常温下搅拌反应5h,过滤,45℃干燥1h,得改性黄麻纤维。

[0046]

实施例5

[0047]

按照重量份取85份pbt、15份改性黄麻纤维、0.1份irganox1010、0.2份irganox1330混合并搅拌均匀,得到混合料;混合料加入双螺杆挤出机中经熔融、挤出造粒,制得pbt复合材料,记为p5,其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度205℃,二区温度245℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度245℃,机头温度245℃,螺杆转速230r/min。

[0048]

本实施例中,改性黄麻纤维的制备具体步骤如下:

[0049]

s1、称取650g单丝直径11μm的黄麻纤维、105g甲基丙烯酸缩水甘油酯、1.9kg甲苯、4g过氧化二苯甲酰加入反应器皿中,75℃搅拌反应17h,得到溶液a;

[0050]

s2、将溶液a过滤后,得产物b,将380g产物b、2.3kgn,n-二甲基甲酰胺(dmf)加入反应器皿中,常温下搅拌反应5h,过滤,45℃干燥1h,得改性黄麻纤维。

[0051]

对比例1

[0052]

按照重量份称取85份pbt、15份单丝直径11μm的黄麻纤维、0.1份irganox1010、0.2份irganox1330混合并搅拌均匀,得到混合料;将混合料加入双螺杆挤出机中挤出造粒,即得到pbt复合材料,记为d1。其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度205℃,二区温度245℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度245℃,机头温度245℃,螺杆转速230r/min。

[0053]

对比例2

[0054]

称取650g单丝直径11μm的黄麻纤维和15g硅烷偶联剂n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷混合搅拌均匀,得到偶联剂涂覆的黄麻纤维;

[0055]

按照重量份将85份pbt、15份偶联剂涂覆黄麻纤维、0.1份irganox1010、0.2份irganox1330混合并搅拌均匀,得到混合料;将混合料从挤出机中挤出造粒,即得到pbt复合材料,记为d2。其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度205℃,二区温度245℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度245℃,机头温度245℃,螺杆转速230r/min。

[0056]

对比例3

[0057]

将单丝直径11μm的黄麻纤维置于质量分数8%naoh溶液中,浸泡10h后,捞出用蒸馏水清洗,80℃干燥5h得到碱处理的黄麻纤维。

[0058]

按照重量份将85份pbt、15份碱处理的黄麻纤维、0.1份irganox1010、0.2份irganox1330混合并搅拌均匀,得到混合料;将混合料从挤出机中挤出造粒,即得到pbt复合材料,记为d3。其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度205℃,二区温度

245℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度245℃,机头温度245℃,螺杆转速230r/min。

[0059]

对比例4

[0060]

按照重量份将85份pbt、13份单丝直径11μm的黄麻纤维、2份甲基丙烯酸缩水甘油酯、0.1份irganox1010、0.2份irganox1330混合并搅拌均匀,得到混合料;将混合料从挤出机中挤出造粒,即得到pbt复合材料,记为d4。其中双螺杆挤出机各区温度及螺杆转速分别为:一区温度205℃,二区温度245℃,三区温度245℃,四区温度245℃,五区温度245℃,六区温度245℃,机头温度245℃,螺杆转速230r/min。

[0061]

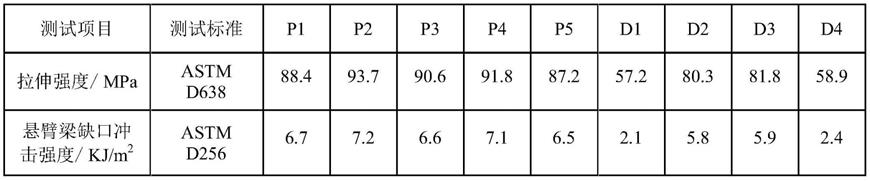

将实施例1-5和对比例1-4中制得的pbt复合材料用注塑机制成样条测试相关性能,测试结果见表1,制成的样条型号分别为:

[0062]

拉伸样条型号为(170.0

±

5.0)mm*(13.0

±

0.5)mm*(3.2

±

0.2)mm,拉伸速率50mm/min;

[0063]

悬臂梁缺口冲击强度样条型号为:(125.0

±

5.0)mm*(13.0

±

0.5)mm*(3.2

±

0.2)mm,缺口用机械加工,缺口深度(2.6

±

0.2)mm。

[0064]

表1实施例和对比例pbt复合材料性能测试结果

[0065][0066]

通过表1可以看出,本技术实施例中pbt复合材料的性能明显优于对比例1和对比例2、对比例3、对比例4中的,说明本发明制备的改性黄麻纤维填充pbt复合材料,比未改性的黄麻纤维填充pbt复合材料以及偶联剂改性的黄麻纤维、碱处理的黄麻纤维、直接共混甲基丙烯酸缩水甘油酯填充pbt材料性能更优。而实施例4中复合材料的力学性能要好于实施例5的性能,说明在优选的原料配比范围内可获得更优的复合材料性能。

[0067]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0068]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1