一种6-氨基青霉烷酸生产方法与流程

1.本发明涉及制药技术领域,具体涉及一种6-氨基青霉烷酸生产方法。

背景技术:

2.6-氨基青霉烷酸(6-aminopenicillanic acid,6-apa)是青霉素族抗生素的母核,是合成各种半合成青霉素的中间体,其分子式为c8h

12

o3n2s,结构式如下所示:

[0003][0004]

通过在6-apa的氨基上引入不同的侧链可以制备氨苄青霉素、阿莫西林、甲氧西林等多种高效、稳定、广谱、服用方便的半合成青霉素,目前在世界范围内对6-apa的年需求量也逐年上升。

[0005]

在工业生产中,目前普遍采用抽提rb(青霉素g钾盐水溶液)脱酯直通生产6-apa,直通工艺是青霉素水溶液经过有机溶液乙酸丁酯萃取,得到青霉素有机溶液,加碱化剂碳酸钠反萃取,得到青霉素钠盐水溶液,从反萃取得到的青霉素钠盐水溶液含有一定的有机溶媒(乙酸丁酯),为避免乙酸丁酯对后续工序(裂解)中使用的青霉素酰化酶造成负面影响,必须要将其中的乙酸丁酯尽量除去。根据青霉素高温易分解的特性,采用真空抽提脱酯,得到rb脱酯液,rb脱酯液在青霉素酰化酶的作用下裂解,裂解液中含有大量的苯乙酸铵、残余青霉素、微量蛋白以及青霉素和6apa的降解产物,目前行业普遍采用醋酸丁酯-正丁醇混合溶媒萃取除杂,除杂后的溶液用氨水调ph至6.0-6.5,再用盐酸调节ph进行等电点结晶。该方法需要用到大量的盐酸和氨水,经济成本高,还会使结晶过程出现局部过酸,产生更多的杂质,降低产品收率,且生产过程中引入的氯离子对生产设备有侵蚀作用,极大的威胁到了安全生产。

技术实现要素:

[0006]

为了解决上述问题,本发明提供了一种6-氨基青霉烷酸生产方法,它包括如下步骤:

[0007]

(1)取体积为结晶罐容积1/3~1/2的萃杂后萃取液,用氨水调ph值至5.5-8.0;

[0008]

(2)用萃杂后萃取液调节步骤(1)所得结晶料液至ph值5.0-5.8,养晶10-50min;

[0009]

(3)再次加入萃杂后萃取液调节步骤(2)所得结晶料液至ph值至3.8-4.4,结晶70-150min,过滤、洗涤、干燥;

[0010]

所述萃杂后萃取液是rb脱酯液在青霉素酰化酶的作用下裂解,经混合溶媒萃取除杂后的6-apa水溶液。

[0011]

进一步地,步骤(1)所述氨水浓度为20-30%;所述调ph值6.0-6.5。

[0012]

进一步地,步骤(2)所述养晶25-35min。

[0013]

进一步地,步骤(3)所述调ph值至4.0-4.2。

[0014]

进一步地,步骤(3)所述结晶110-120min。

[0015]

进一步地,所述萃杂后萃取液的ph值为1.0-1.4。

[0016]

进一步地,所述混合溶媒是体积比64:36的醋酸丁酯-正丁醇。

[0017]

进一步地,所述6-apa水溶液中6-apa含量为33-50mg/ml。

[0018]

本发明用低ph萃杂后萃取液代替浓盐酸调节ph进行6apa等电点结晶,可以避免结晶过程中局部过酸,产生降解;能减少浓盐酸和氨水的使用量,有明显的经济效益;由于减少了浓盐酸和浓氨水的使用量,减少了母液体积,提高了收率;由于减少了浓盐酸的使用量,可以降低氯离子对生产设备的侵蚀。

[0019]

显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

[0020]

以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

[0021]

图1生产工艺图

具体实施方式

[0022]

本发明具体实施方式中使用的原料萃杂后萃取液取自伊犁川宁生物技术有限公司直通工艺生产6-apa过程中产生的萃杂后萃取液;萃杂后萃取液是青霉素水溶液经过乙酸丁酯萃取,加碳酸钠反萃取,再抽提除去乙酸丁酯,得到的rb脱酯液在青霉素酰化酶的作用下裂解,经体积比为64:36的醋酸丁酯-正丁醇混合溶媒萃取除杂后的含量为33-50mg/ml的6-apa水溶液。

[0023]

实施例1本发明萃杂后萃取液代替盐酸调ph值进行6-氨基青霉烷酸生产的方法(图1)

[0024]

(1)取500ml萃杂后萃取液(含量为39.51mg/ml、ph为1.03)于1000ml烧杯中,在冰水浴的条件下,加入22%的氨水调节ph至6.23;

[0025]

(2)用萃杂后萃取液(含量为39.51mg/ml、ph为1.03)调节烧杯中料液ph至烧杯中有晶体析出,ph为5.62,养晶30min;

[0026]

(3)再用萃杂后萃取液(含量为39.51mg/ml、ph为1.03)调节烧杯中料液ph至4.08,共消耗萃取液325ml,养晶120min,过滤、洗涤、干燥得6-apa晶体。

[0027]

通过检测分析得出:6-apa干粉重29.18g,收率为89.52%,含量98.9%、纯度为99.8%。425nm吸光值0.002。

[0028]

实施例2本发明萃杂后萃取液代替盐酸调ph值进行6-氨基青霉烷酸生产的方法(图1)

[0029]

(1)取500ml萃杂后萃取液(含量为39.32mg/ml、ph为1.07)于1000ml烧杯中,在冰

水浴的条件下,加入20-25%的氨水调节ph至6.10;

[0030]

(2)用萃杂后萃取液(含量为39.32mg/ml、ph为1.07)调节烧杯中料液ph至烧杯中有晶体析出(ph为5.58),养晶30min;

[0031]

(3)再用萃杂后萃取液(含量为39.32mg/ml、ph为1.07)调节烧杯中料液ph至4.02,共消耗萃取液338ml养晶120min,过滤、洗涤、干燥得6-apa晶体。

[0032]

通过检测分析得出:6-apa干粉重29.70g,收率为90.14%,含量99.1%、纯度为99.8%。425nm吸光值0.001。

[0033]

实施例3本发明萃杂后萃取液代替盐酸调ph值进行6-氨基青霉烷酸生产的方法(图1)

[0034]

(1)取500ml萃杂后萃取液(含量为38.96mg/ml、ph为1.02)于1000ml烧杯中,在冰水浴的条件下,加入20-25%的氨水调节ph至6.33;

[0035]

(2)用萃杂后萃取液(含量为含量为38.96mg/ml、ph为1.02)调节烧杯中料液ph至烧杯中有晶体析出(ph为5.51),养晶30min;

[0036]

(3)再用萃杂后萃取液(含量为38.96mg/ml、ph为1.02)调节烧杯中料液ph至4.10,共消耗萃取液309ml,养晶120min,过滤、洗涤、干燥得6-apa晶体。

[0037]

通过检测分析得出:6-apa干粉重28.07g,收率为89.06%,含量99.0%、纯度为99.7%。425nm吸光值0.001。

[0038]

由于小试结果在质量和收率上有良好体现,但小试存在局限性,往往质量和收率不如大生产,故进一步在生产上做新老方法对比试验以证明本发明的有益效果:

[0039]

对比例1

[0040]

本发明方法:打开结晶罐的进料阀门和-10℃水的进回水阀门,接料至4.06m3,(检测6-apa含量为40.12mg/ml)加入20-25%的氨水调节ph至6.18。打开调节等电点的萃取液阀门(检测6-apa含量为40.12mg/ml),将ph值调到5.6,养晶30min。继续加入调节等电点的萃取液,调节ph至4.05,共消耗萃取液2.08m3。养晶120min。过滤、洗涤、干燥,得6-apa晶体224.0kg。

[0041]

原方法:打开结晶罐的进料阀门和-10℃水的进回水阀门,接料至5.95m3,(检测6-apa含量为40.12mg/ml)加入20-25%的氨水调节ph至6.11。打开调节等电点的盐酸阀门,将ph值调到5.6,养晶30min。继续加入盐酸,调节ph至4.07。养晶120min。过滤、洗涤、干燥,得6-apa晶体223.7kg。

[0042]

对比例2

[0043]

本发明方法:打开结晶罐的进料阀门和-10℃水的进回水阀门,接料至4.16m3,(检测6-apa含量为39.87mg/ml)加入20-25%的氨水调节ph至6.09。打开调节等电点的萃取液阀门(检测6-apa含量为39.87mg/ml),将ph值调到5.57,养晶30min。继续加入调节等电点的萃取液,调节ph至4.01,共消耗萃取液2.24m3。养晶120min。过滤、洗涤、干燥,得6-apa晶体238.6kg。

[0044]

原方法:打开结晶罐的进料阀门和-10℃水的进回水阀门,接料至6.03m3,(检测6-apa含量为39.87mg/ml)加入20-25%的氨水调节ph至6.15。打开调节等电点的盐酸阀门,将ph值调到5.6,养晶30min。继续加入盐酸,调节ph至4.07,养晶120min,过滤、洗涤、干燥,得6-apa晶体217.6kg。

[0045]

对比例3

[0046]

本发明方法:打开结晶罐的进料阀门和-10℃水的进回水阀门,接料至4.02m3,(检测6-apa含量为39.56mg/ml)加入20-25%的氨水调节ph至6.19。打开调节等电点的萃取液阀门(检测6-apa含量为39.56mg/ml),将ph值调到5.52,养晶30min。继续加入调节等电点的萃取液,调节ph至4.00,共消耗萃取液2.18m3。养晶120min。过滤、洗涤、干燥,得6-apa晶体229.7kg。

[0047]

原方法:打开结晶罐的进料阀门和-10℃水的进回水阀门,开始接料至6.09m3,(检测6-apa含量为39.56mg/ml l)加入20-25%的氨水调节ph至6.20。打开调节等电点的盐酸阀门,将ph值调到5.54,养晶30min。继续加入盐酸,调节ph至4.03。养晶120min。过滤、洗涤、干燥,得6-apa晶体218.5kg。

[0048]

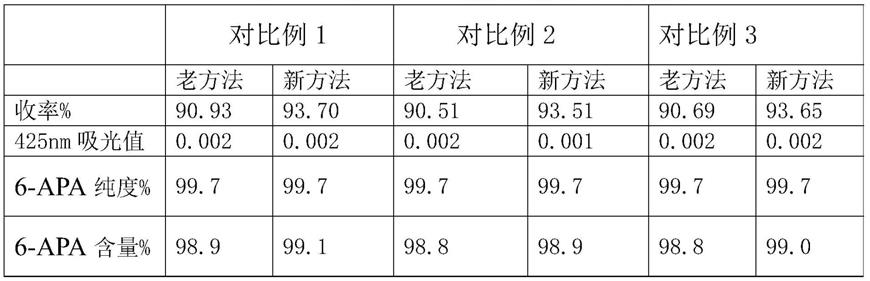

检测对比例1-3中不同工艺条件下得到的6-apa晶体的质量,结果见表1。

[0049]

表1 6批6-apa晶体的质量检测结果

[0050][0051]

以上数据分析结果显示:产品的6-apa纯度和含量,及在425nm波长下的吸光值与老方法相比无变化,产品的质量得到了保证;同时新方法下得到的产品收率较老方法平均提高了了2.5%,在保证质量的同时提高了产量。

[0052]

综上,本发明用低ph萃杂后萃取液代替浓盐酸调节ph进行6apa等电点结晶,可以避免结晶过程中局部过酸,产生降解;能减少浓盐酸和氨水的使用量,有明显的经济效益;由于减少了浓盐酸和浓氨水的使用量,减少了母液体积,提高了收率;由于减少了浓盐酸的使用量,可以降低氯离子对生产设备的侵蚀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1