一种聚合物微球及其制备方法和应用与流程

1.本发明涉及采油领域,具体地说,是涉及一种粒子增强深度调剖聚合物微球及其制备方法和应用,所述聚合物微球通过反相微乳液/乳液/悬浮聚合法合成。

背景技术:

2.石油是现代社会能源的重要来源,对我国经济发展有至关重要的作用,目前国内原油依存度超过60%,产量逐年下降,国家能源安全问题日益严重。而另一方面,由于国内各大油田经过长年的注水开发,油田的综合含水居高不下,剩余油挖潜开发困难,化学剂的注入往往因为无法有效接触原油而失效,造成吨油耗水急剧增加,无效注入比例增大,油田开发效益降低。大部分老油田高耗水区域体积约占油藏的15%,但却消耗了90%的注入水。

3.油田控水增油中,堵水调剖是关键技术之一,目前预交联型调剖剂主要有凝胶颗粒和微球两大类。预交联型调剖剂的主要问题是其主要分子结构以水溶性高分子为主,在地下高温高盐的环境中,容易受到热氧自由基等攻击而降解失效。聚合物微球粒径小,注入性好,在深度调剖中被广泛应用。聚合物微球本身除了预交联体系中长期稳定性不足之外,还存在微球本身强度低,深度调剖封堵能力不足的缺点。

技术实现要素:

4.粒子增强复合的核壳型微球就是本发明提出的解决现有问题的方法,通过粒子增强复合结构的引入使得微球本体强度得到了大幅度的提升,同时增强内核将有效帮助有机交联层形成高密度交联点,进而提高微球的长期稳定性,提高微球在地下的长期封堵效果。

5.二氧化硅是常见的热稳定性优异的无机粒子,表面带有大量的活性基团,二氧化硅内核的引入可以在微球中形成长效稳定的内核同时赋予微球高交联密度的内核外壳过渡层,有效提高微球的力学性能和热氧稳定性。

6.木质纤维素是地球上产量最大的天然高分子,而木材粉碎而成的粒子具有成本低廉,稳定性高,强度较吸水凝胶高等优点。因此如何将木材制品引入调剖堵水剂中,获得一种低成本的高效高强度的调剖堵水剂将是一个在油田堵水中极具应用价值的工艺。

7.由于木材粒子具有多孔结构,因此可以容许未反应的小分子单体自由进入,进而在聚合后形成一种互穿网络结构,同时木材表面带有大量的羟基,可以通过偶联剂改性赋予其表面大量的可聚合双键,进而使得木材和有机体接触的界面层形成一种高交联密度结构。因此木质纤维粒子的内核可以在大幅度降低微球成本的同时有效提高微球的强度和热氧稳定性,提高微球长期的封堵效率。

8.作为弹性体,橡胶是日常生活中最常见的高分子制品,橡胶具有稳定性高,弹性变形能力强,模量高,水中膨胀系数低等特点。因此本发明中提出橡胶粒子增强深度调剖聚合物微球,通过在传统的亲水性高分子骨架中引入橡胶粒子,并在橡胶粒子和亲水性高分子骨架中构筑高密度交联层,进而大幅度的提高了微球本体的强度和长期稳定性,提高了微球在地下的长期封堵效果,保证了微球在较长的服役期内对大孔道的有效封堵。

9.以上三类粒子内核的引入得到的微球可以对油田深度调剖工艺提供了一种更优异,更具有长效性和可靠性的深度调剖体系。

10.本发明要解决的技术问题之一是解决现有亲水性聚合物体系的预交联调剖剂类产品长期稳定性不足的问题。为此,本发明提供了一种粒子增强复合核壳结构的聚合物微球,通过在内核表面引入高密度交联位点,使得有机壳层与内核紧密结合并形成高密度交联网络,进而有效提高微球的长期稳定性。

11.木质纤维内核中带有大量的孔隙,同时稳定性较高,因此通过单体在聚合前浸泡进入孔隙中,聚合后形成互穿网络,同时木质纤维粒子表面的处理使得纤维粒子和合成高分子层之间形成高密度的交联网络,进而有效提高了微球抗热氧老化的能力。

12.通过在传统的水溶性高分子微球中引入稳定性橡胶粒子增强内核,同时在橡胶粒子表面引入可与水溶性高分子外壳形成共价键的高密度交联位点,使得壳层与内核紧密结合并形成高密度交联网络,进而有效提高微球的长期稳定性。

13.二氧化硅是热稳定性能优异的无机纳米粒子,其表面带有大量的活性基团羟基,因此以二氧化硅结构可以使得微球具有长效稳定的内核,同时其表面丰富的羟基赋予了通过反应形成高密度交联层的特点,可以有效提高核壳之间的结合力进而提高微球的力学性能和热氧稳定性。

14.本发明要解决的技术问题之二是解决亲水性聚合物微球的本体强度不高的问题,同上所述,经过高密度交联位点、互穿网络、硬度较高的内核的引入,使得微球本体强度有效提高,进而形成高强度内核,提高微球的封堵效率。

15.本发明要解决的技术问题之三是解决现有预交联聚合物型调剖体系的高成本问题,通过引入价格低廉的木质纤维粒子,有效降低堵剂的成本,在面对低油价环境时,可以有效降低调剖堵水工艺的成本,提高效率。

16.本发明所要解决的技术问题之四是提供一种与解决技术问题一、二、三相对应的粒子增强深度调剖聚合物微球的制备方法。

17.本发明目的之一为提供一种聚合物微球,包括作为内核的粒子和作为外壳的聚合物壳层;其中,所述粒子为木质纤维粒子、橡胶粒子、二氧化硅粒子中的至少一种;所述聚合物包括丙烯酰胺结构单元、阴离子单体结构单元、阳离子单体结构单元、非离子单体结构单元和交联结构单元。具体地,所述丙烯酰胺结构单元为丙烯酰胺单体提供、阴离子单体结构单元为阴离子单体提供、阳离子单体结构单元为阳离子单体提供、非离子单体结构单元为非离子单体提供、交联结构单元为交联剂提供。

18.本发明聚合物微球中,所述木质纤维粒子的粒径优选为500nm~200μm,更优选为500nm~100μm;

19.所述橡胶粒子的粒径优选为100nm~100μm,更优选为100nm~10μm;

20.所述二氧化硅粒子的粒径优选为10nm~1μm,更优选为20nm~200nm。

21.其中,所述橡胶粒子优选自天然橡胶、异戊橡胶、丁苯橡胶、顺丁橡胶、异戊橡胶、氯丁橡胶、丁基橡胶、氢化丁腈橡胶、乙丙橡胶、丁腈橡胶、硅橡胶、氟橡胶、聚硫橡胶、聚氨酯橡胶、氯醇橡胶、丙烯酸酯橡胶、氯磺化聚乙烯橡胶、氯醚橡胶、氯化聚乙烯橡胶的粒子中的至少一种。

22.本发明这种纳米-微米尺度的核壳复合聚合物微球,其中有机聚合物层可以赋予

微球在孔喉中的变形能力和悬浮能力,增强内核赋予微球更高的弹性、本体强度、封堵性能和优异的长期稳定性,可以在三次采油中作为深度调剖剂使用。

23.本发明中,所述的粒子增强深度调剖聚合物微球,按重量份数计,由包含以下组分的反应体系反应得到,按重量份数计:

[0024][0025]

上述技术方案中,所述改性粒子为改性二氧化硅粒子、改性木质纤维粒子或改性橡胶粒子。

[0026]

所述改性粒子由包含以下组分的反应体系反应得到,按重量份数计:

[0027][0028][0029]

其中,所述橡胶粒子经过浓硫酸处理。

[0030]

具体地,所述的改性二氧化硅粒子,按重量份数计,由包含以下组分的反应体系反应得到:

[0031][0032]

所述的改性木质纤维粒子,按重量份数计,由包含以下组分的反应体系反应得到:

[0033][0034]

所述的改性橡胶粒子,按重量份数计,由包含以下组分的反应体系反应得到:

[0035][0036]

上述技术方案中,所述偶联剂为带有乙烯基双键的偶联剂,优选自如式(1)所示γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、如式(2)所示γ-(甲基丙烯酰氧)丙基三乙氧基硅烷、如式(3)所示乙烯基三甲氧基硅烷、如式(4)所示乙烯基三(β-甲氧基乙氧基)硅烷、如式(5)所示乙烯基三乙氧基硅烷中的至少一种,

[0037]

[0038][0039]

上述技术方案中,所述的阴离子单体选自丙烯酸、甲基丙烯酸、乙烯基磺酸、对乙烯基苯磺酸、马来酸、富马酸、乙烯基苯磺酸、烯丙基磺酸、烯丙基苯磺酸、2-丙烯酰胺基-2-甲基丙磺酸或它们的碱金属盐和铵盐中的至少一种;

[0040]

所述的阳离子单体选自甲基丙烯酰氧乙基三甲基氯化铵、2-丙烯酰胺基-2-甲基丙基三甲基氯化铵、二甲基乙基烯丙基氯化铵、二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、丙烯酰氧乙基二甲基苄基氯化铵、甲基丙烯酰氧乙基二甲基苄基氯化铵中的至少一种;

[0041]

所述的非离子单体选自甲基丙烯酰胺、二甲基丙烯酰胺、二乙基丙烯酰胺、羟甲基丙烯酰胺、羟乙基丙烯酰胺、二甲胺基丙基甲基丙烯酰胺、甲基丙烯酸羟甲酯、甲基丙烯酸羟乙酯、甲基丙烯酸二甲氨基乙酯、乙烯基吡咯烷酮、叔丁基丙烯酰胺中的至少一种;

[0042]

所述的交联剂选自亚甲基双丙烯酰胺、二乙烯基苯、n,n

’-

亚甲基双甲基丙烯酰胺、n,n

’-

间苯撑双马来酰亚胺、邻苯二甲酸二丙烯酯、二丙烯基氰基醋酸乙酯、聚乙二醇二丙烯酸酯、乙二醇二丙烯酸酯、季戊四醇三丙烯酸酯中的至少一种。

[0043]

所述交联剂的用量更优选为0.05~0.5份。

[0044]

上述技术方案中,所述的反应体系进一步可包括以下组分中的至少一种,按重量份数计:

[0045][0046]

进一步优选:所述的引发剂优选选自过硫酸盐(如过硫酸钾、过硫酸钠)、过氧化氢、过氧化苯甲酰、偶氮二异丁腈、偶氮二异戊腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、偶氮二异丁基脒盐酸盐、2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐、偶氮二(2,5-二甲基-6-羧基)己腈、4,4

’-

偶氮二(4-氰基戊酸)中的至少一种。

[0047]

上述技术方案中,所述的油溶剂选自脂肪烃、芳香烃、矿物油或植物油中的至少一种;进一步优选:所述脂肪烃优选自环已烷、己烷、庚烷、辛烷、异辛烷中的至少一种;所述芳香烃优选自苯、甲苯、乙苯、二甲苯、异丙苯中的至少一种;所述矿物油优选自液体石蜡、白油、汽油、柴油、煤油中的至少一种;所述植物油优选自花生油、大豆油、葵花籽油、蓖麻油中的至少一种;

[0048]

所述的乳化剂选自失水山梨醇油酸酯、失水山梨醇硬脂酸酯、失水山梨醇棕榈酸酯、失水山梨醇月桂酸酯、如式(i)所示的脂肪醇聚氧丙烯聚氧乙烯醚、(ii)所示的芳香醇聚氧丙烯聚氧乙烯醚、式(iii)所示的脂肪酸聚氧丙烯聚氧乙烯酯、式(iv)所示的脂肪胺聚氧丙烯聚氧乙烯醚中的至少一种:

[0049][0050]

其中,r1、r2和r3各自独立选自c1~c

28

的烃基;r4和r5各自独立选自氢原子或c1~c

28

的烃基,且r4和r5不能同时为氢原子;m=0~30;n=1~40。

[0051]

本发明目的之二为提供所述聚合物微球的制备方法,包括将所述组分进行聚合得到聚合物微球,其中聚合方法采用反相微乳液聚合、乳液聚合或悬浮聚合中的一种。

[0052]

上述技术方案中,所述的粒子增强深度调剖聚合物微球的制备方法,优选包括以下步骤:

[0053]

1)内核部分的制备:

[0054]

a)将偶联剂、水和乙醇混合均匀;

[0055]

b)调节ph值3~5之间;

[0056]

c)将作为内核的粒子的加入步骤b)所得溶液中;

[0057]

d)在60~90℃下反应1~4小时;

[0058]

e)抽滤反应产物并洗涤,60~110℃烘干8小时以上,粉碎得到所述内核;

[0059]

其中,所述粒子为二氧化硅粒子或木质纤维粒子或橡胶粒子,当所述粒子为橡胶粒子时,在进行步骤c)前,先将橡胶粒子加入浓硫酸中浸泡,然后中和至中性并洗涤;

[0060]

2)聚合物微球的制备:

[0061]

f)将丙烯酰胺、阴离子单体、阳离子单体、非离子单体、交联剂与水配制成ph值为5~10的水溶液;

[0062]

g)将内核部分制备的粒子加入步骤f)所得的溶液中,搅拌30分钟以上并超声5~15分钟;

[0063]

h)将引发剂水溶液加入到步骤g)配制所得的水溶液中,得到反应溶液;

[0064]

i)将乳化剂溶解于油溶剂中,配制成溶液,控制温度不大于25℃;

[0065]

j)将步骤h)所得反应溶液加入到步骤i)配制成的溶液中,搅拌除氧,得到反应体系;

[0066]

k)将反应体系温度升至40℃以上,优选为50~70℃,进行反应,得到所述聚合物微球。

[0067]

根据本发明优选的实施方案,所述制备方法包括:

[0068]

1)内核部分的制备:

[0069]

所述的二氧化硅内核的制备包括:

[0070]

a)将确定量的偶联剂、去离子水和无水乙醇混合均匀;

[0071]

b)用冰醋酸调节ph值3~5之间;

[0072]

c)取一定量的步骤a)所得的溶液加入烧瓶中,搅拌下加入二氧化硅粒子;

[0073]

d)烧瓶置于60~90℃恒温水浴中反应1~4小时;

[0074]

e)抽滤反应产物并用乙醇洗涤三次以上,60~110℃烘干8小时以上,研磨粉碎备用。

[0075]

所述的木质纤维内核的制备包括:

[0076]

a)将确定量的偶联剂、去离子水和无水乙醇混合均匀;

[0077]

b)用冰醋酸调节ph值3~5之间;

[0078]

c)取一定量的步骤a)所得的溶液加入烧瓶中,搅拌下加入木质纤维粒子;

[0079]

d)烧瓶置于60~90℃恒温水浴中反应1~4小时;

[0080]

e)抽滤反应产物并用乙醇洗涤三次以上,60~110℃烘干8小时以上,研磨粉碎备

用;

[0081]

所述的橡胶粒子内核的制备包括:

[0082]

a)将确定量的偶联剂、去离子水和无水乙醇混合均匀;

[0083]

b)用冰醋酸调节ph值3~5之间;

[0084]

c)将一定量的橡胶粒子加入浓硫酸中,浸泡10分钟后,抽滤并用碳酸钠水溶液中和至中性,去离子水洗涤三次。

[0085]

d)取一定量的步骤a)所得的溶液加入烧瓶中,搅拌下加入步骤c)处理后的橡胶粒子;烧瓶置于60~90℃恒温水浴中反应1~4小时;

[0086]

e)抽滤反应产物并用乙醇洗涤三次以上,60~110℃烘干8小时以上,研磨粉碎备用。

[0087]

2)外壳部分的制备:

[0088]

f)将所需量的丙烯酰胺单体、阴离子单体、阳离子单体、非离子单体、交联剂与水配制成ph值为5~10之间的水溶液;

[0089]

g)将内核部分制备的粒子加入步骤f)所得的溶液中,搅拌30分钟以上并超声5~15分钟;

[0090]

其中内核部分为改性木质纤维粒子的溶液时,将超声后的溶液置于耐压容器中,冲入压缩空气至5~15mpa卸压,重复三次使单体充分进入木质纤维孔隙中;

[0091]

h)将所需量的引发剂配制成水溶液,加入到步骤g)配制所得的水溶液中,得到反应溶液;

[0092]

i)将所需量的乳化剂溶解于油溶剂中,配制成溶液,控制温度不大于25℃;

[0093]

j)将步骤h)所得反应溶液加入到步骤i)配制成的溶液中,搅拌除氧,得到反应体系;

[0094]

k)将反应体系温度升至40℃以上,优选为50℃~70℃,进行反应,待反应升温结束后降温,得到所述的粒子增强深度调剖聚合物微球。

[0095]

本发明目的之三为提供所述制备方法得到的聚合物微球。

[0096]

本发明目的之四为提供所述聚合物微球或者所述制备方法得到的聚合物微球在油田深度调剖中的应用。

[0097]

本发明的技术方案所得到的粒子增强深度调剖聚合物微球相比传统的有机聚合物微球在长期老化6个月后,有更强的封堵效率,表明其有更高的热氧稳定性,在地下封堵中有更长的有效期。

[0098]

本发明的技术方案所得的粒子增强深度调剖聚合物微球带有一个高交联密度的过渡层,使本发明技术方案所得的产物热氧稳定性更高,有效期更长的关键原因。

[0099]

本发明的技术方案所得的粒子增强深度调剖聚合物微球所带的高交联密度的过渡层也使得本发明技术方案所得的产物有更强的本体强度,封堵率更高,但同时存在的弹性有机层也使得本发明技术方案所得的微球有很好的变形通过孔喉的能力,不会造成进井地带的封堵,可以实现深度调剖。

[0100]

采用本发明的技术方案,得到的二氧化硅粒子增强深度调剖聚合物微球,可以在85℃下长期老化6个月后,封堵率仍保持90%以上,封堵强度也远大于同类产品,取得了较好的技术效果。采用本发明的技术方案,得到的木质纤维粒子、橡胶粒子增强深度调剖聚合

物微球,可以在90℃下长期老化6个月后,封堵率仍保持95%以上,封堵强度也远大于同类产品,取得了较好的技术效果。

[0101]

下面通过实施例对本发明做进一步的阐述。

附图说明

[0102]

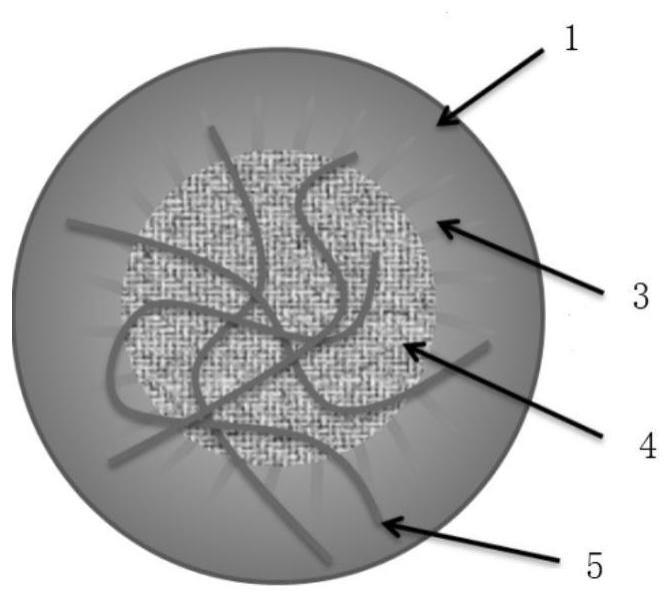

图1为二氧化硅粒子增强深度调剖聚合物微球示意图。

[0103]

如图1所示,微球内核为无机粒子二氧化硅,外壳为亲水性聚合物壳层,外壳与内核之间有通过偶联剂处理形成的高密度交联层以提高微球内核和外壳之间的结合强度及微球的整体力学性能。

[0104]

图2为木质纤维-聚合物互穿网络增强深度调剖微球示意图。

[0105]

如图2所示,由于木质纤维粒子为多孔结构,因此在预处理中单体小分子浸润进入孔隙,聚合后形成一种亲水性聚合物链和木质纤维粒子的互穿网络结构,在提供微球较好的热稳定性的同时提供微球较好的力学性能。

[0106]

图3为橡胶粒子增强深度调剖聚合物微球示意图。

[0107]

如图3所示,橡胶粒子为微球内核,而外壳为亲水性聚合物壳层,通过对橡胶粒子的表面预处理,橡胶粒子表面带上了大量的活性基团,因此可以在进一步的聚合中与聚合物形成一个致密的过渡交联层,进而提供聚合物微球优异的长期热氧稳定性。

[0108]

其中,1-聚合物壳层,2-二氧化硅粒子内核,3-高密度交联层,4-木质纤维粒子内核,5-互穿聚合物分子,6-橡胶粒子内核。

具体实施方式

[0109]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0110]

本发明具体实施方式中所用原料为市售所得。

[0111]

【实施例1】

[0112]

将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份二氧化硅粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性二氧化硅粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0113]

将实施例1最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在85℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表1中1#

所示。将实施例1最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在85℃下老化不同时间后,测定其对3μm滤膜的封堵强度如表2中1#所示。可以看出,实施例1所得聚合微球对2000md的岩心有最高的封堵率,封堵率高达95%,在85℃下老化180天后,封堵率下降也仅2%,仍能保持较高的封堵率,同时其对3μm滤膜的封堵强度也最高,可以有效证明本发明技术方案合成所得的有机无机复合微球的优异的热稳定性和长期封堵能力。

[0114]

【实施例2】

[0115]

将0.2份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份二氧化硅粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性二氧化硅粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0116]

将实施例2最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在85℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表1中2#所示。将实施例2最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在85℃下老化不同时间后,测定其对3μm滤膜的封堵强度如表2中2#所示。可以看出,实施例2所得聚合微球对2000md的岩心封堵率高达91%,在85℃下老化180天后,封堵率85%,仍能保持较高的封堵率,同时其对3μm滤膜的封堵强度为0.37mpa,可以有效证明本发明技术方案合成所得的有机无机复合微球的优异的热稳定性和长期封堵能力。与实施例1相比,实施例2中大幅度降低了改性二氧化硅中的偶联剂的含量,偶联剂含量的降低使得二氧化硅表面参与聚合的双键密度降低进而降低了微球中有机无机层之间的交联密度,降低了微球的热稳定性和封堵强度,因此数据相较实施例1略低,也证实了本发明技术方案中高交联密度层的引入的必要性。

[0117]

【实施例3】

[0118]

将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份二氧化硅粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性二氧化硅粒子5份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速

率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0119]

将实施例3最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在85℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表1中3#所示。将实施例3最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在85℃下老化不同时间后,测定其对3μm滤膜的封堵强度如表2中3#所示。可以看出,实施例3所得聚合微球对2000md的岩心封堵率高达87%,在85℃下老化180天后,封堵率86%,仍能保持较高的封堵率,同时其对3μm滤膜的封堵强度为0.32mpa,可以有效证明本发明技术方案合成所得的有机无机复合微球的优异的热稳定性和长期封堵能力。与实施例1相比,实施例3降低了微球中无机内核部分的含量,因此微球的封堵强度和封堵率均有一定程度的降低,也证实了本发明技术方案中有机无机复合结构的必要性。

[0120]

【实施例4】

[0121]

将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份木质纤维粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将前述所得的改性木质纤维粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟,将超声后的溶液置于耐压容器中,冲入压缩空气至10mpa卸压,重复三次使单体充分进入木质纤维孔隙中。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述溶液中搅拌均匀。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0122]

将实施例4最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表4中1#所示。将实施例4最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表4中1#所示。可以看出,实施例4所得聚合微球对2000md的岩心有最高的封堵率,封堵率高达97.5%,在90℃下老化180天后,封堵率下降也仅0.3%,仍能保持较高的封堵率,同时其对100μm筛网的封堵强度也最高,可以有效证明本发明技术方案合成所得的木质纤维-聚合物互穿网络增强深度调剖微球的优异的热稳定性和长期封堵能力。

[0123]

【实施例5】

[0124]

将0.2份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份木质纤维粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将前述所得的改性木质纤维粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟,将超声后的溶液置于耐压容器中,冲入压缩空气至10mpa卸压,重复

三次使单体充分进入木质纤维孔隙中。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述溶液中搅拌均匀。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0125]

将实施例5最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表3中2#所示。将实施例5最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表4中2#所示。可以看出,实施例5所得聚合微球对2000md的岩心封堵率高达95.5%,在90℃下老化180天后,封堵率95.1%,仍能保持较高的封堵率,同时其对100μm筛网的封堵强度为0.3mpa,可以有效证明本发明技术方案合成所得的木质纤维-聚合物互穿网络增强深度调剖微球的优异的热稳定性和长期封堵能力。与实施例4相比,实施例5中大幅度降低了改性木质纤维粒子中的偶联剂的含量,偶联剂含量的降低使得木质纤维粒子表面参与聚合的双键密度降低进而降低了微球中合成聚合物壳层和木质纤维内核之间的交联密度,降低了微球的热稳定性和封堵强度,因此数据相较实施例4略低,也证实了本发明技术方案中高交联密度层的引入的必要性。

[0126]

【实施例6】

[0127]

将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份木质纤维粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将前述所得的改性木质纤维粒子5份加入上述单体溶液中,搅拌30分钟以上并超声10分钟,将超声后的溶液置于耐压容器中,冲入压缩空气至10mpa卸压,重复三次使单体充分进入木质纤维孔隙中。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述溶液中搅拌均匀。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0128]

将实施例6最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表3中3#所示。将实施例6最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表4中3#所示。可以看出,实施例6所得聚合微球对2000md的岩心封堵率高达95.8%,在90℃下老化180天后,封堵率95.6%,仍能保持较高的封堵率,同时其对100μm筛网的封堵强度为0.26mpa,可以有效证明本发明技术方案合成所得的木质纤维-聚合物互穿网络增强深度调剖微球的优异的热稳定性和长期封堵能力。与实施例4相比,实施例6降低了微球中木质纤维粒子内核部分的含量,因此微球的封堵强度和封堵率均有一定程度的降低,也证实了本发明技术方案中互穿网络和高密度交联层复合结构的必要性。

[0129]

【实施例7】

[0130]

将20份天然橡胶粒子加入30份浓硫酸中,浸泡10分钟后,抽滤并用碳酸钠水溶液中和至中性,清水洗涤三次,烘干备用。将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入10份前述处理过的橡胶粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用去离子水洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性橡胶粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0131]

将实施例7最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,3000md的岩心中注入1pv,测定其封堵率,表5中1#所示。将实施例7最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表6中1#所示。可以看出,实施例7所得聚合微球对3000md的岩心有最高的封堵率,封堵率高达96%,在90℃下老化180天后,封堵率下降也仅2%,仍能保持较高的封堵率,同时其对100μm筛网的封堵强度也最高,可以有效证明本发明技术方案合成所得的橡胶粒子增强深度调剖聚合物微球的优异的热稳定性和长期封堵能力。

[0132]

【实施例8】

[0133]

将20份天然橡胶粒子加入30份浓硫酸中,浸泡10分钟后,抽滤并用碳酸钠水溶液中和至中性,清水洗涤三次,烘干备用。将0.2份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入10份前述处理过的橡胶粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用去离子水洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性橡胶粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0134]

将实施例8最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,3000md的岩心中注入1pv,测定其封堵率,表5中2#所示。将实施例8最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化

不同时间后,测定其对100μm筛网的封堵强度如表6中2#所示。可以看出,实施例8所得聚合微球对3000md的岩心封堵率高达93%,在90℃下老化180天后,封堵率84%,仍能保持较高的封堵率,同时其对100μm筛网的封堵强度为0.29mpa,可以有效证明本发明技术方案合成所得的有机无机复合微球的优异的热稳定性和长期封堵能力。与实施例7相比,实施例8中大幅度降低了改性橡胶中的偶联剂的含量,偶联剂含量的降低使得橡胶表面参与聚合的双键密度降低进而降低了微球中核壳之间的交联密度,降低了微球的热稳定性和封堵强度,因此数据相较实施例7略低,也证实了本发明技术方案中高交联密度层的引入的必要性。

[0135]

【实施例9】

[0136]

将20份天然橡胶粒子加入30份浓硫酸中,浸泡10分钟后,抽滤并用碳酸钠水溶液中和至中性,清水洗涤三次,烘干备用。将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入10份前述处理过的橡胶粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用去离子水洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性橡胶粒子5份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0137]

将实施例9最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,3000md的岩心中注入1pv,测定其封堵率,表5中3#所示。将实施例9最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表6中3#所示。可以看出,实施例9所得聚合微球对3000md的岩心封堵率高达88%,在90℃下老化180天后,封堵率85%,仍能保持较高的封堵率,同时其对100μm筛网的封堵强度为0.24mpa,可以有效证明本发明技术方案合成所得的有机无机复合微球的优异的热稳定性和长期封堵能力。与实施例7相比,实施例9降低了微球中橡胶内核部分的含量,因此微球的封堵强度和封堵率均有一定程度的降低,也证实了本发明技术方案中橡胶粒子增强深度调剖聚合物微球结构的必要性。

[0138]

【比较例1】

[0139]

将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将未改性二氧化硅粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0140]

将比较例1最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在85℃下老化不同时间后,2000md的岩心中注入1pv,表1中4#所示。将比较例1最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在85℃下老化不同时间后,测定其对3μm滤膜的封堵强度如表2中4#所示。可以看出,比较例1所得聚合微球对2000md的岩心封堵率仅77%,在85℃下老化180天后,封堵率56%,封堵率下降明显,同时其对3μm滤膜的封堵强度仅为0.21mpa。这是由于比较例1中,采用的无机内核为未处理过的二氧化硅粒子,二氧化硅只是包裹在有机层中,但是没有在有机层的聚合中参与聚合,没有能够形成高交联密度的过渡层,因此二氧化硅的引入对有机层的热氧稳定性没有起到帮助的作用,也没有形成交联结构来提高微球本体的强度,进而造成老化后封堵率下降明显,同时封堵强度也较低。

[0141]

【比较例2】

[0142]

将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0143]

将比较例2最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在85℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表1中5#所示。将比较例2最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在85℃下老化不同时间后,测定其对3μm滤膜的封堵强度如表2中5#所示。由于比较例2中,未加入内核粒子,因此微球本体为一个纯有机体,同时没有无机内核引入的高交联密度网络,故在热氧自由基等作用下,容易降解失效,因此封堵率下降明显。同时没有高交联密度的无机高强度内核的存在也使得微球本身对滤膜的封堵强度较低。比较例1和2有效证实了本发明的技术方案的必要性和优越性。

[0144]

【比较例3】

[0145]

将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将未改性木质纤维粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟,将超声后的溶液置于耐压容器中,冲入压缩空气至10mpa卸压,重复三次使单体充分进入木质纤维孔隙中。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述溶液中搅拌均匀。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0146]

将比较例3最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,2000md的岩心中注入1pv,表3中4#所示。将比较例3最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测

定其对100μm筛网的封堵强度如表4中4#所示。可以看出,比较例3所得聚合微球对2000md的岩心封堵率仅81%,在90℃下老化180天后,封堵率61%,封堵率下降明显,同时其对100μm筛网的封堵强度仅为0.11mpa。这是由于比较例3中,采用的内核为未处理过的木质纤维粒子,木质纤维粒子只是包裹在有机层中,但是没有在有机壳层的聚合中参与聚合,没有能够形成高交联密度的过渡层,因此木质纤维粒子的引入对有机层的热氧稳定性没有起到帮助的作用,也没有形成足够高交联结构来提高微球本体的强度,进而造成老化后封堵率下降明显,同时封堵强度也较低。

[0147]

【比较例4】

[0148]

将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将未改性天然橡胶粒子10份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0149]

将比较例4最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,3000md的岩心中注入1pv,测定其封堵率,表5中4#所示。将比较例4最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表6中4#所示。可以看出,比较例4所得聚合微球对3000md的岩心封堵率仅72%,在90℃下老化180天后,封堵率56%,封堵率下降明显,同时其对100μm筛网的封堵强度仅为0.11mpa。这是由于比较例4中,采用的内核为未处理过的橡胶粒子,橡胶只是包裹在有机层中,但是没有在有机层的聚合中参与聚合,没有能够形成高交联密度的过渡层,因此橡胶的引入对有机层的热氧稳定性没有起到帮助的作用,也没有形成交联结构来提高微球本体的强度,进而造成老化后封堵率下降明显,同时封堵强度也较低。

[0150]

【比较例5】

[0151]

将20份天然橡胶粒子加入30份浓硫酸中,浸泡10分钟后,抽滤并用碳酸钠水溶液中和至中性,清水洗涤三次,烘干备用。将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入10份前述处理过的橡胶粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用去离子水洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,2份叔丁基丙烯酰胺,0.2份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性橡胶粒子5份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0152]

将比较例5最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在90℃下老化不同时间后,3000md的岩心中注入1pv,测定其封堵率,表5中5#所示。将实施例9最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在90℃下老化不同时间后,测定其对100μm筛网的封堵强度如表6中5#所示。可以看出,由比较例5的聚合方案中仅含有丙烯酰胺和非离子单体而没有阴和阳离子型单体的引入,因此微球壳层的耐盐性较差,同时微球壳层直接也缺少静电聚集作用,因此其封堵率和封堵强度均较同方案下的实施例9所得样品低。也证实了本发明技术方案中共聚单体类型的必要性。

[0153]

【实施例10】

[0154]

将0.8份γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、1份去离子水和100份无水乙醇混合均匀,用冰醋酸调节ph值3-5之间。上述溶液加入烧瓶中,搅拌下加入20份二氧化硅粒子,烧瓶置于90℃恒温水浴中反应4小时。抽滤反应产物并用乙醇洗涤三次以上,110℃烘干8小时以上,研磨粉碎。将25份丙烯酰胺,5份二甲基二烯丙基氯化铵,5份2-丙烯酰胺基-2-甲基丙磺酸,2份叔丁基丙烯酰胺,0.02份亚甲基双丙烯酰胺溶于30份去离子水中配制成溶液,调节ph值为6-10之间。将0.00125份偶氮二异丁基脒盐酸盐溶于1份去离子水中配置成水溶液后加入上述单体溶液中搅拌均匀。将前述所得的改性二氧化硅粒子5份加入上述单体溶液中,搅拌30分钟以上并超声10分钟。将6份失水山梨醇油酸酯和4份脂肪醇聚氧乙烯醚溶解于50份5#白油中,配置成油溶液,加入反应釜中,搅拌速率200r/min。将上述水溶液在搅拌下缓慢加入反应釜中,持续搅拌30min,水浴控制釜内温度20℃,通氮气除氧。持续搅拌,速率200r/min下水浴升温至釜内温度为50℃,恒定水浴温度至釜内自发升温结束。

[0155]

将实施例10最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中配制成0.5%的溶液,在85℃下老化不同时间后,2000md的岩心中注入1pv,测定其封堵率,表1中6#所示。将实施例10最终所得微球乳液分散于6000mg/l矿化度的模拟地层水中,在85℃下老化不同时间后,测定其对3μm滤膜的封堵强度如表2中6#所示。可以看出,实施例10所得聚合微球对2000md的岩心封堵率高达80%,在85℃下老化180天后,封堵率73%,仍能保持较高的封堵率,同时其对3μm滤膜的封堵强度为0.29mpa,可以有效证明本发明技术方案合成所得的有机无机复合微球的优异的热稳定性和长期封堵能力。与实施例1相比,实施例10降低了微球中壳层中交联剂的含量,因此微球的封堵强度和封堵率均有一定程度的降低,也证实了本发明技术方案中高交联密度壳层的必要性。

[0156]

表1实施例1、2、3、10及比较例1、2所得聚合微球对2000md岩心的封堵率

[0157][0158]

表2实施例1、2、3及比较例1、2所得聚合微球对3μm滤膜的封堵强度

[0159][0160]

表3实施例4、5、6及比较例3所得聚合微球对2000md岩心的封堵率

[0161]

编号1234实施例实施例4实施例5实施例6比较例3老化90天封堵率%97.595.595.881老化180天封堵率%97.295.195.661

[0162]

表4实施例4、5、6及比较例3所得聚合微球对100μm筛网的封堵强度

[0163]

编号1234实施例实施例4实施例5实施例6比较例3封堵强度mpa0.320.300.260.11

[0164]

表5实施例7、8、9及比较例4、5所得聚合微球对3000md岩心的封堵率

[0165]

编号12345实施例实施例7实施例8实施例9比较例4比较例5老化90天封堵率%9693887271老化180天封堵率%9484855654

[0166]

表6实施例7、8、9及比较例4、5所得聚合微球对100μm筛网的封堵强度

[0167]

编号12345实施例实施例7实施例8实施例9比较例4比较例5封堵强度mpa0.310.290.240.110.09

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1