一种控制过氧化物硫化氟橡胶门尼粘度的方法与流程

1.本发明涉及氟化工领域,更具体地,涉及一种控制过氧化物硫化氟橡胶门尼粘度的方法。

背景技术:

2.氟橡胶(fluororubber)是指主链或侧链的碳原子上含有氟原子的合成高分子弹性体。用有机过氧化物(或自由基)硫化的氟橡胶称为过氧化物硫化氟橡胶,目前过氧化物硫化氟橡胶的加工应用可分为挤出加工和模压加工等,门尼粘度在20~70左右,并且根据应用领域的不同,门尼粘度要求也有所不同。

3.目前,过氧化物硫化氟橡胶的聚合方法主要是乳液聚合,一般操作如下:在水中加入乳化剂和ph缓冲剂等助剂,加入聚合单体形成乳液,在一定温度和压力下加入引发剂和链转移剂进行反应,得到弹性体乳液,之后加入凝聚剂进行凝聚,洗涤,干燥即得。其中,常见的引发剂为无机引发剂,在反应过程中为保持压力恒定会补加聚合单体,当引发速率较慢时也会适当补加一两次引发剂。

4.但是,现有的乳液聚合反应制得的过氧化物硫化氟橡胶的门尼粘度不稳定,同样的反应条件结果门尼粘度值可能会在

±

25波动,而且聚合反应时间也较长,不利于工业化生产。

技术实现要素:

5.针对现有技术存在的不足,本发明提供一种控制过氧化物硫化氟橡胶门尼粘度的方法。

6.本发明实施例提供一种控制过氧化物硫化氟橡胶门尼粘度的方法,包括:

7.在过氧化物硫化氟橡胶乳液聚合过程中,采用连续补加的方式加入引发剂溶液,补加一直持续至聚合反应结束前5~10分钟;

8.其中,以引发剂计,初始引发剂溶液加入量为聚合单体干料总量的0.1~0.5%,连续补加引发剂溶液的量为聚合单体干料总量的0.1~2%。

9.上述技术方案中,所述聚合单体干料总量指整个乳液聚合过程中,加入的所有聚合单体的总量,且以干料计。

10.通过大量研究及中试,发明人惊奇地发现,在过氧化物硫化氟橡胶乳液聚合过程中,通过改变引发剂的加入量和加入方式,即由现有的初始一次性加入改变为初始加入一部分,其余一直采用补加方式持续到接近反应结束,可以有效控制过氧化物硫化氟橡胶门尼粘度在预期品质内(20~70),且波动不超过

±

5,而且本发明中可以省略链转移剂,减少了助剂用量,节约成本,同时提高了聚合体系的反应活性,有效缩短了聚合时间,有利于工业化生产。

11.本发明提出的控制方法基本适用于使用有机过氧化物(或自由基)硫化氟橡胶的所有情况,不受聚合单体的限制。优选地,聚合单体可为偏氟乙烯、三氟氯乙烯、四氟乙烯、

六氟丙烯中的两种或多种。具体可为偏氟乙烯与三氟氯乙烯聚合,偏氟乙烯与六氟丙烯聚合,偏氟乙烯、四氟乙烯与六氟丙烯聚合等等。

12.进一步地,所述引发剂溶液为引发剂的水溶液,浓度为1~8%,优选为1~5%。在此浓度下,既可保证高效地引发反应,又不会因浓度过大加入速率过快导致反应速率失控。

13.进一步地,配制所述引发剂溶液时,调节去离子水温度为25~35℃。温度高低会影响引发剂的溶解性和后续引发效果,若温度过高,引发剂在溶液中溶解分散效果好,但是引发剂提前分解,若温度过低,引发剂在溶液中溶解度降低分散效果差,引发剂分解较少,会影响加入引发剂的浓度的控制。进一步优选地,控制去离子水温度为25~32℃,更有利于引发剂的溶解和减少引发剂的分解。

14.进一步地,所述引发剂为过硫酸铵和/或过硫酸钾,优选为由过硫酸铵和过硫酸钾以质量比(2~5):1组成的复配引发剂。

15.进一步地,在所述乳液聚合过程中,聚合温度为90~95℃,压力为2.1~2.5mpa。

16.在本发明一个优选实施方式中,以引发剂计,初始引发剂溶液的加入量为聚合单体干料总量的0.1~0.5%,连续补加引发剂溶液的量为聚合单体干料总量的0.1~0.3%。

17.上述技术方案中,将初始引发剂溶液的加入量(以引发剂计)控制为聚合单体干料总量的0.1~0.5%,可有效控制链引发,结合控制连续补加引发剂溶液的量(以引发剂计)为聚合单体干料总量的0.1~0.3%,可最终实现过氧化物硫化氟橡胶的门尼粘度在60~70范围内。

18.在本发明另一个优选实施方式中,以引发剂计,初始引发剂溶液加入量为聚合单体干料总量的0.1~0.5%,连续补加引发剂溶液的量为聚合单体干料总量的0.3~0.8%。该方案可控制所得过氧化物硫化氟橡胶的门尼粘度为50~60。

19.在本发明另一个优选实施方式中,以引发剂计,初始引发剂溶液加入量为聚合单体干料总量的0.1~0.5%,连续补加引发剂溶液的量为聚合单体干料总量的0.8~1.2%。该方案可控制所得过氧化物硫化氟橡胶的门尼粘度为40~50。

20.在本发明另一个优选实施方式中,以引发剂计,初始引发剂溶液加入量为聚合单体干料总量的0.1~0.5%,连续补加引发剂溶液的量为聚合单体干料总量的1.2~1.5%。该方案可控制所得过氧化物硫化氟橡胶的门尼粘度为30~40。

21.在本发明另一个优选实施方式中,以引发剂计,初始引发剂溶液加入量为聚合单体干料总量的0.1~0.5%,连续补加引发剂溶液的量为聚合单体干料总量的1.5~2.0%。该方案可控制所得过氧化物硫化氟橡胶的门尼粘度为20~30。

22.本发明的有益效果:

23.本发明通过控制引发剂的加入量和加入方式,有效控制过氧化物硫化氟橡胶的门尼粘度值在预期范围内,波动小,得到质量稳定可控的过氧化物硫化氟橡胶,而且本发明不需要加入链转移剂,减少了聚合过程助剂的用量,同时提高了聚合体系的反应活性,有效缩短了聚合时间,有利于工业化生产。

具体实施方式

24.以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用

试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

25.以下实施例中,所涉及的浓度均为质量浓度。

26.门尼粘度采用gb/t 1232.1-2000未硫化橡胶用圆盘剪切粘度计进行测定。

27.实施例1

28.本实施例提供一种制备过氧化物硫化氟橡胶的方法,包括如下步骤:

29.先将无机引发剂(过硫酸铵)溶于30℃的去离子水中,配制成浓度为2%的引发剂溶液;

30.在反应釜中加入30l去离子水,35g ph缓冲剂、30g乳化剂,将反应釜进行抽真空操作,将釜内温度升高至90℃;

31.向反应釜中加入聚合单体a(偏氟乙烯)和聚合单体b(三氟氯乙烯),至釜内压力达到2.3mpa,加入600g引发剂溶液(即初始引发剂加入量为12g)引发聚合反应,反应过程中适当补加聚合单体a和聚合单体b使釜内压力维持;

32.反应进行过程中,一直连续补加引发剂溶液至结束前10min;

33.聚合反应时间为2.5h,连续补加的引发剂溶液为1100g(即连续补加引发剂量为22g),整个反应过程中加入的聚合单体干料总量为11kg;

34.得到弹性体乳液,加入凝聚剂进行凝聚,洗涤,真空干燥,最后得过氧化物硫化氟橡胶9.8kg,其门尼粘度为65。

35.实施例2

36.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

37.无机引发剂为过硫酸钾,配制成浓度为5%的引发剂溶液;

38.初始引发剂加入量为25g,连续补加引发剂量为18g,整个反应过程中加入的聚合单体干料总量为11.2kg;

39.乳液聚合过程中,聚合温度为92℃,压力为2.4mpa;聚合反应时间为2.5h;

40.最后得过氧化物硫化氟橡胶9.7kg,其门尼粘度为63。

41.实施例3

42.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

43.无机引发剂为质量比为2:1的过硫酸铵和过硫酸钾,配制成浓度为6%的引发剂溶液;

44.初始引发剂加入量为26g,连续补加引发剂量为14g,整个反应过程中加入的聚合单体干料总量为10.8kg;

45.乳液聚合过程中,聚合温度为94℃,压力为2.4mpa;聚合反应时间为2.4h;

46.最后得过氧化物硫化氟橡胶9.5kg,其门尼粘度为68。

47.实施例4

48.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

49.初始引发剂加入量为35g,连续补加引发剂量为42g,整个反应过程中加入的聚合单体干料总量为10.0kg;

50.乳液聚合过程中,聚合温度为90℃,压力为2.3mpa;聚合反应时间为2.2h;

51.最后得过氧化物硫化氟橡胶9.2kg,其门尼粘度为53。

52.实施例5

53.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

54.无机引发剂为过硫酸钾,配制成浓度为5%的引发剂溶液;

55.初始引发剂加入量为14g,连续补加引发剂量为65g,整个反应过程中加入的聚合单体干料总量为11.6kg;

56.乳液聚合过程中,聚合温度为92℃,压力为2.4mpa;聚合反应时间为2.4h;

57.最后得过氧化物硫化氟橡胶9.9kg,其门尼粘度为57。

58.实施例6

59.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

60.无机引发剂为质量比为3:1的过硫酸铵和过硫酸钾,配制成浓度为6%的引发剂溶液;

61.初始引发剂加入量为44g,连续补加引发剂量为70g,整个反应过程中加入的聚合单体干料总量为10.9kg;

62.乳液聚合过程中,聚合温度为94℃,压力为2.4mpa;聚合反应时间为2.8h;

63.最后得过氧化物硫化氟橡胶9.3kg,其门尼粘度为54。

64.实施例7

65.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

66.无机引发剂为过硫酸铵,配制成浓度为3%的引发剂溶液;

67.初始引发剂加入量为18g,连续补加引发剂量为96g,整个反应过程中加入的聚合单体干料总量为11.8kg;

68.乳液聚合过程中,聚合温度为90℃,压力为2.3mpa;聚合反应时间为2.6h;

69.最后得过氧化物硫化氟橡胶9.8kg,其门尼粘度为46。

70.实施例8

71.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

72.无机引发剂为过硫酸钾,配制成浓度为6%的引发剂溶液;

73.初始引发剂加入量为42g,连续补加引发剂量为98g,整个反应过程中加入的聚合单体干料总量为11.5kg;

74.乳液聚合过程中,聚合温度为92℃,压力为2.4mpa;聚合反应时间为3.0h;

75.最后得过氧化物硫化氟橡胶9.6kg,其门尼粘度为48。

76.实施例9

77.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

78.无机引发剂为质量比为4:1的过硫酸铵和过硫酸钾,配制成浓度为6%的引发剂溶液;

79.初始引发剂加入量为25g,连续补加引发剂量为110g,整个反应过程中加入的聚合单体干料总量为11.7kg;

80.乳液聚合过程中,聚合温度为90℃,压力为2.4mpa;聚合反应时间为2.8h;

81.最后得过氧化物硫化氟橡胶9.8kg,其门尼粘度为41。

82.实施例10

83.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

84.初始引发剂加入量为12g,连续补加引发剂量为140g,整个反应过程中加入的聚合

单体干料总量为11.0kg;

85.乳液聚合过程中,聚合温度为90℃,压力为2.3mpa;聚合反应时间为2.6h;

86.最后得过氧化物硫化氟橡胶9.8kg,其门尼粘度为35。

87.实施例11

88.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

89.无机引发剂为过硫酸钾,配制成浓度为5%的引发剂溶液;

90.初始引发剂加入量为39g,连续补加引发剂量为138g,整个反应过程中加入的聚合单体干料总量为11.2kg;

91.乳液聚合过程中,聚合温度为92℃,压力为2.3mpa;聚合反应时间为2.7h;

92.最后得过氧化物硫化氟橡胶9.6kg,其门尼粘度为33。

93.实施例12

94.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

95.无机引发剂为质量比为4:1的过硫酸铵和过硫酸钾,配制成浓度为6%的引发剂溶液;

96.初始引发剂加入量为29g,连续补加引发剂量为150g,整个反应过程中加入的聚合单体干料总量为11.3kg;

97.乳液聚合过程中,聚合温度为94℃,压力为2.4mpa;聚合反应时间为2.5h;

98.最后得过氧化物硫化氟橡胶9.5kg,其门尼粘度为38。

99.实施例13

100.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

101.无机引发剂为过硫酸铵,配制成浓度为3%的引发剂溶液;

102.初始引发剂加入量为22g,连续补加引发剂量为180g,整个反应过程中加入的聚合单体干料总量为11.8kg;

103.乳液聚合过程中,聚合温度为90℃,压力为2.3mpa;聚合反应时间为2.3h;

104.最后得过氧化物硫化氟橡胶9.8kg,其门尼粘度为22。

105.实施例14

106.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

107.无机引发剂为过硫酸钾,配制成浓度为6%的引发剂溶液;

108.初始引发剂加入量为35g,连续补加引发剂量为192g,整个反应过程中加入的聚合单体干料总量为11.6kg;

109.乳液聚合过程中,聚合温度为92℃,压力为2.4mpa;聚合反应时间为2.5h;

110.最后得过氧化物硫化氟橡胶9.8kg,其门尼粘度为27。

111.实施例15

112.本实施例提供一种制备过氧化物硫化氟橡胶的方法,与实施例1不同之处在于:

113.无机引发剂为质量比为2:1的过硫酸铵和过硫酸钾,配制成浓度为6%的引发剂溶液;

114.初始引发剂加入量为36g,连续补加引发剂量为185g,整个反应过程中加入的聚合单体干料总量为11.7kg;

115.乳液聚合过程中,聚合温度为94℃,压力为2.2mpa;聚合反应时间为2.8h;

116.最后得过氧化物硫化氟橡胶9.5kg,其门尼粘度为28。

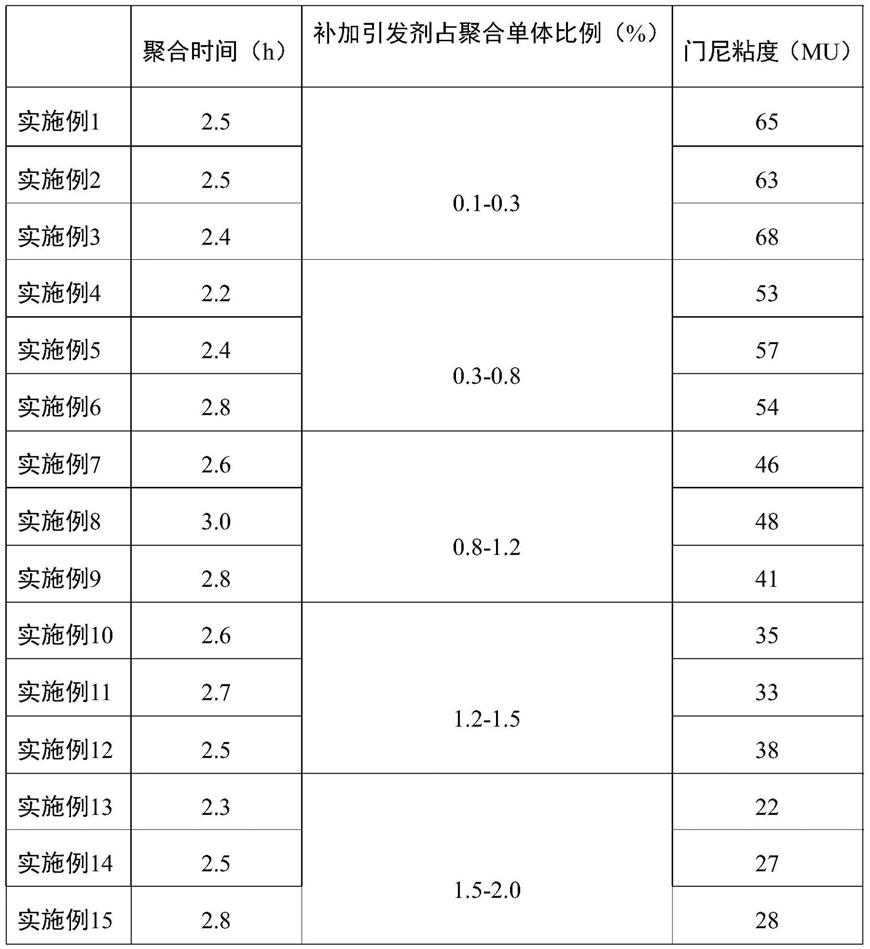

117.为直观比较,将各实施例的聚合时间、门尼粘度及引发剂比例列入表1。

118.表1各实施例的聚合时间、门尼粘度及引发剂比例

[0119][0120]

由以上结果可知,采用本发明实施例的方法,过氧化物硫化氟橡胶的门尼值通过调整连续补加引发剂的加入量,可以有效控制在一定的范围内:补加引发剂与聚合单体质量加入比例(0.1-0.3)%,控制门尼值范围60~70;补加引发剂与聚合单体质量加入比例(0.3-0.8)%,控制门尼值范围50~60;补加引发剂与聚合单体质量加入比例(0.8-1.2)%,控制门尼值范围40~50;补加引发剂与聚合单体质量加入比例(1.2-1.5)%,控制门尼值范围30~40;补加引发剂与聚合单体质量加入比例(1.5-2.0)%,控制门尼值范围20~30。

[0121]

对比例1

[0122]

与实施例1相比,其区别在于,引发剂一次性加入,加入量为34g。结果聚合反应时间为4.5h,门尼粘度为89。可见,门尼值超出了控制范围,且聚合时间较长,不利于工业化生产。

[0123]

对比例2

[0124]

本对比例提供一种制备过氧化物硫化氟橡胶的方法,具体如下:在反应釜中加入30l去离子水,35g ph缓冲剂、30g乳化剂,将反应釜进行抽真空操作,将釜内温度升高至90℃;

[0125]

向反应釜中加入聚合单体a(偏氟乙烯)和聚合单体b(三氟氯乙烯),至釜内压力达到2.3mpa,加入链转移剂丙二酸二乙酯32g引发剂加入量为48g,引发聚合反应,反应过程中适当补加聚合单体a和聚合单体b使釜内压力维持;

[0126]

聚合反应时间为3.5h,整个反应过程中加入的聚合单体干料总量为10.8kg;

[0127]

得到弹性体乳液,加入凝聚剂进行凝聚,洗涤,真空干燥,最后得过氧化物硫化氟橡胶10.2kg,其门尼粘度为27。

[0128]

该方法需加入链转移剂,引发剂用量也较多,且重复该方法几次,结果所得产品的门尼粘度波动至15甚至44。而重复实施例1的方法几次,结果基本保持不变,波动在

±

5之内。

[0129]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1