石墨烯分散液及其制法、供制备聚氨酯复合材的组合物及聚氨酯复合材的制作方法

1.本发明涉及一种石墨烯分散液、其制法及其应用,特别涉及一种具有良好分散稳定性的石墨烯分散液、其制法、及其于聚氨酯复合材的应用。

背景技术:

2.石墨烯因具有相当高的载流子迁移率、硬度、热传导及电流承载能力等性质,目前已被广泛应用于生医、电子及光电元件等领域中。

3.已知石墨烯的制备方法大致分为物理方式(如机械剥离、超声波震荡等)和化学方式(如化学气相沉积、氧化-还原等)。中国台湾专利公告tw i655154也提出了一种步骤繁复的石墨烯材料的制备方法,需要两次氧化步骤、三次加热步骤、分离、干燥及还原等步骤,且两次氧化步骤还需分别搭配不同的氧化剂。美国专利公告us7658901也提出了一种对天然石墨进行氧化处理,以获得氧化石墨或氧化石墨烯,然后借由高温加热形成热脱层氧化石墨(thermally exfoliated graphite oxide)的方法,在高温加热过程中,一部分的氧化石墨会被还原为石墨烯。前述的高温加热过程需要在高达1050℃的温度下进行,相当耗能且需要昂贵的设备才能进行。

4.又,为了避免石墨烯因π-π共轭作用和范德华力(van der waals force)吸附作用而发生团聚情形,更基于后续应用的考量,石墨烯因而大多被制备为分散液形式。

5.中国台湾专利公告tw i636954提供一种石墨烯分散液的制备方法,包含对石墨烯粉体及处理溶剂进行均匀化制程,以形成石墨烯糊料;之后再对石墨烯糊料进行薄层化制程,以形成石墨烯分散液。虽然此专利公告的制备方法能提高固含量及石墨烯分散性,但在均匀化过程中需要使用大量溶剂(如二甲苯、异丙醇、醋酸丁酯、n-甲基吡咯烷酮等),将不利于后续应用,也会造成环境污染。文献nature nanotechnology,volume 3,101-105(2008)则以联氨水合物(hydrazine hydrate)做为还原剂来还原氧化石墨,因而获得稳定分散在水中的石墨烯,但在这个方法中,限制使用水作为溶剂,并在制程中需额外添加氨水,应用上较受限。

6.除了利用溶剂外,还有使用分散剂制备石墨烯分散液的相关专利,如中国台湾专利公告tw i602611。此专利公告提供一种用于分散石墨烯的分散剂,包括苯胺低聚物或苯胺低聚物衍生物;其石墨烯的分散方法是将石墨烯及分散石墨烯的分散剂加入分散介质中,以使石墨烯与分散剂之间形成π-π键。该分散介质包括水、有机溶剂(包括乙醇、丙酮、异丙醇、丁醇、乙酸乙酯、甲苯、氯仿等)、高分子聚合物中的任意一种或两种以上的组合。此专利公告仍须使用水或有机溶剂等分散介质,也可能导致不利于后续应用及环境污染等问题。

7.还有一种方式是将石墨烯进行表面处理,使石墨烯本身具有较佳的分散特性。例如日本专利公开案jp 2015520109a使用具有邻苯二酚基(catechol group)的化合物作为提高石墨烯分散性的表面处理剂,但邻苯二酚基的电化学性质不稳定,因此经具有邻苯二

酚基的化合物表面处理过的石墨烯粉末存在耐氧化性较差的问题。又,例如美国专利公开案us 20190322789a1使用石墨烯纳米片(graphene nano platelets)与异氰酸酯组分及多元醇组分进行反应,以得到聚氨酯。上述的石墨烯纳米片可为氧化形式的石墨烯[也就是经含氧基团官能化的石墨烯(graphene functionalized with oxygen-containing groups)]、或可增加分散性的经胺类取代的石墨烯。

[0008]

另外,美国专利公开案us 2019051903a则是将氧化石墨烯与带有苯基表面处理剂混合后,对氧化石墨烯进行还原处理;但因最终需去除水分散液中的溶剂,而必须使用冷冻干燥等特殊干燥方式,也导致整体制程相当繁琐,且去除的溶剂仍会造成环境污染。

[0009]

依据前述说明可了解,石墨烯分散液仍需朝着不使用一般有机溶剂、提升石墨烯分散液的固含量及分散稳定性,并能符合后续各项应用需求的考量下被进一步研发。针对「不使用一般有机溶剂」来思考现有可取代的试剂时,本案申请人首先思及后续可能广泛使用的多元醇,并期望能找到适用于石墨烯分散液的多元醇,更希望能依据后续应用需求设计不同特性的多元醇,例如亲水性多元醇与疏水性多元醇。

[0010]

已知多元醇大多为亲水性,而综观疏水性多元醇的相关专利资料,例如中国专利公开案cn 101195577a提到一种由大豆油经环氧化制成环氧大豆油,之后加入醇和水的混合液中并于酸或碱的催化下开环所制得的多元醇。美国专利公告us 7393465也提到一种疏水性多元醇的制法,包含将a与b进行反应的步骤,该a为含有腰果酚(cardanol)、腰果二酚(cardol)及6-甲基腰果二酚的混合物,该b为一或多种伸烷基氧化物(alkylene oxide)。前述疏水性多元醇都是运用于制备聚氨酯。由前述说明可知,目前疏水性多元醇皆尚未被运用于石墨烯分散液的制备。

[0011]

此外,因石墨烯具有良好的硬度、热传导等性质,也被应用于制作聚氨酯复合材料。于实际应用时,石墨烯会先制作为分散液,再添加至聚氨酯溶液或熔体中,且为了让石墨烯具有更佳的分散稳定性,目前的作法也大致是在分散液中使用溶剂(如二甲苯、异丙醇、醋酸丁酯、n-甲基吡咯烷酮等)或分散剂(如苯胺等)。但石墨烯分散液中的溶剂或分散剂可能会影响到复合材料的性质,且过多的溶剂使用也会造成环境污染。

技术实现要素:

[0012]

本发明的第一目的在提供一种具有良好分散稳定性且符合后续应用需求的石墨烯分散液。

[0013]

于是,本发明石墨烯分散液包含石墨烯以及多元醇,该多元醇是选自于下式i所示的芳香族多元醇或疏水改质多元醇,其中,该疏水改质多元醇是由环氧植物油与该式i所示芳香族多元醇进行开环反应所制得:

[0014][0015]

于该式i中,p与q分别表示1至20中的整数。

[0016]

本发明的第二目的在于提供一种具有良好分散稳定性的石墨烯分散液的制备方

法。

[0017]

本发明石墨烯分散液的制备方法包含以下步骤:

[0018]

(a)将膨胀型石墨加入该多元醇中进行混合,得到一混合液,该多元醇是选自于上式i所示的芳香族多元醇或疏水改质多元醇,其中,该疏水改质多元醇是由环氧植物油与该式i所示芳香族多元醇进行开环反应所制得;及

[0019]

(b)对该混合液进行物理性加工,使该膨胀型石墨剥离为石墨烯并获得一石墨烯分散液。

[0020]

本发明的第三目的在于提供一种减少溶剂使用且无需使用分散剂的供制备聚氨酯复合材的组合物。

[0021]

本发明供制备聚氨酯复合材的组合物,包含:石墨烯、多元醇及具有二异氰酸酯基的固化剂,该多元醇是选自于如上式i所示的芳香族多元醇或疏水改质多元醇。

[0022]

本发明的第四目的在于提供一种具有良好抗静电性质及耐磨性的聚氨酯复合材。

[0023]

本发明聚氨酯复合材是由前述的供制备聚氨酯复合材的组合物进行反应所制得。

[0024]

本发明的有益效果在于:在本发明石墨烯分散液中,该式i所示芳香族多元醇或疏水改质多元醇皆可通过π-π键的共轭结合于石墨烯,阻隔开石墨烯层与层之间的相互作用,进而让石墨烯能稳定分散于分散液中。此外,该芳香族多元醇或疏水改质多元醇可进一步扮演反应试剂,因此无须像已知分散用溶剂需要移除,并有助于改善石墨烯分散液与有机材料之间的相容性,更有助于减少溶剂的使用,以及扩展石墨烯分散液的后续应用范围,例如让供制备聚氨酯复合材的组合物后续所制得的聚氨酯复合材具备更优异的性质(特别是耐磨性、抗静电性质等)。

[0025]

其次,经由使用该芳香族多元醇或疏水改质多元醇,本发明的制备方法无需使用溶剂,解决已知制程需大量使用有机溶剂或水的缺点;所制得的石墨烯分散液不须额外进行加热干燥步骤,可直接使用于后续应用范围,并能减少能源消耗与加工费用。本发明的制备方法所得到的石墨烯分散液可以直接使用,无需像已知石墨烯粉体还需再进行二次分散才能被使用。

附图说明

[0026]

图1是一nmr光谱图,说明本发明芳香族多元醇的制备例a3的结构分析结果。

具体实施方式

[0027]

本发明石墨烯分散液包含石墨烯及多元醇。该多元醇是选自于该式i所示芳香族多元醇或该疏水改质多元醇。

[0028]

[式i所示的芳香族多元醇]

[0029]

该式i中,p与q分别表示1至20中的整数。较佳地,该p与q分别表示2至15中的整数。更佳地,该p与q分别表示3至10中的整数。

[0030]

较佳地,该式i所示芳香族多元醇于30℃下的黏度范围为800至1500cp;更佳地,该式i所示芳香族多元醇于30℃下的黏度范围为900至1200cp。

[0031]

该式i所示芳香族多元醇可以利用任何已知化学方法来制得,例如将双(2-羟基乙基)对苯二甲酸酯[bis(2-hydroxyethyl)terephthalate,简称bhet,如下式所示且由对苯

二甲酸(tpa)和环氧乙烷反应所得]单体与环氧乙烷进行反应而制得:

[0032]

较佳地,该环氧乙烷的摩尔数与该双(2-羟基乙基)对苯二甲酸酯单体的摩尔数的比值为不小于4。

[0033]

[疏水改质多元醇]

[0034]

本发明疏水改质多元醇,是使环氧植物油与该式i所示的芳香族多元醇进行开环反应而制得。该芳香族多元醇的态样、性质及制法如前述,将不再赘述。

[0035]

而该环氧植物油是指经过环氧化反应的植物油,例如、但不限于环氧大豆油、环氧葵花油、环氧橄榄油、环氧玉米油、环氧花生油、环氧菜籽油等,前述环氧植物油可以单独一种使用,或者混合两种或两种以上进行使用。于本发明的具体例中,该环氧植物油为环氧大豆油。

[0036]

该式i所示的芳香族多元醇与环氧植物油的用量可以依据芳香族多元醇的性质及欲取得的疏水改质多元醇进行调整;较佳地,以该芳香族多元醇的用量为100重量份,该环氧大豆油的用量范围为5~150重量份。更佳地,该环氧大豆油的用量范围为20~100重量份。

[0037]

较佳地,该疏水改质多元醇具有400~1500cp的黏度。更佳地,该疏水改质多元醇具有1000~1500cp的黏度。

[0038]

较佳地,该疏水改质多元醇具有5~18wt%的对苯二甲酸(tpa)含量。更佳地,该疏水改质多元醇具有6~14wt%的对苯二甲酸含量。当对苯二甲酸含量低于5wt%时,可能会导致后续所制得的石墨烯分散液无法具备良好的长期储存稳定性。

[0039]

该疏水改质多元醇的制法可以依据已知的环氧化物开环反应方法进行。较佳地,该疏水改质多元醇的制法是使环氧植物油与该式i所示的芳香族多元醇进行开环反应。

[0040]

较佳地,该开环反应是于80~250℃的温度范围进行。更佳地,该开环反应是于100~200℃的温度范围进行。

[0041]

该环氧植物油与该式i所示的芳香族多元醇混合得到一起始混合物,接着再使该起始混合物进行开环反应。较佳地,当该芳香族多元醇的转化率达到99%以上,终止该开环反应;其中,该转化率为该eew1为该起始混合物的环氧度、或可与该芳香族多元醇的羟基反应的理论环氧度,及该eew2为该疏水改质多元醇的环氧度。以本发明的具体例为例,在芳香族多元醇的用量为100重量份且使用环氧大豆油的情况下,当该环氧大豆油用量低于80重量份时,上述转化率公式中的eew1为该起始混合物的环氧度。当该环氧大豆用量为80重量份以上时,上述转化率公式中的eew1为可与该芳香族多元醇的羟基反应的理论环氧度。

[0042]

[石墨烯分散液]

[0043]

适用于本发明的石墨烯没有特别的限制,较佳为未经改质的石墨烯。所述未经改

质的石墨烯是指表面未经改质处理的石墨烯,其表面不具有用以改质的特定官能基(例如:含氧基团或胺基)。

[0044]

较佳地,以该石墨烯分散液的总重为100wt%,该石墨烯的含量范围为1~20wt%;更佳地,以该石墨烯分散液的总重为100wt%,该石墨烯的含量范围为3~10wt%。

[0045]

较佳地,该石墨烯分散液于30℃下的黏度范围为5,000至40,000cp;更佳地,该石墨烯分散液于30℃下的黏度范围为5,000至30,000cp;最佳地,该石墨烯分散液于30℃下的黏度范围为5,000至25,000cp。

[0046]

值得一提的是,石墨烯分散液中的该式i所示芳香族多元醇或疏水改质多元醇本身具备反应性、分散性与低黏度三种性质。上述的反应性是指芳香族多元醇或疏水改质多元醇能与固化剂(如含有异氰酸酯基的化合物)进行反应而成为产品的一部分;分散性是指该芳香族多元醇或疏水改质多元醇具有高比例的苯环结构而能与形成石墨烯的前驱物或石墨烯产生π-π键结合,并助于让石墨烯能稳定分散于分散液中;低黏度的芳香族多元醇或疏水改质多元醇可以让形成石墨烯的前驱物在分散过程中不需要额外添加溶剂便能进行研磨分散制程,并让石墨烯分散液及其制程符合环保规范。此外,疏水改质多元醇的疏水性可降低其自身的吸水程度,有助于提升石墨烯分散液的产品储存安定性;而利用本发明疏水改质多元醇所制得的石墨烯分散液更能具备良好的稳定性与环保性。

[0047]

现有石墨烯分散液的固含量若较高,便会因为石墨烯之间的π-π键共轭结合及范德华力等强作用力而使得分散液的黏度大幅提升,因此固含量通常无法容许过高,否则高黏度将会使分散液无法操作。但在本发明的石墨烯分散液中,芳香族多元醇或疏水改质多元醇因其苯环结构可与石墨烯的前驱物或石墨烯产生π-π键共轭结合,阻隔开石墨烯层与层之间的相互作用,造成石墨烯之间的作用力相对减弱,分散液的整体黏度因而下降。

[0048]

本发明石墨烯分散液可应用于生医材料、各式涂料、电子元件及光电元件、聚氨酯(pu)人造皮等,于使用时无需去除溶剂,不但可以减少工序,降低操作成本,也可避免环境危害等问题。

[0049]

[石墨烯分散液的制备方法]

[0050]

该石墨烯分散液的制法包含以下步骤:(a)将膨胀型石墨加入一式i所示的芳香族多元醇或疏水改质多元醇中进行混合,得到一混合液,该疏水改质多元醇如上所述;及(b)对该混合液进行物理性加工,使该膨胀型石墨剥离为石墨烯并获得一石墨烯分散液。

[0051]

该物理性加工为已知的物理性加工方式,是指通过器具或是机械等物理性方式来进行加工,例如、但不限于机械剥离法、研磨法、超声波震荡法、五轴混合法、球磨混合法、剪切混合法、高速均质法、高压破碎法等。

[0052]

较佳地,该步骤(a)是使该式i所示的芳香族多元醇或疏水改质多元醇进行搅拌,使芳香族多元醇或疏水改质多元醇呈现扰动的状态后再加入该膨胀型石墨进行混合。于本发明的具体例中,该步骤(a)为:(1)先将该式i所示的芳香族多元醇或疏水改质多元醇放置于烧杯中,并将电动搅拌机的碟盘式搅拌棒插入进行搅拌;及(2)将该膨胀型石墨加入该步骤(1)的烧杯中并进行混合。

[0053]

为确保石墨烯的前驱物可全部转化成石墨烯的型态,只要是选用适于本发明的芳香族多元醇或疏水改质多元醇,并增加物理性加工时间,直到石墨烯的转化率提升到99%以上,便可得到需求的石墨烯固含量的石墨烯分散液。

[0054]

[供制备聚氨酯复合材的组合物]

[0055]

本发明供制备聚氨酯复合材的组合物包含石墨烯、多元醇及具有二异氰酸酯基的固化剂。该多元醇是选自于由式i所示的芳香族多元醇或疏水改质多元醇,如以上内容所述。较佳地,该供制备聚氨酯复合材的组合物是包含上述的石墨烯分散液及具有二异氰酸酯基的固化剂。

[0056]

适用于本发明的石墨烯没有特别的限制,较佳为未经改质的石墨烯。所述未经改质的石墨烯是指表面未经改质处理的石墨烯,其表面不具有用以改质的特定官能基(例如:含氧基团或胺基)。

[0057]

该具有二异氰酸酯基的固化剂例如但不限于异佛尔酮二异氰酸酯(isophorone diisocyanate,ipdi)、甲苯二异氰酸酯(toluene diisocyanate,tdi)、亚甲基二苯基二异氰酸酯(methylenediphenyl diisocyanate,mdi)、二环己基甲烷二异氰酸酯(dicyclohexylmethane diisocyanate,hmdi)、聚异氰酸酯(如日胜化工公司制造,品名为sc-7190ny)、氢化二苯基甲烷4,4-二异氰酸酯(hydrogenate diphenylmethane 4,4-diisocyanate)、聚亚甲基聚苯基异氰酸酯(polymethylene polyphenyl isocyanate,papi)等。前述固化剂可以单独使用或混合使用。

[0058]

本发明供制备聚氨酯复合材的组合物中的各成分用量可以依据后续应用进行调整变化;较佳地,以该石墨烯与该多元醇的总重为100重量份,该具有二异氰酸酯基的固化剂的用量范围为5~100重量份。于本发明的具体例中,以该石墨烯与该多元醇的总重为100重量份,该具有二异氰酸酯基的固化剂的用量范围为6~87重量份。

[0059]

本发明供制备聚氨酯复合材的组合物中的多元醇可与具有二异氰酸酯基的固化剂进行反应,便可制得聚氨酯复合材。

[0060]

较佳地,本发明供制备聚氨酯复合材的组合物还包含聚氨酯,该聚氨酯不含溶剂。

[0061]

较佳地,以该聚氨酯总重为30重量份,该多元醇及该石墨烯的总重范围为1~20重量份。

[0062]

较佳地,该供制备聚氨酯复合材的组合物不含溶剂。此处的溶剂是指不与聚氨酯组合物任一物质产生反应,也就是不与石墨烯、多元醇或具有二异氰酸酯基的固化剂产生反应,且具有分散功能的物质。例如但不限于二甲基甲酰胺(dmf)、甲苯、二甲苯、丙酮、丁酮(mek)、乙酸乙酯或丙二醇甲醚醋酸酯(propylene glycol monomethyl ether acetate,pgmea)等。

[0063]

另外可选择地,该供制备聚氨酯复合材的组合物,还包含聚氨酯浆液,该聚氨酯浆液含有聚氨酯及溶剂。该溶剂可为前述所提及的溶剂。

[0064]

较佳地,以该聚氨酯浆液中的聚氨酯重量为30重量份,该多元醇与该石墨烯的总重范围为1~20重量份。

[0065]

本发明聚氨酯复合材是由上述供制备聚氨酯复合材的组合物所制得。

[0066]

较佳地,该聚氨酯复合材含有石墨烯,且以该聚氨酯复合材总重为100wt%,该石墨烯含量范围为0.1~8wt%。更佳地,该石墨烯含量范围为0.2~5wt%。又更佳地,该石墨烯含量范围为0.25~2wt%。

[0067]

本发明将就以下实施例作进一步说明,但应了解的是,该实施例仅为例示说明的用途,而不应被解释为本发明实施的限制。

[0068]

<bhet的制备>

[0069]

将264.3g(1.59mol)的对苯二甲酸、2.9g的碳酸钠、158.5g的水放置于1l不锈钢反应器中,搅拌上述材料并加热至温度120℃,再以1ml/min流速缓慢注入环氧乙烷至反应器内,控制反应器的温度为120℃及压力在7.0kgf/cm2以下,直到注入245.2g(5.57mol)环氧乙烷,持续反应15min后,降温至110℃并利用减压蒸馏移除水及甲苯,冷却至室温后得到bhet。

[0070]

<制备例a1>式i所示的芳香族多元醇(以下简称为phb 4)

[0071]

将300g(1.18mol,100重量份)的bhet与0.05079g(100ppm)的koh加入反应槽中并于9.0kgf/cm2压力下升温至130℃。待反应温度达130℃且bhet熔解后,于反应槽中以1ml/min流速缓慢注入环氧乙烷,直至加入207.99g(4.73mol,69.3重量份)的环氧乙烷;接着,使反应槽内的材料于500rpm转速下混合并进行反应。持续反应约0.5小时后,获得芳香族多元醇phb 4。

[0072]

<制备例a2~a7、比较制备例a1>式i所示的芳香族多元醇(以下简称为phb 6、phb 10、phb 11、phb 20、phb 25、phb 30及phb 40)

[0073]

除了依据表1改变环氧乙烷的加入量外,其余制备步骤、条件皆与制备例a1相同,最后分别制得制备例a2~a7及比较制备例a1的芳香族多元醇(分别以phb 6、phb 10、phb 11、phb 20、phb 25、phb 30及phb 40表示)。

[0074]

[表1]

[0075][0076]

[制备例a1~a7与比较制备例a1所得产物的结构性质分析]

[0077]

制备例a1~a7的芳香族多元醇与比较制备例a1的芳香族多元醇分别选择地进行以下测试分析:

[0078]

1.外观型态:观察于室温下的外观型态,所得结果整理于表2。

[0079]

2.黏度(cp):利用brookfield dv-e数字型黏度计于30℃下进行量测,所得结果整理于表2。

[0080]

3.分子量:利用质谱分析仪(制造厂商为waters公司,型号为xevo tq-gc)进行分析,所得结果整理于表2。

[0081]

4.tpa含量(wt%):取定量的产物放入瓶中作为样品,接着于样品及空瓶中分别加入定量、定浓度的koh水溶液,得到实验组(产物+koh)及对照组(koh);再分别使实验组与对照组加热至95℃并搅拌3小时,最后使用1n盐酸水溶液进行滴定,分别记录所使用的稀盐酸体积。分别由实验组及对照组所使用的稀盐酸体积回推至所使用的koh克数,再将实验组的koh克数扣除对照组的koh克数,便能计算出皂化价。接着,利用以下公式计算tpa摩尔数及tpa含量(wt%):

[0082][0083]

tpa含量(wt%)=[tpa摩尔数

×

166.13(tpa分子量)]/[产物总重]所得结果整理于表2。

[0084]

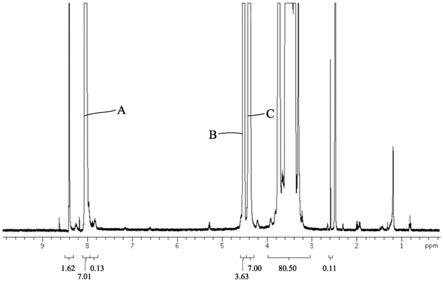

5.nmr光谱分析:利用1h-nmr(使用dmso-d6作为溶剂,频率为400mhz)进行制备例a3的结构鉴定,所得光谱图如图1所示。

[0085]

6.凝胶渗透层析(gpc)分析:使用凝胶渗透层析仪(waters公司制造,型号为waters 1525,ri侦测器,水相管柱为g2500pwxl)。测试方法以制备例a5的产物为例,首先将产物进行皂化反应,也就是取定量定浓度的氢氧化钠水溶液,加入装有产物的样品瓶中,然后使样品瓶于95℃下加热搅拌3小时得到一反应物。使该反应物经过滤纸及滤板过滤后[此时聚乙二醇会溶于水层中,也就是经皂化反应后的式i的左右两端的末端链段(如下表3的链段一或链段二)会溶于水层中],再将水溶液部分进行水相gpc分析。所得结果整理于表3。

[0086]

[表2]

[0087][0088]

一般当tpa含量增加(也就是苯环比例增加)时,将会开始出现结晶且可能有固体析出现象,也导致芳香族多元醇的流动性变差,难以使用在后续应用中;而随着环氧乙烷加入量增加时,虽可以降低黏度,但当环氧乙烷链过长时则易受到温度的影响,导致芳香族多

元醇凝固成固体型态。所以,由表2的结果可知,比较制备例a1的芳香族多元醇因环氧乙烷加入量较多,于室温下的型态为固体,较不适用于作为分散石墨烯的试剂;相反地,制备例a1~a7的芳香族多元醇于室温下的型态为液体,且其tpa含量并没有太高,非常适合作为分散石墨烯的试剂。

[0089]

[表3]

[0090][0091]

注:

[0092][0093]

以制备例a3(phb 10)为例,环氧乙烷(eo)摩尔数与bhet摩尔数比值为10,若于bhet的两端平均分配环氧乙烷(eo)数量,则应各为5,如此显示链段一或链段二通过gpc量测的理论分子量为282(5

×

44+44+18)。而由制备例a3的gpc分析数据,可发现mw及mn皆非常接近282,显示链段一或链段二的eo数量为5。此外,由制备例a3的pdi数据为1.1216,也可明确看出p与q非常接近。

[0094]

再参阅图1,以制备例a3产物(phb 10)的nmr光谱来看,可以发现:

[0095]

(1)光谱数据中没有4.7ppm的bhet寡聚物吸收峰。

[0096]

(2)由图一可看出积分面积比值(8ppm[苯环上的氢,图一吸收峰a]:4.6ppm[尾段醇基的氢,图一吸收峰b]:4.4ppm[醚碳链第一个碳上的氢,图一吸收峰c])为4:2:4,与本发明芳香族多元醇结构的氢数比例符合。

[0097]

(3)光谱数据中没有bhet单体的末端醇基(-oh)吸收峰为5ppm,这是因为bhet单体末端醇基上的氢因醚碳键[

─

(o-ch

2-ch2)

p

─

或

─

(ch

2-ch

2-o)

q

─

]的间隔而远离苯环拉电子基(请参见以下的结构比较),导致末端醇基的吸收峰位于4.6ppm,由此也证明bhet单体与eo确实进行反应。

[0098]

bhet单体:

[0099]

以下实施例将选用制备例a2、a3及a5的芳香族多元醇进行制备。

[0100]

[实施例a1]含有芳香族多元醇的石墨烯分散液

[0101]

1.取97克的制备例a2的芳香族多元醇phb 6放置于250ml烧杯中,再将电动搅拌机的碟盘式搅拌棒插入,并将转速调整为500rpm,使搅拌棒搅动。

[0102]

2.取3克的膨胀型石墨[购自宣城亨旺新材料有限公司(xuancheng hengwang co.,ltd),商品名为hw-pow-z005]缓慢加入步骤1的烧杯中;待膨胀型石墨完全被加入后,使碟盘式搅拌棒持续以500rpm转速搅动1小时进行预混合,得到一混合液。

[0103]

3.将上述混合液放置于三滚筒机[繁锠有限公司(farn chang co.,ltd)制造,型号为90mm钨钢三滚筒机,含有三个彼此间隔设置的研磨筒]进行研磨,并将三滚筒机的研磨速度控制为50m/s以及三个研磨筒之间的间隙设为10μm,同时在研磨过程中于三滚筒机周围使用冷凝装置以使温度维持在25℃。持续对混合液进行研磨,待1小时后取出,得到实施例a1的石墨烯分散液。依据步骤1的芳香族多元醇phb 6用量97克与步骤2的膨胀型石墨用量3克,可以计算得知石墨烯分散液中的石墨烯固含量为3wt%实施例a1的石墨烯分散液,以肉眼观察其并无团聚的粒子,也表示膨胀型石墨有成功地转为石墨烯结构,且石墨烯被芳香族多元醇阻隔分散开来;若膨胀型石墨没有成功地转为石墨烯结构,则分散液中容易出现悬浮的团聚颗粒。

[0104]

[实施例a2至a14]含有芳香族多元醇的石墨烯分散液

[0105]

除了分别依据下表4选用不同的芳香族多元醇及改变步骤1的芳香族多元醇用量,同时分别将步骤2的膨胀型石墨用量改变如下:实施例a2及a3的用量为3克、实施例a4至a6的用量为5克、实施例a7至a9的用量为7克、实施例a10至a12的用量为9克及实施例13及14的用量为0.97克外,其余制备过程、条件及石墨烯固含量计算方式皆与实施例a1相同,最后分别制得实施例a2至a14的石墨烯分散液。

[0106]

[表4]

[0107][0108]

另外,为确保膨胀型石墨可全部转化石墨烯的型态,步骤3中对混合液的研磨,可将研磨时间拉长,便可将石墨烯的转化率提升到99%以上。

[0109]

[比较例1至28]石墨烯分散液

[0110]

依据下表5选用不同的试剂、以及不同的试剂与膨胀型石墨用量,并按照以下各个比较例的共同制法进行制备:

[0111]

1.比较例1、8、15及22[试剂选用peg1000(聚乙二醇,分子量1000),由东联化学公司制造]的共同制法:

[0112]

(1)取试剂放置于250ml烧杯中,并以80℃加热3小时,待peg1000的结晶完全熔化后,将电动搅拌机的碟盘式搅拌棒插入,并将转速调整为500rpm,使搅拌棒搅动。

[0113]

(2)维持温度80℃,取膨胀型石墨(比较例1、8、15及22的膨胀型石墨用量分别为3、5、7及9克)缓慢加入步骤(1)的烧杯中;待膨胀型石墨完全被加入后,使碟盘式搅拌棒持续以500rpm转速搅动1小时进行预混合,得到一混合液。

[0114]

(3)除了在研磨期间不需要使用冷凝装置外,依据上述实施例a1的步骤3进行混合液的研磨,得到比较例的石墨烯分散液。石墨烯固含量的计算公式为[膨胀型石墨用量]/[膨胀型石墨用量+试剂用量]

×

100wt%。

[0115]

2.比较例2~6、9~13、16~20及23~27[试剂选用ppg1000(聚丙二醇,分子量1000)、peg600(聚乙二醇,分子量600)、ppg600(聚丙二醇,分子量600)、peg400(聚乙二醇,分子量400)、ppg400(聚丙二醇,分子量400),皆由东联化学公司制造]的共同制法:

[0116]

(1)取试剂放置于250ml烧杯中,再将电动搅拌机的碟盘式搅拌棒插入,并将转速调整为500rpm,使搅拌棒搅动。

[0117]

(2)同实施例a1的步骤2。比较例2~6、9~13、16~20及23~27的膨胀型石墨用量分别为3、5、7及9克。

[0118]

(3)同实施例a1的步骤3。石墨烯固含量的计算公式为[膨胀型石墨用量]/[膨胀型石墨用量+试剂用量]

×

100wt%。

[0119]

3.比较例7、14、21及28[试剂选用丙二醇甲醚醋酸酯(第一化工制造)]:

[0120]

(1)取试剂及1克分散剂(由byk公司制造,型号为disperbyk-108)放置于250ml烧杯中,再将电动搅拌机的碟盘式搅拌棒插入,并将转速调整为500rpm,使搅拌棒搅动。

[0121]

(2)同实施例a1的步骤2。比较例7、14、21及28的膨胀型石墨用量分别为3、5、7及9克。

[0122]

(3)同实施例a1的步骤3。石墨烯固含量的计算公式为[膨胀型石墨用量]/[膨胀型石墨用量+试剂用量+分散剂用量]

×

100wt%。

[0123]

[表5]

[0124]

[0125][0126]

[石墨烯分散液的测试]

[0127]

实施例a1~a12的石墨烯分散液以及比较例1~28的石墨烯分散液分别进行以下测试:

[0128]

1.黏度:将石墨烯分散液静置1天后,利用brookfield dv-e数字型黏度计于30℃下量测石墨烯分散液的黏度,结果整理于表6中。

[0129]

2.分散稳定性(完全沉降天数试验):将石墨烯分散液静置且每30日观察其分散状况一次,待固液完全分离时纪录所等待天数,也就是石墨烯完全沉降所需天数,结果整理于表6中。当分散液黏度大于10,000cp时,石墨烯分散液可超过150天以上且没有明显分层现象,显示分散稳定性较佳。

[0130]

3.粒径分析:依据1:100的体积比例,将石墨烯分散液与酒精进行混合,得到一测试液。取5ml测试液放入离心管中,再将此离心管放入离心机[购自捷叡科技应用有限公司(jr science and technology application co.,ltd),型号:lumisizer]中,再用电脑启动分析软件进行全自动分析,待1小时后便可获得测试液的中数粒径(median diameter,d50,单位为μm),结果整理于表6。

[0131]

[表6]

[0132]

[0133][0134]

a.因石墨烯分散液于室温下呈现固体型态而无法量测黏度。

[0135]

b.因石墨烯分散液于室温下呈现固体型态无法观察沉降现象。

[0136]

c.石墨烯分散液于静置超过180天皆无发生沉降或是分层现象。

[0137]

d.『≦180天』表示完全沉降所需天数为大于150天且小于等于180天。

[0138]

[表6结果]

[0139]

1.将实施例a1~a3与比较例1~6的结果进行比较,可以发现:在相同石墨烯固含量下,实施例a1~a3的石墨烯分散液具有高于10,000cp且低于比较例1~6的黏度。由于以芳香族多元醇制得的石墨烯分散液,其苯环结构可与石墨烯产生π-π键共轭结合,可成功阻隔开石墨烯,分散石墨烯的效果较佳;同时使石墨烯层与层之间的相互作用减弱,因此分散液黏度可较低,利于后续的操作。同样地,实施例a4~a6与比较例8~13、实施例a7~a9与比较例15~20、实施例a10~a12与比较例22~27也具有相同结果。比较例1、8、15及22所使用的试剂peg1000于使用前需于80℃加热3小时,因其在室温下会结晶,也会使制得的分散液呈现固体型态,因此制程上较耗能,也无法满足量产需求。比较例7、14、21及28所使用的试

剂丙二醇甲醚醋酸酯可让分散液具有较低黏度,并利用分散剂改善石墨烯的分散问题,但因为黏度过低,使得分散液容易发生石墨烯再次聚集、沉降问题,分散稳定性不足,难以长期储存。另需特别提到的是,比较例7、14、21及28于后续使用时仍皆需将试剂丙二醇甲醚醋酸酯烘干,也将导致后续不易生产及无法降低生产成本等问题。

[0140]

2.实施例a1~a12的石墨烯分散液的黏度皆大于10,000cp,且可稳定维持超过150天以上不会沉降、或甚而不会发生沉降现象,证明实施例a1~a12的石墨烯分散液可使未经改质的石墨烯分散效果良好,且具有不错的分散稳定性,能满足长期储存的需求。

[0141]

3.在相同石墨烯固含量下,实施例皆具有小于比较例的d50(1.1~1.7μm),显示本发明石墨烯分散液有较佳的石墨烯分散效果。另外,基于后续应用考量,石墨烯粒径越小可展现较佳的性质(例如:导电性),显示实施例a1~a12的石墨烯分散液更利于后续应用。

[0142]

4.另外,于以下比较表中,将分子量相当的芳香族多元醇与试剂进行比较,可以发现相较于已知常用的试剂,含有芳香族多元醇的石墨烯分散液具有较低的黏度,且分散液中的石墨烯也具有较小的d50粒径。以实施例a2中使用的芳香族多元醇phb10(分子量为694)为例,将其与其分子量相当的比较例3及4的试剂进行比较,便可以发现实施例a2的石墨烯分散液确实具有较低的黏度13,500cp,且石墨烯也具有较小的d50粒径1.5μm。其他实施例的石墨烯分散液同样具有较低黏度且石墨烯也具有较小的d50粒径,显示本发明含有芳香族多元醇的石墨烯分散液于应用时因其分散粒子更小而具备较佳的电热传导等性质以及较佳的操作性,为性能较佳的石墨烯分散液。

[0143][0144]

5.在以上比较表中,实施例a11及a12的石墨烯分散液中的石墨烯具有较小的d50粒径,分散液的黏度皆于可操作范围并能容许黏度再提高,同时也表示石墨烯的固含量可以再进一步提高。本发明申请人也曾尝试将石墨烯分散液的固含量提高至18wt%,所制得的石墨烯分散液仍能具有不错的流动性,由此也显示分散液的黏度范围仍在可操作范围,并能利于进一步的加工。

[0145]

6.将实施例a1~a3的芳香族多元醇的tpa含量与d50粒径进行比较如下表,可以得知:当tpa含量越高时,表示芳香族多元醇的苯环比例越高,同时也显示芳香族多元醇的π键越多且更具备疏水性,而可通过π-π键与石墨烯的共轭结合并阻隔开石墨烯层与层之间的相互作用,并进而使未经改质的石墨烯能稳定分散于分散液中及具有更小的d50粒径。实施例a4~a6、a7~a9及a10~a12也有同样结果。

[0146][0147]

7.将实施例a1、a4、a7及a10的石墨烯固含量与d50粒径进行比较如下表,可以得知:当石墨烯固含量越高时,分散液的黏度会越大,以三滚筒进行研磨过程中剪切力相对大,可以把原本聚集的石墨烯或膨胀型石墨分散开来,研磨效率因此更佳,而得到更小的d50粒径。实施例a2、a5、a8及a11与实施例a3、a6、a9及a12也有同样结果。

[0148][0149]

[应用例a1至a15、比较应用例1至25]聚氨酯复合材(以下称为『聚氨酯人造皮或人造皮』)的制备

[0150]

依据下表7的石墨烯分散液来源及用量,取100克聚氨酯树脂[为一液型,由日胜化工公司制造,型号为ss-1054f,聚氨酯固含量为30%,溶剂为二甲基甲酰胺(dmf)]与石墨烯分散液进行混合,之后再加入1克的异氰酸酯固化剂(日胜化工公司制造,品名为sc-7190ny)均匀搅拌得到一供制备聚氨酯复合材的组合物。利用刮刀将供制备聚氨酯复合材的组合物刮到离型纸上(湿膜厚度约60μm),之后放入烘箱中,于150℃烘烤10分钟,以移除溶剂并得到聚氨酯人造皮(厚度为20μm)。源自比较例7的分散液于制备聚氨酯人造皮时,除了移除聚氨酯树脂中的溶剂dmf以外,也需将试剂丙二醇甲醚醋酸酯移除。

[0151]

[表7]

[0152]

[0153][0154]

*聚氨酯人造皮内的石墨烯固含量计算方式分别如下:

[0155]

1.应用例a1~a15、以及比较应用例1~7、9~14、16~21及23~25制得的聚氨酯人造皮内的石墨烯固含量:[分散液用量

×

分散液中的石墨烯固含量]/[(聚氨酯树脂

×

聚氨

酯固含量)+固化剂用量+分散液用量]。由于分散液中的phb、peg、ppg等与异氰酸酯固化剂有反应性,因此不需烘干移除,而会充分反应后保留在人造皮当中。

[0156]

2.比较应用例8、15及22制得的人造皮内的石墨烯固含量:[分散液用量

×

分散液中的石墨烯固含量]/[(聚氨酯树脂

×

聚氨酯固含量)+固化剂用量+(分散液用量

×

分散液中的石墨烯固含量)+(分散液用量

×

分散液中的分散剂含量)]。上述公式中的分散液中的分散剂含量为1wt%。

[0157]

[应用例及比较应用例的测试]

[0158]

分别将应用例a1至a15及比较应用例1至25所获得的人造皮分别选择地进行以下测试:

[0159]

1.面电阻(单位为ω/m2):将acl-380表面电阻量测仪轻轻压在聚氨酯人造皮表面后,按下”test”键后,便可得到电阻值,测试结果整理于表8。

[0160]

2.耐磨性测试:将应用例a1、a4、a7、a10及a11至a15的聚氨酯人造皮,与比较应用例1、2、9、16及23至25的聚氨酯人造皮分别放入耐磨耗试验机中并以重量600克的钢丝绒(no.0000)分别进行30次、40次及100次的耐磨测试,结果整理于表9。若聚氨酯人造皮无损伤则通过耐磨测试,以『

○

』表示;若聚氨酯人造皮有损伤则未通过耐磨测试,以『

×

』表示。

[0161]

3.散热性质测试:分别利用以下仪器量测应用例a11至a15的聚氨酯人造皮与比较应用例23至25的聚氨酯人造皮的不同性质:(1)利用激光热扩散分析仪[耐驰公司(netzsch),lfa 467,]量测热扩散系数(mm2/s);(2)利用热示差扫描卡量计[科麦斯集团(techmax technical group),型号为dsc 7020]量测比热(j/g℃);及(3)利用密度分析仪[颐桦科技公司(ivorist group),型号为ds 7800]量测密度(g/cm3)。最后利用以下公式计算热传导系数:热传导系数=热扩散系数

×

比热

×

密度。结果整理于下表10。

[0162]

[表8]

[0163]

[0164][0165]

[表8结果]

[0166]

当石墨烯分散液若分散不良好或是有聚集的现象发生时,其制得的聚氨酯人造皮面电阻会较高,这是因为聚集现象发生时,石墨烯优异的导电性无法发挥。在相同石墨烯固含量下,可以发现:相较于比较应用例2至22,应用例a2~a10所制得的聚氨酯人造皮具有较低的面电阻,显示应用例a2~a10所使用的分散液的分散效果较佳,可保留石墨烯优异的导电能力,也验证本发明聚氨酯复合材具有较佳的面电阻表现,能够应用在抗静电(静电消散)。

[0167]

[表9]

[0168]

[0169][0170]

a.『-』表示未量测。

[0171]

[表9结果]

[0172]

由表9结果可知,相较于比较应用例1,应用例a1中的实施例a3来源的石墨烯分散液所制得的聚氨酯人造皮具有较佳的耐磨性。比较应用例1所使用的石墨烯分散液来源具备高亲水性(因具有聚乙二醇),其所制得的聚氨酯人造皮因而会膨润,并造成表面带有黏性,进而影响其耐磨性。应用例a1所制得的聚氨酯人造皮更可耐刮200次以上,具备较佳性质并利于后续的应用。同样地,在其他应用例与比较应用例的结果比较下,也可以发现相同结果。

[0173]

[表10]

[0174]

[0175][0176]

[表10结果]

[0177]

由应用例a11与比较应用例23的结果来看,可明显发现应用例a11的人造皮具有较高的热传导系数,显示应用例a11的聚氨酯人造皮具有较佳的散热性质。同样地,在其他应用例与比较应用例的结果比较下,也可以发现相同结果。另外,由应用例a11至a15的结果来看,随着石墨烯含量增加,热传导系数也会越高,散热性质也越佳。

[0178]

[应用例a16及a17]

[0179]

依据下表11的石墨烯分散液来源,取25克的石墨烯分散液与0.1克的触媒1,4-二氮杂二环[2.2.2]辛烷(1,4-diazabicyclo[2.2.2]octane,购买自dabco公司,品名为33lv)溶液放入搅拌机内,并以转速500rpm进行预混合,待1分钟后得到一混合物。将该混合物与7.25克的亚甲基二苯基二异氰酸酯(mdi,购自艺之塑公司,型号为pmdi_807b)放入搅拌机内,并以转速2000rpm进行混合,持续搅拌30秒后得到一供制备聚氨酯复合材的组合物。

[0180]

利用狭缝20μm的刮刀将供制备聚氨酯复合材的组合物均匀涂布到离型纸上(湿膜厚度约20μm),待经过5分钟反应后,得到聚氨酯人造皮(厚度为20μm)。

[0181]

[面电阻测试]

[0182]

将acl-380表面电阻量测仪轻轻压在应用例a16及a17所制得的聚氨酯人造皮表面后,按下”test”键后,便可得到电阻值,测试结果整理于表11。

[0183]

[表11]

[0184][0185]

[表11结果]

[0186]

由表11结果可知,应用例a16及a17的聚氨酯人造皮皆具备一定的面电阻,且可以依据后续应用进行选用。

[0187]

并且,应用例a16及a17所制得的聚氨酯人造皮,其制备过程不需使用任何溶剂,仅需将制备例来源的石墨烯分散液进一步与具有二异氰酸酯基的固化剂混合,便完成固化反应,不需再加热烘干溶剂,且在室温下就可完成反应,在节能环保的诉求上,相当有竞争优势。

[0188]

[制备例b1~b11、及比较制备例b1]疏水改质多元醇

[0189]

制备例b1~b11及比较制备例b1的疏水改质多元醇的共同制法:依据下表12的用量,将芳香族多元醇(制备例a2、a3、a5~a7)与环氧大豆油[购买自长春化工公司,环氧值(oxiran value)≥6.6、酸价<0.5mgkoh/g,水分含量<0.15%]进行混合得到起始混合物,然后使起始混合物升温至160℃,待反应约8~12小时后倒出,便制得疏水改质多元醇。最后依下述环氧度检测与转化率公式得到制备例b1~b11及比较制备例b1的疏水改质多元醇的转化率,整理于表12中。

[0190]

转化率计算公式为eew2为该疏水改质多元醇的环氧度,eew1的定义如下:制备例b1~b4:该起始混合物的环氧度;制备例b5~b11及比较制备例b1:可与该芳香族多元醇的羟基反应的理论环氧度。上述的环氧度检测方法如下:

[0191]

1.试剂准备:

[0192]

(1)0.1n的过氯酸-醋酸溶液:于500ml定量瓶中依序加入250ml的冰醋酸、4ml的过氯酸水溶液(浓度为70vol%)与10.5ml的醋酸酐,最后以冰醋酸定量至500ml,静置约4小时后,制得过氯酸-醋酸溶液。

[0193]

(2)0.1vol%的指示剂:将0.02g的结晶紫(crystal violet)溶于20ml冰醋酸中而获得指示剂。

[0194]

(3)25w/v%的溴化四乙基铵(tetraethylammonium bromide,teab)试剂:将25g的teab溶于100ml冰醋酸而获得teab试剂。

[0195]

2.检测方法:将0.4~2.5g的待检测物溶于10ml的氯仿中,并加入0.5ml的指示剂及10ml的teab试剂得到一混合液,之后利用过氯酸-醋酸溶液进行混合液的滴定,待颜色由紫色转变为绿色时,纪录所消耗的过氯酸-醋酸溶液体积v1。另进行空白试验:将0.5ml的指示剂及10ml的teab试剂加入10ml氯仿中进行混合得到一空白试验液,并利用过氯酸-醋酸

溶液进行空白试验液的滴定,纪录所消耗的过氯酸-醋酸溶液体积v0,并经由以下公式计算环氧度:m为待检测液的重量(g),v1为混合液所消耗的过氯酸-醋酸溶液体积,v0为空白试验液所消耗的过氯酸-醋酸溶液体积。

[0196]

另外利用brookfield dv-e数字型黏度计,于30℃下进行制备例b1~b11及比较制备例b1的疏水改质多元醇的黏度量测,所得结果整理于表12。

[0197]

[表12]

[0198][0199]

[疏水改质多元醇的含水率及酸价测试]

[0200]

制备例b1~b11的疏水改质多元醇、制备例a5的芳香族多元醇与比较制备例b1的疏水改质多元醇分别进行以下测试,结果整理于表13中:

[0201]

1.起始含水率(%):依据karl fischer滴定分析法,利用自动滴定仪(metrohm公司制造,型号为888titrando)以及karl fischer滴定用指示剂(fluka公司制造,品名为-composite 5)进行。

[0202]

2.长期储存的含水率(%):分别将多元醇于环境湿度85rh%及温度25℃下存放1个月、2个月及3个月,然后依据上述第1点的起始含水率的测试方法分别进行存放1个月、2个月及3个月后的含水率测试。

[0203]

3.酸价(mgkoh/g):将多元醇于环境湿度85rh%及温度25℃下存放1个月,然后进行以下测试:

[0204]

(1)0.01n的naoh水溶液配制及标定:取10ml的浓度1n的naoh水溶液于1l定量瓶中,使用去离子水稀释至1l,以获得浓度0.01n的naoh水溶液。利用自动滴定仪(autotitrator,型号为metrohm 888 titrando),再使用酞酸氢钾(potassium biphthalate,khp)溶液(取0.018g khp并加入20g去离子水进行溶解,之后再加入30g丙酮而获得)进行0.01n的naoh水溶液的滴定,纪录滴定终点体积并依据下述公式计算naoh标定后浓度:

[0205]

naoh标定后浓度=[khp重量(g)]/[0.20422

×

naoh水溶液体积(ml)]

[0206]

(2)样品的酸价量测:秤取适量反应液作为样品,并以50g溶剂(体积比例为1:1的丙酮/甲醇混合液)进行溶解,得到一样品溶液。再秤取50g溶剂(体积比例为1:1的丙酮/甲醇混合液)放置于适当容器中,以做为空白实验样品。接着,利用自动滴定仪并使用0.01n的naoh水溶液,对上述样品溶液与空白实验样品进行滴定,纪录滴定终点体积及以下述公式计算样品酸价:

[0207]

酸价(mgkoh/g)=[(v

s

-v

b

)

×

n

×

56.1]/w

[0208]

v

s

为达电位终点样品溶液消耗的naoh体积(ml);

[0209]

v

b

为达电位终点空白实验样品消耗的naoh体积(ml);

[0210]

n为naoh水溶液当量浓度(n);

[0211]

w为样品溶液重量(g)。

[0212]

[表13]

[0213][0214]

[表13结果]

[0215]

1.将制备例a5与制备例b1进行比较,可以发现:制备例b1的疏水改质多元醇于存放1个月后的含水率由起始含水率0.11%增加至2.7%,含水率上升2.59%;而制备例a5的芳香族多元醇于存放1个月后的含水率由起始含水率0.15%增加至10.1%,含水率上升9.95%,由此可以明显得知,制备例b1的疏水改质多元醇的起始含水率较低,且上升幅度也较低,也能让两个月内的含水率低于5%。

[0216]

2.将制备例b1~b7的起始含水率及1个月后含水率的比较整理如下表,可以发现:随着环氧大豆油的用量增加,含水率上升值会跟着下降,证明在制备疏水改质多元醇过程中使用较多环氧大豆油,确实有助于降低含水率。

[0217][0218]

*含水率上升值%=1个月后含水率%-起始含水率%

[0219]

3.将环氧大豆油皆使用80重量份的制备例b5及b8~11进行比较(如下表),可发现:无论使用哪种芳香族多元醇种类制备疏水改质多元醇,皆可以让含水率低于1%,证明本发明疏水改质多元醇可于长期存放时仍有较低的含水率。

[0220][0221]

4.由表13的酸价结果,可发现:当环氧大豆油用量增加,酸价会随着下降。

[0222]

[实施例b1~b11、比较例b1]含有疏水改质多元醇的石墨烯分散液

[0223]

除了将芳香族多元醇phb 20置换为疏水改质多元醇、以及依据下表14的用量外,实施例b1~b11及比较例b1的步骤及条件皆根据实施例a3的制法进行石墨烯分散液的制备。并依据上述制备例a1~a7的芳香族多元醇测试分析第4点的tpa含量测试步骤,针对实施例b1~b11以及比较例b1中所使用的多元醇进行测试(也就是制备例b1~b11以及比较制备例b1);及依据上述实施例a1~a12的石墨烯分散液测试第1及2点的黏度及分散稳定性,将所制得的石墨烯分散液进行测试,最后将测试结果纪录于下表14中。上述黏度测试是先将石墨烯分散液静置1天后再进行。

[0224]

表14中的疏水改质多元醇用量皆为97克,膨胀型石墨的用量皆为3克,石墨烯分散液中的石墨烯固含量可达3wt%。

[0225]

[表14]

[0226][0227][0228]

a.芳香族多元醇的用量为100重量份。

[0229]

b.石墨烯分散液于静置超过240天皆无发生沉降或是分层现象。

[0230]

[表14结果]

[0231]

实施例a3仅单纯使用芳香族多元醇phb 20,因phb 20的eo链段易吸水,其石墨烯分散液于室温下至多可储存至180天维持稳定而不会发生固液分离。本发明实施例b1~b11的疏水改质多元醇是将芳香族多元醇与环氧大豆油进行反应所制得,通过疏水改质多元醇的吸水率降低,更可有效延长石墨烯分散液的储存天数,并进而展现更佳的长期储存稳定性。

[0232]

另需特别说明的是,比较例b1的疏水改质多元醇因为使用较多量的环氧大豆油,导致结构中的tpa含量仅为4.8wt%,低于5wt%,相对地苯环的数量较少而无法通过π-π键有效共轭结合于石墨烯,更致使其石墨烯分散液于室温下储存7天后就发生固液分离现象。

[0233]

因此,环氧大豆油的最佳添加量为5~150重量份,可让疏水改质多元醇具有较佳的含水率,并能避免石墨烯分散液吸水而产生分层现象,进而更延长石墨烯分散液储存时间,并仍保有良好分散性。

[0234]

[应用例b1]

[0235]

取100克聚氨酯树脂[由日胜化工公司制造,型号为ss-1054f,聚氨酯固含量为30%,溶剂为二甲基甲酰胺(dmf)]与10克固含量3wt%的实施例b1的石墨烯分散液进行混合,之后再加入1克的异氰酸酯固化剂(日胜化工公司制造,品名为sc-7190ny)均匀搅拌得到一供制备聚氨酯复合材的组合物。利用刮刀将供制备聚氨酯复合材的组合物刮到离型纸上(湿膜厚度约60μm),之后放入烘箱中,于150℃烘烤(烘烤时间记录于下表15中),以移除溶剂并得到聚氨酯人造皮(厚度为20μm)。

[0236]

人造皮中的石墨烯固含量计算:

[0237]

[分散液用量

×

分散液中的石墨烯固含量]/[(聚氨酯树脂

×

聚氨酯固含量)+固化剂用量+分散液用量]=[10

×

3%]/[(100

×

30%)+1+10]

×

100%=0.73%

[0238]

将acl-380表面电阻量测仪轻轻压在应用例b1所制得的聚氨酯人造皮表面后,按下”test”键后,便可得到电阻值,测试结果如表15。

[0239]

[表15]

[0240][0241]

[表15结果]

[0242]

由表15结果可知,应用例a7及b1中分别由实施例a3与实施例b1石墨烯分散液来源所制得的聚氨酯人造皮,其面电阻测试结果相当,因此,石墨烯分散液中的多元醇无论是芳香族多元醇或是疏水改质多元醇都能使未经改质的石墨烯分散良好,而不需额外对石墨烯片或粉体做改质处理,且于后续进一步应用时,都能得到良好的电性结果表现。

[0243]

应用例a7的石墨烯分散液含有芳香族多元醇phb 20(为未改质的芳香族多元醇),因eo链段容易吸水,导致制作成人造皮时所需的固化时间较长。而应用例b1的石墨烯分散液是使用疏水改质多元醇,可降低吸水率,即使经过长期储存,其含水率也仍能保持较低,所以后续制成人造皮后,所需的固化时间较短,更节省制程的能耗。

[0244]

综上所述,本发明石墨烯分散液因含有芳香族多元醇或疏水改质多元醇而让未经改质的石墨烯能稳定分散于分散液中,更有助于扩展石墨烯分散液的后续应用范围;且本案供制备聚氨酯复合材的组合物后续所制得的聚氨酯复合材确实能具备更优异的性质(特别是耐磨性、抗静电性质等),故确实能达成本发明的目的。

[0245]

惟以上所述者,只为本发明的实施例而已,当不能以此限定本发明实施的范围,凡是依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1