一种管材用硅烷交联聚乙烯树脂组合物及制备管材的方法与流程

1.本发明属于管材制备技术领域,具体涉及一种管材用硅烷交联聚乙烯树脂组合物及制备管材的方法。

背景技术:

2.近年来,随着国民经济的发展和建设规模的不断扩大,国内市场对建筑物用地板采暖管、散热器采暖管以及建筑物内热水管的需求量不断增加,热水管用聚乙烯管材以其良好的综合性能受到越来越多的欢迎,已经成为地板采暖管道系统材质选择的主流。

3.目前可用于热水输送管道系统的聚烯烃管材主要有交联聚乙烯(pe-x)和耐热聚乙烯(pe-rt)。普通聚乙烯耐热性能较差,一般使用温度不超过40℃。pe-rt是一种可以用于热水管的非交联聚乙烯,一般为中密度或高密度聚乙烯,通过独特的分子结构设计来达到提升材料耐热性能的目的。交联聚乙烯(pe-x)是将聚乙烯线性分子结构通过物理及化学方法变为三维网络结构,从而使其耐热性能得到提高。

4.与耐热聚乙烯(pe-rt)相比较而言,pe-x管长期耐热、耐压性能优异,柔韧性适度,管材的刚性与韧性平衡。

5.交联聚乙烯(pe-x)以优异的综合性能被广泛应用于管材、薄膜、电缆以及泡沫制品等。根据交联方法不同,交联聚乙烯可以分为过氧化物交联聚乙烯(pe-xa)、硅烷交联聚乙烯(pex-b)和偶氮交联聚乙烯(pe-xc)。硅烷交联聚乙烯(pe-xb)管材由于其交联结构均匀,形成的交联网状结构稳定,耐热、耐压、耐磨性能优异以及耐化学药品腐蚀等而被广泛应用于地板采暖,热水、燃气、化学品及矿石输送等领域。

6.cn200910135648.9公开了一种快速硅烷交联聚乙烯专用料的制备方法,其专用料组成包括:聚乙烯60-95重量份、乙烯-乙酸乙烯酯共聚物0-35重量份,不饱和硅烷1-5重量份,吸水剂0.1-1重量份,交联助剂0.5-5重量份,抗氧剂0.1-0.5重量份,润滑剂0.5-2重量份,将上述所有原料经充分混合后经挤出机造粒得到专用料。该专用料经挤出制成管道或电缆绝缘层后,在23℃室温下放置24小时,即可自动完成交联过程,交联度达65%以上,本发明克服了以往硅烷交联塑料只有在温水池或蒸汽房环境下水煮才能交联的缺陷,为生产厂家大大节约了成本。

7.cn02151548.4公开了一种新型硅烷交联聚乙烯组合物及制备方法,采用两步法硅烷交联技术制备聚乙烯树脂组合物,该组合物可用于交联聚乙烯管材、交联聚乙烯铝塑复合管材等的生产。通过选择复配交联剂、增加一种复配阻聚剂以防止接枝料过早交联,解决了现有技术中贮存时间短的问题,采用hdpe解决了材料强度低的问题,并选择了合适的载体树脂,解决了硅烷等液体助剂损失问题,得到了一种新型硅烷交联聚乙烯树脂组合物,其制备的铝塑复合管材和交联聚乙烯管材加工适应性强,产品性能优异。

8.cn201310287215.1公开了一种硅烷交联聚乙烯热水管材及其制备方法,涉及一种热水塑料管材,具体为中耐高温老化性能优异,高接枝率的硅烷交联聚乙烯热水管材及其相应的制备方法,本发明硅烷交联聚乙烯热水管材,由包括接枝料和含催化剂的母料制成,

其中,所述的接枝料的质量百分比分别为90-95%,母料的百分比为5-10%,所述接枝料包括聚乙烯,硅烷,引发剂,催化剂,氧化剂和其他助剂。本发明提供的相应的制备方法,其中,接枝料的制粒工艺包括混合,造粒,切粒,冷却和干燥;在混合过程中聚乙烯和抗氧剂由料斗加入,硅烷和引发剂由液体泵注入,通过挤出机混炼接枝完成混合操作。其效果在于,原料配比简单,成本低廉,适用各类的挤塑设备;制备方法设计合理,安全可靠,高效环保。

9.cn200710042103.4公开了一种硅烷交联聚乙烯管的生产方法,是通过以下步骤实现的;生产原料有硅烷交联聚乙烯,引发剂,加工助剂组成,其重量百分比是硅烷交联聚乙烯99-100%,引发剂0.08-0.15%、加工助剂0.5-2%;一起加入高速搅拌机中再80

±

10℃以2000

±

300r/min转速混合2-5min后,将混合均匀的物料加入聚乙烯单螺杆挤出机中;所述的聚乙烯单螺杆挤出机是在压缩段末端与均化段的界面处加工为排气式螺杆;出料;管材水煮8h

±

5min后进行萃取;本发明的有益效果是:既能在现有的聚乙烯生产商生产出只用专用设备才能生产的硅烷交联聚乙烯管,又能避免物理在挤出过程中产生过早交联现象。

10.以上专利均没有涉及硅烷交联聚乙烯的耐高温蠕变性能。交联聚乙烯热水管的使用寿命一般是50年,管材破坏而导致失效的原因主要有三种:韧性破坏、脆性破坏和热氧老化破坏。韧性破坏和脆性破坏主要取决于其内部分子结构,反映了材料抵抗应力破坏的能力。良好的耐高温蠕变性能对管材的韧性和脆性破坏至关重要。通常用管材在高温条件下的长期静液压强度来表征材料的耐高温蠕变性能。对于管材来说,原材料的耐高温蠕变性能非常重要,它直接影响到管材的最终使用寿命。

技术实现要素:

11.本发明的目的是克服现有技术的不足,提供了一种耐高温蠕变性能优异的管材用硅烷交联聚乙烯树脂组合物及制备管材的方法,利用该组合物制备的硅烷交联聚乙烯管材具有优异的耐高温蠕变性能,在高温条件下具有优异的长期静液压强度,能够满足地板采暖等热水管道输送系统的长期使用要求。

12.本发明是通过以下技术方案实现的:

13.一种管材用硅烷交联聚乙烯树脂组合物,由以下重量份的组分制备而成:

14.聚乙烯树脂100份;

15.不饱和硅烷0.5-4份;

16.接枝引发剂0.05-0.5份;

17.抗氧剂0.2~0.5份;

18.交联催化剂0.02~0.2份。

19.所述聚乙烯树脂为高密度聚乙烯,密度为0.948~0.952g/cm3;

20.所述聚乙烯树脂熔体流动速率(190℃,2.16kg砝码)为4.0-8.0g/10min;

21.所述不饱和硅烷为乙烯基三甲氧基硅烷(a-171)、乙烯基三乙氧基硅烷(a-151)或乙烯基三(甲氧-乙氧基)基硅烷(a-172)。

22.所述接枝引发剂为2,5-二甲基-2,5-二(叔丁基过氧化)己烷(dbph)。

23.所述抗氧剂为受阻酚类抗氧剂和亚磷酸酯类抗氧剂的混合物,其混合质量比例为1:1。

24.所述交联催化剂为二丁基锡二月桂酸酯(dbtdl)。

25.制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下(即指成型管材在95℃热水的恒温水浴中浸泡条件下,与交联催化剂作用),发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。

26.本发明的有益效果:

27.本发明提供了一种管材用硅烷交联聚乙烯树脂组合物,利用该组合物制备的硅烷交联聚乙烯管材具有优异的耐高温蠕变性能,在高温条件下具有优异的长期静液压强度,能够满足地板采暖等热水管道输送系统的长期使用要求。

具体实施方式

28.实施例1

29.管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

30.聚乙烯树脂:100份;

31.乙烯基三甲氧基硅烷(a171):2.0份;

32.2,5-二甲基-2,5-二(叔丁基过氧化)己烷:0.2份;

33.受阻酚抗氧剂:四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯:0.1份;

[0034]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.1份;

[0035]

二丁基锡二月桂酸酯:0.1份。

[0036]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为4.5g/10min,密度为0.949g/cm3。

[0037]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下(即指成型管材在95℃热水的恒温水浴中浸泡条件下,与交联催化剂作用,以下实施例及对比例均相同),发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为210℃。

[0038]

实施例2

[0039]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0040]

聚乙烯树脂:100份;

[0041]

乙烯基三(甲氧-乙氧基)基硅烷(a-172):2.0份;

[0042]

2,5-二甲基-2,5-二(叔丁基过氧化)己烷:0.15份;

[0043]

受阻酚抗氧剂:1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰酸酯:0.15份;

[0044]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.15份;

[0045]

二丁基锡二月桂酸酯:0.2份。

[0046]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为5.5g/10min,密度为0.948g/cm3。

[0047]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为190℃。

[0048]

实施例3

[0049]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0050]

聚乙烯树脂:100份;

[0051]

乙烯基三乙氧基硅烷(a151):2.5份;

[0052]

2,5-二甲基-2,5-二(叔丁基过氧化)己烷:0.1份;

[0053]

受阻酚抗氧剂:1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯:0.2份;

[0054]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.2份;

[0055]

二丁基锡二月桂酸酯:0.15份;

[0056]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为5.0g/10min,密度为0.950g/cm3。

[0057]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为200℃。

[0058]

实施例4

[0059]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0060]

聚乙烯树脂:100份;

[0061]

乙烯基三(甲氧-乙氧基)基硅烷(a-172):1.5份;

[0062]

2,5-二甲基-2,5-二(叔丁基过氧化)己烷:0.1份;

[0063]

受阻酚抗氧剂:四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯:0.2份;

[0064]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.2份;

[0065]

二丁基锡二月桂酸酯:0.05份。

[0066]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为4.0g/10min,密度为0.952g/cm3。

[0067]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为220℃。

[0068]

实施例5

[0069]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0070]

聚乙烯树脂:100份;

[0071]

乙烯基三甲氧基硅烷(a171):3.0份;

[0072]

2,5-二甲基-2,5-二(叔丁基过氧化)己烷:0.2份;

[0073]

受阻酚抗氧剂:1,3,5-三(3,5-二叔丁基-4-羟基苄基)异氰酸酯:0.2份;

[0074]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.2份;

[0075]

二丁基锡二月桂酸酯:0.25份。

[0076]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为7.0g/10min,密度为0.949g/cm3。

[0077]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为210℃。

[0078]

实施例6

[0079]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0080]

聚乙烯树脂:100份;

[0081]

乙烯基三乙氧基硅烷(a151):3.0份;

[0082]

2,5-二甲基-2,5-二(叔丁基过氧化)己烷:0.15份;

[0083]

受阻酚抗氧剂:1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羟基苄基)苯:0.2份;

[0084]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.2份;

[0085]

二丁基锡二月桂酸酯:0.2份。

[0086]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为6.0g/10min,密度为0.949g/cm3。

[0087]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为33,挤出机的螺杆直径为45mm,挤出温度为210℃。

[0088]

对比例1

[0089]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0090]

聚乙烯树脂:100份;

[0091]

乙烯基三(甲氧-乙氧基)基硅烷(a-172):2.0份;

[0092]

过氧化二异丙苯(dcp):0.15份;

[0093]

受阻酚抗氧剂:四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯:0.15份;

[0094]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.15份;

[0095]

二丁基锡二月桂酸酯:0.2份。

[0096]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为5.5g/10min,密度为0.948g/cm3。

[0097]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为190℃。

[0098]

对比例2

[0099]

管材用硅烷交联聚乙烯树脂组合物的组成配比(以重量份计)如下:

[0100]

聚乙烯树脂:100份;

[0101]

乙烯基三(甲氧-乙氧基)基硅烷(a-172):2.0份;

[0102]

过氧化二叔丁基(dtbp):0.15份;

[0103]

受阻酚抗氧剂:四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯:0.15份;

[0104]

亚磷酸酯抗氧剂:三[2.4-二叔丁基苯基]亚磷酸酯:0.15份;

[0105]

二丁基锡二月桂酸酯:0.2份。

[0106]

其中聚乙烯树脂的mfr(190℃,2.16kg砝码)为5.5g/10min,密度为0.948g/cm3。

[0107]

制备方法:将聚乙烯树脂、不饱和硅烷、接枝引发剂和抗氧剂分别计量加入挤出机,在接枝引发剂存在下,聚乙烯树脂与不饱和硅烷接枝,形成硅烷接枝聚乙烯,并挤出成型管材;然后在水和交联催化剂作用下,发生水解和缩合反应,最终得到硅烷交联聚乙烯管材。其中,挤出机的螺杆的长径比为30,挤出机的螺杆直径为35mm,挤出温度为190℃。

[0108]

实施例及对比例性能测试

[0109]

将实施例1-6以及对比例1-2制备的管材进行静液压强度测试和凝胶含量测定。

[0110]

静液压强度按照gb/t 6111-2003测试;

[0111]

凝胶含量按照如下方法测试:准确称取0.2~0.3g交联聚乙烯,样品恒重后,将其包入滤纸内,外包120目的钢网,构成试样包,直接放人以二甲苯为溶剂的回流装置中,回流萃取8h,萃取完毕后取出试样包,放入烘箱中在110℃下烘4h,再放入干燥器内冷却30min,取出称量至恒重,按下式计算交联pe的凝胶含量。

[0112]

凝胶含量=1-(w2-w1)/w0

×

100%

[0113]

式中,w0——样品质量,g;w2——样品滤纸和钢网的质量,g;w1——凝胶滤纸和钢网的质量,g。

[0114]

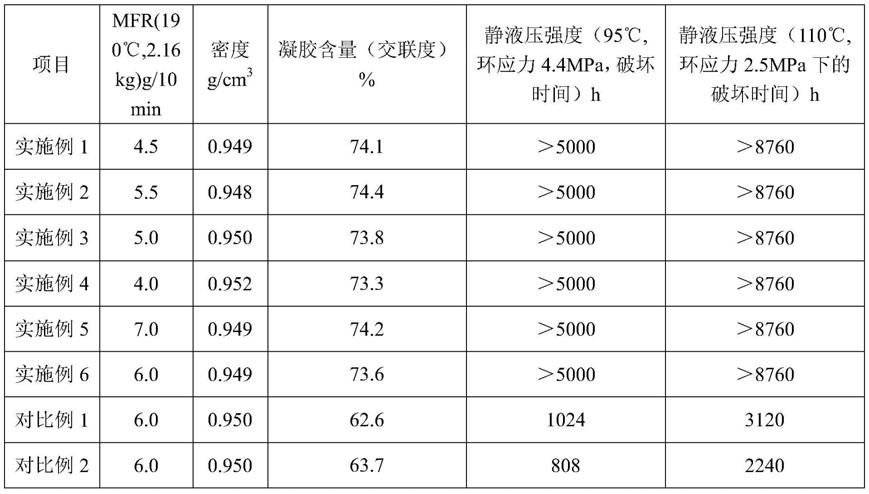

其中静液压试验的破坏时间及凝胶含量测试结果如表1所示:

[0115]

表1实施例及对比例性能测试结果

[0116][0117]

以上数据可知,使用本发明的硅烷交联聚乙烯树脂组合物制备的管材具有优异的耐高温蠕变性能,在高温条件下具有优异的长期静液压强度,与实施例相比,对比例使用替代2,5-二甲基-2,5-二(叔丁基过氧化)己烷的接枝引发剂制备的管材的性能较差。

[0118]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1