一种低氮精馏阻聚剂的制作方法

1.一种低氮精馏阻聚剂,属于阻聚剂技术领域。

背景技术:

2.苯乙烯在环境温度下就可以发生缓慢的热激发聚合反应,温度越高,聚合速度越快。为了减少苯乙烯精馏过程中的聚合损失,保证精馏系统正常进行,必须在精馏过程中加入阻聚剂。

3.根据阻聚剂及其应用效果特点可通俗分为真阻聚剂与缓聚剂,但两者无严格界限。真阻聚剂的特点是使用时存在聚合诱导期,在诱导期内,阻聚剂被消耗,但基本无聚合物生成,诱导期结束后,聚合物含量迅速上升,这种阻聚剂用量少,使用寿命短,但阻聚效率高。缓聚剂使用过程中没有诱导期,但聚合速度明显降低,随着苯乙烯加热时间的延长,聚合物含量一直缓慢上升,这类阻聚剂化学性质比较稳定,可以循环使用,但阻聚效率明显低于真阻聚剂。

4.现有技术中的阻聚剂普遍采用的主要成分中均含有氮氧自由基,为保证阻聚效果往往需要大量添加主要成分,最终导致后处理过程中产生的废料废水氮含量超标,具有较高的毒性或环境破坏性;当降低其阻聚剂中氮含量,则阻聚剂的阻聚效果会受到较高的影响。

5.专利cn201910764947.2公开了一种亚甲基醌类化合物在阻聚方向的应用,虽然该化合物氮含量低,但是根据本领域技术人员的常识,其极容易在高温下变质分解或与样品发生反应,例如发生变色使样品发红或发蓝色,难以真正应用于精馏过程的阻聚剂中。

技术实现要素:

6.本发明所要解决的技术问题是:克服现有技术的不足,提供一种耐高温、阻聚效果好且氮含量低的精馏阻聚剂。

7.本发明解决其技术问题所采用的技术方案是:一种低氮精馏阻聚剂,其特征在于:包含a、b和c三种组份,其中,a是醌亚甲基类化合物,b为硝基水杨酸类化合物或甲基丙烯酸钴中的一种,c为取代基苯酚类;各组分按重量份数a组份占1~10份,b组份占1~5份,c组份占1份。

8.本发明的复合阻聚剂以a和b组分为主阻聚剂,以c组分为助阻聚剂,其中,a组份醌亚甲基类化合物是一种真阻聚剂,但诱导期短,在诱导期内阻聚效率高,可以终止活性自由基链增长;所述的b组份作为硝基水杨酸类化合物,产生诱导期不显著,介于真阻聚剂与缓聚剂之间,与a产生显著的协同作用,延长了a的诱导期,阻聚效果大幅度提高;再与c组分取代基苯酚类化合物复配, 也与主阻聚剂产生协同作用,提高了其在高温下的阻聚效果;通过各组分的整体协同作用,提高了醌亚甲基类化合物的耐高温性质,可以实现在低氮含量的情况下,阻聚剂耐高温并保持较高的阻聚效果。

9.本发明所述的阻聚剂为各组份混合复配均匀而成, 工业应用时,复配阻聚剂可以

随着芳烯烃单体一起进料,加入到精馏塔的适当位置,以保证阻聚剂在芳烯烃单体中的有效分布。由于阻聚剂在芳烯烃单体精馏过程中是逐渐消耗的,所以在精馏过程中要适当补充阻聚剂,以保证装置中有足够的阻聚剂发挥阻聚作用,生产中阻聚剂溶液以连续方式加入,以保证阻聚剂用量达到最低使用要求。

10.优选的,各组分按重量份数a组份2~6份,b组份占1~3份,c组份占1份。

11.优选的,还包含组份d,d为缩醇类化合物,按重量份数d组份占2~15份。缩醇类化合物具有溶解阻聚剂、辅助润湿并分散聚合物的作用,起分散剂作用,可以将精馏塔塔釜或填料中产生的粘结物分散到物料当中,随塔顶或塔釜馏出物及时排除,有效避免聚集或进一步聚合、堵塞管道、降低填料使用效率的现象发生, 从而达到了提高阻聚效率和产品精馏收率、实现装置安全运行的目的。

12.优选的,按重量份数d组份占5~10份。

13.优选的,所述的a为 2,6-二叔丁基-4-苯基亚甲基-2,5-环己二烯-1-酮、2,6-二叔丁基-4-甲基苯基亚甲基-2,5-环己二烯-1-酮和2,6-二叔丁基-4-氯基苯基亚甲基-2,5-环己二烯-1-酮中的一种或任意几种任意比例的混合物。进一步优选的,所述的a组份为2,6-二叔丁基-4-苯基亚甲基-2,5-环己二烯-1-酮。

14.优选的,所述的b为3-硝基水杨酸、4-硝基水杨酸或5-硝基水杨酸中的一种。

15.优选的,所述的c为2-甲基-6-叔丁基苯酚、对叔丁基苯酚、3-叔丁基-4-甲氧基苯酚、3-叔丁基-4-羟基乙氧基苯酚和2,6-二叔丁基-4-甲氧基苯酚中的一种或任意比例的混合物。

16.优选的,所述的组份d为一缩二乙二醇、二缩三乙二醇、三缩四乙二醇、四缩五乙二醇、氯乙醛缩乙二醇或环己酮缩乙二醇中的一种或几种任意比例的混合物。缩醇在常温下是液体,低温下不易析出,提高了阻聚剂在芳烯烃中的溶解度,可直接加入精馏装置使用,即使在冬天也不析出,阻聚性能稳定,操作使用更方便。

17.与现有技术相比,本发明所具有的有益效果是:本发明的复配阻聚剂用于芳烯烃的负压高温精馏过程,含氮量极低,充分利用组份之间的协同作用,最后随焦油排出,采用本发明的阻聚剂,焦油中氮含量显著下降,经燃烧后nox含量低,符合国家排放标准;克服了现有技术中焦油中氮含量高、无法燃烧排放的难题,有较好的环保效益;最高使用温度可达160℃以上,同时了阻聚剂较长的诱导期和高温下较强的阻聚效果;可以及时润湿分散粘附于器壁或填料表面的粘结物、防止进一步聚合成高聚物的功能,有效延长了芳烯烃单体装置的运行周期,有较好的经济效益;加入缩醇后阻聚剂为液体,更易于添加到系统中,并且大大提高阻聚剂在物料中的分散效果和阻聚效果,并且可以有效的防止在精馏塔中管道堵塞和聚集的现象发生。

具体实施方式

18.实施例13是本发明的最佳实施例,下面结合实施例对本发明做进一步说明。

19.以下实施例中,所述的a组份选自2,6-二叔丁基-4-苯基亚甲基-2,5-环己二烯-1-酮(简称a1),2,6-二叔丁基-4-甲基苯基亚甲基-2,5-环己二烯-1-酮(简称a2)或2,6-二叔丁基-4-氯基苯基亚甲基-2,5-环己二烯-1-酮(简称a3)中的一种。

20.所述的b组份选自甲基丙烯酸钴(简称b1),4-硝基水杨酸(简称b2)或5-硝基水杨

酸(简称b3)中的一种。

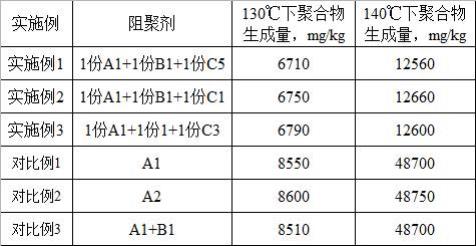

21.所述的c组份选自2-甲基-6-叔丁基苯酚(简称c1),对叔丁基苯酚(简称c2),3-叔丁基-4-甲氧基苯酚(简称c3),3-叔丁基-4-羟基乙氧基苯酚(简称c4)或2,6-二叔丁基-4-甲氧基苯酚(简称c5)中的一种。

22.所述的d组份选自一缩二乙二醇(简称d1),二缩三乙二醇(简称d2),三缩四乙二醇(简称d3),四缩五乙二醇(简称d4),氯乙醛缩乙二醇(简称d5)或环己酮缩乙二醇(简称d6)中的一种。

23.以下实施例中苯乙烯聚合物的生成量测试利用聚合物不溶于甲醇的特性,取样并在试样中加入足量的干燥甲醇,使聚合物完全沉淀下来,然后过滤、干燥、称重、恒重,可得到生成聚合物的质量。

24.实施例1~3一种低氮精馏阻聚剂,由a、b和c三种组份按比例混合均匀复配制成。

25.试验以一定温度与时间条件下苯乙烯溶液中产生的聚合物质量来表征,诱导期(单体开始大量聚合)时间越长,诱导期内所得聚合物含量越低表明其阻聚性能越好。按重量份阻聚剂总加入量为0.04份,苯乙烯100份称量好本发明的a(醌亚甲基类化合物)、b(硝基水杨酸类化合物或甲基丙烯酸钴中的一种)和c(取代基苯酚类)三种组份,与苯乙烯一起加入到四口烧瓶中,在四口烧瓶的上方加一冷凝器,用氮气置换系统中的空气10分钟,以降低烧瓶中的氧含量,然后密封系统,将四口烧瓶置于恒温加热器中加热,在120℃条件下恒温一定时间。

26.各实施例与对比例配方比例与试验结果如表1所示。

27.表1 实施例1~3与对比例1~3阻聚效果根据表中结果可以看出,组分c的加入明显提高了本发明阻聚剂在加热140℃下的阻聚性能,协同作用显著。

28.实施例4~13与对比例4~10一种低氮精馏阻聚剂,由a、b、c和d四种组份或其中任意几种按比例混合均匀复配制成。

29.按一定配比称量好a、b、c、d四种组份,与苯乙烯一起加入到四口烧瓶中,在四口烧瓶的上方加一冷凝器,用氮气置换系统中的空气10分钟,以降低烧瓶中的氧含量,然后密封

系统,将四口烧瓶置于恒温加热器中加热,在125℃条件下恒温2小时,取样分析苯乙烯中聚苯乙烯含量。

30.各组份配比和实验结果如表2所示,表中阻聚剂各组分配比为质量份数比,阻聚剂加入量指复配阻聚剂占苯乙烯的质量份数,其中苯乙烯质量为100份。

31.表2 实施例4~13与对比例1~7阻聚效果根据表2对比例与实施例对比结果可以看出,以本发明所述的配方比例混合复配的阻聚剂具有突出的阻聚效果,各成分之间协同增效,并且在在配方比例范围内可以达到最佳的效果。从对比例9和10也可以看出,在125℃加热2小时条件下,采用a1聚合物生成量达到11.77%,表明加热时间已过该阻聚剂诱导期,诱导期过后苯乙烯单体大量聚合。采用b1,苯乙烯缓慢聚合,侧面表明b1没有典型诱导期。因此可以证明将所述的真阻聚剂与缓聚剂搭配,具有协同增效的作用,提高阻聚效果。

32.实施例14与对比例11~12一种精馏阻聚剂,测试组份d的加入对阻聚剂性能的具体影响。

33.分别将实施例13、对比例6、对比例7所述的阻聚剂加入到装有100g苯乙烯的四口烧瓶中,在127℃条件下恒温3小时,阻聚剂加入量0.06g,取样分析苯乙烯聚合物中组成变化,并称量四口瓶的重量变化,结果见表3。

34.表3 加入组份d的阻聚效果根据表3结果,加入组份d除了可以清理精馏塔壁,防止固体堵塞,还能够在组份a、b和c的协同下有效的降低低聚物的产生,提高阻聚效果。

35.实施例15~16与对比例13~16一种低氮精馏阻聚剂。

36.将实施例13所述的四组分复合阻聚剂用于某厂苯乙烯精馏塔中,按重量份计,阻聚剂总用量0.03份,苯乙烯用量100份。苯乙烯精馏塔在负压条件下操作,塔顶馏出物主要含乙苯、甲苯、苯及更轻的组分,塔釜液为粗苯乙烯。其操作运行条件为:塔顶操作压力控制在14~21kpa,操作温度约75℃,塔底操作温度约97℃,塔中进料中的复配阻聚剂浓度一般控制在0.015%,塔釜液中阻聚剂浓度一般在0.03%。

37.未消耗的复合阻聚剂随塔釜液进入精苯乙烯塔。该塔也是一座在负压条件下操作的精馏塔,塔顶馏出物经冷凝后加入得到苯乙烯产品,塔釜液为焦油液,主要含苯乙烯和焦油。阻聚剂随着焦油进入到焦油储罐中。其中焦油中氮含量测定采用sh/t0704 石油产品中氮含量的测定方法。

38.各配方比例及测试结果见表4。

39.表4 各阻聚剂条件下焦油中氮含量其中,对比例15是按照cn107266284a一种阻聚剂及其制备方法和应用方法制得的一种催化剂。

40.由此可见,使用本发明所述阻聚剂配方后,焦油中总氮含量小于600mg/kg,比使用现有常用配方时的4215ppm降低6倍以上,比对比例12降低13倍以上。

41.使用原配方时,苯乙烯精馏过程中产生的焦油在燃烧后废气中nox含量400mg/m3以上, 排放废气中氮含量严重超标,无法直接排放,被迫限产和停产。使用本发明配方后,焦油在燃烧后排放废气中nox含量仅为100mg/m3,达到国家排放标准要求。

42.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1