一种非酶生物质水解糖化液免脱毒高效生产乳酸的方法

1.本发明属于生物质能源技术领域,具体涉及一种非酶生物质水解糖化液免脱毒高效生产乳酸的方法。

背景技术:

2.乳酸是合成多种化学品的重要中间体,可广泛应用在食品、药品、化妆品、制革、纺织、环保和农业生产中。目前最重要的用途是从乳酸生产可以取代聚乙烯和聚丙烯等聚合材料的可降解聚乳酸产品(polymeric lactic acid,pla)。聚乳酸具有生物可降解性、生物相容性、较强的弹性及良好的药物释放可控性等优点,基于这些优点它被广泛应用于手术缝合线、防护服、缓释药物、覆盖物薄膜、垃圾袋、刚性容器和收缩包装等。随着聚乳酸产品的广泛应用,全球对乳酸的需求量也随之增加。

3.乳酸的生产方法可分为化学合成法和微生物发酵法。化学法是用乙醛和氢氰酸为原料经过一系列化学催化反应合成,生产成本高,环境污染严重,且难于合成高光学纯度的乳酸;而微生物发酵法,则是以糖、淀粉和木质纤维素等做原料,利用各种细菌或真菌经过生物转化合成乳酸,发酵产物可以是高光学纯度的l-或d-乳酸。相对化学法工艺路线,微生物发酵法具有原料可再生、污染小和成本低等优点,故成为现在乳酸生产研发的热点。

4.生物质原料具有廉价、易得、可再生等优势,是乳酸生产的新原料。它主要包括糖基原料(甘蔗、甜菜等)、纤维类原料(秸秆,稻草,木头和稻壳等)和淀粉质原料(薯类、谷物等)。木质纤维素是地球上最丰富的生物质资源,主要由纤维素(38-50%)、半纤维素(25-35%)和木质素(15-20%)构成。以木质纤维素为原料生产生物基化学品的过程包括原料预处理、抑制物脱毒、酶解糖化与发酵、产品分离纯化、废水处理以及固体残渣的回收与再利用等(bioprocess and biosystems engineering,2016,39:133-140)。

5.有关生物质原料生产乳酸的报道有很多,但绝大部分离不开昂贵的纤维素酶、复杂的抑制物脱毒程序。专利cn102174602a公开了一种凝结芽孢杆菌利用玉米秸秆发酵乳酸的方法,其先将生物质用氢氧化钠热处理后再加入纤维素酶进行酶解,经过发酵后最终可获得140g/l的乳酸,虽然产物浓度较高但预处理中需要用到大量的氢氧化钠,残留的na

+

也可能会对生产菌株有抑制作用,且酶解成本高耗时长;专利cn110964756a公开了一种利用米根霉发酵菊芋制备乳酸的方法,但其乳酸浓度极低,仅为5.84g/l,且转化率仅为0.28;专利cn110241043a公开了一种粪肠球菌高温发酵生物质产乳酸的方法,可利用稻谷粉生产73.36g/l乳酸,利用玉米秸秆可产生乳酸的最终浓度21.59g/l,除了需要添加纤维素酶外,还不能利用木糖;kai zhao等人利用乳酸片球菌发酵玉米秸秆水解液可获得101.90g/l的乳酸,其先进行一系列预处理,之后需要进行为期5天的生物脱毒过程以除去抑制物,然后再加入纤维素酶进行同步糖化发酵乳酸,虽然得到了较高浓度的乳酸,但其工艺复杂、周期长且成本高,且转化率只有0.23g/g底物(bioresource technology,2013,135:481-489);jinlong hu等人先用氢氧化钠热处理3h然后用大量水冲洗ph至8.0,再加入纤维素酶、种子液进行同步糖化发酵,芽孢杆菌la204在50℃下通过批式补料发酵玉米秸秆可获得97.59g/

l的乳酸,但其在补料过程中也需要补加额外的纤维素酶(bioresource technology,2015,182:251-257)。以上发酵过程均离不开昂贵的纤维素酶,预处理产生的抑制物及酶解处理时生成的纤维二糖、葡萄糖等对酶均有抑制作用,且纤维素酶无疑增加了生产周期与成本。

6.也有研究者利用生物质非酶水解液发酵乳酸,oliveira等人先用0.5%(v/v)硫酸水解甘蔗渣,然后用氢氧化钠调ph后去发酵乳酸,但其发酵时间长(60-168h),乳酸浓度低(34.49g/l),底物利用率低,生产强度极低(0.58g/l/h),植物乳杆菌虽然可以边脱毒变发酵,但是其可以利用的抑制物浓度极低(小于0.5g/l),且预处理残留的so

42-和na

+

等也可能会对生产菌株有抑制作用(journal of biotechnology,2018,278:56-63)。moldes等人也采用3%、2%的硫酸对麦糠壳、玉米芯、桉树、葡萄枝进行酸解得半纤维素水解液然后发酵乳酸,分别得到33.7、24.7、26.5、14.5g/l乳酸,但其在发酵过程中会产生大量乙酸(最大19g/l),且生产强度(最高0.6g/l/h)及转化率(最大0.76)均不高(applied biochemistry and biotechnology,2006,135:219-28)。jos

éꢀ

utrilla等人同样先用2%硫酸水解甘蔗渣得半纤维素水解液,然后用ca(oh)2脱毒处理,再利用基因工程菌发酵得到接近50g/l乳酸,但其发酵时间长(96h),生产强度低(0.51g/l/h),虽然得率较高,但遗传学操作增加了成本,且其稳定性难以估计。(bioresource technology,2016,220:208-214)。guo等人也用硫酸对玉米芯、玉米秸秆酸解后用短乳杆菌发酵乳酸,分别得到39.1g/l、18.2g/l乳酸,但其发酵液中副产物乙酸极高,分别为33.1g/l、10.7g/l,且乳酸生产强度均小于1g/l/h(appl biochem biotechnol,2010,161:124-36)。大多用于乳酸发酵的非酶生物质水解液的获得需要硫酸、盐酸进行酸解,不仅腐蚀设备,后续的产品分离和酸的回收利用仍然制约着这些技术的应用,且水解液中主要成分是木糖,而传统的乳酸发酵菌株中,能发酵木糖产乳酸的较少,这就限制了木质纤维素类原料的利用,此外,水解液中残留的硫酸根离子、na

+

等可能会影响菌的正常生长(applied microbiology and biotechnology,1993,38:542-549)。而本发明采用的是固体p2o5,水解生物质后形成的磷酸可作为菌的营养成分。

7.非酶生物质水解液的有效利用还受其毒性抑制物的制约。预处理过程中产生的抑制物显著影响生物炼制发酵菌株的细胞代谢活性、菌体生长与产物发酵过程(international journal of hydrogen energy,2014,39:16885-16890)。尽管一些脱毒方法如活性炭吸附、蒸发处理、过碱中和以及酶或微生物脱毒等已被报道过,但同时亦増加了生物炼制工艺的复杂性与过程成本,相比于脱毒策略,提高发酵菌株对抑制物的耐受性,筛选可直接利用不经脱毒处理的木质纤维素原料进行有效发酵的微生物菌株,是应对抑制物问题的更为理想的方法策略。一株新分离的乳酸片球菌dq2对糠醛、hmf、乙酸和乙酰丙酸的耐受度分别为3.0、3.0、3.6和3.2g/l(bioresource technology,2013,135:481-489)。另一新分离的芽孢杆菌10g/l糠醛、6g/l香草酸及6g/l乙酸显示出较好的耐受性(bioresource technology,2013,149:169-176)。ye等人发现一株可以耐受20g/l乙酸和4g/l糠醛的凝结芽孢杆菌,能将糠醛转化为糠酸,实现脱毒效果(biochemical engineering journal,2014,83:16-21)。虽然上述研究获得了耐受性较好的菌株,但是生物质糖化液的成分非常复杂,毒性物质不只有上述提到的成分明确的几种,因此其公开的菌种很难适应更复杂的发酵体系。而本研究直接用非酶生物质水解糖化液进行驯化戊糖片球菌获得抑制物耐受性较好的驯化菌,该菌可以在非酶生物质水解糖化液中无需脱毒直接发酵生产乳酸。

8.综上所述,筛选可以直接利用非酶生物质水解糖化液液、耐受性好、副产物少、乳

0.25g,caco

3 20.0g,水1.0l,ph6.8-7.0。

21.发酵培养基:酪蛋白胨10.0g,葡萄糖30g,牛肉膏10.0g,酵母粉10.0g,乙酸钠4.0g,柠檬酸二铵4.0g,tween 80 1.0ml,k2hpo

4 4.0g,mgso4.7h2o 0.58g,mnso4.h2o 0.25g,caco

3 40.0g,水1.0l,ph6.8-7.0。

22.非酶生物质水解糖化液发酵培养基:酪蛋白胨10.0g,牛肉膏10.0g,酵母粉10.0g,乙酸钠4.0g,柠檬酸二铵4.0g,tween 80 1.0ml,k2hpo

4 4.0g,mgso4.7h2o 0.58g,mnso4.h2o 0.25g,caco

3 40.0g,非酶生物质水解糖化液1.0l,ph6.8-7.0。

23.初步驯化培养基:将非酶生物质水解糖化液发酵培养基和种子培养基混合获得驯化培养基,其中非酶生物质水解糖化液在驯化培养基中的体积百分比在0.5%~100%范围内、每级之间以葡萄糖浓度5~15g/l梯度增加。

24.再驯化培养基:将种子培养基中的葡萄糖浓度在10~250g/l范围内、每级之间以葡萄糖浓度10~30g/l梯度增加。

25.本发明的驯化菌具有良好的抑制物耐受性,可同时利用葡萄糖和木糖,且乳酸得率高。本发明方法解决了生物质非酶水解糖化液所含毒性物质对乳酸发酵的抑制问题,大大提高了生物质非酶水解糖化液发酵乳酸的产量和效率。该技术原料廉价、工艺简单、避免加入纤维素酶、更多的化学试剂或其它高能耗操作,缩短了生产周期,有效削减了乳酸的生产成本,具有实现工业化生产乳酸的潜力。

附图说明

26.图1戊糖片球菌在稻壳渣水解液驯化培养基中的发酵曲线;

27.图2戊糖片球菌的单菌落形态;

28.图3戊糖片球菌在稻壳渣水解液驯化培养基中的木糖消耗曲线;

29.图4野生菌和驯化菌a发酵稻壳渣水解液产乳酸的生长曲线对比图;

30.图5野生菌和驯化菌a发酵稻壳渣水解液产乳酸的发酵曲线对比图;

31.图6驯化菌a和驯化菌b发酵稻壳渣水解液产乳酸的发酵曲线对比图;

32.图7驯化菌b在不同浓度糠醛条件下的生长情况;

33.图8驯化菌b在不同浓度糠醛条件下的发酵情况;

34.图9驯化菌b在不同浓度5-hmf条件下的生长情况;

35.图10驯化菌b在不同浓度5-hmf条件下的发酵情况;

36.图11驯化菌b在不同浓度乙酸条件下的生长情况;

37.图12驯化菌b在不同浓度乙酸条件下的发酵情况;

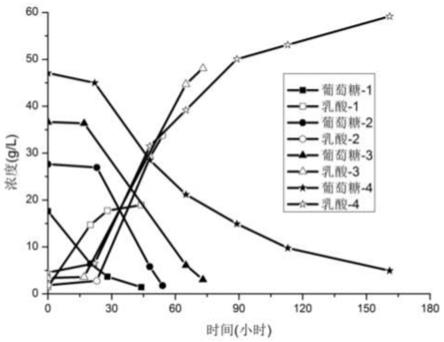

38.图13驯化菌b发酵稻壳渣水解液产乳酸的批式补料发酵曲线;

39.图14戊糖片球菌在玉米秸秆渣水解液驯化培养基中的发酵曲线;

40.图15驯化菌d发酵玉米秸秆渣水解液产乳酸的批式补料发酵曲线;

41.图16驯化菌cs发酵玉米秸秆水解液产乳酸的批式补料发酵曲线;

42.图17植物乳杆菌的野生菌与驯化菌发酵稻壳糠醛渣水解液产乳酸的发酵对比图。

43.图18植物乳杆菌的单菌落形态。

具体实施方式

44.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明要求保护范围由所附的权利要求书及其等效物界定。

45.本发明所有原料,对其纯度没有特别限制,以下实施例中所用的试剂均为市售。本发明优选采用分析纯。

46.分析方法:

47.(1)定性与定量检测仪器:高效液相色谱(hplc)为agilent 1260,液相色谱柱为87-h离子交换柱,柱温为65℃,示差折光检测器,检测器为50℃;流动相:5mm h2so4,流速0.6ml/min,进样量25ul。发酵液各组分含量通过标准曲线计算得到。

48.(2)菌体浓度测定:用分光光度法测定600nm下的光密度,以od

600

值表征菌体浓度。

49.实施例1稻壳渣水解液驯化戊糖片球菌实验

50.(1)非酶稻壳渣水解糖化液的制备:将水稻稻壳渣(获得方法:将150g稻壳和150g去离子水(含5wt%的h3po4)装入压力密封的不锈钢水解反应器中在205~210℃的饱和蒸汽下保持30min后迅速打开阀门,对收集的湿稻壳渣进行压力过滤,然后在通风条件下于室温干燥,直到水分质量含量小于10%。)与五氧化二磷按质量比20:1混合球磨30min,于140℃热处理60min后,按固液比10wt%(g/ml)在215℃条件下水解45min获得水解糖化浆液,将糖化浆液进行固液分离即得稻壳渣水解糖化液,其主要成分为葡萄糖28.23g/l,木糖3.78g/l,1.6-脱水葡萄糖0.92g/l,5-hmf1.30g/l,糠醛0.40g/l,纤维二糖0.87g/l,乙酸0.31g/l。将稻壳渣水解糖化液在70℃条件下浓缩至原体的9.42倍得浓缩糖化液。

51.(2)驯化培养基的配置:将非酶稻壳渣水解浓缩糖化液用koh调ph至6.8-7.0,加入以下营养物配制成稻壳渣浓缩糖化液发酵培养基,使其在糖化液中的终浓度为:酪蛋白胨10.0g/l,牛肉膏10.0g/l,酵母粉5.0g/l,乙酸钠4.0g/l,柠檬酸二铵4.0g/l,tween 80 1.0g/l,k2hpo

4 2.0g/l,mgso4.7h2o 0.2g/l,mnso4.h2o 0.05g/l,caco

3 20.0g/l。将稻壳渣浓缩糖化液发酵培养基和种子培养基分别于高压蒸汽灭菌锅中115℃灭菌20min,然后按一定体积比混合获得驯化培养基,具体配比如表1所示。具体发酵浓度以实际检测浓度为准。

52.表1非酶稻壳渣水解液驯化培养基组成

53.驯化培养基1级2级3级4级5级稻壳渣浓缩糖化液发酵培养基0.3ml1.2ml2ml3ml4ml种子培养基9.7ml8.8ml8ml7ml6ml

54.种子培养基:酪蛋白胨10.0g,牛肉膏10.0g,酵母粉5.0g,葡萄糖20.0g,乙酸钠2.0g,柠檬酸二铵2.0g,tween 80 1.0ml,k2hpo

4 2.0g,mgso4.7h2o 0.58g,mnso4.h2o 0.25g,caco

3 20.0g,水1.0l,ph6.8-7.0。

55.(3)菌种驯化:将戊糖片球菌cicc22737野生菌的种子液以10%(v/v)的接种量转接到1级驯化培养基中于37℃、180rpm的摇床上恒温震荡培养44h,定时取样检测各底物消耗及菌株生长情况,待葡萄糖消耗殆尽再以10%的接种量转接至2级驯化培养基中,如此方法直至5级驯化培养基。戊糖片球菌在各级驯化液中的生长及消耗底物情况如图1所示:在初始葡萄糖浓度为17.60g/l的1级驯化液中,经过44h可同时利用葡萄糖、木糖产生18.95g/

hmf浓度为0.92g/l时,驯化菌可以正常生长,最大od为19.88;随着5-hmf浓度的增加,od值呈下降趋势,但仍可以消耗葡萄糖产乳酸。驯化菌b的发酵曲线如图10所示,当5-hmf浓度为0.92g/l和3.93g/l时乳酸菌可以在24h消耗完葡萄糖,分别产生29.69g/l、33.01g/l乳酸;当5-hmf浓度为8.54g/l时,葡萄糖消耗速率降低,驯化菌b可在48h消耗完葡萄糖产生33.01g/l乳酸,转化率超过100%;而继续提高5-hmf浓度至11.72g/l时,驯化菌仍然可以转化葡萄糖产乳酸,在72h可产生33.21g/l乳酸。可见,驯化菌对5-hmf具有较强的耐受性。

64.实施例6驯化菌b对乙酸的耐受性实验

65.将驯化菌b的种子液以10%的接种量转接至含有不同浓度乙酸(0.85g/l、4.09g/l、6.52g/l、8.12g/l、13.03g/l、17.12g/l)的发酵培养基中进行乳酸发酵。其生长曲线如图11所示,在乙酸浓度小于10g/l时,乳酸菌可以正常生长,当乙酸浓度超过10g/l时菌体浓度降低,但仍能消耗葡萄糖产乳酸。其发酵情况如图12所示,当乙酸浓度为0.85g/l和4.09g/l时驯化菌可以在18h分别消耗完27.30g/l、27.72g/l葡萄糖产生24.44g/l、26.88g/l乳酸,质量转化率分别为79.27%、87.91%;当乙酸浓度提高至6.52g/l和8.12g/l时,葡萄糖消耗速率降低,乳酸菌可在24h分别将27.83g/l和26.57g/l葡萄糖消耗完产生27.18g/l、28.27g/l乳酸,转化率分别为88.26%、97.27%;而当乙酸浓度继续提高至13.03g/l、17.12g/l时,驯化菌仍然能在45h产生26.66g/l、27.18g/l乳酸,转化率分别为96.08%、108.63%。由此可见,驯化菌对乙酸的耐受性较强。

66.实施例7驯化菌b发酵稻壳渣水解液产乳酸-批式补料发酵

67.将驯化菌b的种子液以10%(v/v)接种量转接到稻壳渣水解液的发酵培养基中于37℃、180rpm的摇床上恒温震荡培养,定时取样检测底物消耗及生长情况。初始发酵液由1.8ml浓缩液和2.2ml营养液组成,之后在7.5h补加4.2ml浓缩液。其中营养液成分为:酪蛋白胨10.0g,牛肉膏10.0g,酵母粉10.0g,乙酸钠4.0g,柠檬酸二铵4.0g,tween 80 1.0ml,k2hpo

4 4.0g,mgso4.7h2o 0.58g,mnso4.h2o 0.25g,caco

3 40.0g,水1l,ph6.8-7.0。浓缩液成分主要为:酪蛋白胨10.0g/l,牛肉膏10.0g/l,酵母粉10.0g/l,乙酸钠4.0g/l,柠檬酸二铵4.0g/l,tween 80 1.0ml,k2hpo

4 4.0g/l,mgso4.7h2o 0.58g/l,mnso4.h2o 0.25g/l,纤维二糖3.92g/l,葡萄糖224.66g/l,木糖18.20g/l,1.6-脱水葡萄糖6.47g/l,5-hmf7.70g/l,乙酸1.28g/l,ph6.8。驯化菌b发酵稻壳渣水解液的批式补料发酵曲线如图13所示,其初始葡萄糖浓度为21.41g/l,在7h发酵液中的乳酸便可达到23.34g/l,在48h乳酸达46.22g/l,转化率高达103.41%,最大生产强度为3.33g/l/h。

68.实施例8玉米秸秆渣水解液驯化戊糖片球菌实验

69.(1)非酶玉米秸秆渣水解糖化液的制备:将玉米秸秆渣(获得方法:将150g玉米秸秆和150g去离子水(含5wt%的h3po4)装入压力密封的不锈钢水解反应器中在205-210℃的饱和蒸汽下保持30分钟后迅速打开阀门,对收集的玉米秸秆渣进行压力过滤,然后在通风条件下于室温干燥,直到水分小于10%。)与五氧化二磷按质量比10:1混合球磨30分钟,加热到140℃处理60分钟后,按固液比10%在215℃条件下水解45min获得水解糖化浆液,将糖化浆液进行固液分离即得玉米秸秆渣水解糖化液。其主要成分为葡萄糖18.82g/l,木糖3.92g/l,1.6-脱水葡萄糖0.67g/l,5-hmf1.11g/l,糠醛0.73g/l,纤维二糖1.34g/l,乙酸0.70g/l。将秸秆渣水解糖化液浓缩至原体积的8.11倍即得浓缩糖化液。

70.(2)驯化培养基的配置:将非酶玉米秸秆渣水解浓缩糖化液ph调至6.8-7.0,加入

1.0ml,k2hpo

4 4.0g/l,mgso4.7h2o 0.58g/l,mnso4.h2o 0.25g/l,纤维二糖10.54g/l,葡萄糖84.00g/l,木糖32.91g/l,1.6-脱水葡萄糖10.21g/l,5-hmf0.36g/l,乙酸11.06g/l,ph6.8-7.0。驯化菌cs发酵玉米秸秆水解液产乳酸的批式补料发酵曲线如图16所示,其初始葡萄糖浓度为12.57g/l,在6h发酵液中的乳酸便可达到18.13g/l,在24h乳酸达32.25g/l,转化率高达94.68%,最大生产强度为3.02g/l/h。

78.实施例11植物乳杆菌cicc21791的驯化菌发酵稻壳渣水解液产乳酸

79.植物乳杆菌cicc21791(购于中国工业微生物菌种保藏管理中心,编号为cicc21791)的驯化菌的获得方法如实施例1,其单菌落形态如图18所示。其驯化前后发酵稻壳渣水解液产乳酸的对比情况如图17所示(操作过程如实施例2),植物乳杆菌cicc21791的野生菌不能利用稻壳渣水解液发酵乳酸,而经过驯化后可以在48h消耗14.27g/l葡萄糖产生12.93g/l乳酸,质量转化率达90.61%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1