一种氯醇的制备方法及其应用与流程

1.本发明属于氯醇的制备领域,具体涉及一种氯醇的制备方法及其应用。

背景技术:

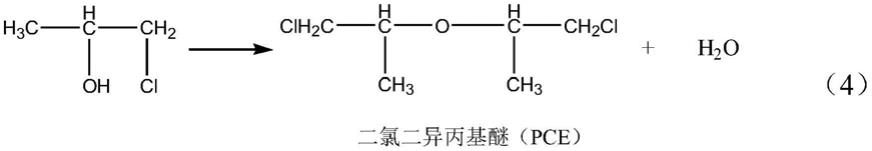

2.氯醇法是工业上制备环氧化物的重要方法之一,比如氯气和丙烯在水中反应制备氯丙醇水溶液,氯丙醇水溶液直接和石灰乳接触经皂化反应制备环氧丙烷。目前工业上环氧丙烷产品有50%以上是通过氯醇法制备生产的。氯气和丙烯在水中反应制备氯丙醇水溶液的主反应和副反应如下,主要副产物有二氯丙烷、二氯二异丙基醚和氯丙酮等。

3.主反应:

4.cl2+h2o

→

hclo+hcl

ꢀꢀꢀ

(1)

[0005][0006]

副反应:

[0007][0008][0009][0010]

氯醇法制备环氧化物具有工艺成熟、反应收率高、副反应少、设备要求不高的优点。但是,现行的氯醇法制备环氧化物的工艺存在着废水量大的缺点,例如使用氯醇法每生产一吨环氧丙烷则会副产含2-3wt%氯化钙或氯化钠的废水约50t,这些含盐量低、量大的废水需要经过生化处理达标后排放,环保压力大,限制了氯醇法的工业应用。

技术实现要素:

[0011]

本发明提供一种氯醇的制备方法,包括如下步骤:将氯气和烯烃在高浓度盐水溶液中反应,得到氯醇溶液;

[0012]

所述的高浓度盐水溶液中盐的含量大于或等于10wt%。

[0013]

根据本发明的实施方案,所述的高浓度盐水溶液中盐的含量为10-50wt%,进一步优选20-35wt%,示例性为10wt%、15wt%、20wt%、25wt%、30wt%、35wt%、40wt%、45wt%、50wt%或上述点值任意两两组合之间的任一点值。

[0014]

根据本发明的实施方案,所述高浓度盐水溶液中的盐为第i主族元素的氯化物和第ii主族元素的氯化物中的至少一种。例如,所述盐为氯化钠、氯化钾、氯化镁、氯化钙中的至少一种;更优选地,所述盐为氯化钠和/或氯化钙。

[0015]

根据本发明的实施方案,所述的烯烃为乙烯、丙烯、氯丙烯或丁烯。

[0016]

根据本发明的实施方案,所述的反应的温度为10-120℃,例如20-100℃,又如30-80℃,更优选为40-60℃,示例性为30℃、40℃、50℃、60℃、70℃、80℃。

[0017]

根据本发明的实施方案,所述的反应的压力0.1-0.5mpa,例如0.2-0.4mpa,示例性为0.1mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa。

[0018]

根据本发明的实施方案,所述氯气和烯烃的物料摩尔比为1:(1.01-1.3),例如1:(1.05-1.175),又如1:(1.1-1.15)。

[0019]

根据本发明的实施方案,所述的氯醇溶液中,氯醇的质量百分浓度为1.0-10.0wt%,优选2.0-5.0wt%,示例性为2.0wt%、2.45wt%、3.0wt%、3.0wt%、3.3wt%、4.0wt%、4.5wt%、5.0wt%。

[0020]

根据本发明的实施方案,所述高浓度盐的水溶液可以选自由本领域已知方法配制得到(例如盐溶解在水中形成高浓度盐的水溶液),或者选自制备环氧烷烃得到的皂化废液,所述皂化废液为由所述氯醇溶液与碱性物质通过皂化反应制备环氧烷烃,分离环氧烷烃后、经预处理得到的液体。

[0021]

优选地,所述预处理包括过滤、中和及降温中的至少一种。

[0022]

优选地,所述碱性物质选自含有第i主族元素和/或第ii主族元素的碱性物质中的至少一种,例如为其氢氧化物和/或碱式盐,示例性为氢氧化钠、氢氧化钙、碳酸钠中的至少一种。

[0023]

根据本发明的实施方案,所述氯醇的制备方法可以在本领域已知的氯醇化反应装置中进行。

[0024]

本发明还提供上述氯醇的制备方法和/或用所述方法制备得到的氯醇溶液在制备环氧烷烃中的应用。

[0025]

本发明的有益效果:

[0026]

将氯气和烯烃在浓度大于或等于10wt%盐水溶液中反应,制备得到氯醇溶液,实现了在高浓度氯离子水溶液中的氯醇化反应。所述的氯醇溶液再和碱通过皂化反应制备环氧烷烃,分离出环氧烷烃后剩余皂化废液;大部分的皂化废液作为高浓度盐水溶液回用于氯醇化反应,剩余部分的皂化废液经浓缩结晶能够得到固体盐产品,减少甚至消除含盐废水的排放,实现氯醇法制备环氧烷烃的绿色化生产。

具体实施方式

[0027]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。

凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0028]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0029]

下述实施例中产物的分析条件如下:

[0030]

分析仪器:安捷伦gc7820;色谱柱:30m

×

530μm

×

0.25μm db-ffap;检测器:fid;进样口温度:225℃,检测器温度:240℃,程序升温:40℃保持5min,30℃/min至230℃,保持5min,h2:0.1mpa,air:0.1mpa,n2:0.075mpa,尾吹:0.1mpa。

[0031]

实施例1

[0032]

反应装置为1000ml四口圆底玻璃烧瓶,配有机械搅拌,搅拌速度100rpm,在两个瓶口中分别设置一只插底管,一只用于通氯气,另一只用于通丙烯气。两个烧瓶中分别加入20wt%的氯化钙溶液,氯化钙溶液的总体积为800ml,热水浴控制反应温度50℃,反应烧瓶包裹黑色塑料布避光。

[0033]

氯气以52ml/min(2.3mmol/min)速度通入液面下,丙烯以62ml/min(2.7mmol/h)的速度通入液面下。

[0034]

气相自反应瓶气相空间移出,经过碱液和乙酸乙酯两级吸收。

[0035]

分析反应物料中氯丙醇、杂质的含量,分析反应瓶移出气相中丙烯及杂质的含量。

[0036]

通气反应200min后进行综合分析,结果如下:

[0037]

氯丙醇含量3.02wt%,二氯丙烷含量0.14wt%,二氯二异丙基醚含量0.08wt%,氯丙酮含量0.010wt%。

[0038]

实施例2-5

[0039]

反应装置、投料量、控制条件等同实施例1,不同的是氯化钙溶液中氯化钙的浓度。通气200min反应后,测定反应液中氯丙醇及主要杂质的含量,结果如表1。

[0040]

表1

[0041][0042]

实施例6

[0043]

反应装置、投料量及控制条件同实施例1,不同的是加入的盐水溶液为氯化钠溶液,含氯化钠21wt%。通气反应200min后,测定反应液中氯丙醇及主要杂质的含量,结果如下:

[0044]

氯丙醇3.12wt%,二氯丙烷0.130wt%,二氯二异丙基醚0.085wt%,氯丙酮0.015wt%。

[0045]

实施例7

[0046]

反应装置、投料量及控制条件同实施例1,不同的是通氯气和丙烯之前的反应液为皂化废液。皂化废液来自实施例1得到的3.02wt%氯丙醇水溶液和石灰乳(氢氧化钙乳液)皂化反应,分离环氧丙烷后的皂化液,再经过过滤,滤除其中的固体残渣后,分析其中含氯

化钙18.5wt%,氢氧化钙0.02wt%,丙二醇(环氧丙烷水解产物)0.02wt%。

[0047]

通气200min反应后,测定反应液中氯丙醇及主要杂质的含量,结果如下:

[0048]

氯丙醇2.98wt%,二氯丙烷0.19wt%,二氯二异丙基醚0.095wt%,氯丙酮0.013wt%,丙二醇没有检出。

[0049]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1