一种高耐磨高耐候的聚酰胺组合物及其制备方法和应用与流程

[0001]

本发明涉及高分子材料技术领域,具体涉及一种高耐磨高耐候的聚酰胺组合物及其制备方法和应用。

背景技术:

[0002]

聚酰胺材料广泛地应用于轨道交通、电动工具等行业,随着科技的不断发展和进步,各行业对于材料性能不断提升,尤其对于轨道交通行业,随着新基建的不断推进和深入,轨道交通建设所涉及的地域更广,面对的气候条件更复杂,因此对于材料综合性能要求更高。尤其在一些高寒或高海拔地区,例如川藏线上,海拔高、昼夜温差大,对于聚酰胺材料的耐磨、耐候性能提出更高的要求,而传统的聚酰胺材料已经无法满足相关需求。

[0003]

辐照交联是一种利用各种辐射引发聚合物高分子长链之间的交联反应的技术手段,根据聚合物类别和性能需求,辐照源可以选择电子束、γ射线、中子束、粒子束等。对于聚酰胺材料而言,由于分子链间存在较强的氢键作用,简单的辐照处理难于引发聚酰胺的交联,因此,需要通过引入助交联剂的方式促进体系的交联反应,从而得到辐照交联材料。一般聚酰胺能够使用的辐照交联剂有三聚氰酸三烯丙酯(tac)、三烯丙基异氰脲酸酯(taic)。

[0004]

现有技术中对于辐照交联聚酰胺的研究主要是着眼于阻燃体系的聚酰胺材料,提升聚酰胺材料的阻燃性能、热变形温度。但在聚酰胺组合物中添加阻燃剂,会造成聚酰胺材料的力学性能、耐候性能下降,无法适用于耐磨、耐候的聚酰胺制品中。中国专利申请cn105153690a公开了一种耐氯化盐应力腐蚀开裂的聚酰胺组合物,该聚酰胺组合物为非阻燃体系,通过玻璃纤维、交联剂、辐射稳定剂的添加,利用辐照处理提高了聚酰胺组合物的耐盐应力腐蚀开裂的能力,以实现聚酰胺类汽车零部件与氯化盐类融雪剂接触时的开裂保护。但其并未关注聚酰胺材料的耐磨、耐候性能,尤其是在大温差的恶劣环境下的耐磨、耐候性能。

[0005]

因此,需要开发出一种具有高耐磨、高耐候性能的聚酰胺组合物。

技术实现要素:

[0006]

本发明为克服上述现有技术所述的耐磨、耐候性能较差的缺陷,提供一种高耐磨高耐候的聚酰胺组合物,该聚酰胺组合物具有优异的耐磨、耐候性,能够应用于复杂严苛的工况中。

[0007]

本发明的另一目的在于提供上述聚酰胺组合物的制备方法。

[0008]

本发明的另一目的在于提供上述聚酰胺组合物在制备汽车工业或轨道交通领域用聚酰胺制品中的应用。

[0009]

为解决上述技术问题,本发明采用的技术方案是:

[0010]

一种高耐磨高耐候的聚酰胺组合物,包括如下重量份的组分:

[0011]

聚酰胺树脂30~80份,

[0012]

增韧剂1~10份,

[0013]

甲基三烯丙基异氰脲酸酯2~10份,

[0014]

玻璃纤维10~50份,

[0015]

助剂0~10份。

[0016]

发明人通过大量的研究发现,除甲基三烯丙基异氰脲酸酯(tmaic)外,使用市面上常用的助交联剂,如三聚氰酸三烯丙酯(tac)和三烯丙基异氰脲酸酯(taic),对聚酰胺组合物难以达到满意的促交联效果。相比而言,tmaic具有良好的热稳定性,在合适的添加量下,在聚酰胺体系中经过高温熔融挤出、注塑均可保持结构稳定,使得聚酰胺材料经过辐照处理后获得良好的交联结构。tac和taic在高温下自身易分解,在同等添加量、同等辐照条件下使用tac或taic作为助交联剂,经过辐照处理,聚酰胺组合物的交联量小,最终获得的聚酰胺制品耐磨、耐候性能较差,无法满足实际需求。

[0017]

优选地,所述甲基三烯丙基异氰脲酸酯优选为4~8份。

[0018]

当tmaic添加量过低,聚酰胺组合物的交联结构形成较少,交联度不够,难以达到满意的耐磨耐候性能;当tmaic过高,聚酰胺组合物经辐照后的交联结构过多,导致材料刚性太强而韧性变差,加工稳定性下降,综合性能差。

[0019]

优选地,所述增韧剂优选为马来酸酐接枝聚烯烃、乙烯丙烯三元共聚物和乙烯丙烯酸甲酯中的一种或几种。

[0020]

增韧剂与助交联剂通过协效作用,能够有效提升聚酰胺组合物的耐磨、耐候性能。同时,增韧剂能够有效改善聚酰胺体系中各组分的相容性与分散性,增强聚酰胺与玻璃纤维间的界面作用,同时,获得磨耗量更低、抗老化性能更好的聚酰胺组合物。

[0021]

更优选地,所述增韧剂更优选为马来酸酐接枝聚烯烃。可选地,所述马来酸酐接枝聚烯烃为杜邦n493d、能之光n406、柏晨pc-28等。

[0022]

最优选地,所述马来酸酐接枝聚烯烃的重量份最优选为2~5份。

[0023]

适量增韧剂会提升材料的耐磨性能,并促进聚酰胺体系的交联;当增韧剂含量较少时,对聚酰胺体系的交联促进作用难以体现,聚酰胺组合物的耐磨性能会变差;当增韧剂过多时,会大幅度影响聚酰胺材料耐候性能。

[0024]

优选地,所述聚酰胺树脂优选为pa6、pa 46、pa66、pa56中的一种。

[0025]

优选地,所述玻璃纤维优选为e玻璃纤维、h玻璃纤维、r,s玻璃纤维、d玻璃纤维、c玻璃纤维、石英玻璃纤维中的一种或几种。

[0026]

最优选地,所述玻璃纤维最优选为e玻璃纤维。

[0027]

优选地,所述玻璃纤维的直径优选为7~13μm。

[0028]

所述助剂包括抗氧剂、润滑剂等。

[0029]

所述抗氧剂可以是聚酰胺中常用的抗氧剂。优选地,所述抗氧剂优选为受阻酚类抗氧剂。

[0030]

所述润滑剂可以是聚酰胺中常用的润滑剂。优选地,所述润滑剂优选为蒙旦类润滑剂。

[0031]

本发明还保护上述聚酰胺组合物的制备方法,所述包括如下步骤:

[0032]

将聚酰胺树脂、增韧剂、甲基三烯丙基异氰脲酸酯、玻璃纤维和助剂混合,加入挤出机,经熔融造粒,得到高耐磨高耐候的聚酰胺组合物。

[0033]

优选地,所述挤出机为双螺杆挤出机,所述双螺杆挤出机的螺杆长径比为40~48:1,螺筒温度为240~300℃,螺杆转速为200~550rpm。

[0034]

本发明还保护上述聚酰胺组合物在制备汽车工业或轨道交通领域用聚酰胺制品中的应用。

[0035]

本发明还保护一种聚酰胺制品,该聚酰胺制品由上述聚酰胺组合物采用辐照交联加工制备得到。

[0036]

优选地,所述辐照交联采用电子束作为辐射源,辐照剂量为15~25mrad。

[0037]

所述聚酰胺组合物经辐照处理后,聚酰胺链段中氨基旁的α-碳会断链,与其他分子链形成新的化学键,进而形成交联网络结构。

[0038]

与现有技术相比,本发明的有益效果是:

[0039]

本发明将聚酰胺树脂、增韧剂、玻璃纤维和甲基三烯丙基异氰脲酸酯等各组分互相配合,制备得到了具有高耐磨、高耐候性能的聚酰胺组合物。甲基三烯丙基异氰脲酸酯作为助交联剂,促使聚酰胺材料在辐照下进行高效的分子间交联,增韧剂与玻璃纤维协同作用,提高了聚酰胺组合物的综合性能。该聚酰胺组合物具有优异的耐磨性和耐候性,经过辐照交联处理制备的聚酰胺制品适用于在温差大的苛刻环境下用作汽车行业或轨道交通的耐磨部件。

具体实施方式

[0040]

下面结合具体实施方式对本发明作进一步的说明。

[0041]

实施例及对比例中的原料均可通过市售得到,具体如下:

[0042]

聚酰胺树脂a:6型聚酰胺,海阳化纤hy-2800a;

[0043]

聚酰胺树脂b:66型聚酰胺,华峰集团pa66 ep-158;

[0044]

增韧剂a:马来酸酐接枝乙烯-辛烯共聚物,宁波能之光n406;

[0045]

增韧剂b:乙烯丙烯酸甲酯,ac1125;

[0046]

增韧剂c:乙烯丙烯三元共聚物,牌号3072epm;

[0047]

助交联剂a:tmaic,方锐达化学品有限公司farida h-2;

[0048]

助交联剂b:tac,赢创德固赛投资有限公司;

[0049]

助交联剂c:taic,赢创德固赛投资有限公司;

[0050]

玻璃纤维:e玻璃纤维,中国巨石ecs11-4.5-560a,直径11μm;

[0051]

抗氧剂:受阻酚类抗氧剂,irganox 1098,basf;

[0052]

润滑剂:长链脂肪酸酯类,loxiol g32,emery。

[0053]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0054]

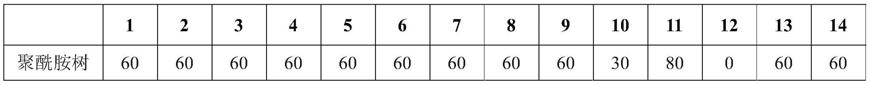

实施例1~14

[0055]

实施例1~14的高耐磨高耐候的聚酰胺组合物中各组分的含量如表1所示。

[0056]

其制备方法为:根据表1将各组分混合均匀,随后将混合物加入双螺杆挤出机熔融共混、挤出造粒,得到高耐磨高耐候的聚酰胺组合物。

[0057]

其中双螺杆挤出机的螺杆长径比为40:1,螺筒温度为240~300℃,螺杆转速为200~550rpm。

[0058]

表1实施例1~14的聚酰胺组合物的组分含量(重量份)

[0059][0060][0061]

对比例1~6

[0062]

对比例1~6的聚酰胺组合物中各组分的含量如表2所示。

[0063]

其制备方法为:根据表2将各组分混合均匀,随后将混合物加入双螺杆挤出机熔融共混、挤出造粒,得到高耐磨高耐候的聚酰胺组合物。

[0064]

其中双螺杆挤出机的螺杆长径比为40:1,螺筒温度为240~300℃,螺杆转速为200~550rpm。

[0065]

表1对比例1~6的聚酰胺组合物的组分含量(重量份)

[0066][0067]

对比例1与实施例1的区别在于,增韧剂a为0.5份;

[0068]

对比例2与实施例1的区别在于,增韧剂a为12份;

[0069]

对比例3与实施例1的区别在于,助交联剂为tac;

[0070]

对比例4与实施例1的区别在于,助交联剂为taic;

[0071]

对比例5与实施例1的区别在于,助交联剂a为1份;

[0072]

对比例6与实施例1的区别在于,助交联剂a为12份。

[0073]

性能测试

[0074]

将上述实施例及对比例制备的聚酰胺组合物进行注塑成型,并采用辐照交联处理,制备得到聚酰胺制品。

[0075]

其中注塑成型的注塑温度为270~300℃,注塑压力为55~100mpa;辐照交联处理采用电子束作为辐射源,辐照剂量为20mrad。

[0076]

对上述聚酰胺制品进行性能测试。

[0077]

测试方法具体如下:

[0078]

磨耗量:gb/t 5478-2008《塑料滚动磨损试验方法》,采用的砂轮类型为h22,负载为1kg,磨耗量单位为mg;

[0079]

粉化时间:iso 4892-2-1994cycle 1,测试样品为平板制件,记录样品表面开始粉化的时间,粉化时间单位为h;

[0080]

拉伸强度衰减时间:ul 746b-2011《标准聚合物材料长期性能评估ul标准》,老化温度为170℃,采用iso 527-2-1993 1ba样品作为测试样品,厚度为0.8mm,记录拉伸强度衰减至初始性能的50%时所需要的时间,拉伸强度衰减时间单位为h;

[0081]

本发明采用聚酰胺制品的磨耗量体现聚酰胺组合物的耐磨性能,聚酰胺制品的粉化时间和拉伸强度衰减时间体现聚酰胺组合物的耐候性能。

[0082]

实施例1~14的测试结果见表3。

[0083]

表3实施例1~14性能测试结果

[0084][0085]

由表3可以看出,实施例1~14制备的聚酰胺组合物均具有较高交联度,耐磨性能、耐候性能优异,其中聚酰胺制品的磨耗量≤65mg,粉化时间≥1770h,拉升强度衰减时间≥5440h。

[0086]

根据实施例1~4的测试结果,当马来酸酐接枝乙烯-辛烯共聚物添加量为2~5时,聚酰胺制品的磨耗量≤36mg,粉化时间≥2000h,拉升强度衰减时间≥6600h,聚酰胺组合物的耐磨性能、耐候性能相对更好。比较实施例1和实施例5~6,选用乙烯丙烯酸甲酯或乙烯三元共聚物做增韧剂制备的聚酰胺组合物,其耐磨和耐候性能稍差,因此优选增韧剂为马来酸酐接枝乙烯-辛烯共聚物。根据实施例1和实施例7~9的测试结果,当tmaic添加量为4~8份时,聚酰胺组合物的交联度合适,耐磨、耐候性能优异。

[0087]

对比例1~6的测试结果见表4。

[0088]

表4对比例1~6性能测试结果

[0089][0090]

由表4可以看出,当增韧剂添加量过多或过少,聚酰胺制品的磨耗量≥80mg,聚酰胺组合物耐磨性能较差,粉化时间和拉升强度衰减时间也无法满足要求。当使用的助交联剂为tac或taic时,磨耗量分别为72mg、70mg,粉化时间均为1000h左右,拉伸强度衰减时间也较短,这表示其制备的聚酰胺组合物的耐磨、耐候性能均较差。当助交联剂a(tamic)的添加量过少,经辐照处理难以形成足够的交联结构,聚酰胺组合物耐磨耐候性能都较差。当助交联剂a添加量过多,经过剪切后,材料体系依然会出现由于热稳定不足所导致的结构缺陷,反而导致材料整体性能下降。

[0091]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1