一种聚氯乙烯电缆材料及其制备方法与流程

[0001]

本发明涉及电缆材料技术领域,具体涉及一种聚氯乙烯电缆材料及其制备方法。

背景技术:

[0002]

目前,从公开的技术标准,聚氯乙烯电缆材料,在美国ul758、ul1581 标准中最高耐温等级为105℃,加速老化的条件是136℃/168小时加速恒温,在中国gb/t8815-2008标准中,最高耐温等级为90℃,其加速老化条件是135℃/240小时,德国vde0281标准中,最高耐温等级为90℃,其加速老化条件是135℃/336小时。然而,耐温等级为125℃及以上耐温等级材料,基本都是使用交联聚烯烃材料,硅橡胶材料,氟材料等,但这些材料生产过程相对复杂,成本相对高昂,且难以回收使用。

[0003]

聚氯乙烯作为电力电缆、建筑装潢及包装运输等行业的常用材料,具有极大的消耗量和需求量,市场流通量巨大,具有好的发展前景。目前,聚氯乙烯电缆材料被广泛用于汽车中,如作为在汽车电线绝缘材料以及汽车充电桩专用电缆绝缘护套材料,但是这类电线绝缘材料通常要求耐高温,耐各类油腐蚀,良好的耐低温性能及良好的耐磨性和机械性能。但是目前的聚氯乙烯电缆材料不能同时具有耐高温性、耐低温、耐油腐蚀等性能。因此,当前聚氯乙烯电缆材料的使用受到一定的限制。

技术实现要素:

[0004]

本发明的目的在于提出一种聚氯乙烯电缆材料及其制备方法,将配方组分进行混料处理,从而使得各组分能够混料均匀,在将混合物料进行熔融挤出塑炼处理过程中,使得添加剂之间产生增效作用对材料进行改性,赋予本发明聚氯乙烯电缆材料优异的耐高温性、耐低温性,高绝缘性,高抗冲击性,高韧性,且耐油,环保无毒。另外,本发明制备方法工艺易控,使得生产的聚氯乙烯电缆材料性能稳定,相对同耐温等级的材料成本低廉。

[0005]

本发明的技术方案是这样实现的:

[0006]

本发明提供一种聚氯乙烯电缆材料,由以下原料制备而成:改性聚氯乙烯、复合抗老化剂、改性剂、增塑剂、阻燃剂;

[0007]

所述改性聚氯乙烯由以下方法制备而成:

[0008]

s1.种子乳液的制备:将去离子水、乳化剂、苯乙烯混合后加热至 80-90℃,滴加引发剂水溶液,搅拌保温10-30min,降至室温,用氨水调节ph值为7.8-8.2,过滤,得到种子溶液;

[0009]

s2.轻度交联乳液:将去离子水、乳化剂混合均匀后,加入马来酸酐、苯乙烯和丙烯酸正丁酯,500-700r/min搅拌10-30min,通入氮气,加热至 70-90℃,加入步骤s1得到的种子乳液,搅拌均匀后,滴加引发剂水溶液和nahso3水溶液,滴加完成后保温30-60min,降至室温,用氨水调节 ph值为7.8-8.2,过滤,得到轻度交联乳液;

[0010]

s3.改性聚氯乙烯的制备:将聚乙烯醇、羧甲基纤维素钠和去离子水混合均匀后,通入氮气,加入氯乙烯,加热至55-60℃,边搅拌边加入步骤s2制得的轻度交联乳液,控制聚

合温度不超过65℃,当釜内压力下降 0.2-0.3mpa时,快速冷却并终止反应,排出未反应的氯乙烯后出料,经过滤、洗涤、真空干燥后制得改性聚氯乙烯;

[0011]

所述乳化剂选自十二烷基苯磺酸钠、烯丙氧基壬基酚聚氧乙烯醚硫酸铵、壬基酚聚氧乙烯醚硫酸钠中的一种或几种混合;

[0012]

所述引发剂选自、过硫酸铵、过硫酸钾、过硫酸钠、过氧化新癸酸异丙苯酯、过氧化二碳酸(2-乙基己基)酯中的一种或几种混合。

[0013]

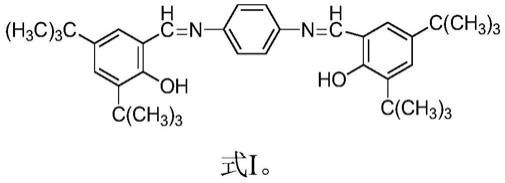

作为本发明的进一步改进,所述复合抗老化剂由双酚a和合成抗老化剂复配而成,质量比为1:(3-5),所述合成抗老化剂的结构如式ⅰ所示:

[0014][0015]

作为本发明的进一步改进,所述合成抗老化剂由以下方法合成:将对苯二胺和氢氧化钠溶入甲醇中,加入3,5-二叔丁基水杨醛,加热回流反应 2-5h,产生固体,继续回流反应1-2h后冷却至室温,过滤,乙醇反复洗涤固体,得到合成抗老化剂。

[0016]

作为本发明的进一步改进,所述改性剂为im812和e920的混合物,质量比为1:(1-5)。

[0017]

作为本发明的进一步改进,所述增塑剂选自w-797-zh、c810、un380 中的至少一种;所述阻燃剂选自三氧化二锑、氢氧化镁中的至少一种。

[0018]

作为本发明的进一步改进,由以下原料按重量份制备而成:改性聚氯乙烯100-120份、复合抗老化剂1-5份、改性剂5-10份、增塑剂1-3份、阻燃剂0.5-1.5份。

[0019]

作为本发明的进一步改进,由以下原料按重量份制备而成:改性聚氯乙烯105-115份、复合抗老化剂2-4份、改性剂6-9份、增塑剂1.5-2.5份、阻燃剂0.7-1.2份。

[0020]

本发明进一步保护一种上述的聚氯乙烯电缆材料的制备方法,包括以下步骤:

[0021]

按照上述的聚氯乙烯电缆材料配方分别称取各组分;

[0022]

将称取的所述各组分进行混料处理,获得混合物料;

[0023]

将所述混合物在170-200℃温度下进行熔融挤出。

[0024]

作为本发明的进一步改进,所述混料处理包括以下步骤:

[0025]

将称取的增塑剂分成两部分,一部分与称取的改性聚氯乙烯进行混料处理,形成第一混合物;

[0026]

将另一部分所述增塑剂和称取的其他组分进行混料处理,形成第二混合物;

[0027]

待所述第二混合物料温度达到100℃-110℃后,与所述第一混合物进行混料处理,形成所述混合物料。

[0028]

本发明进一步保护一种电缆,包括导体和包覆在所述导体的绝缘层,所述绝缘层材料为上述的聚氯乙烯电缆材料或由上述的制备方法制备的聚氯乙烯电缆材料。

[0029]

本发明具有如下有益效果:本发明中通过种子乳液聚合工艺,制备窄粒径分布、无壳且轻度交联的纯橡胶相轻度交联乳液,不仅可使氯乙烯悬浮聚合中成粒均匀,而且利于氯乙烯单体扩散进入橡胶相,有利于接枝共聚反应的发生,提高增韧效果,在乳液聚合中引

入反应型乳化剂,以减少轻度交联乳液加入氯乙烯悬浮聚合体系时的游离乳化剂量,避免产生粗粒子及粘轴、粘釜现象,同时减少聚合后的废水处理难度,轻度交联乳液在氯乙烯单体分散好后加入悬浮聚合体系,不仅可控制其对分散剂的分配,提高悬浮聚合稳定性,而且还可改善接枝改性剂马来酸酐、苯乙烯和丙烯酸正丁酯在树脂中的分布,提高增韧效果。本发明采用交联方法改性聚氯乙烯,可显著改进聚氯乙烯的热稳定性、抗冲击性能以及材料的韧性,提高材料的使用温度,应力断裂和耐溶剂性以及永久变形性,不但保留了聚氯乙烯材料本身固有的特性,还赋予了它橡胶弹性体的特点。

[0030]

本发明合成一种新的抗老化剂,是将受阻酚和受阻胺类抗老剂进行有机结合,制得席夫碱型新型抗老剂,制备方法简单,条件温度,且能够有效提高材料的耐老化、力学性能以及耐高低温性能。另外,本发明体系采用双酚a作为配方体系的助抗氧剂,席夫碱型合成抗老剂作为合成抗老剂,两者按一定比例配比后,形成复合抗老化剂,使得聚氯乙烯材料的拉伸强度变化率和断裂伸长变化率均得到明显地改善,抗老化的性能更加优良,这说明双酚a、席夫碱型合成抗老剂的加入可以有效抑制由于温度、氧气对pvc护套料、绝缘料引起的老化,从而进一步提高pvc电缆材料的耐高温性、耐低温性能。

[0031]

本发明添加了的复配改性剂,改性剂为im812和e920的混合物,质量比为1:(1-5),在具体施例中,所述im812为韩国lg化学生产的 im812;所述e920为法国阿科玛公司生产的e920。选用这两类改性剂具有在低温下良好的抗冲击强度,也可以改善材料整体的加工性,解决本发明实施例聚合度聚氯乙烯树脂粉难加工成型的问题,同时,又可以改善材料外观,使其更加光滑细腻,具有协同增效的作用。

[0032]

本发明聚氯乙烯电缆材料的制备方法将配方组分进行混料处理,从而使得各组分能够混料均匀,在将混合物料进行熔融挤出塑炼处理过程中,使得添加剂之间产生增效作用对材料进行改性,赋予本发明聚氯乙烯电缆材料优异的耐高温性、耐低温性,高绝缘性,高抗冲击性,高韧性,且耐油,环保无毒。另外,本发明制备方法工艺易控,使得生产的聚氯乙烯电缆材料性能稳定,相对同耐温等级的材料成本低廉。

附图说明:

[0033]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0034]

图1为本发明制备例3中合成抗老化剂的合成路线图。

具体实施方式:

[0035]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

制备例1改性聚氯乙烯

[0037]

s1.种子乳液的制备:将100g去离子水、1g十二烷基苯磺酸钠、5g 苯乙烯混合后加

热至80℃,滴加10g含1.5wt%过氧化二碳酸(2-乙基己基) 酯的水溶液,搅拌保温10min,降至室温,用氨水调节ph值为7.8,过滤,得到种子溶液;

[0038]

s2.轻度交联乳液:将100g去离子水、1.5g烯丙氧基壬基酚聚氧乙烯醚硫酸铵混合均匀后,加入7g马来酸酐、4g苯乙烯和10g丙烯酸正丁酯, 500r/min搅拌10min,通入氮气,加热至70℃,加入20g步骤s1得到的种子乳液,搅拌均匀后,滴加10g含1.5wt%过氧化二碳酸(2-乙基己基) 酯的水溶液和10g含2.5wt%nahso3的水溶液,滴加完成后保温30min,降至室温,用氨水调节ph值为7.8,过滤,得到轻度交联乳液;

[0039]

s3.改性聚氯乙烯的制备:将1.5g聚乙烯醇、2g羧甲基纤维素钠和50g 去离子水混合均匀后,通入氮气,加入55g氯乙烯,加热至55℃,边搅拌边加入20g步骤s2制得的轻度交联乳液,控制聚合温度不超过65℃,当釜内压力下降0.2mpa时,快速冷却并终止反应,排出未反应的氯乙烯后出料,经过滤、洗涤、真空干燥后制得改性聚氯乙烯。

[0040]

制备例2改性聚氯乙烯

[0041]

s1.种子乳液的制备:将100g去离子水、1g壬基酚聚氧乙烯醚硫酸钠、 5g苯乙烯混合后加热至90℃,滴加10g含1.5wt%过氧化二碳酸(2-乙基己基)酯的水溶液,搅拌保温30min,降至室温,用氨水调节ph值为8.2,过滤,得到种子溶液;

[0042]

s2.轻度交联乳液:将100g去离子水、1.5g烯丙氧基壬基酚聚氧乙烯醚硫酸铵混合均匀后,加入7g马来酸酐、4g苯乙烯和10g丙烯酸正丁酯, 700r/min搅拌30min,通入氮气,加热至90℃,加入20g步骤s1得到的种子乳液,搅拌均匀后,滴加10g含1.5wt%过氧化二碳酸(2-乙基己基) 酯的水溶液和10g含2.5wt%nahso3的水溶液,滴加完成后保温60min,降至室温,用氨水调节ph值为8.2,过滤,得到轻度交联乳液;

[0043]

s3.改性聚氯乙烯的制备:将1.5g聚乙烯醇、2g羧甲基纤维素钠和50g 去离子水混合均匀后,通入氮气,加入55g氯乙烯,加热至60℃,边搅拌边加入20g步骤s2制得的轻度交联乳液,控制聚合温度不超过65℃,当釜内压力下降0.3mpa时,快速冷却并终止反应,排出未反应的氯乙烯后出料,经过滤、洗涤、真空干燥后制得改性聚氯乙烯。

[0044]

对比例1改性聚氯乙烯

[0045]

与实施例2相比,步骤s1和步骤s2中,氨水调节ph至9,其他条件均不改变。

[0046]

s1.种子乳液的制备:将100g去离子水、1g壬基酚聚氧乙烯醚硫酸钠、 5g苯乙烯混合后加热至90℃,滴加10g含1.5wt%过氧化二碳酸(2-乙基己基)酯的水溶液,搅拌保温30min,降至室温,用氨水调节ph值为9,过滤,得到种子溶液;

[0047]

s2.轻度交联乳液:将100g去离子水、1.5g烯丙氧基壬基酚聚氧乙烯醚硫酸铵混合均匀后,加入7g马来酸酐、4g苯乙烯和10g丙烯酸正丁酯, 700r/min搅拌30min,通入氮气,加热至90℃,加入20g步骤s1得到的种子乳液,搅拌均匀后,滴加10g含1.5wt%过氧化二碳酸(2-乙基己基) 酯的水溶液和10g含2.5wt%nahso3的水溶液,滴加完成后保温60min,降至室温,用氨水调节ph值为9,过滤,得到轻度交联乳液;

[0048]

s3.改性聚氯乙烯的制备:将1.5g聚乙烯醇、2g羧甲基纤维素钠和50g 去离子水混合均匀后,通入氮气,加入55g氯乙烯,加热至60℃,边搅拌边加入20g步骤s2制得的轻度交联乳液,控制聚合温度不超过65℃,当釜内压力下降0.3mpa时,快速冷却并终止反应,排出未反应的氯乙烯后出料,经过滤、洗涤、真空干燥后制得改性聚氯乙烯。

[0049]

制备例3合成抗老化剂

[0050]

将1mol对苯二胺和4mol氢氧化钠溶入200ml甲醇中,加入2mol 3,5

-ꢀ

二叔丁基水杨醛,加热回流反应3.5h,产生固体,继续回流反应1.5h后冷却至室温,过滤,乙醇反复洗涤固体,得到合成抗老化剂,产率为90%,合成路线图如图1所示,结构式如下:

[0051][0052]

由红外图谱可知,3450-3460cm-1

处峰归属为羟基吸收峰;2965、2901、 2870cm-1

处峰分别归属为ch3、ch2对称和不对称伸缩振动;1605cm-1

处峰为cn双键的特征吸收峰。

[0053]

在具体施例中,所述im812为韩国lg化学生产的im812;所述e920 为法国阿科玛公司生产的e920。所选用的w-797-zh为日本dic公司生产的w-797-zh,所选用的c810为日本adk公司生产的c810,所选用的un380为中国台湾联成公司生产的un380

[0054]

实施例1

[0055]

原料组成(重量份):制备例1制得的改性聚氯乙烯100份、复合抗老化剂1份、改性剂5份、增塑剂c810 1份、阻燃剂三氧化二锑0.5份。复合抗老化剂由双酚a和制备例3制得的合成抗老化剂复配而成,质量比为1:3。改性剂为im812和e920的混合物,质量比为1:1。

[0056]

制备方法:

[0057]

按照配方分别称取各组分;

[0058]

将称取的所述各组分进行混料处理,获得混合物料,具体包括:

[0059]

将称取的增塑剂c810分成两部分,一部分与称取的改性聚氯乙烯进行混料处理,形成第一混合物;

[0060]

将另一部分所述增塑剂c810和称取的其他组分进行混料处理,形成第二混合物;

[0061]

待所述第二混合物料温度达到100℃后,与所述第一混合物进行混料处理,形成所述混合物料;

[0062]

将所述混合物在170℃温度下进行熔融挤出。

[0063]

实施例2

[0064]

原料组成(重量份):制备例1制得的改性聚氯乙烯120份、复合抗老化剂5份、改性剂10份、增塑剂c810 3份、阻燃剂三氧化二锑1.5份。复合抗老化剂由双酚a和制备例3制得的合成抗老化剂复配而成,质量比为1:5。改性剂为im812和e920的混合物,质量比为1:5。

[0065]

制备方法:

[0066]

按照配方分别称取各组分;

[0067]

将称取的所述各组分进行混料处理,获得混合物料,具体包括:

[0068]

将称取的增塑剂c810分成两部分,一部分与称取的改性聚氯乙烯进行混料处理,形成第一混合物;

[0069]

将另一部分所述增塑剂c810和称取的其他组分进行混料处理,形成第二混合物;

[0070]

待所述第二混合物料温度达到110℃后,与所述第一混合物进行混料处理,形成所述混合物料;

[0071]

将所述混合物在200℃温度下进行熔融挤出。

[0072]

实施例3

[0073]

原料组成(重量份):制备例2制得的改性聚氯乙烯105份、复合抗老化剂2份、改性剂6份、增塑剂un380 1.5份、阻燃剂氢氧化镁0.7份。复合抗老化剂由双酚a和制备例3制得的合成抗老化剂复配而成,质量比为1:4。改性剂为im812和e920的混合物,质量比为1:2。

[0074]

制备方法:

[0075]

按照配方分别称取各组分;

[0076]

将称取的所述各组分进行混料处理,获得混合物料,具体包括:

[0077]

将称取的增塑剂un380分成两部分,一部分与称取的改性聚氯乙烯进行混料处理,形成第一混合物;

[0078]

将另一部分所述增塑剂un380和称取的其他组分进行混料处理,形成第二混合物;

[0079]

待所述第二混合物料温度达到102℃后,与所述第一混合物进行混料处理,形成所述混合物料;

[0080]

将所述混合物在175℃温度下进行熔融挤出。

[0081]

实施例4

[0082]

原料组成(重量份):制备例2制得的改性聚氯乙烯115份、复合抗老化剂4份、改性剂9份、增塑剂w-797-zh 2.5份、阻燃剂氢氧化镁1.2 份。复合抗老化剂由双酚a和制备例3制得的合成抗老化剂复配而成,质量比为1:4。改性剂为im812和e920的混合物,质量比为1:4。

[0083]

制备方法:

[0084]

按照配方分别称取各组分;

[0085]

将称取的所述各组分进行混料处理,获得混合物料,具体包括:

[0086]

将称取的增塑剂w-797-zh分成两部分,一部分与称取的改性聚氯乙烯进行混料处理,形成第一混合物;

[0087]

将另一部分所述增塑剂w-797-zh和称取的其他组分进行混料处理,形成第二混合物;

[0088]

待所述第二混合物料温度达到108℃后,与所述第一混合物进行混料处理,形成所述混合物料;

[0089]

将所述混合物在195℃温度下进行熔融挤出。

[0090]

实施例5

[0091]

原料组成(重量份):制备例2制得的改性聚氯乙烯110份、复合抗老化剂3份、改性剂7份、增塑剂w-797-zh 2份、阻燃剂氢氧化镁1份。复合抗老化剂由双酚a和制备例3制得的合成抗老化剂复配而成,质量比为1:4。改性剂为im812和e920的混合物,质量比为1:3。

[0092]

制备方法:

[0093]

按照配方分别称取各组分;

[0094]

将称取的所述各组分进行混料处理,获得混合物料,具体包括:

[0095]

将称取的增塑剂w-797-zh分成两部分,一部分与称取的改性聚氯乙烯进行混料处理,形成第一混合物;

[0096]

将另一部分所述增塑剂w-797-zh和称取的其他组分进行混料处理,形成第二混合物;

[0097]

待所述第二混合物料温度达到105℃后,与所述第一混合物进行混料处理,形成所

述混合物料;

[0098]

将所述混合物在185℃温度下进行熔融挤出。

[0099]

实施例6

[0100]

与实施例5相比,采用对比例1制得的改性聚氯乙烯,其他条件均不改变。

[0101]

实施例7

[0102]

与实施例5相比,复合抗老化剂仅仅为双酚a,其他条件均不改变。

[0103]

实施例8

[0104]

与实施例5相比,复合抗老化剂仅仅为制备例3制得的合成抗老化剂,其他条件均不改变。

[0105]

实施例9

[0106]

与实施例5相比,改性剂仅仅为im812,其他条件均不改变。

[0107]

实施例10

[0108]

与实施例5相比,改性剂仅仅为e920,其他条件均不改变。

[0109]

测试例1

[0110]

将本发明实施例1-5制得的聚氯乙烯电缆材料进行抗老化实验,热空气老化试验按gb/t3515-2001测试,具体数据见下表1。

[0111]

表1

[0112]

性能老化前老化后i老化后ii老化后iii热稳定性,min(200℃)>270

---

热变形,%(150℃)<20

---

耐低温度,℃-55

---

介电强度,mv/m>32

---

抗张强度,mpa>30>28>27>26断裂伸长率,%>320>310>305>315抗张强度残留率,%->90>92>94断裂伸长残留率,%->90>92>95抗张强度变化率,%-<

±

10-<

±

6断裂伸长变化率,%-<

±

15-<

±

10

[0113]

注:老化条件i:150℃、240h恒温,老化条件ii:标准902#实验用油、60℃、168h,老化条件iii:125℃、3000h恒温。

[0114]

由表1数据可知,本发明实施例聚氯乙烯电缆材料同时具有优异的耐高温性、耐低温性(-55℃),高绝缘性,且耐油,耐候,环保无毒,机械性能稳定。

[0115]

测试例2

[0116]

将本发明实施例1-10制得的聚氯乙烯电缆材料以及市售聚氯乙烯电缆材料进行性能实验,具体数据见下表2。

[0117]

表2

[0118][0119]

由上表可知,本发明实施例1-5制得的聚氯乙烯电缆材料具有良好的性能,明显优于实施6-10和市售产品。

[0120]

实施例6与实施例5相比,采用对比例1制得的改性聚氯乙烯。其力学性能、耐老化性能和抗冲击性能显著下降,采用交联方法改性聚氯乙烯,制得后通过氨水控制体系ph不能太高,太高则影响聚氯乙烯的交联,本发明采用交联方法改性聚氯乙烯,可显著改进聚氯乙烯的热稳定性、抗冲击性能以及材料的韧性,提高材料的使用温度,应力断裂和耐溶剂性以及永久变形性,不但保留了聚氯乙烯材料本身固有的特性,还赋予了它橡胶弹性体的特点。

[0121]

实施例7、8与实施例5相比,复合抗老化剂仅仅为双酚a或制备例 3制得的合成抗老化剂,其抗老化性能显著下降。本发明合成一种新的抗老化剂,是将受阻酚和受阻胺类抗老剂进行有机结合,制得席夫碱型新型抗老剂,制备方法简单,条件温度,且能够有效提高材料的耐老化、力学性能以及耐高低温性能。另外,本发明体系采用双酚a作为配方体系的助抗氧剂,席夫碱型合成抗老剂作为合成抗老剂,两者按一定比例配比后,形成复合抗老化剂,使得聚氯乙烯材料的拉伸强度变化率和断裂伸长变化率均得到明显地改善,抗老化的性能更加优良,这说明双酚a、席夫碱型合成抗老剂的加入可以有效抑制由于温度、氧气对pvc护套料、绝缘料引起的老化,从而进一步提高pvc电缆材料的耐高温性、耐低温性能,两者的添加具有协同增效的作用。

[0122]

实施例9、10与实施例5相比,改性剂仅仅为im812或e920,其各项性能均有所下降。选用这两类改性剂具有在低温下良好的抗冲击强度,也可以改善材料整体的加工性,解决本发明实施例聚合度聚氯乙烯树脂粉难加工成型的问题,同时,又可以改善材料外观,使其更加光滑细腻,具有协同增效的作用。

[0123]

与现有技术相比,本发明中通过种子乳液聚合工艺,制备窄粒径分布、无壳且轻度交联的纯橡胶相轻度交联乳液,不仅可使氯乙烯悬浮聚合中成粒均匀,而且利于氯乙烯单体扩散进入橡胶相,有利于接枝共聚反应的发生,提高增韧效果,在乳液聚合中引入反应型

乳化剂,以减少轻度交联乳液加入氯乙烯悬浮聚合体系时的游离乳化剂量,避免产生粗粒子及粘轴、粘釜现象,同时减少聚合后的废水处理难度,轻度交联乳液在氯乙烯单体分散好后加入悬浮聚合体系,不仅可控制其对分散剂的分配,提高悬浮聚合稳定性,而且还可改善接枝改性剂马来酸酐、苯乙烯和丙烯酸正丁酯在树脂中的分布,提高增韧效果。本发明采用交联方法改性聚氯乙烯,可显著改进聚氯乙烯的热稳定性、抗冲击性能以及材料的韧性,提高材料的使用温度,应力断裂和耐溶剂性以及永久变形性,不但保留了聚氯乙烯材料本身固有的特性,还赋予了它橡胶弹性体的特点。

[0124]

本发明合成一种新的抗老化剂,是将受阻酚和受阻胺类抗老剂进行有机结合,制得席夫碱型新型抗老剂,制备方法简单,条件温度,且能够有效提高材料的耐老化、力学性能以及耐高低温性能。另外,本发明体系采用双酚a作为配方体系的助抗氧剂,席夫碱型合成抗老剂作为合成抗老剂,两者按一定比例配比后,形成复合抗老化剂,使得聚氯乙烯材料的拉伸强度变化率和断裂伸长变化率均得到明显地改善,抗老化的性能更加优良,这说明双酚a、席夫碱型合成抗老剂的加入可以有效抑制由于温度、氧气对pvc护套料、绝缘料引起的老化,从而进一步提高pvc电缆材料的耐高温性、耐低温性能。

[0125]

本发明添加了的复配改性剂,改性剂为im812和e920的混合物,质量比为1:(1-5),在具体施例中,所述im812为韩国lg化学生产的 im812;所述e920为法国阿科玛公司生产的e920。选用这两类改性剂具有在低温下良好的抗冲击强度,也可以改善材料整体的加工性,解决本发明实施例聚合度聚氯乙烯树脂粉难加工成型的问题,同时,又可以改善材料外观,使其更加光滑细腻,具有协同增效的作用。

[0126]

本发明聚氯乙烯电缆材料的制备方法将配方组分进行混料处理,从而使得各组分能够混料均匀,在将混合物料进行熔融挤出塑炼处理过程中,使得添加剂之间产生增效作用对材料进行改性,赋予本发明聚氯乙烯电缆材料优异的耐高温性、耐低温性,高绝缘性,高抗冲击性,高韧性,且耐油,环保无毒。另外,本发明制备方法工艺易控,使得生产的聚氯乙烯电缆材料性能稳定,相对同耐温等级的材料成本低廉。

[0127]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1