一种聚酰胺无卤阻燃剂组合物及其应用的制作方法

[0001]

本发明涉及无卤阻燃技术领域,具体地说是一种聚酰胺无卤阻燃剂 组合物及其应用。

背景技术:

[0002]

聚酰胺是一种应用非常广泛的工程塑料。聚酰胺具有优异的力学性 能、柔韧性,但是却极易燃烧,并且大部分聚酰胺材料燃烧都会释放很 大的各种烟雾。而普通磷氮系阻燃剂又容易生成大量烟雾,当火灾发生 时,既不利于被困人员的逃生,也不利于消防救援。

技术实现要素:

[0003]

本发明就是为了解决上述背景技中的不足,提供了一种无卤聚酰胺 阻燃剂组合物,该聚酰胺无卤阻燃剂组合物能够使得聚酰胺具有优异的 阻燃特性以及相对较低的发烟量。

[0004]

为此,本发明提供了一种聚酰胺无卤阻燃剂组合物,由以下重量份 数的原料组成:化学改性adp 70~100份,有机硅树脂0~20份,金属 化合物0~10份,其总重量始终为100%。

[0005]

优选地,化学改性adp为二烷基次磷酸铝-烷基亚磷酸铝复合盐,其 具有如下通式:

[0006][0007]

其中,r

1

、r

2

、r

3

可以相同或者不同,并且r

1

、r

2

、r

3

选自氢和/或c

1

~ c

6

的饱和烷烃基和/或c

7

~c

18

的芳烷基和/或c

7

~c

18

的烷芳基和/或r

1

、r

2

之间形成一个或者多个环。m为铝,m为3,x,y为0.1~10。

[0008]

优选地,r1,r2,r3为甲基、乙基、丙基、正丁基中的任意一种;

[0009]

优选地,r1,r2,r3均为乙基。

[0010]

优选地,二烷基次磷酸铝-烷基亚磷酸铝复合盐的合成方法,具体步 骤如下:

[0011]

将烷基亚磷酸盐溶液与金属盐溶液混合,得到澄清溶液,并将该溶 液稀释到固含量为5~35wt%,控制温度为0~90℃,滴入浓度为5~50wt% 的二烷基次磷酸盐溶液,其中烷基亚磷酸盐与二烷基次磷酸盐按照摩尔 比为1:(1~10),烷基亚磷酸盐与二烷基次磷酸盐以及金属盐按照化学 计量量来添加;且滴加时间控制为1~5小时,滴加结束后陈化1~10小 时,陈化结束后过滤、洗涤、干燥、粉碎制得。

[0012]

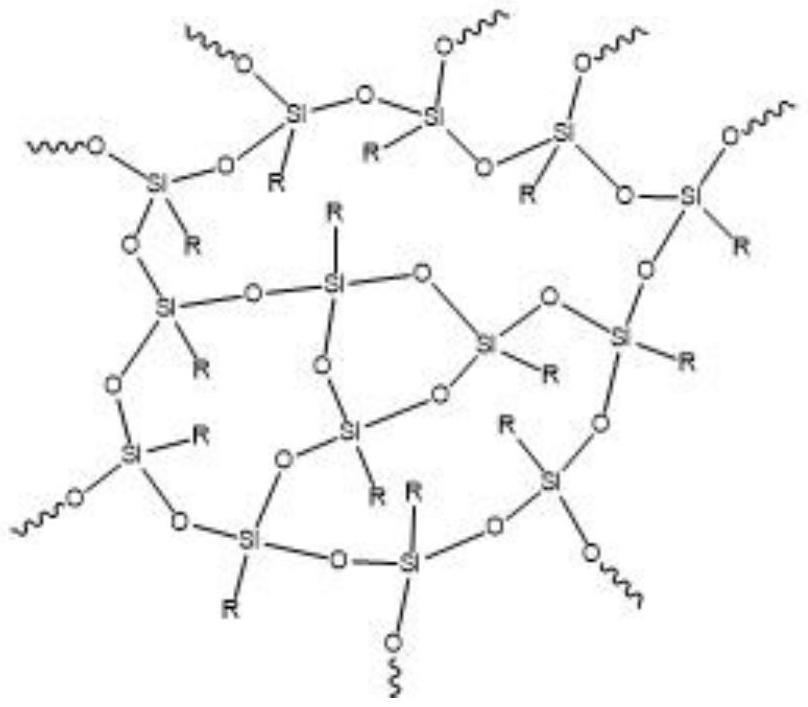

优选地,有机硅树脂具有以下通式:

[0013][0014]

其中,r为甲基、乙基、丙基、异丙基、苯基中的至少一种。

[0015]

优选地,有机硅树脂为苯基硅树脂、甲基硅树脂、乙基硅树脂、丙 基硅树脂中的一种或几种;

[0016]

优选地,金属化合物为氧化锌、氧化镧、氧化镁、三氧化二铁、四 氧化三铁、氧化亚铜、氧化铜、氧化铈、氧化铝、硼酸锌及其水合物、 硼酸钠、硼酸镁中的一种或几种。

[0017]

优选地,二烷基次磷酸铝-烷基亚磷酸铝复合盐的平均粒径d50为1~ 200μm,金属化合物的平均粒径d50为0.1~200μm。

[0018]

一种无卤阻燃聚酰胺复合材料,是由聚酰胺无卤阻燃剂组合物,添 加聚酰胺树脂和玻璃纤维制备而成。

[0019]

优选地,按重量份数,聚酰胺无卤阻燃剂组合物5~30份、聚酰胺 树脂40~95份、玻璃纤维0~40份,其总重量始终为100%。

[0020]

相对于现有方案,本专利方案具有如下优点:

[0021]

(1)本发明公开了一种聚酰胺无卤阻燃剂组合物,包含化学化学改 性adp、有机硅树脂和金属化合物,其中,化学化学改性adp可以降低无 卤阻燃聚酰胺复合材料的发烟量,而同时添加化学化学改性adp、有机硅 树脂和金属化合物时,三者存在协同增效,会进一步降低了无卤阻燃聚 酰胺复合材料的发烟量和发烟速度,解决了使用adp、mpp为主体的磷氮 阻燃体系的发烟量大且发烟速度快的特点,给被困人员以及救援工作争 取更多的时间,减少火灾带来的损失。

[0022]

(2)该组合物也可以单独或与其它阻燃剂、协效阻燃剂并用于聚酯 以及聚氨酯等工程塑料的应用。

具体实施方式

[0023]

根据下述实施例,可以更好地理解本发明。然而,本领域的技术人 员容易理解,实施例所描述的内容仅用于说明本发明,而不应当也不会 限制权利要求书中所描述的本发明。

[0024]

原料:

[0025]

(1)聚酰胺pa-66,ep159,华峰集团有限公司;

[0026]

(2)玻璃纤维,ecs11-3.0-t436h,泰山玻璃纤维有限公司;

[0027]

(3)adp国外某公司生产,粒径d50为20~50μm。

[0028]

实施例1

[0029]

(1)制备化学改性adp:

[0030]

将144g二乙基次磷酸钠溶解在去离子水里,并稀释到5%,将154g 乙基亚磷酸钠溶解在去离子水里,并稀释到5%,将333g十八水硫酸铝溶 解在去离子水里,并将其稀释到5%,将乙基亚磷酸钠溶液加入到硫酸铝 溶液中,并将温度升高到90℃,将二乙基次磷酸钠溶液按照1小时滴加 结束的速度滴加,滴加结束后陈化1小时,过滤、洗涤、烘干并粉碎, 得到粒径为30um的化学改性adp,收率95%。

[0031]

(2)制备无卤阻燃聚酰胺复合材料

[0032]

在搅拌机中按照比例添加化学改性adp、称重好并烘干的pa-66和玻 璃纤维,混合均匀后备用;同时将双螺杆挤出机各区温度升高到预定温 度并稳定20分钟后,将混合好的物料从料斗中匀速加入,启动主机和喂 料机,完成材料挤出造粒,制备无卤阻燃聚酰胺复合材料,烘干处理备 用。

[0033]

实施例2

[0034]

(1)制备化学改性adp:同实施例1。

[0035]

(2)聚酰胺无卤阻燃剂的复配

[0036]

将制备的粒径为30um的化学改性adp和氧化镧低速搅拌约10分钟, 完成无卤阻燃剂组合物的混合,出料。

[0037]

(3)制备无卤阻燃聚酰胺复合材料

[0038]

在搅拌机中按照比例添加混合好的无卤阻燃剂组合物、称重好并烘 干的pa-66和玻璃纤维,混合均匀后备用;同时将双螺杆挤出机各区温 度升高到预定温度并稳定20分钟后,将混合好的物料从料斗中匀速加入, 启动主机和喂料机,完成材料挤出造粒,制备无卤阻燃聚酰胺复合材料, 烘干处理备用。

[0039]

实施例3

[0040]

(1)制备化学改性adp:同实施例1。

[0041]

(2)聚酰胺无卤阻燃剂的复配

[0042]

将制备的粒径为30um的化学改性adp和甲基硅树脂低速搅拌约10 分钟,完成无卤阻燃剂组合物的混合,出料。

[0043]

(3)制备无卤阻燃聚酰胺复合材料

[0044]

在搅拌机中按照比例添加混合好的无卤阻燃剂组合物、称重好并烘 干的pa-66和玻璃纤维,混合均匀后备用;同时将双螺杆挤出机各区温 度升高到预定温度并稳定20分钟后,将混合好的物料从料斗中匀速加入, 启动主机和喂料机,完成材料挤出造粒,制备无卤阻燃聚酰胺复合材料, 烘干处理备用。

[0045]

实施例4

[0046]

(1)制备化学改性adp:同实施例1。

[0047]

(2)聚酰胺无卤阻燃剂的复配

[0048]

将制备的粒径为30um的化学改性adp、甲基硅树脂和氧化镧低速搅 拌约10分钟,完成无卤阻燃剂组合物的混合,出料。

[0049]

(3)制备无卤阻燃聚酰胺复合材料

[0050]

在搅拌机中按照比例添加混合好的无卤阻燃剂组合物和称重好并烘 干的pa-66,

混合均匀后备用;同时将双螺杆挤出机各区温度升高到预定 温度并稳定20分钟后,将混合好的物料从料斗中匀速加入,启动主机和 喂料机,完成材料挤出造粒,制备无卤阻燃聚酰胺复合材料,烘干处理 备用。

[0051]

实施例5

[0052]

(1)制备化学改性adp:同实施例1。

[0053]

(2)聚酰胺无卤阻燃剂的复配

[0054]

将制备的粒径为30um的化学改性adp、甲基硅树脂和氧化镧低速搅 拌约10分钟,完成无卤阻燃剂组合物的混合,出料。

[0055]

(3)制备无卤阻燃聚酰胺复合材料

[0056]

在搅拌机中按照比例添加混合好的无卤阻燃剂组合物、称重好并烘 干的pa-66和玻璃纤维,混合均匀后备用;同时将双螺杆挤出机各区温 度升高到预定温度并稳定20分钟后,将混合好的物料从料斗中匀速加入, 启动主机和喂料机,完成材料挤出造粒,制备无卤阻燃聚酰胺复合材料, 烘干处理备用。

[0057]

实施例6

[0058]

(1)制备化学改性adp:同实施例1。

[0059]

(2)聚酰胺无卤阻燃剂组合物的复配

[0060]

将制备的粒径为30um的化学改性adp、苯基硅树脂和硼酸镁,低速 搅拌约10分钟,完成无卤阻燃剂组合物的混合,出料。

[0061]

(3)制备无卤阻燃聚酰胺复合材料:与实施例5相同。

[0062]

实施例7

[0063]

(1)制备化学改性adp:与实施例1相同。

[0064]

(2)聚酰胺无卤阻燃剂的复配

[0065]

将制备的粒径为30um的化学改性adp、甲基硅树脂和氧化镧,低速 搅拌约10分钟,完成无卤阻燃剂组合物的混合,出料。

[0066]

(3)制备无卤阻燃聚酰胺复合材料:与实施例5相同。

[0067]

实施例8

[0068]

(1)制备化学改性adp:

[0069]

将1440g二乙基次磷酸钠溶解在去离子水里,并稀释到50%,将154g 乙基亚磷酸钠溶解在去离子水里,并稀释到40%,将1332g十八水硫酸铝 溶解在去离子水里,并将其稀释到40%,将乙基亚磷酸钠溶液加入到硫酸 铝溶液中,并将温度降低到0℃,将二乙基次磷酸钠溶液按照3小时滴加 结束的速度滴加,滴加结束后陈化10小时,过滤、洗涤、烘干并粉碎, 得到粒径为1μm的化学改性adp,收率96%。

[0070]

(2)聚酰胺无卤阻燃剂组合物的复配

[0071]

将制备的粒径为1um的化学改性adp、苯基硅树脂和氧化镧,低速搅 拌约10分钟,完成无卤阻燃剂组合物的混合,出料。

[0072]

(3)制备无卤阻燃聚酰胺复合材料:与实施例5相同。

[0073]

实施例9

[0074]

(1)制备化学改性adp:

[0075]

将288g二乙基次磷酸钠溶解在去离子水里,并稀释到10%,将154g 乙基亚磷酸钠

溶解在去离子水里,并稀释到10%,将444g十八水硫酸铝 溶解在去离子水里,并将其稀释到10%,将乙基亚磷酸钠溶液加入到硫酸 铝溶液中,并将温度升高到50℃,将二乙基次磷酸钠溶液按照1.5小时 滴加结束的速度滴加,滴加结束后陈化2小时,过滤、洗涤、烘干并粉 碎,得到粒径为200μm的化学改性adp,收率90%。

[0076]

(2)聚酰胺无卤阻燃剂的复配

[0077]

将制备的粒径为200um的化学改性adp、甲基硅树脂和氧化镧,低速 搅拌约10分钟,完成无卤阻燃剂组合物的混合,出料。

[0078]

(3)制备无卤阻燃聚酰胺复合材料:与实施例5相同。

[0079]

实施例1~实施例9的原料配比如表1和表2所示

[0080]

表1实施例1~4制备无卤阻燃聚酰胺的原料数据表(单位:份)

[0081] 实施例1实施例2实施例3实施例4化学改性adp(30μm)10.05109.2514甲基硅树脂

ꢀꢀ

0.82苯基硅树脂

ꢀꢀꢀꢀ

氧化镧 0.05 1硼酸镁

ꢀꢀꢀꢀ

pa-6659.9559.9559.9583玻璃纤维303030 [0082]

表2实施例5~9制备无卤阻燃聚酰胺的原料数据表(单位:份)

[0083][0084]

对照组1

[0085]

在搅拌机中按照比例添加adp、称重好并烘干的pa-66、玻璃纤维, 混合均匀后备用;同时将双螺杆挤出机各区温度升高到预定温度并稳定20分钟后,将混合好的物料从料斗中匀速加入,启动主机和喂料机,完 成材料挤出造粒,制备聚酰胺复合材料,烘干处理备用,具体的原料配 比如表2所示。

[0086]

对照组2

[0087]

在搅拌机中按照比例添加adp、称重好并烘干的pa-66、甲基硅树脂、 玻璃纤维和氧化镧,混合均匀后备用;同时将双螺杆挤出机各区温度升 高到预定温度并稳定20分钟后,将混合好的物料从料斗中匀速加入,启 动主机和喂料机,完成材料挤出造粒,制备聚酰胺复合材料,烘干处理 备用,具体的原料配比如表2所示。

[0088]

对照组3

[0089]

在搅拌机中按照比例添加adp、称重好并烘干的pa-66、甲基硅树脂 和玻璃纤维,混合均匀后备用;同时将双螺杆挤出机各区温度升高到预 定温度并稳定20分钟后,将混合好的物料从料斗中匀速加入,启动主机 和喂料机,完成材料挤出造粒,制备聚酰胺复合材料,烘干处理备用, 具体的原料配比如表2所示。

[0090]

对照组4

[0091]

在搅拌机中按照比例添加adp、称重好并烘干的pa-66、氧化镧和玻 璃纤维,混合均匀后备用;同时将双螺杆挤出机各区温度升高到预定温 度并稳定20分钟后,将混合好的物料从料斗中匀速加入,启动主机和喂 料机,完成材料挤出造粒,制备聚酰胺复合材料,烘干处理备用,具体 的原料配比如表3所示。

[0092]

表3对照组1~4的原料数据表(单位:份)

[0093] 对照组1对照组2对照组3对照组4pa-6659.9559.9559.959.9甲基硅树脂 0.80.8 玻璃纤维30303030氧化镧 0.05 0.05adp(30μm)10.059.29.2510

[0094] 材料的应用与测试

[0095]

1.对象和方法:

[0096]

(1)受试物:按本发明实施例1~实施例9制备的烘干的无卤阻燃 聚酰胺复合材料在注塑机中注塑出各种测试标准所规定的标准试样作为 试验样品;对照组1~对照组4所制备的聚酰胺复合材料在注塑机中注塑 出各种测试标准所规定的标准试样作为对照试样。

[0097]

(2)试验方法:阻燃性,依据ul94v0测试标准测试;烟密度测试, 依据en45545标准测试;力学性能,按照astm d256测试冲击强度、astmd412测试拉升强度,测试结果如表4、表5和表6所示。

[0098]

2.性能测试结果

[0099]

表4实施例1~实施例4无卤阻燃聚酰胺材料的性能测试数据

[0100] 实施例1实施例2实施例3实施例4冲击强度/kj/m

2

111110.535拉升强度/mpa12712412968阻燃(ul-94)v0v0v0v0烟密度/ds(10)250210216202外观白色白色白色白色

[0101]

表5实施例5~实施例9无卤阻燃聚酰胺材料的性能测试数据

[0102] 实施例5实施例6实施例7实施例8实施例9冲击强度/kj/m

2

1115211210拉升强度/mpa135121116131137阻燃(ul-94)v0v0v0v0v0烟密度/ds(10)120125102128132外观白色白色白色白色白色

[0103]

表6对照组1~对照组4的聚酰胺复合材料的性能测试数据

[0104] 对照组1对照组2对照组3对照组4冲击强度/kj/m

2

5688拉升强度/mpa136138134135阻燃(ul-94)v2v1v1v2烟密度/ds(10)580432510540外观深灰色白色灰色灰色

[0105]

根据本发明涉及的化学机理结合上述的测试数据进一步阐述:

[0106]

根据实施例1与对照组1的测试数据可知,仅仅添加了化学改性adp 制备的无卤阻燃聚酰胺复合材料的烟密度明显低于添加adp制备的聚酰 胺复合材料的烟密度,其中涉及到的机理为本发明中的化学改性adp是 一种同时具有二乙基次磷酸根和乙基亚磷酸根的化合物,兼有二乙基次 磷酸铝的熔化成膜和乙基亚磷酸铝的快速成碳的效果。因此在pa-66燃 烧过程中,它能够快速结成碳膜,阻止继续燃烧,并且将烟气包裹起来, 降低烟气释放速度和释放量。

[0107]

根据实施例1和实施例5~实施例9的测试数据可知,添加化学改性 adp、金属化合物和有机硅树脂三者制得的无卤阻燃聚酰胺复合材料的烟 密度低于单纯添加化学改性adp制得无卤阻燃聚酰胺复合材料的烟密度; 由实施例4和实施例5~实施例9的测试数据显示,添加了玻璃纤维之后 的无卤阻燃聚酰胺复合材料的烟密度低于不添加玻璃纤维制得的聚酰胺 复合材料的烟密度。因此,由化学改性adp、有机硅树脂和金属化合物三 者的组合物与聚氨酯树脂和玻璃纤维制备的无卤阻燃聚酰胺复合材料具 有最低的发烟量,且阻燃性能优异,其中,烟密度≤132ds;阻燃性能 均可达到v0级别;拉伸强度为121~137mpa,冲击强度为10~21kj/m

2

。 其中,实施例3的配方和工艺参数最优,其烟密度为102ds,冲击强度 为21/kj/m

2

。

[0108]

具体地,对照组2、对照组3和对照组4的制备方法与实施例5相同, 且与实施例5相比仅为原料组分不同,实施例2对照组2为adp与有机 硅树脂和金属化合物的混合,对照组3为adp与有机硅树脂的混合,对 照组4为adp与金属化合物的混合。

[0109]

由对照组2、对照组3和对照组4与实施例5的测试数据可知,由 adp与有机硅树脂或adp与金属化合物或adp与有机硅树脂和金属化合物 混合制备的聚酰胺复合材料的烟密度均高,且阻燃性能差,充分证明化 学改性adp与有机硅树脂和金属化合物之间存在协同效应,使得由三者 混合制备的聚酰胺复合材料具有高的阻燃性和低的发烟量。

[0110]

进一步,实施例2和实施例3的制备方法与实施例5相同,且与实 施例5相比仅为原料组分不同,实施例2为未添加有机硅树脂;实施例3 未添加金属化合物。

[0111]

由实施例2与实施例5对比可知,未加入有机硅树脂制得无卤阻燃 聚酰胺复合材料的烟密度高,充分证明了化学改性adp与有机硅树脂协 同作用降低发烟量,涉及的机理为有机硅树脂是高支化度的有机硅化合 物,能够分解形成三维网状二氧化硅膜,与化学改性adp形成的碳膜协 同作用,进一步抑制烟雾的产生和释放。

[0112]

由实施例3与实施例5对比可知,未加入金属化合物制得无卤阻燃 聚酰胺复合材料的烟密度高,充分证明了化学改性adp和金属化合物协 同作用降低发烟量,涉及的机理为金属化合物在聚合物分解时,能够提 供铆钉的作用,金属化合物附近形成固定碳,降低火焰延燃特性,可以 有效降低烟雾的释放;或者金属化合物能在特定温度下熔化,形成岩浆 装熔体,该熔体粘度大,气体难以冲破,将气体包裹在熔融体内部,形 成气泡,阻隔热量以及空气与有机物接触,起到阻燃的效果,同时也能 够有效的抑制烟雾的产生和释放速度。

[0113]

因此,当三者同时存在的时候,化学改性adp和有机硅树脂会最先 形成熔融膜和三维网状二氧化硅膜,此时能够将烟雾抑制到一定程度, 随着温度的升高,金属化合物能将化学改性adp和有机硅树脂形成的膜 与有机物接触的部分(非膨胀部分)锚固在有机物表面,不会脱落下来, 起到隔绝氧气阻止进一步燃烧或者金属化合物也形成粘度很高的岩浆状 熔融体,并且也可以膨胀,进一步阻隔氧气与热量,使得材料更加难以 燃烧,有效的抑制烟雾的产生和释放。

[0114]

综上所述,化学改性adp可以降低无卤阻燃聚酰胺复合材料的发烟 量和具有较高的阻燃性,而同时添加化学改性adp、有机硅树脂和金属化 合物,三者存在协同增效,可以进一步降低了无卤阻燃聚酰胺复合材料 的发烟量,解决了使用adp、mpp为主体的磷氮阻燃体系的发烟量大且发 烟速度快的特点,给被困人员以及救援工作争取更多的时间,减少火灾 带来的损失。

[0115]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对 于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明 的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在 本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1