催化加氢制备硫代芳胺的方法与流程

1.本发明涉及催化技术领域,具体涉及一种催化加氢制备硫代芳胺的方法。

背景技术:

2.硫代芳胺类化合物是一类重要的有机化学品,在农药、染料、医药及橡胶等领域有着广泛的应用。如2-氨基二苯硫醚是合成抗精神病药半富马酸喹硫平的原料,3,3

’-

二氨基二苯砜和4,4

’-

二氨基二苯砜则是重要的环氧树脂固化剂。

3.硫代芳胺类化合物通常由硫代芳香硝基化合物还原制备,目前工业上的常用的生产方法有金属粉末还原法、硫化碱还原法及催化加氢还原法。金属粉末还原法和硫化碱还原法工艺成熟,但副产大量废水、废渣。催化加氢还原法则具有“三废”排放少、能耗低、产品品质高等优点,是一种绿色工艺。

4.含镍催化剂以及铂、钯和铑等贵金属催化剂由于具有较高的催化加氢活性而被广泛应用于各类催化加氢反应。但无论是含镍催化剂或是贵金属催化剂都对含硫化合物十分敏感。如文献(indian journal of chemistry,2011,50b(9):1195-1201.)报道了以雷尼镍为催化剂催化加氢2-硝基二苯硫醚生成2-氨基二苯硫醚的方法,但催化剂失活较快,难以回收利用。中国专利cn106883157b公开了一种以ni2p/sio2为催化剂催化加氢合成硫代芳胺的方法。相比于金属催化剂,金属磷化物催化剂具有更高的耐硫性能,但加氢活性降低,且存在催化剂制备繁琐、使用前需高温活化等缺点。

5.此外,有研究人员认为,通过对过渡金属催化剂进行简单的壳层包覆处理,可以避免催化剂对含硫化合物中毒。然而,文献(jinlei li,et al.“different active sites in a bifunctional co@n-doped graphene shells based catalyst for the oxidative dehydrogenation and hydrogenation reactions.”journal of catalysis 355(2017):53-62.)公开了采用氮掺杂石墨烯包覆钴的材料作为催化剂用于氧化脱氢或加氢反应,其中氮掺杂石墨烯包覆钴的材料采用氰胺辅助热解法制备,通过在前驱体中加入大量的氰胺类化合物,并进行热解获得了在过渡金属钴表面包覆有石墨烯壳层的材料。然而,当反应体系中存在硫氰化钾(kscn)时,催化剂依然发生了中毒现象。

6.可见,开发一种具有高耐硫性能、高催化选择性、低成本的金属催化剂催化加氢硫代芳香硝基化合物合成硫代芳胺的方法,对于工业上绿色、低成本合成硫代芳胺及其衍生物具有重要意义。

7.需注意的是,前述背景技术部分公开的信息仅用于加强对本发明的背景理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

8.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种催化加氢制备硫代芳胺的方法,以解决现有金属催化剂催化硫代芳香硝基化合物加氢制备硫代芳胺易失活,难以回收利用等问题。

9.为了实现上述目的,本发明采用如下技术方案:

10.本发明提供一种催化加氢制备硫代芳胺的方法,包括:以碳包覆过渡金属的纳米复合材料为催化剂,对硫代芳香硝基化合物进行催化加氢反应,其中,纳米复合材料含具有壳层和内核的核壳结构,壳层为掺杂氧的石墨化碳层,内核为过渡金属纳米颗粒。

11.根据本发明的一个实施方式,所述硫代芳香硝基化合物如下式(i)所示:

[0012][0013]

其中,x选自硫、砜基中的一种或多种,r1选自氢、c

1-c6烃基、c

1-c3卤代烃基、c

1-c3羟基烃基、巯基、芳基和芳香硫基中的一种或多种,r2选自氢、c

1-c6烃基、羟基、羧基、卤素、氨基、巯基、芳基、芳香硫基和硝基中的一种或多种,芳基未被取代或者被下述基团中的一种或多种取代:硝基、c

1-c6烃基、羟基、羧基、卤素、氨基或氨基。

[0014]

根据本发明的一个实施方式,式(i)化合物选自4-硝基茴香硫醚、2-硝基二苯硫醚、4-硝基苯硫酚、3,3

’-

二硝基二苯砜和4,4

’-

二硝基二苯砜中的一种或多种。

[0015]

根据本发明的一个实施方式,催化剂的酸洗损失率≤50%,优选为≤30%,更优选为≤10%。

[0016]

根据本发明的一个实施方式,催化加氢反应的温度为20℃~250℃,优选为40℃~200℃。

[0017]

根据本发明的一个实施方式,催化加氢反应的压力为0.5mpa~4mpa。

[0018]

根据本发明的一个实施方式,将催化剂与硫代芳香硝基化合物于溶剂中进行催化加氢反应,溶剂选自醇类、醚类、烷烃类和水中的一种或多种。

[0019]

根据本发明的一个实施方式,过渡金属纳米颗粒选自铁、钴、镍和铜中的一种或多种,优选为镍。

[0020]

根据本发明的一个实施方式,纳米复合材料为具有至少一个介孔分布峰的介孔材料,优选为具有两个或两个以上介孔分布峰的介孔材料。

[0021]

根据本发明的一个实施方式,以催化剂的总质量为基准,催化剂中金属的含量为5%~85%,碳的含量为14%~93%,氧的含量为0.3%~10%,氮的含量为0%~6%,氢的含量为0.1%~2.5%。

[0022]

根据本发明的一个实施方式,石墨化碳层的厚度为0.3nm~6.0nm,优选为0.3nm~3nm。

[0023]

根据本发明的一个实施方式,催化剂的制备方法包括:将过渡金属化合物、多元有机羧酸置于溶剂中混合形成均相溶液;除去均相溶液中的溶剂,得到前驱体;及将前驱体在惰性气氛或还原性气氛下高温热解;其中,过渡金属化合物选自过渡金属氢氧化物、过渡金属氧化物和过渡金属盐中的一种或多种,多元有机羧酸选自乙二胺四乙酸、亚氨基二乙酸、二乙烯三胺五乙酸、1,3-丙二胺四乙酸、柠檬酸、顺丁烯二酸、均苯三甲酸、对苯二甲酸和苹果酸中的一种或多种。

[0024]

由上述技术方案可知,本发明的有益效果在于:

[0025]

本发明提供一种催化加氢制备硫代芳胺的方法,通过采用碳包覆过渡金属的纳米复合材料为特定催化剂,可对硫代芳香硝基化合物直接催化加氢得到硫代芳胺。该方法中催化剂具有优异的抗含硫化合物中毒的能力,且催化性能优异,产物选择性》99%,有效降低了工业上相关反应的成本,具有较大的工业化价值。

附图说明

[0026]

以下附图用于提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

[0027]

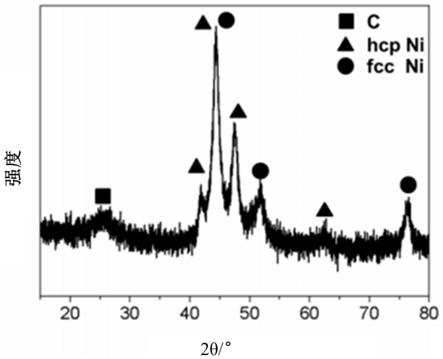

图1是制备例1的碳包覆镍的纳米复合材料的x射线衍射(xrd)谱图;

[0028]

图2a是制备例1的碳包覆镍纳米复合材料的氮气(n2)吸脱附等温曲线图;

[0029]

图2b是制备例1的碳包覆镍纳米复合材料的孔径分布曲线图;

[0030]

图3a和图3b分别是制备例2的碳包覆镍纳米复合材料不同放大倍数的透射电子显微镜(tem)图;

[0031]

图4a是制备例2的碳包覆镍纳米复合材料的n2吸脱附等温曲线图;

[0032]

图4b是制备例2的碳包覆镍纳米复合材料的孔径分布图;

[0033]

图5是制备例3的碳包覆镍纳米复合材料的tem图。

具体实施方式

[0034]

以下内容提供了不同的实施例或范例,以令本领域技术人员参照说明书文字能够据以实施。当然,这些仅仅是范例,而非意图限制本发明。在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应当被视为在本文中具体公开。

[0035]

本发明中术语“核壳结构”是指内核为金属纳米颗粒,壳层为氧掺杂或氮、氧掺杂的石墨化碳层。术语“石墨化碳层”是指在高分辨透射电镜下可明显观察到层状结构的碳结构,而非无定型结构,且层间距约为0.34nm。该石墨化碳层包覆过渡金属纳米颗粒后形成的复合材料呈球形或类球形。

[0036]

术语“酸洗损失率”是指碳包覆过渡金属纳米复合材料经酸洗后过渡金属的损失比例,其用于反映石墨化碳层对过渡金属纳米颗粒的包覆的严密程度。如果石墨化碳层对过渡金属纳米颗粒的包覆不严密,则经酸洗后,内核中的过渡金属会被酸溶解而流失。酸洗损失率越大,表明石墨化碳层对过渡金属纳米颗粒的包覆的严密程度越低;反之,酸洗损失率越小,表明石墨化碳层对过渡金属纳米颗粒的包覆的严密程度越高。

[0037]

所述的“酸洗损失率”按以下方式测量并计算:

[0038]

按20ml硫酸水溶液(1mol/l)投加1g样品的比例,在90℃下对样品处理8h,然后用去离子水洗涤至中性,干燥后称重、分析,按下式计算酸洗损失率。

[0039]

酸洗损失率=[1-(酸洗后复合材料中过渡金属的质量分数

×

酸洗后复合材料的质量)

÷

(待酸洗复合材料中过渡金属的质量分数

×

待酸洗复合材料的质量)]

×

100%。

[0040]

术语“介孔”定义为孔径在2~50nm范围的孔。孔径小于2nm的孔定义为微孔,大于50nm的孔定义为大孔。

[0041]

术语“介孔分布峰”是指根据barrett-joyner-halenda(bjh)方法对脱附曲线进行计算得到的孔分布曲线上的介孔分布峰。

[0042]

术语“不饱和化合物”是指含有不饱和基团的,同碳原子数目下氢原子数目没有达到最大的有机化合物,例如含有双键、叁键或环的有机化合物。

[0043]

本发明提供一种催化加氢制备硫代芳胺的方法,包括:以碳包覆过渡金属的纳米复合材料为催化剂,对硫代芳香硝基化合物进行催化加氢反应,其中,纳米复合材料含具有壳层和内核的核壳结构,壳层为掺杂氧的石墨化碳层,内核为过渡金属纳米颗粒。

[0044]

根据本发明,硫代芳胺类化合物通常由硫代芳香硝基化合物还原制备,其中催化加氢法具有“三废”排放少、能耗低、产品品质高等优点,是一种绿色优选工艺。然而,现有的金属催化剂催化硫代芳香硝基化合物加氢制备硫代芳胺易失活,难以回收利用等问题。本发明的发明人发现,通过采用特定的催化剂对硫代芳香硝基化合物进行催化加氢,催化剂不仅不会中毒,还会进一步提升整体的催化加氢效果,具有重要的工业应用价值。

[0045]

具体地,本发明的碳包覆过渡金属的纳米复合材料,是一种由“被石墨化碳层严密包覆(不与外界接触)的过渡金属纳米颗粒”、“可与外界接触、被限域的过渡金属纳米颗粒”和具有介孔结构的碳材料构成的复合材料。该纳米复合材料,其掺杂氧的石墨化碳层表面具有丰富的缺陷位,碳材料本身就具有催化活性,与过渡金属纳米颗粒协同发挥作用,可使本发明的纳米复合材料具有较佳的催化性能。同时,由于过渡金属被石墨化碳层包覆或限域,使得过渡金属不会直接接触硫化物,从而避免了催化剂中毒,使得加氢原料无需再进行预处理,大大降低了生产成本。

[0046]

在一些实施例中,前述的纳米复合材料的酸洗损失率≤50%,优选为≤30%,更优选为≤10%。酸洗损失率越低,代表碳包覆程度越高。这种严密包覆的复合材料较非严密包覆的复合材料而言,可以更好的保证内核过渡金属在制备和应用中损失率降低,从而更好的发挥复合材料的作用。此外,本领域通常认为催化加氢反应的活性中心是过渡金属,不管催化剂的具体结构如何,必须能使反应物与金属中心接触。而本发明的被石墨化碳层严密包覆过渡金属的纳米复合材料,仍具有极佳的催化加氢还原有机化合物的能力。

[0047]

此外,本领域技术人员公知,介孔材料一般具有大的比表面积和比较规则的孔道结构,使其能够在大分子的分离、吸附、催化反应中发挥更好的作用,并且可能成为限域催化的微反应器。本发明的纳米复合材料具有丰富的介孔结构,使该纳米复合材料的传质效率更高,从而具有更优异的催化性能。

[0048]

在一些实施例中,所述纳米复合材料为具有至少一个介孔分布峰的介孔材料。即指,该纳米复合材料在根据barrett-joyner-halenda(bjh)方法对脱附曲线进行计算得到的孔分布曲线上,至少具有一个介孔分布峰。在一些实施例中,单批次制造的复合材料,在介孔范围内有两个分布峰;如将多批次制造的复合材料混合,则在介孔范围内可以有更多的分布峰。当纳米复合材料具有不同孔径范围的多级介孔结构时,可以使其表现出更独特的性能,且多级介孔结构可适用的应用范围更广。

[0049]

根据本发明,在一些实施例中,所述介孔结构在2nm~7nm的孔径范围和8nm~20nm的孔径范围分别具有一个介孔分布峰。

[0050]

根据本发明,在一些实施例中,所述复合材料中,介孔体积占总孔体积的比例大于50%,优选大于80%。在一些实施例中,介孔体积占总孔体积的比例大于90%,甚至100%。

[0051]

根据本发明,在一些实施例中,其介孔体积可以为0.05cm3/g~1.25cm3/g,也可以为0.30cm3/g~0.50cm3/g。

[0052]

根据本发明,在一些实施例中,其比表面积一般大于140m2/g,可以大于200m2/g。

[0053]

根据本发明,其在空气中不自燃,可以在空气中储存。

[0054]

根据本发明,在一些实施例中,所述纳米复合材料的碳层掺杂氧元素,不掺杂氮元素。

[0055]

根据本发明,在一些实施例中,所述纳米复合材料的碳层掺杂氧元素和氮元素。

[0056]

根据本发明,在一些实施例中,所述纳米复合材料的碳层只掺杂氧元素,不掺杂氢、氧以外的其他元素。

[0057]

根据本发明,在一些实施例中,以催化剂的总质量为基准,纳米复合材料中金属的含量为5%~85%,例如,5%、15%、20%、35%、40%、50%、55%、60%、70%、75%、80%、85%等,碳的含量为14%~93%,例如,14%、20%、24%、29%、31%、36%、40%、50%、60%、70%、80%、90%等,氧的含量为0.3%~10%,例如,0.3%、1%、1.5%、5%、8%、10%等。通过调节所述纳米复合材料中的氧含量,可以调节石墨化碳层的催化性能,使其适用于催化不同的反应。在一些实施例中,氧含量优选为0.2%~5.0%。氮的含量为0%~6%,例如,0%(也即不含氮)、1%、2%、3%、4%、5%、6%等,氢的含量为0.1%~2.5%,例如,0.1%、0.5%、1%、1.4%、2%、2.5%等。

[0058]

根据本发明,所述纳米复合材料中,各组分的含量之和为100%。

[0059]

在一些实施例中,石墨化碳层的厚度为0.3nm~6.0nm,优选为0.3nm~3nm。

[0060]

在一些实施例中,核壳结构的粒径为1nm~200nm,优选为3nm~100nm,更优选为4nm~50nm。

[0061]

在一些实施例中,过渡金属选自铁(fe)、钴(co)、镍(ni)和铜(cu)中的一种或多种,优选为镍。

[0062]

具体地,前述的纳米复合材料的制备方法如下:

[0063]

将过渡金属化合物、多元有机羧酸置于溶剂中混合形成均相溶液;

[0064]

除去均相溶液中的溶剂,得到前驱体;

[0065]

将所述前驱体在惰性气氛或还原性气氛下高温热解。

[0066]

具体地,所述前驱体是一种水溶性混合物,其是指将过渡金属化合物与多元有机羧酸在水、乙醇等溶剂中溶解成均相溶液,然后直接蒸发除去溶剂得到的含过渡金属化合物的水溶性混合物。前述的蒸发溶剂的温度和工艺可以采用任意可行的现有技术,例如,在80℃~120℃下喷雾干燥,或在烘箱中干燥。

[0067]

除前述两种外的其它有机化合物也可加入其中一起形成均相溶液,所述的其它有机化合物可以为任何可以补充产物中所需的碳源、同时不含有其他掺杂原子的有机化合物。优选不具有挥发性的有机化合物,如有机多元醇、乳酸等。此外,还可以根据实际应用需要,加入含氮化合物以调节纳米复合材料中的氮元素含量,所述含氮化合物包括但不限于六亚甲基四胺。

[0068]

前述的过渡金属化合物可以为过渡金属氢氧化物、过渡金属氧化物或过渡金属

盐,以镍为例,可以为氢氧化镍、氧化镍或镍盐。过渡金属盐包括但不限于有机酸盐、碳酸盐和碱式碳酸盐中的一种或多种,所述过渡金属的有机酸盐优选为不含杂原子的过渡金属的有机羧酸盐,更优选为不含杂原子的所述过渡金属的醋酸盐,其中所述杂原子指该过渡金属以外的金属原子。

[0069]

上述多元有机羧酸可以是含氮的多元有机羧酸,例如,乙二胺四乙酸、亚氨基二乙酸、二乙烯三胺五乙酸、1,3-丙二胺四乙酸等;也可以是不含氮的多元有机羧酸,例如柠檬酸、顺丁烯二酸、均苯三甲酸、对苯二甲酸、苹果酸等。当所述多元有机羧酸为不含氮的多元有机羧酸时,且其它有机化合物也不含氮,则所得复合材料的石墨化碳层上不含氮,只掺杂有氧。此时,过渡金属化合物、多元有机羧酸和其它有机化合物的质量比为1:0.1~10:0~10,优选1:0.5~5:0~5,更优选1:0.8~3:0~3,即可以完全不加入其它有机化合物。

[0070]

当所述多元有机羧酸为不含氮的多元有机羧酸,但添加了含氮化合物;或者该多元有机羧酸为含氮的多元有机羧酸,则所得复合材料的石墨化碳层上含氮和氧。需注意的是,当所述多元有机羧酸为含氮的多元有机羧酸时,可以不加入含氮化合物,只需使所述氮元素的质量与过渡金属化合物和多元有机羧酸的质量比在一定范围内即可。在一些实施例中,所述过渡金属化合物、多元有机羧酸及含氮化合物的质量比为1:0.1~100:0~100,优选为1:0.5~5:0.5~5,更优选1:0.8~2:1~2。

[0071]

在一些实施例中,所述高温热解包括:在惰性气氛或还原性气氛下,对所述前驱体加热升温至恒温段,并在所述恒温段保持恒温;

[0072]

其中,所述加热升温的速率为0.5℃/min~30℃/min,优选为1℃/min~10℃/min;所述恒温段温度为400℃~800℃,优选为500℃~800℃;所述恒温的时间为20min~600min,优选为60min~480min;所述惰性气氛为氮气或氩气,所述还原性气氛为惰性气体与氢气的混合气体,例如在惰性气氛中掺有少量氢气。

[0073]

根据本发明的另一个实施方式,本发明还包括将上述高温热解的产物进行酸处理。

[0074]

具体地,酸处理中优选用非氧化性强酸处理,所述非氧化性强酸包括但不限于氢氟酸、盐酸、硝酸和硫酸中的一种或其任意的组合,优选盐酸和/或硫酸。

[0075]

在一些实施例中,酸处理的条件为:在30℃~100℃之间处理1h以上,优选在60℃~100℃之间处理1h~20h,更优选在70℃~90℃之间处理1h~10h。

[0076]

本发明通过上述方法制备碳包覆过渡金属的纳米复合材料,而没有采用以金属-有机骨架化合物(mofs)为前驱体热解的方法,该方法需要在高温、高压下于溶剂中制得具有周期性结构的晶态固体材料(即mofs),通常制备mofs的条件比较严格,所需配体价格昂贵,并且很难进行大量生产;而本发明高温热解的前驱体直接由过渡金属化合物与水溶性脂肪酸进行反应产生,前驱体过渡金属的原子利用率可达100%。制备过程无需使用传统方法常用的二氰二胺、三聚氰胺等易升华或分解,且易生成碳纳米管状物的配体;且克服了现有技术制备金属有机骨架结构前驱体需要使用高温高压反应釜自组装,大量浪费有机溶剂、提纯步骤繁琐等缺点。并且,当使用含胺基的水溶性脂肪酸作为纳米材料碳源、氮源时,同时在高温条件下碳化起到碳还原剂的作用,因此制备过程中无需再通入氢气等可燃性还原气体,或者甲烷(ch4)、乙烷(c2h4)等可燃性气体。

[0077]

根据本发明,前述的硫代芳香硝基化合物也即指下式(i)化合物,

[0078][0079]

其中,x选自硫、砜基中的一种或多种,r1选自氢、c

1-c6烃基、c

1-c3卤代烃基、c

1-c3羟基烃基、巯基、芳基和芳香硫基中的一种或多种,r2选自氢、c

1-c6烃基、羟基、羧基、卤素、氨基、巯基、芳基、芳香硫基和硝基中的一种或多种,芳基未被取代或者被下述基团中的一种或多种取代:硝基、c

1-c6烃基、羟基、羧基、卤素、氨基或氨基。

[0080]

在一个实施方式中,x为硫,此时硫代芳香硝基化合物转化为硫代芳胺如下式a所示:

[0081][0082]

在一个实施方式中,x为砜基,此时硫代芳香硝基化合物转化为硫代芳胺如下式b所示:

[0083][0084]

其中,当上述r1、r2中均不含硝基时,r1’

、r2’

与对应的r1、r2相同;当r1、r2中至少之一含硝基时,该硝基在对应的r1’

、r2’

中变为氨基。

[0085]

优选地,硫代芳香硝基化合物选自4-硝基茴香硫醚2-硝基二苯硫醚4-硝基苯硫酚3,3

’-

二硝基二苯砜

和4,4

’-

二硝基二苯砜中的一种或多种。对应地,硫代芳胺为4-氨基茴香硫醚2-氨基二苯硫醚4-氨基苯硫酚3,3

’-

二氨基二苯砜和4,4

’-

二氨基二苯砜中的一种或多种。

[0086]

在一些实施例中,前述催化加氢反应的温度为20℃~250℃,例如,20℃、50℃、80℃、100℃、120℃、150℃、170℃、180℃、200℃、210℃、220℃、230℃等,优选为40℃~200℃;反应压力为0.5mpa~4mpa,例如,0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa、3mpa等。

[0087]

在一些实施例中,催化剂与硫代芳香硝基化合物于溶剂中进行催化加氢反应,其中溶剂选自醇类、醚类、烷烃类和水中的一种或多种,可根据实际需要进行溶剂种类的选择,本发明不限于此。

[0088]

综上,本发明通过采用碳包覆过渡金属的纳米复合材料作为特定催化剂,将其应用于催化硫代芳香硝基化合物加氢制备硫代芳胺的反应中。该催化剂中过渡金属具有特定结构的严密包覆的石墨化碳层,在保证极佳的催化加氢能力的同时,还可有效避免催化剂对含硫化合物中毒,有效降低了生产成本,具有重要的工业应用价值。

[0089]

下面将通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。如无特殊说明,本发明采用的试剂或材料等均可从市售购得。

[0090]

仪器与测试

[0091]

本发明通过x射线光电子能谱分析仪(xps)检测材料表面的元素。所采用x射线光电子能谱分析仪为vg scientifc公司生产配备有avantage v5.926软件的escalab220i-xl型射线电子能谱仪,x射线光电子能谱分析测试条件为:激发源为单色化a1kαx射线,功率为330w,分析测试时基础真空为3

×

10-9

mbar。

[0092]

本发明通过bet测试方法检测材料的孔结构性质。具体采用quantachrome as-6b型分析仪测定,催化剂的比表面积由brunauer-emmett-taller(bet)方法得到,孔分布曲线根据barrett-joyner-halenda(bjh)方法对脱附曲线进行计算得到。

[0093]

本发明的碳(c)、氢(h)、氧(o)、氮(n)四种元素的分析在elementar micro cube元素分析仪上进行。具体操作方法和条件如下:样品在锡杯中称量1-2mg,放入自动进样盘,通过球阀进入燃烧管燃烧,燃烧温度为1000℃(为了去除进样时大气干扰,采用氦气吹扫),然

=0.4~1.0之间出现明显的滞后环。从图4b可以看出,这种材料的孔径分布在直径为3.3nm与6.3nm的地方出现了两个分布峰。该纳米复合材料的比表面积为168m2/g,孔体积为0.246cm3/g,其中介孔体积占总孔体积的100%。元素分析仪测定纳米材料c含量为28.60%,h含量为0.40%,o含量为1.94%,归一化后ni含量为69.06%。按术语部分所述方法测量、计算,本实施例制得的纯化前的复合材料的酸洗损失率为16%,纯化后的材料的酸洗损失率小于1%。在术语部分所述方法的基础上,继续增加酸洗时间,酸洗损失率基本保持不变。

[0108]

制备例3

[0109]

本制备例用于说明另一实施方式的碳包覆镍纳米复合材料的制备

[0110]

1)称取10g醋酸镍、10g柠檬酸加到含有30ml去离子水的烧杯中,在70℃下搅拌得到均相溶液,并继续加热蒸干,得到一固体前驱体。

[0111]

2)将步骤(1)得到的固体置于瓷舟内,然后将瓷舟置于管式炉的恒温区,通入流量为100ml/min的氮气,并以5℃/min的速率升温至650℃,恒温2h后停止加热,并在氮气气氛下冷却至室温,得到碳包覆镍的纳米复合材料。该材料的tem图如图5所示,碳包覆金属镍的纳米颗粒的粒径为5nm~20nm。可看出,该材料为碳包覆镍的纳米复合材料,在镍纳米颗粒的外层包裹着石墨化碳层,形成完整的核壳结构。经过酸洗实验,该材料的酸洗损失率为36.2%。在前述方法的基础上,继续增加酸洗时间,酸洗损失率基本保持不变。

[0112]

实施例1

[0113]

本实施例用于说明采用制备例1的纳米复合材料作为催化剂催化加氢2-硝基二苯硫醚合成2-氨基二苯硫醚。

[0114]

将80mg纳米复合材料、427mg 2-硝基二苯硫醚、27ml异丙醇、3ml水加入反应釜中,通入h2置换反应釜4次后,低压下搅拌升温,升温至预定反应温度80℃,再次h2使反应釜内压力为1.0mpa,持续反应2小时后停止加热,降至室温后排压,打开反应釜取出产物进行色谱分析。通过以下公式计算反应物转化率及目的产物选择性:

[0115]

转化率=已反应的反应物质量/反应物加入量

×

100%

[0116]

选择性=目的产物质量/反应生成物质量

×

100%

[0117]

经分析后,得到2-硝基二苯硫醚转化率为100%,2-氨基二苯硫醚选择性大于99.9%。

[0118]

实施例2

[0119]

本实施例用于说明采用制备例1的纳米复合材料作为催化剂催化加氢4-硝基苯硫酚合成4-氨基苯硫酚。

[0120]

将100mg纳米复合材料、310mg 4-硝基苯硫酚、30ml乙醇加入反应釜中,通入h2置换反应釜4次后,低压下搅拌升温,升温至预定反应温度85℃,再次h2使反应釜内压力为1.0mpa,持续反应1小时后停止加热,降至室温后排压,打开反应釜取出产物进行色谱分析。

[0121]

经分析后,得到4-硝基苯硫酚转化率为100%,4-氨基苯硫酚选择性大于99.9%。

[0122]

实施例3

[0123]

本实施例用于说明采用制备例2的纳米复合材料作为催化剂催化加氢4-硝基茴香硫醚合成4-氨基茴香硫醚。

[0124]

将80mg纳米复合材料、338mg 4-硝基茴香硫醚、27ml乙醇、3ml h2o加入反应釜中,

通入h2置换反应釜4次后,低压下搅拌升温,升温至预定反应温度90℃,再次h2使反应釜内压力为1.0mpa,持续反应40min后停止加热,降至室温后排压,打开反应釜取出产物进行色谱分析。

[0125]

经分析后,得到4-硝基茴香硫醚的转化率为100%,4-氨基茴香硫醚的选择性大于99.9%。

[0126]

实施例4

[0127]

本实施例用于说明采用制备例3的纳米复合材料作为催化剂催化加氢4-硝基茴香硫醚合成4-氨基茴香硫醚。

[0128]

将80mg纳米复合材料、338mg 4-硝基茴香硫醚、27ml异丙醇、3ml h2o加入反应釜中,通入h2置换反应釜4次后,再次通入h2使反应釜内压力为1.0mpa,搅拌升温至预定反应温度80℃持续反应40min后停止加热,降至室温后排压,打开反应釜取出产物进行色谱分析。

[0129]

经分析后,得到4-硝基茴香硫醚的转化率为100%,4-氨基茴香硫醚的选择性大于99.9%。

[0130]

实施例5

[0131]

本实施例用于说明采用制备例3的纳米复合材料作为催化剂催化加氢3,3

’-

二硝基二苯砜合成3,3

’-

二氨基二苯砜。

[0132]

将100mg纳米复合材料、308mg对硝基苯乙腈、27ml乙醇、3ml h2o加入反应釜中,通入h2置换反应釜4次后,升温至预定反应温度80℃,再次h2使反应釜内压力为1.0mpa,持续反应50min后停止加热,降至室温后排压,打开反应釜取出产物进行色谱分析。

[0133]

经分析后,得到3,3

’-

二硝基二苯砜的转化率为100%,3,3

’-

二氨基二苯砜的选择性大于99.9%。

[0134]

可见采用本发明的碳包覆过渡金属的纳米复合材料为催化剂,可以直接用于催化加氢硫代芳香硝基化合物合成硫代芳胺,并且产物选择性》99%,从而有效的降低工业上相关反应的成本。此外该纳米复合材料材料的催化性能稳定,表现了良好的重复性、高活性及高选择性。

[0135]

本领域技术人员应当注意的是,本发明所描述的实施方式仅仅是示范性的,可在本发明的范围内作出各种其他替换、改变和改进。因而,本发明不限于上述实施方式,而仅由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1