光气化反应生产中的循环溶剂及其除杂方法与流程

1.本发明属于光气化反应过程杂质分离技术领域,具体涉及一种光气化反应生产中的循环溶剂及其除杂方法。

背景技术:

2.液相光气法生产二苯基甲烷二异氰酸酯(mdi)的过程中,为提高光气和二氨基二苯甲烷(mda)的混合效果及反应效果,需同时在光气和mda中添加大量的有机溶剂,例如,氯苯(mcb)、邻二氯苯(odcb)等,然后在反应结束后通过蒸馏或精馏等方式将该有机溶剂与异氰酸酯产品进行分离,分离所得溶剂可以重新回用至光气化反应系统。

3.然而在此过程中,回用溶剂时不可避免地会带入一些可与体系中作为原料的胺类物质进行反应的杂质,这类杂质例如包括:光气、氯化氢、异氰酸酯类物质、酰氯类物质等。因此,在采用液相光气法生产mdi的过程中,需要对回收溶剂进行净化除杂。

4.专利文件ep-a-1073628公开了一种采用相应的胺与光气的混合物在溶剂存在下利用两步法生产二苯基甲烷二异氰酸酯和多苯基多亚甲基多异氰酸酯(称为聚mdi)混合物的方法,在两步反应后,采用蒸馏的方式将过量的光气、氯化氢和溶剂整体上从所得混合物产品中分离出来。该专利指出经过蒸馏脱去过量光气之后,回收溶剂中光气的残余含量小于10ppm,则对于得到良好的产物品质是有利的。然而,该专利中仅探讨了回收溶剂中光气的含量,对回收溶剂中其他杂质的含量没有进行全面的限制,虽然能够一定程度上改善mdi产品的质量,但提升效果有限。另外,该专利中仅体现光气含量对产品质量的影响,未对其含量超过一定值后,可能产生的不利影响(例如,系统稳定运行、增加设备腐蚀风险等问题)进行系统地、有针对性的研究。

5.中国专利文件cn 101302174a公开了一种生产异氰酸酯的方法,通过溶解在溶剂中的胺类物质与在相同溶剂中的光气进行反应生产相应的异氰酸酯,接着通过蒸馏将该粗制的含异氰酸酯的溶液分离为异氰酸酯产品和溶剂,溶剂再循环。该专利中提到,降低回收溶剂中的光气和异氰酸酯含量有利于提升异氰酸酯产品的质量,因此,再循环溶剂在用于生产含胺类物质的溶液之前先进行处理,将再循环溶剂中的光气和二异氰酸酯含量控制在一定范围内。相较于专利文件ep-a-1073628,该专利虽然增加了对二异氰酸酯含量的控制,但仍然未对再循环溶剂中其他杂质的含量进行限定。然而,再循环溶剂中不仅会存在二异氰酸酯,也可能存在一定量的多异氰酸酯和酰氯类物质,这些物质与作为光气化反应原料的胺类物质也可发生反应产生缩脲、酰胺等固体化合物,从而影响产品质量,以及可能造成系统堵塞的问题。

6.可见,现有技术对于回收溶剂中可与作为原料的胺类物质进行反应的杂质含量控制有限,一般只控制光气、二异氰酸酯等几种特定杂质的含量,没有对可造成产物品质下降的所有此类杂质含量进行全面、系统的限定,这样虽然能够在一定程度上提高反应产品的质量,但不能够彻底解决此类杂质对光气化反应造成的不利影响,尤其是对于增加系统稳定运行时间的研究较少。

技术实现要素:

7.在光气化反应体系进行循环溶剂回用时,光气、氯化氢、异氰酸酯类物质、酰氯类物质等这类杂质与作为原料的胺类物质接触后会逐步发生反应,最终生成缩脲、酰胺和胺盐酸盐等固体生成物。这些固体生成物,一方面会影响光气化反应所得产品的质量,降低产品纯度;另一方面,此类固体生成物在体系中溶解度较小,容易析出,很容易造成反应装置中管道、过滤器等的堵塞,进而增大设备运行成本,降低装置稳定运行时间。另外,这类杂质中的光气、氯化氢等物质属于酸性成分,其较高的含量除了会造成上述两方面的危害外,还会增大设备腐蚀的风险。因此,在采用液相光气法生产mdi的过程中,需要对回收溶剂中此类杂质含量进行严格的控制。

8.本发明将循环溶剂中所有可与作为原料的胺类物质发生反应的杂质统称为“胺消耗类物质”。

9.鉴于现有光气化反应中回收溶剂过程的不足,本发明的目的在于,提供了一种光气化反应生产中的循环溶剂及其除杂方法,通过该除杂方法可保证光气化反应循环使用的溶剂中胺消耗类物质总量被控制在合理范围内,极大程度降低光气化反应体系中固体副产物的生成,进而降低反应物料在运输、储存过程中的堵塞风险,延长反应装置的稳定运行时间,同时提升反应产物的品质。

10.为了实现上述目的,本发明提供如下技术方案:

11.在第一个方面,提供一种光气化反应生产中的循环溶剂,包括:胺消耗类物质和光气化反应生产所用的有机溶剂;

12.所述胺消耗类物质包括:氯化氢、光气、带有nco基团的物质和带有cocl基团的物质中的一种或多种;

13.此外,胺消耗类物质还可包括其他种类的杂质;

14.其中,带有nco基团的物质,例如,甲苯异氰酸酯(pi)、二苯基甲烷二异氰酸酯(mdi)以及其他多异氰酸酯;带有cocl基团的物质,例如,氨基甲酰氯;

15.以循环溶剂的总重量为基准计,所述胺消耗类物质的含量为0.2-5000ppm(例如,0.5ppm、1.5ppm、5ppm、8ppm、15ppm、30ppm、50ppm、80ppm、100ppm、200ppm、500ppm、1000ppm、3000ppm),优选为1-2000ppm,更优选为10-300ppm。这里所述胺消耗类物质的含量,可以是指循环溶剂中所含各种类型的胺消耗类物质的总量。

16.根据本发明提供的循环溶剂,一些示例中,所述有机溶剂选自间苯二甲酸乙酯、苯、甲苯、二甲苯、氯苯和邻二氯苯中的一种或多种,优选为氯苯和/或邻二氯苯,更优选为氯苯。

17.在第二个方面,提供一种如上所述的循环溶剂的除杂方法,包括以下步骤:

18.(1)将光气化反应后经初步蒸馏得到的粗溶剂进行预热,然后通入溶剂精制塔c01进行精馏处理;

19.(2)所述溶剂精制塔c01的塔顶采出气相料流i,经冷凝后进行气液两相分离;分离所得液相料流ii全部回流至溶剂精制塔c01的塔顶;分离所得气相料流ii进入尾气处理系统进行后处理;

20.(3)所述溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii经再沸器加热后回流至塔釜,液相料流iv采出并送至溶剂反应釜r01;

21.(4)在所述溶剂反应釜r01中加入胺类化合物,与所述液相料流iv进行反应;将反应后的物料进行固液两相分离,分离所得固体产物(例如,包含胺盐酸盐、缩脲、酰胺等)定期采出,分离所得液体产物作为所述循环溶剂直接回用于光气化反应工序。

22.本发明中,光气化反应后的体系中包含最终的异氰酸酯产品、有机溶剂、氯化氢、未反应的残余光气以及其他杂质,需要经初步蒸馏工序将异氰酸酯产品从体系中分离出来,得到纯度较高的异氰酸酯产品以及含有各种杂质的粗溶剂。如果这类粗溶剂想要回用至光气化反应体系,则需要对其进行纯化处理。胺消耗类物质作为杂质存在于粗溶剂中,会影响其循环回用至光气化反应体系的效果。这些胺消耗类物质,例如包括:氯化氢、光气、带有nco基团的物质和带有cocl基团的物质中的一种或多种。

23.根据本发明提供的除杂方法,一些示例中,步骤(1)所述预热的温度为80-125℃(例如,90℃、105℃),优选为100-110℃。

24.一些示例中,步骤(1)所述粗溶剂进入溶剂精制塔c01的进料位置为第一块到第五块塔板上方,优选为第一块到第三块塔板上方。

25.一些示例中,所述溶剂精制塔c01的塔顶操作压力为100-200kpa(例如,105kpa、110kpa、140kpa、180kpa),优选为120-160kpa。

26.这里的操作压力为绝对压力。

27.一些示例中,所述溶剂精制塔c01的塔釜操作温度为120-200℃(例如,140℃、150℃、180℃),优选为130-160℃。

28.一些示例中,所述溶剂精制塔c01采用浮阀塔板,其理论板数为10-50块(例如,15块、30块、45块),优选为20-40块。

29.通过步骤(1)的操作工艺对粗溶剂进行精馏处理后,能够除去其中一大部分的胺消耗类物质中的轻组分。例如,精馏处理后所得液相料流i中,氯化氢、光气等杂质的含量明显下降。

30.根据本发明提供的除杂方法,塔顶采出气相料流i中会含有一定量低沸点的胺消耗类物质(例如,胺消耗类物质中的轻组分)。步骤(2)中气相料流i经冷凝后进行气液分离,分离所得液相料流ii中低沸点的胺消耗类物质含量较低,可将其全部回流至溶剂精制塔c01的塔顶。其余低沸点的胺消耗类物质以气态形式作为气相料流ii的组成部分,可进入尾气处理系统进行后处理。一些示例中,该步骤的冷凝过程可采用常规的冷凝器实现,其操作工艺为本领域的常规选择,这里不再赘述。

31.根据本发明提供的除杂方法,步骤(3)将塔釜釆出的液相料流i进行分流,一部分(即,液相料流iii)经再沸器加热后回流至塔釜,另一部分(即,液相料流iv)送至溶剂反应釜内。

32.一些示例中,再沸器循环量与塔釜采出量的质量比为1:1-1:5(例如,1:1.5、1:2、1:2.5、1:3.5、1:4),优选为1:1-1:3。这里所述的再沸器循环量与塔釜采出量的质量比,指的是液相料流iii与液相料流iv的质量比。控制再沸器循环量与塔釜采出量的目的在于:

①

可以优化精馏脱除轻组分的效果,为后续在溶剂反应釜中进行的处理做准备;

②

在保证分离效果的基础上尽可能地降低能耗。

33.根据本发明提供的除杂方法,将液相料流iv送至溶剂反应釜内,其与加入的胺类化合物反应进一步除杂。

34.所述胺类化合物,优选与光气化反应过程作为原料的胺类物质相同;这些胺类物质可以是但不限于,1,4-二氨基丁烷、1,6-二氨基己烷、1,5-萘二胺、1,4-二氨基苯、2,4二氨基甲苯、2,6二氨基甲苯、2,2-二氨基二环己基甲烷、2,4-二氨基二环己基甲烷、4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的一种或几种。在优选实施方式中,步骤(4)所述胺类化合物选自4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷中的一种或多种。

35.步骤(4)加入胺类化合物后,胺消耗类物质中的一些组分与胺类化合物进行反应的原理如下:

36.①

氯化氢与胺类化合物的反应式:

37.hcl+r-nh2→

r-nh2·

hcl(胺盐酸盐);

38.②

光气与胺类化合物的反应式:

39.cocl2+r-nh2→

r-nco;

[0040][0041]

③

带有nco基团的物质与胺类化合物的反应式:

[0042][0043]

④

带有cocl基团的物质与胺类化合物的反应式:

[0044][0045]

以上四种反应所生成的物质均为固体产物,可定期采出;例如,可在沉降槽实现分离和采出。

[0046]

为保证回收溶剂的粘度并降低其中所含胺消耗类物质的总量,需要严格控制加入溶剂反应釜r01内的胺类化合物用量,即,通过控制胺类化合物与液相料流iv的质量流量比实现。在优选实施方式中,步骤(4)所述胺类化合物与液相料流iv的质量流量比为0.001-0.1∶1(例如,0.005∶1、0.008∶1、0.012∶1、0.018∶1、0.025∶1、0.04∶1、0.06∶1、0.08∶1),优选为0.01-0.05∶1,更优选为0.02-0.03∶1。

[0047]

同时,步骤(4)进行反应的时间也会对回收溶剂的粘度以及其所含胺消耗类物质的总量产生重要影响。一些示例中,所述胺类化合物与液相料流iv在溶剂反应釜r01中的停留时间为10~60min(例如,12min、15min、25min、30min、40min),优选为10~50min,更优选为10~20min。

[0048]

通过如上所述除杂方法,能够将用于光气化反应生产中的循环溶剂进行高效除杂,不仅可以降低某一种低沸点杂质的含量或者降低某一种重组分杂质的含量,还可保证其中所含胺消耗类物质的总量降到满足要求的程度。以循环溶剂的总重量为基准计,所述胺消耗类物质的含量为0.2-5000ppm,优选为1-2000ppm,更优选为10-300ppm。这里所述胺消耗类物质的含量,可以是指胺消耗类物质所含有的各杂质的总含量。

[0049]

与先反应后精馏的操作方法相比,本发明先通过精馏工序除去回收溶剂中绝大部分的低沸点胺消耗类物质,随后采用与光气化反应相对应的胺类物质可有效除去残余的胺

消耗类物质,分层除去各种类型的胺消耗类物质,这样的工艺操作能够避免反应过程中轻组分杂质反应不彻底,以及降低精馏除杂的操作复杂性和精细程度,同时也可降低加入的胺类化合物的消耗量,节约原料、成本和能耗。

[0050]

与现有技术相比,本发明技术方案的有益效果在于:

[0051]

(1)本发明在传统精馏工序的基础上增加了与对应胺类物质反应的净化过程,能够使所得回收溶剂中胺消耗类物质的总含量下降明显,脱除效果更佳,处理后所得胺类化合物与回收溶剂形成的混合溶液可直接用于光气化反应,省去后续处理过程,降低了溶剂精制成本;

[0052]

(2)通过精馏工序中参数的优化和与光气化反应相对应的胺类化合物反应工艺参数的选择(例如,胺类化合物的种类和用量、反应时间),能够将回收溶剂中的胺消耗类物质总量控制在合理范围内,极大程度避免了回收溶剂回用至光气化反应体系时副反应的发生,从而降低了反应物料在输送、储存过程中存在的腐蚀和堵塞风险,延长了反应装置的稳定运行时间,同时提高了异氰酸酯产品的质量。

附图说明

[0053]

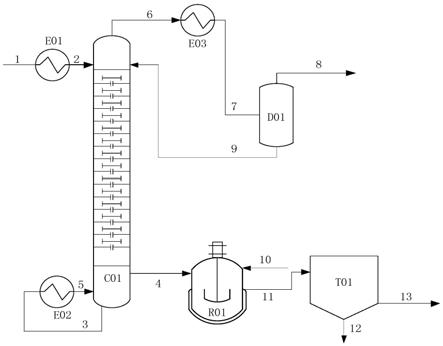

图1为本发明所述除杂方法的一种实施方式的工艺流程图。

[0054]

图中各标号说明如下:

[0055]

d01-塔顶气液分离器,c01-溶剂精制塔,r01-溶剂反应釜,t01-溶剂沉降槽,e01-粗溶剂预热器,e02-塔釜再沸器,e03-塔顶冷凝器;

[0056]

1-预热器进料管,2-溶剂精制塔进料管,3-塔釜再沸器进料管,4-塔釜采出管,5-塔釜再沸器出料管,6-塔顶气相出口管,7-冷凝器物料出口管,8-气液分离器气相采出管,9-塔顶回流管,10-胺类化合物进料管;11-沉降槽进料管;12-沉降槽杂质采出管;13-精制溶剂出口管。

具体实施方式

[0057]

为了更好的理解本发明的技术方案,下面结合附图及实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于此。

[0058]

一种具体实施方式中,如图1所示,光气化反应生产中循环溶剂的除杂方法包括以下步骤:

[0059]

(1)将光气化反应后经初步蒸馏得到的粗溶剂通过预热器进料管1通入粗溶剂预热器e01中进行预热,例如,预热的温度为80-125℃;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;例如,塔顶操作压力为100-200kpa,塔釜操作温度为120-200℃;溶剂精制塔c01采用浮阀塔板,其理论板数为10-50块;

[0060]

(2)所述溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,经塔顶冷凝器e03进行冷凝后通过冷凝器物料出口管7进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0061]

(3)所述溶剂精制塔c01的塔釜采出液相料流i,然后分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器

出料管5回流至溶剂精制塔c01的塔釜,液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;例如,再沸器循环量与塔釜采出量的质量比为1:1-1:5;

[0062]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;例如,胺类化合物与液相料流iv的质量流量比为0.001-0.1:1,停留时间为10~60min;将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,循环溶剂)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0063]

《检测方法》

[0064]

循环溶剂中各项杂质(胺消耗类物质)含量分析方法如下:

[0065]

1、甲苯异氰酸酯(pi)和二苯基甲烷二异氰酸酯(mdi)的含量检测:采用色谱型号agilent gc7890b,色谱柱为hp-5,采用外标定量法,谱图经过归一化处理后得到pi和mdi的含量;

[0066]

2、光气+氯化氢的含量检测:采用甲醇溶解待测样品,再与氢氧化钠反应,最后以硝酸银反滴定,得到光气和氯化氢的含量;

[0067]

3、胺消耗类物质的总含量检测:采用正丁胺与待测样品反应,再通过盐酸反滴定,得到胺消耗类物质的总量。

[0068]

《原料来源》

[0069]

二苯基甲烷二异氰酸酯制备过程中产生的粗氯苯(例如,流量为300kg/h),胺消耗类物质的总量为15000~40000ppm。其中,

[0070]

各个种类杂质的含量范围如下:

[0071]

甲苯异氰酸酯(pi)的含量为300~1000ppm,

[0072]

二苯基甲烷二异氰酸酯(mdi)的含量为250~1000ppm,

[0073]

光气+氯化氢的含量为500~5000ppm,

[0074]

余量为其他类型杂质的含量。

[0075]

以下各实施例和对比例中出现的操作压力为绝对压力。

[0076]

实施例1

[0077]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0078]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0079]

粗溶剂预热器e01的出口温度为100℃;溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为150kpa,塔釜操作温度为140℃;

[0080]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0081]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其

中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0082]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0083]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为0.005:1,两者在反应釜中的停留时间为15min;

[0084]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0085]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为1425ppm。其中,甲苯异氰酸酯(pi)的含量为102ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为107ppm,光气+氯化氢的含量为168ppm,余量为其他杂质的含量。

[0086]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的总重量为基准计,nco基团的含量为30.1%,粗异氰酸酯产品罐进口过滤器的清理周期为30天。

[0087]

实施例2

[0088]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0089]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0090]

粗溶剂预热器e01的出口温度为100℃;溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为140kpa,塔釜操作温度为140℃;

[0091]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0092]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0093]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0094]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为

0.005:1,两者在反应釜中的停留时间为15min;

[0095]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0096]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为1234ppm。其中,甲苯异氰酸酯(pi)的含量为100ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为104ppm,光气+氯化氢的含量为105ppm,余量为其他杂质的含量。

[0097]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的重量为基准计,nco基团的含量为30.3%,粗异氰酸酯产品罐进口过滤器的清理周期为35天。

[0098]

实施例3

[0099]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0100]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0101]

粗溶剂预热器e01的出口温度为100℃;溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为120kpa,塔釜操作温度为140℃;

[0102]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0103]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0104]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0105]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为0.005:1,两者在反应釜中的停留时间为15min;

[0106]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0107]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为1302ppm。其中,甲苯异氰酸酯(pi)的含量为105ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为111ppm,光气+氯化氢的含量为70ppm,余量为其他杂质

的含量。

[0108]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的总重量为基准计,nco基团的含量为30.2%,粗异氰酸酯产品罐进口过滤器的清理周期为33天。

[0109]

实施例4

[0110]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0111]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0112]

粗溶剂预热器e01的出口温度为100℃,溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为120kpa,塔釜操作温度为140℃;

[0113]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0114]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0115]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0116]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为0.015:1,两者在反应釜中的停留时间为15min;

[0117]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0118]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为662ppm。其中,甲苯异氰酸酯(pi)的含量为65ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为59ppm,光气+氯化氢的含量为57ppm,余量为其他杂质的含量。

[0119]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的总重量为基准计,nco基团的含量为31.0%,粗异氰酸酯产品罐进口过滤器的清理周期为60天。

[0120]

实施例5

[0121]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0122]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0123]

粗溶剂预热器e01的出口温度为100℃,溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为120kpa,塔釜操作温度为140℃;

[0124]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0125]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量比例为1:1;

[0126]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0127]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为0.025:1,两者在反应釜中的停留时间为15min;

[0128]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0129]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为125ppm。其中,甲苯异氰酸酯(pi)的含量为9ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为12ppm,光气+氯化氢的含量为5ppm,余量为其他杂质的含量。

[0130]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的总重量为基准计,nco基团的含量为32.9%,粗异氰酸酯产品罐进口过滤器的清理周期为180天。

[0131]

实施例6

[0132]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0133]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0134]

粗溶剂预热器e01的出口温度为100℃;溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为120kpa,塔釜操作温度为140℃;

[0135]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料

出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0136]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0137]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0138]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为0.035:1,两者在反应釜中的停留时间为15min;

[0139]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0140]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为226ppm。其中,甲苯异氰酸酯(pi)的含量为35ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为42ppm,光气+氯化氢的含量为15ppm,余量为其他杂质的含量。

[0141]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的总重量为基准计,nco基团的含量为32.1%,粗异氰酸酯产品罐进口过滤器的清理周期为120天。

[0142]

实施例7

[0143]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0144]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0145]

粗溶剂预热器e01的出口温度为100℃,溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为120kpa,塔釜操作温度为140℃;

[0146]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0147]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出并送至溶剂反应釜r01中;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0148]

(4)通过胺类化合物进料管10将胺类化合物加入所述溶剂反应釜r01中,与液相料流iv进行反应;

[0149]

进入溶剂反应釜r01中的胺类化合物采用4,4-二氨基二苯基甲烷、2,4-二氨基二苯基甲烷和2,2-二氨基二苯基甲烷的混合物,胺类化合物与液相料流iv的质量流量比为0.045:1,两者在反应釜中的停留时间为15min;

[0150]

将反应后的物料通过沉降槽进料管11通入溶剂沉降槽t01中沉降并进行固液分离,分离所得固体产物通过沉降槽杂质采出管12定期采出,溶剂沉降槽t01的上层液相(即,回收的氯苯)通过精制溶剂出口管13可直接回用于光气化反应工序。

[0151]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为351ppm。其中,甲苯异氰酸酯(pi)的含量为74ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为81ppm,光气+氯化氢的含量为32ppm,余量为其他杂质的含量。

[0152]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以二苯基甲烷二异氰酸酯粗产品的总重量为基准计,nco基团的含量为31.6%,粗异氰酸酯产品罐进口过滤器的清理周期为95天。

[0153]

对比例1

[0154]

对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,包括以下步骤:

[0155]

(1)将300kg/h粗氯苯通过预热器进料管1通入粗溶剂预热器e01中进行预热;再将预热后的粗溶剂通过溶剂精制塔进料管2通入溶剂精制塔c01中进行精馏处理;主要参数控制如下:

[0156]

粗溶剂预热器e01的出口温度为100℃;溶剂精制塔c01采用浮阀塔盘,其理论塔板数为25;粗氯苯进料位置为溶剂精制塔c01第一块塔板上方,溶剂精制塔c01的塔顶操作压力为140kpa,塔釜操作温度为140℃;

[0157]

(2)溶剂精制塔c01的塔顶通过塔顶气相出口管6采出气相料流i,通过冷凝器物料出口管7经塔顶冷凝器e03进行冷凝后进入塔顶气液分离器d01中,分离出气液两相;分离所得液相料流ii通过塔顶回流管9全部回流至溶剂精制塔c01的塔顶,分离所得气相料流ii通过气液分离器气相采出管8进入尾气处理系统进行后处理;

[0158]

(3)溶剂精制塔c01的塔釜采出液相料流i并分为液相料流iii和液相料流iv,其中,液相料流iii通过塔釜再沸器进料管3进入再沸器e02加热后,再通过塔釜再沸器出料管5回流至溶剂精制塔c01的塔釜;液相料流iv通过塔釜采出管4采出,即得到回收的氯苯;再沸器e02循环量与塔釜采出量的质量比例为1:1;

[0159]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为10325ppm。其中,甲苯异氰酸酯(pi)的含量为214ppm,二苯基甲烷二异氰酸酯(mdi)的含量为176ppm,光气+氯化氢的含量为219ppm,余量为其他杂质的含量。

[0160]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以粗产品的总重量为基准计,nco基团的含量为28.5%,粗异氰酸酯产品罐进口过滤器的清理周期为5天。

[0161]

对比例2

[0162]

对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,其操作步骤参照实施例5进行,不同之处在于:将预热后的粗溶剂先通入溶剂反应釜r01中,与加入的胺类化合物进行反应;然后再将反应所得物料通入溶剂精制塔c01内进行精馏处理。

[0163]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为7832ppm。其中,甲苯异氰酸酯(pi)的含量为232ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为186ppm,光气+氯化氢的含量为45ppm,余量为其他杂质的含量。

[0164]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以粗产品的总重量为基准计,nco基团的含量为28.8%,粗异氰酸酯产品罐进口过滤器的清理周期为10天。

[0165]

对比例3

[0166]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,其操作步骤参照实施例5进行,不同之处在于:步骤(4)中胺类化合物与液相料流iv的质量流量比为0.0005:1。

[0167]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为6738ppm。其中,甲苯异氰酸酯(pi)的含量为192ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为165ppm,光气+氯化氢的含量为68ppm,余量为其他杂质的含量。

[0168]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以粗产品的总重量为基准计,nco基团的含量为29.1%,粗异氰酸酯产品罐进口过滤器的清理周期为12天。

[0169]

对比例4

[0170]

采用图1所示的工艺流程图,对二苯基甲烷二异氰酸酯制备过程中产生的300kg/h粗氯苯进行除杂处理,其操作步骤参照实施例5进行,不同之处在于:步骤(4)中胺类化合物与液相料流iv的质量流量比为0.15:1。

[0171]

以回收的氯苯总重量为基准计,所得回收的氯苯中,胺消耗类物质的总量为120ppm。其中,甲苯异氰酸酯(pi)的含量为8ppm,4,4-二苯基甲烷二异氰酸酯和2,4-二苯基甲烷二异氰酸酯(mdi)的含量为12ppm,光气+氯化氢的含量为5ppm,余量为其他杂质的含量。

[0172]

采用此回收的氯苯运转于光气化反应工序,生产所得二苯基甲烷二异氰酸酯粗产品中,以粗产品的总重量为基准计,nco基团的含量为28.6%,粗异氰酸酯产品罐进口过滤器的清理周期为10天。

[0173]

各对比例及实施例所得回收溶剂中各项杂质的含量,如表1所示:

[0174]

表1回收溶剂中各项杂质的含量汇总表

[0175][0176][0177]

通过表1的实验结果可以看出,本发明提供的除杂方法能够将所得回收溶剂中杂质含量进行合理控制,有效地降低了回收的氯苯中胺消耗类物质的总含量,从而减少了光气化反应中副产物的生成,降低了系统中反应装置的堵塞风险,延长其稳定运行时间,同时提升了产品质量。

[0178]

另外,本发明提供的除杂方法可将回收溶剂中光气、氯化氢等酸性气体的含量降低至10ppm以下,有效地降低了回收溶剂返回系统后可能造成的设备腐蚀风险。

[0179]

通过各实施例的结果可看出,随着胺类化合物与溶剂质量流量比的增加,除杂效果相应改变,回收溶剂的性质(例如,粘度)也随之改变,将所得回收溶剂用于制备异氰酸酯的生产时,粗异氰酸酯产品罐进口过滤器清理周期呈现先增大后降低的趋势,因此胺类化合物的投加量需要控制在一定范围内以降低系统堵塞风险,延长其稳定运行时间。

[0180]

通过对比例1的结果可看出,只进行精馏处理,只能去除一部分低沸点的胺消耗类物质,除杂效果不佳,所得回收溶剂中胺消耗类物质的总量非常大,返回系统后可能造成设备堵塞风险增大,且不利于光气化反应的进行。

[0181]

通过对比例2的结果可看出,先将粗溶剂与胺类化合物反应后在进行精馏处理,同等胺类化合物用量条件下,低沸点的胺消耗类物质(例如,光气、氯化氢)因没有预先除去而会多消耗一定量的胺类化合物,这会影响胺消耗类物质中的重组分去除效果,同样导致胺消耗类物质的除杂效果不佳。

[0182]

通过对比例3的结果可看出,当胺类化合物加入量太小时,也会影响胺消耗类物质中的重组分去除效果,同样导致胺消耗类物质的除杂效果不佳。

[0183]

通过对比例4的结果可看出,当胺类化合物加入量太大时,虽然胺消耗类物质的脱

除能力达到极限(例如,在120ppm左右),但处理后的回收溶剂的粘度变大,导致回用至光气化反应中物料的混合效果变差,造成副产物生成量增加,进而导致过滤器清理周期变短。

[0184]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1