一种处理α,α-二甲基苄醇氢解产物的方法、系统与应用与流程

一种处理

α

,

α-二甲基苄醇氢解产物的方法、系统与应用

技术领域

1.本发明涉及chp法制备环氧丙烷过程中氢解产物的处理,尤其涉及副产的重新利用,用于增产异丙苯。

背景技术:

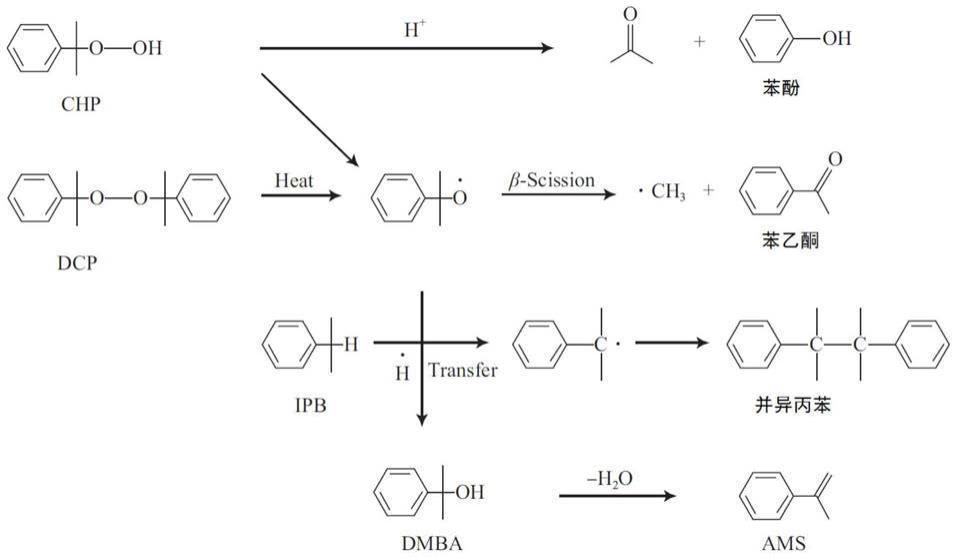

2.由日本住友化学公司开发成功的chp法制po工艺无联产品,对环境无污染,投资少,是一种环境友好型清洁生产工艺,工艺包括有:异丙苯氧化、丙烯环氧化、α,α-二甲基苄醇氢解(dmba)等过程。理论上,该过程仅消耗丙烯、空气和氢气,异丙苯作为循环物料使用,但异丙苯氧化后形成的异丙苯过氧化物如过氧化氢异丙苯(chp)和过氧化二异丙苯(dcp)不稳定,化学性质活泼,容易引发各种副反应(如1所示)。

3.由图1可知,在chp法制po工艺中,回产生并异丙苯等重组分,,增加过程中异丙苯单耗。

4.现有技术中较少涉及对于α,α-二甲基苄醇氢解后副产(尤其是并异丙苯)进行再利用、弥补异丙苯单耗的技术方案。

技术实现要素:

5.为了克服现有技术中存在的问题,本发明提供了一种处理α,α-二甲基苄醇氢解产物的方法,其对chp法制po工艺中的副产、尤其是对副产并异丙苯进行了再利用生成异丙苯进行回收。

6.本发明目的之一在于提供一种处理α,α-二甲基苄醇氢解产物的方法,包括:

7.步骤1、回收异丙苯:对所述α,α-二甲基苄醇氢解产物进行精馏处理,塔顶回收异丙苯,塔釜得到液相副产i;

8.步骤2、热解处理:对所述液相副产i进行热解处理,得到气相产物循环回α,α-二甲基苄醇氢解过程,液相副产ii外排。

9.在一种优选的实施方式中,步骤1所述精馏处理的条件为:塔顶温度为50~120℃,塔釜温度为130~200℃。

10.在进一步优选的实施方式中,步骤1所述精馏处理的条件为:塔顶温度为75~100℃,塔釜温度为145~170℃。

11.在步骤1中,主要是在塔顶回收到异丙苯,而其它副产包括并异丙苯主要是在釜底的液相副产i中。

12.在一种优选的实施方式中,在步骤1所述液相副产i中,并异丙苯的重量含量为5wt%~50wt%。

13.在进一步优选的实施方式中,在步骤1所述液相副产i中,并异丙苯的重量含量为10wt%~30wt%。

14.其中,并异丙苯会在步骤1异丙苯回收过程中与其他杂质浓缩后采出,进入步骤2的热解处理中。

15.在一种优选的实施方式中,步骤2所述热解处理为精馏处理。

16.其中,液相副产i中含有并异丙苯(2,3-二甲基-2,3-二苯基丁烷),并异丙苯中季碳原子间的c-c键离解能不高,在200℃以上可以裂解断键形成异丙苯自由基。其中,在自发的热力学平衡中,只有约有5-6%的异丙苯自由基会发生歧化生成异丙苯和α-甲基苯乙烯(ams),余者再次二聚生成并异丙苯。为了提高并异丙苯高温热解转化异丙苯和α-甲基苯乙烯(ams)的转化率,本发明在步骤2中采用精馏手段,不断地将分解出来的异丙苯和α-甲基苯乙烯(ams)产物排除精馏塔,打断热力学平衡,使热分解一直进行下去,最后最高达到100%的转化率。

17.在进一步优选的实施方式中,所述精馏处理的条件为:塔顶温度为50~170℃,塔釜温度为160℃以上。

18.在更进一步优选的实施方式中,所述精馏处理的条件为:塔顶温度为75~155℃,塔釜温度为190~300℃(更优选200~260℃)。

19.其中,在步骤2的塔釜温度下,并异丙苯会发生高温热解,形成异丙苯和α-甲基苯乙烯(ams),在进一步控制步骤2的塔顶温度下,控制异丙苯和α-甲基苯乙烯(ams)自塔顶引出进入α,α-二甲基苄醇氢解过程,塔釜残留其它副产外排。

20.在本发明中,不需要对液相副产i进行特别的分离提纯,本发明所述方法允许液相产物i中含有除并异丙苯之外的其它杂质、例如苯乙酮/苯酚等,因为其它杂质的存在不会影响本发明所述热解的进行,同时,在合理控制步骤2中精馏处理的塔顶温度和塔釜温度的前提下,其它杂质也不会混入塔顶气相,而可以保证塔顶气相主要含有异丙苯和α-甲基苯乙烯(ams)。因此,本发明所述方法比较简单、不需要提前除杂。

21.另外,在本发明中,是先高温热解再加氢,而没有采用在直接高温加热下、催化剂存在下进行加氢处理,因为,如果是直接在高温、催化剂存在下加氢处理,所用催化剂会污染环境,且并异丙苯氢解温度高。此外,并异丙苯高温氢解也会增加了工业应用中催化剂和设备的投资成本。催化剂环境污染严重、成本高等问题。并且,在高温下直接加氢回产生异丙基环己烷副产。而本发明在高温下仅进行热解不加氢,因此,不会产生异丙基环己烷副产。

22.在一种优选的实施方式中,步骤2所述气相产物循环回α,α-二甲基苄醇氢解过程之前进行冷凝处理,优选冷凝至100~160℃。

23.在进一步优选的实施方式中,步骤2所述气相产物与α,α-二甲基苄醇氢解过程中采用的α,α-二甲基苄醇物料和氢气混合后进行氢解,得到异丙苯。

24.在本发明中,无需在现有工艺装置中增加加氢反应器及其加氢催化剂,前段α,α-二甲基苄醇氢解条件就直接适应步骤2所述热解产生的气相产物,进行加氢反应。

25.本发明所述方法可高效将并异丙苯回收至异丙苯,在降低chp法制po过程中异丙苯单耗的同时,降低后期副产分离成本,具有较高工业应用价值。

26.本发明目的之二在于提供一种处理α,α-二甲基苄醇氢解产物的系统,包括依次连接的α,α-二甲基苄醇氢解单元、氢解产物精馏单元和副产热解单元。

27.在一种优选的实施方式中,氢解产物精馏单元的液相出口与所述副产热解单元的物料进口连接,所述副产热解单元的气相出口与所述α,α-二甲基苄醇氢解单元的物料进口连接。

28.在一种优选的实施方式中,所述氢解产物精馏单元采用精馏塔,其操作条件为:塔顶温度为50~120℃,塔釜温度为130~200℃。

29.在进一步优选的实施方式中,所述氢解产物精馏单元为精馏塔,其操作条件为:塔顶温度为75~100℃,塔釜温度为145~170℃以上。

30.在一种优选的实施方式中,所述副产热解单元采用精馏塔,其操作条件为:塔顶温度为50~170℃,塔釜温度为160℃以上。

31.在进一步优选的实施方式中,所述副产热解单元采用精馏塔,其操作条件为:塔顶温度为75~155℃,塔釜温度为190~300℃。

32.在更进一步优选的实施方式中,所述副产热解单元采用精馏塔,其操作条件为:塔顶温度为145~155℃,塔釜温度为200~260℃。

33.本发明目的之三在于提供本发明目的之一所述处理方法在环氧丙烷制备中的应用,优选在chp法制备环氧丙烷中的应用。

34.本发明目的之四在于提供一种环氧丙烷的制备方法,如图2所示,包括以下步骤:

35.(a)氧化过程:异丙苯在含氧气体存在下进行氧化反应,得到过氧化氢异丙苯;

36.(b)环氧化过程:在催化剂存在下,过氧化氢异丙苯与丙烯反应得到环氧丙烷和α,α-二甲基苄醇的混合物流,经过产品分离分别得到环氧丙烷和α,α-二甲基苄醇;

37.(c)α,α-二甲基苄醇氢解过程:在催化剂存在下,α,α二甲基苄醇与氢气反应,得到氢解产物;

38.(d)采用本发明目的之一所述方法对所述氢解产物进行处理,其中,回收的异丙苯循环回氧化过程,热解处理得到的气相产物循环回α,α-二甲基苄醇氢解过程。

39.在本发明中,氧化过程、环氧化过程的反应条件、采用的催化剂均利用现有技术公开的方式进行,对此不进行特别限定。

40.在一种优选的实施方式中,所述氧化反应在任选的碱液环境下进行。

41.即氧化过程的反应自发进行或在碱液环境下进行。

42.在进一步优选的实施方式中,所述碱液选自碱金属氢氧化物(例如naoh、koh)、碱土金属氢氧化物(例如mg(oh)2、ca(oh)2)、碱金属碳酸盐、氨、(nh4)2co3和碱金属碳酸铵盐中至少一种的水溶液。

43.在一种优选的实施方式中,在所述氧化过程中,控制反应温度为50~200℃,控制反应压力为大气压~5000kpag之间。

44.在进一步优选的实施方式中,在所述氧化过程中,控制反应温度为60~180℃,控制反应压力为10~2000kpag。

45.在更进一步优选的实施方式中,在所述氧化过程中,控制反应温度为70~150℃,控制反应压力为20~1000kpag。

46.其中,所述含氧气体选自空气、氧气或富氧空气,优选所述富氧空气中氧气含量为21~50%。所述氧化过程于氧化反应器内进行,更优选地,控制氧化反应器尾气中o2的体积含量不大于6%。

47.在一种优选的实施方式中,在所述环氧化过程中,控制反应温度为0~200℃,控制反应压力为2000~10000kpag。

48.在进一步优选的实施方式中,在所述环氧化过程中,控制反应温度为25~200℃、

优选为50~150℃,控制反应压力为4000~8000kpag。

49.在一种优选的实施方式中,在所述环氧化过程中,控制丙烯与过氧化氢异丙苯摩尔浓度比为(2~30):1,优选为(4~20):1,更优选为(6~15):1。

50.在一种优选的实施方式中,在所述环氧化过程中,控制过氧化氢异丙苯的重量空速为0.3~1.5h-1

,优选为0.5~1h-1

。

51.在一种优选的实施方式中,在所述环氧化过程中,所述催化剂为固体催化剂,优选自含钛的硅氧化物,例如含钛多孔二氧化硅催化剂。

52.在进一步优选的实施方式中,所述含钛多孔二氧化硅催化剂选自含钛介孔二氧化硅催化剂(如ti-hms、ti-mcm-41)、含钛大孔二氧化硅催化剂(ti-sio2)和含钛复合孔二氧化硅催化剂中的至少一种,优选所述含钛多孔二氧化硅催化剂上ti的质量含量优选为0.05%-10%,优选为0.1%-5.0%。

53.以上所述的含钛的硅氧化物可采用现有技术已有的含钛二氧化硅催化剂。

54.在一种优选的实施方式中,步骤(c)包括脱水过程和加氢过程,或者,包括直接氢解过程。

55.其中,利用脱水过程将α,α-二甲基苄醇转化为α-甲基苯乙烯,再对α-甲基苯乙烯进行加氢处理,得到异丙苯。

56.在进一步优选的实施方式中,在所述脱水过程中,反应温度为50~400℃,优选为150~250℃;和/或,反应压力为100~6000kpag、优选为500~4000kpag、更优选为1000~3000kpag。

57.在更进一步优选的实施方式中,在所述加氢过程中,氢气与α-甲基苯乙烯的摩尔比为(1~15):1,优选为(1~10):1,更优选为(1~3):1;和/或,反应温度为0~500℃,优选为30~400℃、更优选为50~300℃;和/或,反应压力为100~10000kpag,优选为500~4000kpag、更优选为1000~3000kpag。

58.在一种优选的实施方式中,在所述脱水过程中,所述催化剂选自固体酸催化剂,优选采用氧化铝、无定型硅铝氧化物、酸性粘土和沸石分子筛中的至少一种

59.其中,脱水反应通过α,α-二甲基苄醇与催化剂接触进行,反应可使用溶剂在液相环境下进行。脱水反应所用的溶剂相对反应原料和产物实质上必须为惰性,优选为异丙苯。

60.在一种优选的实施方式中,在所述加氢过程中,所述催化剂选自固体催化剂,优选采用含铂的催化剂、含钯的催化剂和含镍的催化剂中的至少一种。

61.其中,加氢反应通过α-甲基苯乙烯和氢气接触催化剂进行,反应可使用溶剂在液相或气相环境下进行。脱水反应所用的溶剂相对反应原料和产物实质上必须为惰性,优选为异丙苯。

62.在一种优选的实施方式中,所述直接氢解过程如下进行:在催化剂的存在下,α,α-二甲基苄醇与氢气混合,经反应得到异丙苯。

63.在进一步优选的实施方式中,在所述直接氢解过程中,氢气与α,α-二甲基苄醇的摩尔比为(1~20):1,优选为(3~15):1,更优选为(5~12):1;和/或,反应温度为30~350℃,优选为50~300℃、更优选为150~250℃;和/或,反应压力为100~6000kpag,优选为500~4000kpag、更优选为1000~3000kpag。

64.在更进一步优选的实施方式中,α,α-二甲基苄醇的重量空速为0.5~10h-1

,优选为

1~8h-1

。

65.在直接氢解过程中,将进入反应器中的α,α-二甲基苄醇的体积与反应器中催化剂体积的比值定义为空速。

66.其中,直接氢解过程可使用溶剂在液相或气相环境下进行,反应所用的溶剂相对反应原料和产物实质上必须为惰性,优选为异丙苯。

67.在一种优选的实施方式中,在直接氢解过程中,所述催化剂可以采用现有技术中公开的氢解催化剂,优选但不限于钯基催化剂、铜基催化剂和镍基催化剂中的至少一种。

68.以上所述的钯基催化剂、铜基催化剂和镍基催化剂均可采用现有技术已有的钯基催化剂、铜基催化剂和镍基催化剂。

69.在本发明的步骤(d)中,经回收得到的异丙苯直接循环回氧化过程进行利用,经热处理得到的气相产物(异丙苯+α-甲基苯乙烯)循环回α,α-二甲基苄醇氢解过程,这样,热解得到的α-甲基苯乙烯会进行加氢处理,得到异丙苯。

70.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

71.与现有技术相比,本发明具有如下有益效果:

72.(1)所述异丙苯回收方法中,无需在现有工艺装置中增加加氢反应器及其加氢催化剂,有效降低了投资成本;

73.(2)所述异丙苯回收方法中,可高效将并异丙苯回收至异丙苯,在降低chp法制po过程中异丙苯单耗的同时,降低后期副产分离成本,具有较高工业应用价值。

附图说明

74.图1示出异丙苯过氧化物的热解反应及联枯的生成示意图;

75.图2示出本发明所述环氧丙烷制备的流程示意图。

具体实施方式

76.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

77.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

78.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

79.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

80.实施例中:环氧过程中的含钛的硅氧化合物催化剂按照公开专利cn104437635b的实施例2制备获得;苄醇氢解过程中催化剂pd/al2o3可同时用于脱水和加氢工序,按照公开专利cn104151129b的实施例4制备获得。

81.【实施例1】

82.将经过naoh水溶液洗涤过的异丙苯和氧气通入氧化反应器进行氧化反应,氧化反应的温度和压力分别为90℃和300kpag,控制反应尾气的o2含量小于0.5%,反应时间0.5小时,得到含有过氧化氢异丙苯(chp)的流股。

83.将上述得到的含有过氧化氢异丙苯(chp)的流股与丙烯在含钛的硅氧化合物催化剂tisio2存在下进行反应,生成含环氧丙烷和含有α,α-二甲基苄醇的流股。反应温度75℃,反应压力5000kpag,丙烯与过氧化氢异丙苯(chp)的摩尔比为8:1,过氧化氢异丙苯(chp)重量空速0.8h-1

。

84.将从环氧化反应器出口流出的流股进行分离分别得到环氧丙烷粗品和含有α,α-二甲基苄醇的流股,同时回收过量的丙烯循环使用,将分离所得的环氧丙烷粗品进一步精馏提纯制得精po产品。具体地,将环氧化反应器出口流出的流股依次引入两个串联的精馏塔一和精馏塔二,从塔顶依次分别分离出未反应的丙烯和环氧丙烷粗品;其中,精馏塔一的条件为:塔顶温度50℃,压力1800kpag,精馏塔二的条件为:塔顶温度45℃,压力-50kpag。

85.含有α,α-二甲基苄醇的流股通入苄醇氢解过程中,先在催化剂pd/al2o3的作用下进行脱水反应得到α-甲基苯乙烯,反应温度为155℃、反应压力为2000kpag、α,α-二甲基苄醇的重量空速为1.4h-1

,得到的α-甲基苯乙烯的混合物进入加氢过程;在加氢催化剂pd/al2o3的作用下,α-甲基苯乙烯与氢气反应生成异丙苯,循环回氧化过程中,加氢反应温度为155℃,反应压力为2000kpag,氢气与α-甲基苯乙烯的摩尔比为8:1,α-甲基苯乙烯的重量空速为1h-1

。经过上述苄醇氢解过程得到氢解产物。

86.【实施例2】

87.对实施例1得到的氢解产物进行精馏处理,其中,塔顶温度为80℃、塔釜温度为160℃,塔顶气相异丙苯循环回氧化过程,塔釜物料进入热解处理过程;

88.所述热解处理为精馏处理,其中,塔顶温度为155℃、塔釜温度为190℃,塔顶气相循环回氢解过程,塔釜液相外排。

89.其中,并异丙苯的转化结果如表1所示。

90.【实施例3】

91.对实施例1得到的氢解产物进行精馏处理,其中,塔顶温度为80℃、塔釜温度为160℃,塔顶气相异丙苯循环回氧化过程,塔釜物料进入热解处理过程;

92.所述热解处理为精馏处理,其中,塔顶温度为155℃、塔釜温度为230℃,塔顶气相循环回氢解过程,塔釜液相外排。

93.其中,并异丙苯的转化结果如表1所示。

94.【实施例4】

95.对实施例1得到的氢解产物进行精馏处理,其中,塔顶温度为80℃、塔釜温度为160℃,塔顶气相异丙苯循环回氧化过程,塔釜物料进入热解处理过程;

96.所述热解处理为精馏处理,其中,塔顶温度为155℃、塔釜温度为240℃,塔顶气相循环回氢解过程,塔釜液相外排。

97.其中,并异丙苯的转化结果如表1所示。

98.并异丙苯转化率=(原料中并异丙苯含量-产品中并异丙苯含量)/原料中并异丙苯含量

99.异丙苯选择性=2.38*(产品中异丙苯摩尔数+ams摩尔数)/(原料中并异丙苯含量-产品中并异丙苯含量)

100.表1:

[0101] 塔釜温度并异丙苯转化率(%)异丙苯选择性(%)实施例2190℃48.9100.0实施例3230℃99.5100.0实施例4240℃100.0100.0

[0102]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1