草酸二乙酯加氢制乙二醇过程中分离乙醇-水的节能工艺的制作方法

[0001]

本发明属于乙二醇制备技术领域,具体为一种草酸二乙酯加氢制乙二醇过程中分离乙醇-水的节能工艺。

背景技术:

[0002]

乙二醇是一种重要的有机化工原料,主要用于生产聚酯(pet)、防冻剂、润滑剂、增塑剂等,国内90%以上的乙二醇用于生产聚酯,可进一步生产涤纶、饮料瓶、薄膜等。随着国内聚酯、化纤产品市场的快速发展,中国已成为了世界乙二醇主要生产国和最大消费国,其产量和消费量分别占世界总量的17%和30%左右,其中聚酯(包括聚酯纤维、聚酯塑料、聚酯薄膜等)的消费量约占国内乙二醇总消费量的90%。

[0003]

近年来,我国积极推动煤/合成气(co+h

2

)经草酸二甲酯/草酸二乙酯加氢制乙二醇技术,并在国内新建了一批工业装置。其中在草酸二乙酯加氢制乙二醇技术中,草酸二乙酯加氢反应后的液相生成物中存在乙醇、乙二醇、水、乙醇酸乙酯等多种物质,其部分反应方程式如下:

[0004]

(cooc

2

h

5

)

2

+4h

2

→

(ch

2

oh)

2

+2c

2

h

5

oh

ꢀꢀ

(1)

[0005]

(cooc

2

h

5

)

2

+2h

2

→

hoch

2

cooc2h5+c

2

h

5

oh

ꢀꢀ

(2)

[0006]

hoch

2

cooc2h5+2h

2

→

(ch

2

oh)

2

+c

2

h

5

oh

ꢀꢀ

(3)

[0007]

(ch

2

oh)

2

+h

2

→

c

2

h

5

oh+h

2

o

ꢀꢀ

(4)

[0008]

(cooc

2

h

5

)

2

+3h

2

→

c

4

h

8

o

2

+c

2

h

5

oh+h

2

o

ꢀꢀ

(5)

[0009]

2(cooc

2

h

5

)

2

+8h

2

→

(hoch

2

ch

2

)

2

o+4c

2

h

5

oh+h

2

o

ꢀꢀ

(6)

[0010]

式(1)-式(3)为生成乙二醇的主要反应过程,式(4)-(6)为反应过程中部分生成副产物的副反应。

[0011]

乙醇属于中间产物,需循环使用,但要求乙醇中水含量≤0.20%,因为乙醇中存在水会造成前段工序中草酸酯的水解,草酸酯水解生成草酸,草酸会腐蚀反应设备,同时对加氢催化剂造成破坏,使得催化剂失活,而且新的杂质生成,必将增加后续分离操作的能耗和投资。因此,必须保证循环使用的乙醇含水量≤0.20%,而乙醇与水存在共沸组成,普通精馏难以获得较高纯度的乙醇。目前,工业多采用膜分离整套技术和单独萃取精馏工艺,来获得无水乙醇,其中膜分离技术能够在较低能耗获得无水乙醇,但膜组件昂贵,设备投资巨大;而单独萃取精馏工艺,不仅增加设备投资,且操作能耗非常大。

技术实现要素:

[0012]

本发明的目的在于提供一种草酸二乙酯加氢制乙二醇过程中分离乙醇-水的节能工艺,本发明工艺设备投较少,流程简单,以生成物乙二醇为萃取剂,对已经汽化的乙醇进行萃取精馏,不仅能够获得高纯乙醇,还能够降低操作能耗。

[0013]

本发明目的通过以下技术方案来实现:

[0014]

一种草酸二乙酯加氢制乙二醇过程中分离乙醇-水的节能工艺,在煤或合成气经

草酸二乙酯加氢反应制乙二醇过程中,草酸二乙酯加氢反应后的液相产物进行分离提纯乙醇时,以生成物乙二醇为萃取剂,进行萃取精馏,最终获得含水量≤0.20%高纯乙醇。

[0015]

进一步,所述草酸二乙酯加氢反应后的液相产物进行分离提纯乙醇时,液相产物从乙醇塔t-01的中部进入,并从乙醇塔t-01上部加入萃取剂,乙醇塔t-01全塔进行萃取精馏,塔顶蒸汽冷凝,一部分塔顶回流,另一部分作为高纯乙醇产品采出,塔釜液部分采出从中部进入中杂塔t-02。

[0016]

进一步,所述萃取剂由中杂塔塔釜部分采出,经换热进入乙醇塔上部。本发明从中杂塔塔釜采出部分液相经换热后直接进入乙醇塔上部,与塔内已经汽化的含水乙醇直接进行萃取精馏,与单独萃取精馏塔相比,减少了乙醇二次汽化的能耗,能够有效降低单独萃取精馏能耗。

[0017]

进一步,所述乙醇塔全塔进行萃取精馏的萃取剂为生成物乙二醇,其来自两部分:中杂塔塔釜部分采出液作为乙醇塔上段的萃取剂,乙醇塔中部进料液相产物中部分乙二醇作为乙二醇塔下段的萃取剂。本发明采用草酸二乙酯加氢反应产物乙二醇为萃取剂,一部分回流到乙醇塔上段,作为乙醇塔精馏段萃取剂,另一部采用液相物料中本就含有的乙二醇为提馏段萃取剂,全塔进行萃取精馏,不需要加入其它杂质和增加其他分离设备,便可获得高纯度的乙醇。

[0018]

一种草酸二乙酯加氢制乙二醇过程中分离乙醇-水的节能工艺,包括:

[0019]

草酸二乙酯加氢反应后的液相产物从乙醇塔t-01的中部进入,塔顶蒸汽冷凝采出得到高纯乙醇,塔釜液采出从中部进入中杂塔t-02进行分离;

[0020]

中杂塔t-02塔顶蒸汽冷凝采出中间杂质,塔釜液为乙二醇混合液,部分作为乙醇塔t-01上段萃取剂从上部进入乙醇塔t-01,剩余部分从中部进入乙二醇塔t-03进行分离;

[0021]

乙二醇塔t-03塔顶蒸汽冷凝采出得到产品乙二醇,塔釜采出重杂质。

[0022]

其中,中杂塔t-02采出的中间杂质为乙二醇单乙醚、草酸二乙酯及部分乙二醇。

[0023]

进一步,所述乙醇塔t-01理论塔板数为30-40,回流比为0.5-2,塔顶压力为0.03-0.05mpa。

[0024]

进一步,所述中杂塔t-02理论塔板数为30-40,回流比为5-15,塔顶压力为0.015-0.025mpa。

[0025]

进一步,所述乙二醇塔t-03理论塔板数为20-30,回流比为1-5,塔顶压力为0.010-0.020mpa。

[0026]

进一步,所述中杂塔t-02塔釜部分采出液作为乙醇塔上段的萃取剂,经换热后的温度为45-55℃,从乙醇塔t-01的5-10号塔板进入

[0027]

与现有技术相比,本发明具有以下有益效果:

[0028]

本发明工艺与传统的草酸二乙酯加氢制乙二醇过程中分离乙醇-水工艺相比,以生成物乙二醇为萃取剂,不需要引入新的物质,减少设备投资;同时将部分生成物乙二醇换热后与乙醇塔上段已经汽化的乙醇蒸汽进行热量耦合,然后萃取分离,能够节约能量,减少操作成本。

附图说明

[0029]

图1为本发明草酸二乙酯加氢制乙二醇过程中分离乙醇-水的节能工艺流程图。

[0030]

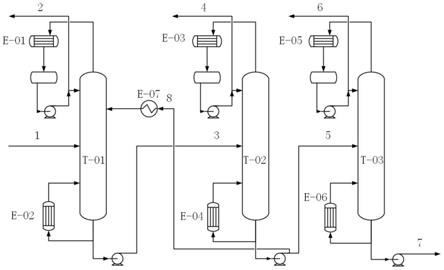

图2为传统的草酸二乙酯加氢制乙二醇过程中分离乙醇-水工艺流程图。

[0031]

图3为增加萃取精馏塔的草酸二乙酯加氢制乙二醇过程中分离乙醇-水工艺流程图。

[0032]

附图标记:t-01:乙醇塔;t-02:中杂塔;t-03:乙二醇塔;t-04:萃取塔。

具体实施方式

[0033]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0034]

实施例1

[0035]

实施例1流程如图1所示。进料组成和流量如表1所示,进料温度97℃,压力0.150mpa。具体操作参数:乙醇塔t-01塔理论塔板数32,塔顶压力0.045mpa,回流比0.7,进料位置第21块板,萃取剂进料板第6块板;中杂塔t-02理论塔板数32,塔顶压力0.022mpa,回流比10,进料板位置16;乙二醇塔t-03塔理论塔板数22,回流比2,塔顶压力0.017mpa,进料板位置16。

[0036]

原料从乙醇塔t-01中间位置加入,由中杂塔t-02塔釜部分采出15562kg/h物流8,作为乙醇塔t-01上段萃取剂,物料8经换热器换热至50℃进入乙醇塔上段,乙醇塔t-01保持塔釜操作温度为151.62℃,塔顶压力0.045mpa操作条件,塔顶蒸汽经冷凝后采出物料13532kg/h高纯乙醇(含水量0.0363%)(物流2),塔釜釜液3进入中杂塔t-02进行分离。中杂塔t-02保持塔釜温度154.49℃,塔顶压力0.022mpa操作条件,塔顶蒸汽经冷凝后采出2864kg/h物料(物流4),塔釜釜液主要为99.278%乙二醇混合溶液,分为两股物流,一股物流8作为乙醇塔t-01上段萃取剂,另一个物流5进入乙二醇塔t-03进行分离,乙二醇塔t-03保持塔釜温度153.42℃,塔顶压力0.017mpa操作条件,塔顶蒸汽冷凝后采出7010.367kg/h产品乙二醇(99.8646%)(物流6),塔釜7采出重杂质。

[0037]

表1进料组成

[0038]

序号物质沸点℃kg/hwt%1乙醇78.313645.61958.27%22-甲基-1,3-二氧戊烷84.064.6520.28%3水100.0288.381.23%4乙二醇单乙醚135.0408.4241.74%5乙醇酸乙酯158.2194.8440.83%6草酸二乙酯185.71052.044.49%7乙二醇197.47731.71233.02%81,4-丁二醇227.82.3790.01%9二甘醇227.830.5420.13% 共计 23418.592 [0039]

对比例1

[0040]

对比例1流程如图2所示。进料物料组成和操作条件与实施例1相同。原料1从乙醇塔t-01中间位置加入,乙醇塔t-01保持塔釜操作温度为152.18℃,塔顶压力0.045mpa操作

条件,塔顶经冷凝采出13906kg/h产品含水乙醇(含水量1.4583%)(物流2),塔釜釜液物流3进入中杂塔t-02进行分离。中杂塔t-02保持塔釜温度154.49℃,塔顶压力0.022mpa操作条件,塔顶物流经冷凝采出2198kg/h(物流4),塔釜釜液物流5进入乙二醇塔t-03进行分离,乙二醇塔t-03保持塔釜温度153.33℃,塔顶压力0.017mpa操作条件,塔顶冷凝采出7298kg/h产品乙二醇(99.8674%)(物流6),塔釜7采出重杂质。

[0041]

对比例2

[0042]

对比例2流程如图3所示。进料物料组成和操作条件与实施例1相同,其中新增萃取塔t-04操作条件为:理论塔板数22,操作压力0.05mpa,回流比2.0,萃取剂进料板为6,原料进料板为15。

[0043]

从乙醇塔t-01顶采出物料2(含量水量1.4583%,流量13906kg/h)加入萃取塔t-04中段进料,中杂塔塔釜物流9(流量19137kg/h)经换热器换热至45℃,加入萃取塔上段,在萃取塔t-04内进行萃取精馏,萃取塔t-04塔顶采出物流8高纯乙醇13732kg/h(含水量0.0487%),塔釜物流9与乙醇塔t-01塔釜物流3并流进入中杂塔t-02,中杂塔t-02与乙二醇塔t-03操作条件与对比例1相同,最终从乙二醇塔t-03塔顶采出物料6产品乙二醇(流量6988kg/h,含量99.8704%)。

[0044]

由于乙醇与水共沸,常规普通精馏难以获得高纯的乙醇,因此,对比例1需要单独外加萃取精馏塔和萃取剂回收塔整套装置才能获得高纯乙醇,这样操作不仅增加设备投资,而且需要增加相应的操作能耗。对比例2中,仅增加萃取精馏塔,采用部分产品乙二醇进行萃取精馏(相对于对比例1可以降低萃取剂回收塔的能耗),与实例1相比,增加的相关操作能耗见表2。

[0045]

表2实施例1和对比例2能耗对比

[0046][0047][0048]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1