一种阻燃改性竹纤维护墙板制造方法与流程

[0001]

本发明涉及建筑材料制造领域,尤其涉及一种阻燃改性竹纤维护墙板制造方法。

背景技术:

[0002]

以竹材为原料生产人造板已有多年的历史,目前国内开发的产品主要集中在竹材胶合板、竹编(竹席、竹帘)胶合板、竹材层压板、竹材碎料板和竹地板等。而生产这类产品存在的最大问题是竹材利用率低,导致产品的原料成本高,削弱了其市场竞争力和发展潜力。本文主要探讨采用毛竹和竹胶合板、竹地板厂的剩余物(毛竹材)为原料,利用竹材密度大的特点来替代部分木材或全部木材来生产强化地板基材用的高密度纤维板(hdf),这对于竹材的高效利用、降低竹材胶合板、竹地板等产品的生产成本具有重大意义。竹材(毛竹)作为高密度纤维板的原料,与产品性能密切相关的是纤维形态与化学组成。毛竹纤维的形态呈圆柱管状,壁薄腔小;从单根纤维来看是细长、两头似纺锤形。纤维长度仅次于针叶材纤维而远高于阔叶材,但其纤维宽度小,因此毛竹纤维的长宽比要比针叶材高1倍左右。一般来说纤维长宽比大,交织性能好,有利于纤维之间的结合。竹材的化学成分复杂,其主要成分是纤维素、半纤维素和木质素,其次是各种糖类、脂肪类和蛋白质类物质,另外还有少量的灰分元素。一般竹材中纤维素含量约为40%~60%,半纤维素含量一般在14%~25%左右,木质素含量约为16%~34%。毛竹的化学组成中戊糖含量高于针叶材,与阔叶材相近;木质素含量远高于阔叶材,而与针叶材接近;纤维素含量与木材差不多。因此,毛竹材的化学成分是介于针、阔叶材之间,是一种很好的生产纤维板原料。

[0003]

而且目前的竹纤维板存在力学性能不佳的问题。为了保证竹纤维板有较强的力学性能,还需对竹纤维板进行研究和改善,以提高竹纤维板的质量,为竹纤维板的拓展提供一定参考和技术支撑。

技术实现要素:

[0004]

为解决上述技术问题,本发明提供了一种阻燃改性竹纤维护墙板制造方法。

[0005]

本发明通过以下技术方案得以实现。

[0006]

本发明提供一种阻燃改性竹纤维护墙板制造方法,包括以下步骤:

[0007]

步骤一:将毛竹截锯,剖片,粉碎,过筛,干燥,得粗制竹纤维;

[0008]

步骤二:将粗制竹纤维与正硅酸乙酯按质量比1:10~1:20混合超声,过滤,得预处理粗制竹纤维:

[0009]

步骤三:将预处理粗制竹纤维汽爆,得竹纤维碎渣;

[0010]

步骤四:将竹纤维碎渣与无水乙醇按质量比1:5~1:10混合球磨,滴加缓冲溶液调节ph至4.3~4.5,随后加入混合酶液恒温搅拌反应,过滤,干燥,得预处理竹纤维碎渣;

[0011]

步骤五:按重量份数计,将10~20份预处理竹纤维碎渣,20~30份双氧水,8~10份尿素混合超声,过滤,干燥,得改性竹纤维;

[0012]

步骤六:制备混合阻燃剂:将乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂

肪醇聚氧乙烯醚硫酸、憎水粉和水按照以下质量份数在80℃~120℃条件下均匀混合搅拌后,再冷却至常温,制得混合阻燃剂;

[0013]

乳胶粉:10~15份;

[0014]

氢氧化镁:10~25份;

[0015]

聚乙烯醇:25~30份;

[0016]

草酸:12~15份;

[0017]

磷酸:20~25份;

[0018]

晶石粉:10~15份;

[0019]

脂肪醇聚氧乙烯醚硫酸:5~10份;

[0020]

憎水粉:5~10份;

[0021]

水:30~50份;

[0022]

步骤七:制备混合模料:将步骤五中所述改性竹纤维与酚醛树脂、海泡石、碳酸氢钙、固化剂和步骤六中所述混合阻燃剂按照以下质量份数配置在常温下均匀拌和后,制得混合模料;

[0023]

改性竹纤维:20~30份;

[0024]

酚醛树脂:50~60份;

[0025]

海泡石:8~10份;

[0026]

碳酸氢钙:5~8份;

[0027]

固化剂:3~5份;

[0028]

混合阻燃剂:3~5份;

[0029]

步骤八:压制成型:提供压力机和板材模具,板材模具内设有矩形模腔,将板材模具安装于压力机上,将步骤七所述混合模料倒入矩形模腔以内,按照5:1~3:1的压缩比通过压力机将混合模料压制成形,待脱模后,对出料进行烘烤,获得阻燃改性竹纤维护墙板。

[0030]

步骤一中所述毛竹截锯长度为28~35mm。

[0031]

步骤四所述缓冲溶液是由柠檬酸与柠檬酸钠按质量比1:1~1:3混合配制而成。

[0032]

步骤四所述混合酶是由以下重量份数的原料组成:2~3份纤维素酶,2~3份果胶酶,1~2份甘油,20~30份去离子水。

[0033]

步骤七所述酚醛树脂为酚醛树脂2123,酚醛树脂2127或酚醛树脂2130中的任意一种。

[0034]

步骤七所述固化剂为为乙二胺,己二胺或二乙烯三胺中的任意一种。

[0035]

步骤六中所述制备混合阻燃剂的步骤中,所述乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水在80℃~120℃条件下均匀混合搅拌持续时间不少于60min。

[0036]

步骤八中所述待脱模后,对出料进行烘烤,烘烤持续时间不少于2h。

[0037]

步骤八中所述待脱模后,对出料进行烘烤,烘烤温度为60℃~80℃。

[0038]

步骤八中所述压制成型阻燃改性竹纤维护墙板的步骤中,所述压力机输出额定压力为1000t~1500t。

[0039]

本发明的有益效果在于:采用本发明的技术方案,在制备过程中,首先,将竹纤维经过正硅酸乙酯的浸泡,使得正硅酸乙酯渗透进竹纤维内部,接着竹纤维经过汽爆,在此过

程中,水蒸汽进入竹纤维并与气内部的正硅酸乙酯反应,生成的二氧化硅和乙醇,生成的二氧化硅和乙醇均可协助竹纤维细化,随后细化后的竹纤维经过混合酶液的浸泡,使得细化后的竹纤维表面的活性羟基得到暴露,再经过球磨,嵌入竹纤维内部的二氧化硅与外界球磨料形成内外双重的挤压力,从而使得竹纤维得到进一步的细化,最后经过双氧水和尿素混合液的处理,使得竹纤维表面的活性羟基被氧化,经过两步细化后的竹纤维,使竹纤维比表面积增大,酚醛树脂能够起到良好的表面铺展润湿作用,使竹纤维和混合阻燃剂能够均匀分散在体系中,同时,竹纤维表面的活性羟基被氧化,使得竹纤维与酚醛树脂间形成化学键合,增大了竹纤维与酚醛树脂间的结合强度,从而使得体系的力学性能得到提升;另外,在制备阻燃剂的过程中,通过掺入晶石粉增加了阻燃剂的阻燃性能,对原材料在高温条件进行了均匀的混合搅拌,使其中夹杂的空气充分逸出,制得的阻燃剂具有很强的活性,为使阻燃剂在成型的阻燃改性竹纤维护墙板内均匀分布奠定了基础,使阻燃改性竹纤维护墙板内各个区域的阻燃性能达到了高度一致,此外,阻燃改性竹纤维护墙板在制备成型后,还通过浸泡阻燃漆的方式,增强了阻燃改性竹纤维护墙板表面的阻燃性能,彻底消除了火灾安全隐患,而在压制成型的过程中,通过添加海泡石和碳酸氢钙,碳酸氢钙在热压过程中受热分解,生成纳米碳酸钙和水,生成的纳米碳酸钙吸附在竹纤维表面,增加了竹纤维表面的粗糙度,使得纤维间形成机械咬合,从而增加了体系的力学性能,并形成纤维束交叉网路,提升了阻燃改性竹纤维护墙板的力学性能。

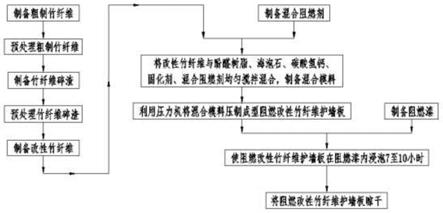

附图说明

[0040]

图1是本发明的工艺流程图。

具体实施方式

[0041]

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

[0042]

本发明提供一种阻燃改性竹纤维护墙板制造方法,如图1所示,

[0043]

实施例1:

[0044]

一种阻燃改性竹纤维护墙板制造方法,包括以下步骤:

[0045]

步骤一:将毛竹截锯,剖片,粉碎,过筛,干燥,得粗制竹纤维;进一步地,步骤一中所述毛竹截锯长度为28mm。

[0046]

步骤二:将粗制竹纤维与正硅酸乙酯按质量比1:10混合超声,过滤,得预处理粗制竹纤维:

[0047]

步骤三:将预处理粗制竹纤维汽爆,得竹纤维碎渣;

[0048]

步骤四:将竹纤维碎渣与无水乙醇按质量比1:5混合球磨,滴加缓冲溶液调节ph至4.3,随后加入混合酶液恒温搅拌反应,过滤,干燥,得预处理竹纤维碎渣;步骤四所述缓冲溶液是由柠檬酸与柠檬酸钠按质量比1:1混合配制而成。步骤四所述混合酶是由以下重量份数的原料组成:2份纤维素酶,2份果胶酶,1份甘油,20份去离子水。

[0049]

步骤五:按重量份数计,将10份预处理竹纤维碎渣,20份双氧水,8份尿素混合超声,过滤,干燥,得改性竹纤维;

[0050]

步骤六:制备混合阻燃剂:将乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水按照以下质量份数在80℃条件下均匀混合搅拌后,再冷

却至常温,制得混合阻燃剂;步骤三中所述制备混合阻燃剂的步骤中,所述乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水在80℃条件下均匀混合搅拌持续时间不少于60min。

[0051]

乳胶粉:10份;

[0052]

氢氧化镁:10份;

[0053]

聚乙烯醇:25份;

[0054]

草酸:12份;

[0055]

磷酸:20份;

[0056]

晶石粉:10份;

[0057]

脂肪醇聚氧乙烯醚硫酸:5份;

[0058]

憎水粉:5份;

[0059]

水:30份;

[0060]

步骤七:制备混合模料:将步骤五中所述改性竹纤维与酚醛树脂、海泡石、碳酸氢钙、固化剂和步骤六中所述混合阻燃剂按照以下质量份数配置在常温下均匀拌和后,制得混合模料;

[0061]

改性竹纤维:20份;

[0062]

酚醛树脂:50份;

[0063]

海泡石:8份;

[0064]

碳酸氢钙:5份;

[0065]

固化剂:3份;

[0066]

混合阻燃剂:3份;

[0067]

步骤七所述酚醛树脂为酚醛树脂2123,酚醛树脂2127或酚醛树脂2130中的任意一种。步骤七所述固化剂为为乙二胺,己二胺或二乙烯三胺中的任意一种。步骤七中所述制备获得混合模料到步骤七中将所述混合模料倒入矩形模腔以内,其操作间隔时间不大于30min。

[0068]

步骤八:压制成型:提供压力机和板材模具,板材模具内设有矩形模腔,将板材模具安装于压力机上,将步骤七所述混合模料倒入矩形模腔以内,按照5:1的压缩比通过压力机将混合模料压制成形,待脱模后,对出料进行烘烤,获得阻燃改性竹纤维护墙板。步骤八中所述待脱模后,对出料进行烘烤,烘烤持续时间不少于2h。步骤八中所述待脱模后,对出料进行烘烤,烘烤温度为60℃。步骤八中所述压制成型阻燃改性竹纤维护墙板的步骤中,所述压力机输出额定压力为1000t。步骤八中所述阻燃改性竹纤维护墙板的规格为:长

×

宽

×

高=(50cm~80cm)

×

(40cm~60cm)

×

(10cm~20cm)。

[0069]

另外,所述阻燃改性竹纤维护墙板制造方法还包括在完成步骤八之后进行以下步骤:

[0070]

步骤1:制备混合阻燃漆:将漆料、磷酸三乙酯、双酚a-双(二苯基磷酸酯)按照以下质量份数在常温下均匀混合搅拌后,制得混合阻燃漆;

[0071]

漆料:30份;

[0072]

磷酸三乙酯:15份;

[0073]

双酚a-双(二苯基磷酸酯):20份;

[0074]

步骤2:将获得的阻燃改性竹纤维护墙板放入步骤1所述混合阻燃漆中浸泡7h;

[0075]

步骤3:取出经过浸泡后的阻燃改性竹纤维护墙板,将其放置在通风阴凉处晾干。步骤3中所述阻燃改性竹纤维护墙板晾干时间不少于4h。

[0076]

实施例2:

[0077]

一种阻燃改性竹纤维护墙板制造方法,包括以下步骤:

[0078]

步骤一:将毛竹截锯,剖片,粉碎,过筛,干燥,得粗制竹纤维;进一步地,步骤一中所述毛竹截锯长度为30mm。

[0079]

步骤二:将粗制竹纤维与正硅酸乙酯按质量比1:15混合超声,过滤,得预处理粗制竹纤维:

[0080]

步骤三:将预处理粗制竹纤维汽爆,得竹纤维碎渣;

[0081]

步骤四:将竹纤维碎渣与无水乙醇按质量比1:5~1:10混合球磨,滴加缓冲溶液调节ph至4.4,随后加入混合酶液恒温搅拌反应,过滤,干燥,得预处理竹纤维碎渣;步骤四所述缓冲溶液是由柠檬酸与柠檬酸钠按质量比1:2混合配制而成。步骤四所述混合酶是由以下重量份数的原料组成:2.5份纤维素酶,2.5份果胶酶,1.5份甘油,25份去离子水。

[0082]

步骤五:按重量份数计,将10~20份预处理竹纤维碎渣,25份双氧水,9份尿素混合超声,过滤,干燥,得改性竹纤维;

[0083]

步骤六:制备混合阻燃剂:将乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水按照以下质量份数在100℃条件下均匀混合搅拌后,再冷却至常温,制得混合阻燃剂;步骤三中所述制备混合阻燃剂的步骤中,所述乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水在100℃条件下均匀混合搅拌持续时间不少于60min。

[0084]

乳胶粉:12份;

[0085]

氢氧化镁:18份;

[0086]

聚乙烯醇:28份;

[0087]

草酸:13份;

[0088]

磷酸:22份;

[0089]

晶石粉:12份;

[0090]

脂肪醇聚氧乙烯醚硫酸:8份;

[0091]

憎水粉:8份;

[0092]

水:40份;

[0093]

步骤七:制备混合模料:将步骤五中所述改性竹纤维与酚醛树脂、海泡石、碳酸氢钙、固化剂和步骤六中所述混合阻燃剂按照以下质量份数配置在常温下均匀拌和后,制得混合模料;

[0094]

改性竹纤维:25份;

[0095]

酚醛树脂:55份;

[0096]

海泡石:6份;

[0097]

碳酸氢钙:6份;

[0098]

固化剂:4份;

[0099]

混合阻燃剂:4份;

[0100]

步骤七所述酚醛树脂为酚醛树脂2123,酚醛树脂2127或酚醛树脂2130中的任意一种。步骤七所述固化剂为为乙二胺,己二胺或二乙烯三胺中的任意一种。步骤七中所述制备获得混合模料到步骤七中将所述混合模料倒入矩形模腔以内,其操作间隔时间不大于30min。

[0101]

步骤八:压制成型:提供压力机和板材模具,板材模具内设有矩形模腔,将板材模具安装于压力机上,将步骤七所述混合模料倒入矩形模腔以内,按照4:1的压缩比通过压力机将混合模料压制成形,待脱模后,对出料进行烘烤,获得阻燃改性竹纤维护墙板。步骤八中所述待脱模后,对出料进行烘烤,烘烤持续时间不少于2h。步骤八中所述待脱模后,对出料进行烘烤,烘烤温度为70℃。步骤八中所述压制成型阻燃改性竹纤维护墙板的步骤中,所述压力机输出额定压力为1250t。步骤八中所述阻燃改性竹纤维护墙板的规格为:长

×

宽

×

高=(50cm~80cm)

×

(40cm~60cm)

×

(10cm~20cm)。

[0102]

另外,所述阻燃改性竹纤维护墙板制造方法还包括在完成步骤八之后进行以下步骤:

[0103]

步骤1:制备混合阻燃漆:将漆料、磷酸三乙酯、双酚a-双(二苯基磷酸酯)按照以下质量份数在常温下均匀混合搅拌后,制得混合阻燃漆;

[0104]

漆料:45份;

[0105]

磷酸三乙酯:20份;

[0106]

双酚a-双(二苯基磷酸酯):30份;

[0107]

步骤2:将获得的阻燃改性竹纤维护墙板放入步骤1所述混合阻燃漆中浸泡8.5h;

[0108]

步骤3:取出经过浸泡后的阻燃改性竹纤维护墙板,将其放置在通风阴凉处晾干。步骤3中所述阻燃改性竹纤维护墙板晾干时间不少于4h。

[0109]

实施例3:

[0110]

一种阻燃改性竹纤维护墙板制造方法,包括以下步骤:

[0111]

步骤一:将毛竹截锯,剖片,粉碎,过筛,干燥,得粗制竹纤维;进一步地,步骤一中所述毛竹截锯长度为35mm。

[0112]

步骤二:将粗制竹纤维与正硅酸乙酯按质量比1:20混合超声,过滤,得预处理粗制竹纤维:

[0113]

步骤三:将预处理粗制竹纤维汽爆,得竹纤维碎渣;

[0114]

步骤四:将竹纤维碎渣与无水乙醇按质量比1:10混合球磨,滴加缓冲溶液调节ph至4.5,随后加入混合酶液恒温搅拌反应,过滤,干燥,得预处理竹纤维碎渣;步骤四所述缓冲溶液是由柠檬酸与柠檬酸钠按质量比1:3混合配制而成。步骤四所述混合酶是由以下重量份数的原料组成:3份纤维素酶,3份果胶酶,2份甘油,30份去离子水。

[0115]

步骤五:按重量份数计,将20份预处理竹纤维碎渣,30份双氧水,10份尿素混合超声,过滤,干燥,得改性竹纤维;

[0116]

步骤六:制备混合阻燃剂:将乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水按照以下质量份数在120℃条件下均匀混合搅拌后,再冷却至常温,制得混合阻燃剂;步骤三中所述制备混合阻燃剂的步骤中,所述乳胶粉、氢氧化镁、聚乙烯醇、草酸、磷酸、晶石粉、脂肪醇聚氧乙烯醚硫酸、憎水粉和水在120℃条件下均匀混合搅拌持续时间不少于60min。

[0117]

乳胶粉:15份;

[0118]

氢氧化镁:25份;

[0119]

聚乙烯醇:30份;

[0120]

草酸:15份;

[0121]

磷酸:25份;

[0122]

晶石粉:15份;

[0123]

脂肪醇聚氧乙烯醚硫酸:10份;

[0124]

憎水粉:10份;

[0125]

水:50份;

[0126]

步骤七:制备混合模料:将步骤五中所述改性竹纤维与酚醛树脂、海泡石、碳酸氢钙、固化剂和步骤六中所述混合阻燃剂按照以下质量份数配置在常温下均匀拌和后,制得混合模料;

[0127]

改性竹纤维:30份;

[0128]

酚醛树脂:60份;

[0129]

海泡石:10份;

[0130]

碳酸氢钙:8份;

[0131]

固化剂:5份;

[0132]

混合阻燃剂:5份;

[0133]

步骤七所述酚醛树脂为酚醛树脂2123,酚醛树脂2127或酚醛树脂2130中的任意一种。步骤七所述固化剂为为乙二胺,己二胺或二乙烯三胺中的任意一种。步骤七中所述制备获得混合模料到步骤七中将所述混合模料倒入矩形模腔以内,其操作间隔时间不大于30min。

[0134]

步骤八:压制成型:提供压力机和板材模具,板材模具内设有矩形模腔,将板材模具安装于压力机上,将步骤七所述混合模料倒入矩形模腔以内,按照3:1的压缩比通过压力机将混合模料压制成形,待脱模后,对出料进行烘烤,获得阻燃改性竹纤维护墙板。步骤八中所述待脱模后,对出料进行烘烤,烘烤持续时间不少于2h。步骤八中所述待脱模后,对出料进行烘烤,烘烤温度为60℃~80℃。步骤八中所述压制成型阻燃改性竹纤维护墙板的步骤中,所述压力机输出额定压力为1500t。步骤八中所述阻燃改性竹纤维护墙板的规格为:长

×

宽

×

高=(50cm~80cm)

×

(40cm~60cm)

×

(10cm~20cm)。

[0135]

另外,所述阻燃改性竹纤维护墙板制造方法还包括在完成步骤八之后进行以下步骤:

[0136]

步骤1:制备混合阻燃漆:将漆料、磷酸三乙酯、双酚a-双(二苯基磷酸酯)按照以下质量份数在常温下均匀混合搅拌后,制得混合阻燃漆;

[0137]

漆料:60份;

[0138]

磷酸三乙酯:25份;

[0139]

双酚a-双(二苯基磷酸酯):40份;

[0140]

步骤2:将获得的阻燃改性竹纤维护墙板放入步骤1所述混合阻燃漆中浸泡10h;

[0141]

步骤3:取出经过浸泡后的阻燃改性竹纤维护墙板,将其放置在通风阴凉处晾干。步骤3中所述阻燃改性竹纤维护墙板晾干时间不少于4h。

[0142]

采用本发明的技术方案,在制备过程中,首先,将竹纤维经过正硅酸乙酯的浸泡,使得正硅酸乙酯渗透进竹纤维内部,接着竹纤维经过汽爆,在此过程中,水蒸汽进入竹纤维并与气内部的正硅酸乙酯反应,生成的二氧化硅和乙醇,生成的二氧化硅和乙醇均可协助竹纤维细化,随后细化后的竹纤维经过混合酶液的浸泡,使得细化后的竹纤维表面的活性羟基得到暴露,再经过球磨,嵌入竹纤维内部的二氧化硅与外界球磨料形成内外双重的挤压力,从而使得竹纤维得到进一步的细化,最后经过双氧水和尿素混合液的处理,使得竹纤维表面的活性羟基被氧化,经过两步细化后的竹纤维,使竹纤维比表面积增大,酚醛树脂能够起到良好的表面铺展润湿作用,使竹纤维和混合阻燃剂能够均匀分散在体系中,同时,竹纤维表面的活性羟基被氧化,使得竹纤维与酚醛树脂间形成化学键合,增大了竹纤维与酚醛树脂间的结合强度,从而使得体系的力学性能得到提升;另外,在制备阻燃剂的过程中,通过掺入晶石粉增加了阻燃剂的阻燃性能,对原材料在高温条件进行了均匀的混合搅拌,使其中夹杂的空气充分逸出,制得的阻燃剂具有很强的活性,为使阻燃剂在成型的阻燃改性竹纤维护墙板内均匀分布奠定了基础,使阻燃改性竹纤维护墙板内各个区域的阻燃性能达到了高度一致,此外,阻燃改性竹纤维护墙板在制备成型后,还通过浸泡阻燃漆的方式,增强了阻燃改性竹纤维护墙板表面的阻燃性能,彻底消除了火灾安全隐患,而在压制成型的过程中,通过添加海泡石和碳酸氢钙,碳酸氢钙在热压过程中受热分解,生成纳米碳酸钙和水,生成的纳米碳酸钙吸附在竹纤维表面,增加了竹纤维表面的粗糙度,使得纤维间形成机械咬合,从而增加了体系的力学性能,并形成纤维束交叉网路,提升了阻燃改性竹纤维护墙板的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1