1.本发明涉及新型驱油剂开发领域,具体地说,是涉及一种纳米颗粒修饰的聚合物及其制备方法和应用。该方法得到的聚合物驱油剂可以起到注入水增粘与降低界面张力从而乳化降粘原油的特性,从而具备在驱替过程中能够调整水油流度比和乳化原油的特性,具有应用价值。

背景技术:2.当前油藏原油主要使用三次采油化学驱的开发手段,它涉及一系列化学剂,包括碱、表面活性剂、泡沫、聚合物的注入,来提高宏观效率(体积波及效率)和微观效率(孔喉尺度的洗油效率),被广泛应用在国内各大油田中。然而,对于苛刻条件油藏,尤其是高温高盐油藏,化学驱的应用仍然是十分有限的。在一些油藏中,泡沫变得不稳定,气泡会聚并,碱和表活剂在岩石上吸附严重,聚合物发生分解,因此提高采收率的效果十分有限。

3.近来,纳米技术逐渐成为油气工业中一种新技术选择,出现了一种名为纳米流体驱,即将纳米颗粒以分散体的形式注入地层的化学驱技术。纳米颗粒提高采收率的机理已经在研究中被揭示,包括润湿反转、降低界面张力、pickering乳液形成和稳定化、楔型结构分离压和原油降粘等,然而,尽管有着很高的效率,但直接使用纳米颗粒在目前的油藏条件下还存在着体系稳定性不足,在盐水中容易凝结聚集的缺陷。本发明希望将纳米颗粒和驱油聚合物相结合来提升采油中两种材料的稳定性和性能,形成纳米颗粒修饰的新型聚合物驱油剂体系,起到增稠、剥离和驱替的多重功能,提高其作为驱油剂的性能。

技术实现要素:4.为了克服现有技术中存在的常规丙烯酰胺聚合物驱油体系只起到有限的注入相增粘效果以及无法降低界面张力从而实现原油乳化作用的问题,本发明提供一种纳米颗粒修饰的聚合物驱油剂,以及该驱油剂的制备方法和应用。

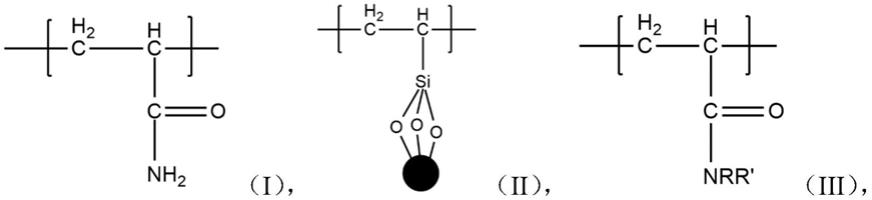

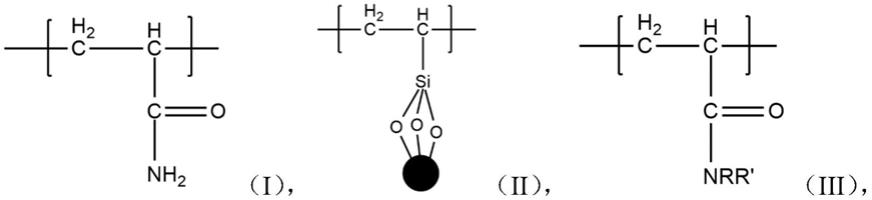

5.本发明目的之一为提供一种纳米颗粒修饰的聚合物,包括式(i)所示丙烯酰胺结构单元、式(ii)所示乙烯基修饰的纳米颗粒结构单元和式(iii)所示n-烷基丙烯酰胺结构单元:

[0006][0007]

其中,r、r’各自独立为h、正构或异构的c1~c6的烷基中的一种,且r、r’不同时为h;

●

代表纳米二氧化硅。

[0008]

本发明提供的聚合物为了使得所述聚合物具有更好的性能,同时考虑原料易得与经济型,优选地,r为h,r’为c3-c6的正构/异构烷基。

[0009]

所述纳米颗粒修饰的聚合物为主要成分包括表面乙烯基修饰的二氧化硅纳米颗粒和丙烯酰胺、n-烷基丙烯酰胺共同聚合形成的丙烯酰胺多元共聚物。

[0010]

所述多元共聚物的粘均分子量可以为1000万~2000万,优选为1000万~1500万。

[0011]

此外,所述多元共聚物可以为无规共聚物或嵌段共聚物,优选为无规共聚物。

[0012]

所述聚合物包括丙烯酰胺结构单元、乙烯基修饰的纳米颗粒结构单元和n-烷基丙烯酰胺结构单元。以所述聚合物的总重量为基准,所述n-烷基丙烯酰胺结构单元的含量为2.5~20重量%,优选为2.5~10重量%;所述乙烯基修饰的纳米颗粒结构单元的含量为1~10重量%,优选为1~5重量%;丙烯酰胺结构单元的含量为70~96.5重量%,优选为85~96.5重量%。

[0013]

本发明目的之二为提供所述纳米颗粒修饰的聚合物的制备方法,将包括丙烯酰胺、n-烷基丙烯酰胺和乙烯基修饰的纳米二氧化硅在内的反应单体进行自由基聚合得到所述聚合物。

[0014]

根据本发明一种优选的实施方式,所述方法包括以下步骤:在自由基水溶液聚合反应条件下、在引发剂的存在下,使反应单体混合物在水中进行聚合反应,所述单体混合物含有丙烯酰胺(式3)、具有式(1)所示结构的n-烷基丙烯酰胺和具有式(2)所示结构的乙烯基修饰的纳米二氧化硅的单体,

[0015][0016]

其中,r、r’各自独立为h、正构或异构的c1~c6的烷基中的一种,且r、r’不同时为h,

●

代表纳米二氧化硅。

[0017]

根据本发明技术方案,所述乙烯基修饰的纳米二氧化硅通过采用修饰剂对纳米二氧化硅颗粒进行表面改性而得,所述修饰剂优选为乙烯基三乙氧基硅烷。

[0018]

根据本发明一个优选的实施方式,所述乙烯基修饰的纳米二氧化硅的制备方法可包括以下步骤:

[0019]

将纳米二氧化硅颗粒分散在环己烷溶液中,超声清洗机超声1小时,使其稳定分散在有机溶剂中。然后加入修饰剂乙烯基三乙氧基硅烷,搅拌一段时间。之后用离心机以2500转/分的速度离心30分钟,所得的沉淀物用乙醇洗涤3次后取出,烘箱70℃干燥24小时后就得到乙烯基三乙氧基硅烷修饰的纳米二氧化硅颗粒。

[0020]

本发明对所述纳米颗粒修饰过程所用的原料用量没有特别地限定,例如,相对于1mol的所述二氧化硅纳米颗粒,所述的修饰剂乙烯基三乙氧基硅烷的用量为0.5~1.0mol、优选为0.5~0.8mol。所述反应中,ph值一般为7~9的弱碱性。反应体系的ph值调节至上述范围的方法为本领域技术人员公知,例如,通常可以往反应体系中加入氨水等。

[0021]

在以上步骤中,所述修饰反应条件通常的搅拌温度为室温到50度,反应时间为1~12小时。

[0022]

根据本发明技术方案,在自由基水溶液聚合反应条件下、在引发剂的存在下,使反

应单体混合物在水中进行聚合反应,所述反应单体混合物含有式(1)、2)、(3)所示的单体。

[0023]

根据本发明技术方案,所述溶液聚合反应开始时,所述单体混合物中各组分之间的重量比例可以在一定范围内变动,优选情况下,以所述反应单体混合物的总重量为基准,丙烯酰胺为70~96.5重量%,优选为85~96.5重量%;n-烷基丙烯酰胺为2.5~20重量%,优选为2.5~10重量%;乙烯基修饰的纳米二氧化硅为1~10重量%,优选为1~5重量%。

[0024]

根据本发明技术方案,所述引发剂可以为本领域常用的各种引发剂,例如,可以选自偶氮系引发剂和/或氧化还原系引发剂,优选为氧化还原系引发剂。

[0025]

其中,所述氧化还原系引发剂同时含有氧化剂和还原剂。具体地,所述氧化还原系引发剂选自硫酸盐-亚硫酸盐、过硫酸盐-硫脲、过硫酸盐-有机盐、过硫酸盐-亚硫酸盐、过硫酸铵-脂肪胺中的一种或多种。

[0026]

其中,所述硫酸盐-亚硫酸盐可以选自硫酸钠-亚硫酸钠、硫酸钾-亚硫酸钾、硫酸铵-亚硫酸铵中的一种或多种;所述过硫酸盐-硫脲可以选自过硫酸钠-硫脲、过硫酸钾-硫脲、过硫酸铵-硫脲中的一种或多种;所述过硫酸盐-有机盐可以选自过硫酸钠-醋酸钾、过硫酸钾-醋酸钾、过硫酸铵-醋酸铵中的一种或多种;所述过硫酸盐-亚硫酸盐可以为过硫酸铵-亚硫酸氢钠;所述过硫酸铵-脂肪胺可以选自过硫酸铵-n,n-四甲基乙二胺和过硫酸铵-二乙胺中的一种或多种。

[0027]

所述偶氮系引发剂优选自v44、v50等中的一种或多种。

[0028]

此外,所述引发剂的用量可以为本领域的常规选择,对此本领域技术人员均能知悉,在此不作赘述。

[0029]

根据本发明技术方案,所述聚合反应的条件可以为本领域的常规选择。例如,所述聚合反应的条件可以包括:温度为-10℃~80℃,优选为5℃~60℃;时间为2~30小时,优选为8~20小时;ph值为5~10,优选为6~10。

[0030]

根据本发明的一种优选实施方式,所述聚合反应在络合剂和尿素的存在下进行,且所述聚合反应的方式和条件如下:将所述单体混合物溶于水中,并将得到的单体混合物的水溶液的ph值调节至6~10,之后加入络合剂和尿素,然后在5~15℃的条件下往反应体系中通氮气10~30分钟后加入引发剂,接着再通入氮气5~30分钟至反应液开始变粘稠,然后停止通入氮气并绝热聚合4~10小时。本发明的发明人发现,采用上述聚合反应方式和聚合反应条件得到的聚合物具有更为优异的性能。

[0031]

所述络合剂和尿素用于络合金属离子、提高聚合单体的转化率并起增溶作用。所述络合剂可以选自edta-2na、氨三乙酸钠(nta)、二乙烯三胺五羧酸盐(dtpa)中的至少一种,优选为edta-2na。所述络合剂的加入量为反应单体混合物的总重量的0.01~0.1重量%;所述尿素的加入量为反应单体混合物的总重量的0.01~0.1重量%。

[0032]

此外,所述络合剂和尿素通常以其水溶液的形式使用,其中,络合剂水溶液优选为浓度为1重量%的edta-2na水溶液,尿素水溶液优选为浓度为1重量%的尿素水溶液。

[0033]

此外,为了克服氧阻聚,得到具有较大分子量的聚合物,优选情况下,所述聚合反应在惰性气氛中进行。其中,维持惰性气氛所采用的惰性气体可以为现有的各种不与原料和产物发生反应的气体或气体混合物,例如可以为氮气或元素周期表中第零族元素气体中的至少一种,从经济性角度出发,惰性气体优选为氮气。

[0034]

根据本发明一个优选的实施方式,所纳米颗粒修饰的聚合物的制备方法包括以下

步骤:

[0035]

(1)纳米二氧化硅的表面修饰:将纳米二氧化硅与修饰剂乙烯基三乙氧基硅烷进行反应得到乙烯基修饰的纳米二氧化硅;

[0036]

(2)丙烯酰胺、乙烯基修饰的纳米二氧化硅和n-烷基丙烯酰胺的共聚。

[0037]

本发明目的之三为提供所述纳米颗粒修饰的聚合物或者所述制备方法得到的纳米颗粒修饰的聚合物在驱油中的应用。

[0038]

所述聚合物具有一定的水相增粘能力、降低界面张力从而乳化原油的特性,解决了其他一般驱油聚合物粘度不足、难以有效建立地下渗流阻力,并且与原油分子相互作用力弱的问题,适用于陆上油田稠油油藏的三次采油。

[0039]

本发明是通过在纳米颗粒表面进行乙烯基官能化改性,引入可聚合单元,从而通过后面的水溶液共聚在聚合物侧链引入少量的纳米颗粒,得到纳米颗粒修饰的聚合物。同时,该聚合物中还存在侧基疏水基团,一方面主链有较大的空间位阻,具有良好的耐温性;另一方面纳米颗粒的引入使得聚合物具有了一定的表面活性,可以降低界面张力,且和原油之间产生相互作用。该聚合物具有传统丙烯酰胺聚合物良好的水溶性和水相增粘效果,还显示出纳米颗粒降低界面张力、乳化原油、提高流变性能的特点。且纳米颗粒通过化学键合与聚合物相连接,在高矿化度体系中也有很好的稳定性,具有很好的应用意义。

[0040]

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

[0041]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0042]

实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

[0043]

以下将通过实施例对本发明进行详细描述。

[0044]

以下实施例中,产品的性能测试采用以下方法进行:

[0045]

1)根据gb12005.10-92中规定的方法、使用乌氏粘度计采用一点法、根据公式m=([η]/k)

1/α

来计算聚合物的粘均分子量(m为粘均分子量),其中k=4.75

×

10-3

,α=0.80,[η]为特性粘数;

[0046]

2)聚合物的表观粘度是在温度70℃、矿化度约10630mg/l、钙镁离子含量约300mg/l的胜利孤岛现场水,用brookfield粘度计测定;

[0047]

3)驱替效果通过简单的填砂管试验进行估算,具体方法为:将现场盐水注入到填装的berea砂岩中,之后用泵加入0.4pv的胜利孤岛稠油。然后注入3pv的纳米流体来驱替、冲刷和回收原油,并计算驱替效果。

[0048]

修饰纳米颗粒的制备:

[0049]

将4g纳米二氧化硅颗粒分散在80ml环己烷中超声稳定分散1小时。然后加入2.15ml乙烯基三乙氧基硅烷,室温搅拌12小时。之后2500rpm离心30分钟,沉淀物用乙醇洗涤3次,烘箱70℃干燥24小时得到2.77g乙烯基三乙氧基硅烷修饰的纳米二氧化硅颗粒。

[0050]

实施例用于说明本发明提供的纳米颗粒修饰的聚合物驱油剂及其制备方法,描述

中的纳米颗粒即指二氧化硅纳米颗粒与乙烯基三乙氧基硅烷制备的修饰二氧化硅纳米颗粒。

[0051]

实施例1

[0052]

该实施例用于说明本发明提供的纳米颗粒修饰的聚合物及其制备方法。

[0053]

将47g的丙烯酰胺、2.5g n-叔丁基丙烯酰胺和0.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的聚合物。

[0054]

实施例2

[0055]

将47g的丙烯酰胺、2.5g n-正己基丙烯酰胺和0.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的聚合物。

[0056]

实施例3

[0057]

将47g的丙烯酰胺、2.5g n,n-二乙基丙烯酰胺和0.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的聚合物。

[0058]

实施例4

[0059]

将48g的丙烯酰胺、1.25g n-叔丁基丙烯酰胺和0.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的聚合物。

[0060]

实施例5

[0061]

将42.5g的丙烯酰胺、5g n-叔丁基丙烯酰胺和2.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的聚合物。

[0062]

实施例6

[0063]

将35g的丙烯酰胺、10g n-叔丁基丙烯酰胺和5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的聚合物。

[0064]

对比例1

[0065]

该对比例用于说明不引入纳米颗粒修饰的聚合物效果。

[0066]

将42g的丙烯酰胺、3g n-叔丁基丙烯酰胺溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到聚合物。

[0067]

对比例2

[0068]

该对比例用于说明引入纳米颗粒修饰但不引入有一定疏水作用的单体得到聚合物效果。

[0069]

将49.5g的丙烯酰胺和0.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的普通聚合物。

[0070]

对比例3

[0071]

该对比例用于说明引入纳米颗粒修饰和没有疏水作用的单体得到聚合物效果。

[0072]

将47g的丙烯酰胺、2.5g丙烯酸和0.5g纳米颗粒溶解于300g的去离子水中,并采用氢氧化钠调节ph值为7;然后加入0.8g的edta-2na水溶液(1重量%)和0.8g尿素水溶液(1重量%),并混合均匀;然后将混合液冷却到5℃后装入容器内通入氮气30min,之后加入0.8g的过硫酸铵水溶液(1重量%)和1.6g的亚硫酸氢钠水溶液(1重量%),接着再通入氮气10分钟至反应液开始变粘稠。然后停止鼓氮并绝热聚合8h。聚合反应结束后剪胶、造粒、水解、烘干、打粉,得到纳米颗粒修饰的普通聚合物。

[0073]

测试结果详见下表1:

[0074]

表1

[0075][0076]

由以上实施例的结果可以看出,纳米颗粒修饰的聚合物具有水相增粘,降低界面张力和驱油效果。纳米二氧化硅表面经过乙烯基疏水改性后能够接入到聚合物分子侧链,因此能够表现出明显降低界面张力(实施例1和对比例1);具有疏水性能的丙烯酰胺共聚物相比普通聚丙烯酰胺经纳米颗粒修饰后表现出更好的效果(实施例1与对比例2)。将纳米颗粒修饰在聚合物上,不但保证了纳米颗粒的稳定性,显著提高了聚合物体系的粘度,也产生了降低界面张力效果并提高驱替效率。

[0077]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0078]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0079]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。