一种耐黄变L-薄荷醇的制备方法与流程

一种耐黄变l-薄荷醇的制备方法

技术领域

[0001]

本发明涉及一种l-薄荷醇的制备方法,具体涉及通过氢化l-异胡薄荷醇制备耐黄变l-薄荷醇的方法。

背景技术:

[0002]

薄荷醇具有特征的薄荷香味和清凉口感,广泛应用于糖果、牙膏和化妆品中,作为赋香剂。此外,在医药领域薄荷醇可作为刺激药,有清凉止痒的作用,内服还可作为祛风药,用于头痛、鼻、咽炎症。

[0003]

目前薄荷醇的来源除了从天然产物中提取之外,主要通过工业化合成,以异胡薄荷醇为原料能够以稳定的产量和质量生产l-薄荷醇。

[0004]

cn101821221a公开了一种包含镍、铜、锆和钼化合物组成的催化剂,在该催化剂的存在下可实现对异胡薄荷醇原料的连续催化氢化,从而高效的制备薄荷醇。

[0005]

cn108083980a公开了一种在过渡金属催化剂的存在下对异胡薄荷醇中的l-异胡薄荷醇进行选择性氢化制备光学纯的l-薄荷醇的方法,产物光学纯度可达99ee%。

[0006]

除了以异胡薄荷醇为原料外,还可以使用其他产品作为合成薄荷醇的原料。

[0007]

cn103469779a公开了一种以3-甲基-6-异丙基苯酚为原料,在复合贵金属催化剂的存在下催化加氢得到混合薄荷醇,随后通过酯化和水解过程制得l-薄荷醇的方法。

[0008]

cn102796798a公开了一种以百里香酚为原料制备薄荷醇的方法,该方法通过催化氢化、精馏纯化、酯化、水解等一系列步骤,最终得到纯度较高的l-薄荷醇。

[0009]

此外,制得的薄荷醇通常还需要通过精制过程对其进行进一步提纯。

[0010]

cn101265162a公开了一种薄荷醇精制的方法,通过优化溶剂和结晶条件实现在不降低结晶化温度的情况下,得到高光学纯度的薄荷醇。

[0011]

cn101801900a公开了一种在隔壁塔中以纯或富集的形式蒸馏制备外消旋或旋光的薄荷醇的方法。

[0012]

l-薄荷醇在香水等产品中的应用对l-薄荷醇色号有着越来越高的要求,本发明的发明人在实验中发现l-薄荷醇长时间放置会发生黄变,颜色发黄,严重会影响下游应用,特别是高端香水中的应用。但针对l-薄荷醇如何耐黄变的问题,现有技术鲜有报道。

[0013]

因此,急需一种高效、易于实现工业化的方法制备具有优良耐黄变性能的l-薄荷醇。

技术实现要素:

[0014]

本发明的发明人令人惊讶地发现通过控制用于氢化反应的原料l-异胡薄荷醇中的茴香胺值和/或过氧化值,能够显著提高l-薄荷醇的耐黄变性能,从而完成了本发明。

[0015]

为了实现以上发明目的,本发明采用的技术方案如下:

[0016]

一种耐黄变的l-薄荷醇的制备方法,其中原料在加氢催化剂存在下发生氢化反应生成所述耐黄变的l-薄荷醇,所述原料为式(ⅰ)的l-异胡薄荷醇,其特征在于,控制用于所

述氢化反应所述原料中的茴香胺值≤10和/或过氧化值≤5mmol/kg。

[0017][0018]

在一个具体的实施方式中,所述加氢催化剂为骨架镍催化剂,优选为graceraney 6800、grace raney 4200、grace raney 2800中的任一种。

[0019]

在一个优选的实施方式中,基于l-异胡薄荷醇的质量,所述骨架镍催化剂的用量为1wt%至3wt%。

[0020]

在一个具体的实施方式中,所述氢化反应在1-8mpa的绝对氢气压力下进行,优选为2-5mpa。

[0021]

在一个具体的实施方式中,所述氢化反应在30-80℃的温度下进行,优选为50-80℃。

[0022]

在一个具体的实施方式中,所述氢化反应的反应时间为4~24小时,优选为10~20小时。

[0023]

在一个具体的实施方式中,所述氢化反应在釜式反应器中进行;优选地,所述氢化反应以间歇反应的形式进行。

[0024]

在一个具体的实施方式中,所述氢化反应在溶剂的存在下进行,所述溶剂为烷烃、芳烃、醚类和脂类溶剂中的一种或多种,优选为正己烷、甲苯、四氢呋喃中的一种或多种。

[0025]

在一个具体的实施方式中,所述原料l-异胡薄荷醇在溶液中的起始浓度为5wt%-50wt%,优选为20wt%-30wt%,基于溶剂与l-异胡薄荷醇的总质量。

[0026]

在一个具体的实施方式中,所述原料l-异胡薄荷醇的纯度>99%,制备得到纯度为至少99ee%的l-薄荷醇。

[0027]

本发明提供的技术方案具有如下有益效果:

[0028]

1)本发明研究发现通过控制制备l-薄荷醇的原料l-异胡薄荷醇中的茴香胺值和/或过氧化值,可以有效抑制产品l-薄荷醇黄变,从而得到耐黄变的l-薄荷醇产品。

[0029]

2)采用本发明的制备方法,通过控制制备l-薄荷醇的原料l-异胡薄荷醇中的茴香胺值≤10和/或过氧化值≤5mmol/kg,能有效抑制产品l-薄荷醇在长时间放置过程中共轭发色基团的生成,从而达到获得耐黄变l-薄荷醇产品的目的。

附图说明

[0030]

图1为本发明实施例5制备的l-薄荷醇精馏后气相色谱检测谱图。

具体实施方式

[0031]

下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0032]

一种耐黄变的l-薄荷醇的制备方法,其中原料在骨架镍催化剂存在下发生氢化反应生成所述耐黄变的l-薄荷醇,所述原料为式(ⅰ)的l-异胡薄荷醇,控制用于所述氢化反应的所述原料中的茴香胺值≤10和/或过氧化值≤5mmol/kg,即通过控制反应原料l-异胡薄荷醇中的茴香胺值≤10,或控制反应原料l-异胡薄荷醇中的过氧化值≤5mmol/kg,或者同时控制反应原料l-异胡薄荷醇中的茴香胺值≤10且过氧化值≤5mmol/kg,即可得到耐黄变的l-薄荷醇,优选同时控制反应原料l-异胡薄荷醇中的茴香胺值≤10且过氧化值≤5mmol/kg,这种优选条件下得到的l-薄荷醇耐黄变性能最好。

[0033][0034]

市售l-薄荷醇在长时间放置过程中之所以会变黄,发明人通过大量的研究,创造性地发现变黄的原因在于其中微量的不饱和杂质(例如醛、酮、醌等)易被空气中的氧气或者l-薄荷醇中具有氧化性的微量杂质氧化形成共轭发色基团,从而导致产生黄变。

[0035]

并在此基础上,本申请发明人进一步发现,通过控制制备l-薄荷醇的原料l-异胡薄荷醇中的茴香胺值≤10和/或过氧化值≤5mmol/kg,能有效抑制产品l-薄荷醇在长时间放置过程中共轭发色基团的生成,从而达到获得耐黄变l-薄荷醇产品的目的。

[0036]

其中,茴香胺值可以表征醛、酮、醌等微量杂质含量的多少,通常,在反应原料l-异胡薄荷醇的制备过程中,由于反应局部温度偏高、局部停留时间过长等因素会产生少量的不饱和羰基化合物杂质。反应原料l-异胡薄荷醇的茴香胺值例如可以按照gb/t 24304-2009测得,通常,茴香胺值越大,表明原料中醛、酮、醌等微量杂质含量越多,对于本产品体系耐黄变性能来说,通常该值越小越好,但因为有机化学反应不可避免地存在一些副反应等原因,该值几乎不会为0。

[0037]

通常,茴香胺值可以通过在反应后进行吸附或通过加强精馏等方法进行控制,例如增加精馏时精馏塔的理论塔板数、增加精馏时的回流比,多采出轻组分馏分和过渡馏分等。

[0038]

过氧化值可以表征具有氧化性微量杂质的含量的多少,通常,在反应原料l-异胡薄荷醇的制备过程中,少量空气的混入会产生一定量的过氧化物。反应原料l-异胡薄荷醇的过氧化值可以按照gb/t 5009.227-2016测得,通常,过氧化越大,表明原料中氧化性微量杂质含量越多,对于本产品体系耐黄变性能来说,通常该值越小越好,但因为有机化学反应不可避免地存在一些副反应,该值几乎不会为0。

[0039]

通常,过氧化值可以通过在反应底料中加入少量还原性化合物或通过加强精馏等方法进行控制,例如增加精馏时精馏塔的理论塔板数、增加精馏时的回流比,多采出重组分馏分和过渡馏分等。

[0040]

在该反应中,所述制备的原料l-异胡薄荷醇的纯度优选>99%,可以通过精馏等方式将制备的原料进行纯化,提高其纯度,其精馏纯化的工艺可以参考现有技术。

[0041]

本发明中,所述的氢化反应催化剂为骨架镍催化剂,优选为grace raney6800、grace raney 4200或grace raney 2800,但不限于此。其中,关于催化剂的用量,基于l-异胡薄荷醇的质量,所述骨架镍催化剂的用量为l-异胡薄荷醇质量的1wt%至3wt%。

[0042]

所述氢化反应一般在有溶剂的条件下进行,所述溶剂为烷烃、芳烃、醚类和脂类溶剂中的一种或多种,优选为正己烷、甲苯、四氢呋喃中的一种或多种。其中,溶剂与原料的用量比例,例如,所述原料l-异胡薄荷醇在溶液中的起始浓度为5wt%-50wt%(质量分数),优选为20wt%-30wt%,基于溶剂与l-异胡薄荷醇的总质量。

[0043]

所述氢化反应在氢气氛围中进行,用于氢化反应的氢气纯度为90-100%(v/v),其中的杂质包括氮气、一氧化碳、二氧化碳等气体,杂质的含量为0-10%(v/v)。通常,氢气为过量通入,可以一次性通入过量的氢气,也可以是间歇性通入反应器中,例如在反应前通入氢气至反应釜内绝对压力达4mpa进行焖釜反应。

[0044]

本发明的原料和催化剂的添加步骤具体为:将原料l-异胡薄荷醇和溶剂加入釜式反应器中,随后通入氢气,在氢气的氛围中添加骨架镍催化剂进行氢化反应。其中,所述氢化反应的绝对压力为1~8mpa,优选2~5mpa;反应温度为30~80℃,优选50~80℃;反应时间为4~24小时,优选为10~20小时。

[0045]

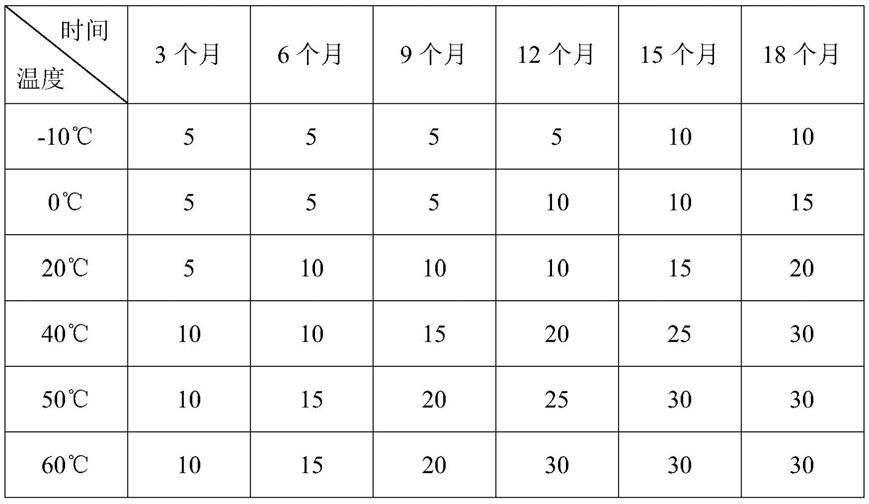

采用本发明的方法,成功地以高产率和对映体过量地提供了光学纯度的l-薄荷醇,氢化产物的光学纯度最高可达到99ee%,同时具备优异的耐黄变性能。本发明所述的优异的耐黄变性能是指采用本发明方法制备的l-薄荷醇分别在-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后保存3个月、6个月、9个月、12个月、15个月、18个月的时间节点后的色号仍然能够保持低色号(即色号分析数值在30以内)。

[0046]

下面通过更具体的实施例进一步解释说明本发明,但不构成任何限制。

[0047]

原料来源:

[0048]

l-异胡薄荷醇(纯度99%),百灵威;

[0049]

十氢萘(纯度99%),阿拉丁试剂(上海)有限公司;

[0050]

骨架镍催化剂raney 6800,raney 4200,raney 2800,格雷斯化学品公司。

[0051]

分析仪器

[0052]

气相色谱仪:agilent7890,色谱柱db-5进样口温度:300℃;分流比50:1;载气流量:50ml/min;升温程序:85℃下保持30min,以5℃/min的速率升至180℃,保持40min,检测器温度:280℃。

[0053]

分析方法

[0054]

原料l-异胡薄荷醇通过gb/t 5009.227-2016所述方法来测定其过氧化值。

[0055]

原料l-异胡薄荷醇通过gb/t 24304-2009所述方法来测定其茴香胺值。

[0056]

l-薄荷醇的色号检测采用gb/t 9282.1-2008所述方法检测。

[0057]

实施例1(原料的预处理)

[0058]

用于精馏纯化原料l-异胡薄荷醇的精馏塔由长1米、内径50毫米的真空夹套精馏柱构成,内部设置有直径1.5毫米三角螺旋散堆填料,使用十氢萘顺反异构体混合物(顺反异构体的摩尔比是1:1)在1000pa的顶部压力下进行的分离效能测量中,测出整塔的分离效能为41块理论塔板。该塔装备有油加热的薄膜蒸发器(蒸发面积为0.07m2)和用冷却水冷却

的冷凝器。

[0059]

在1000pa的顶部压力下,对500g纯度为99%的l-异胡薄荷醇进行间歇精馏,塔底薄膜蒸发器的加热温度为100℃,顶部冷凝器温度为20℃。全回流1小时建立塔平衡后调节回流比为100:1进行塔顶采出,塔顶采出40g前馏分后切换至l-异胡薄荷醇产品收集罐,持续采出400g后停止精馏。经检测制备的原料l-异胡薄荷醇的化学纯度为99.6%,茴香胺值为5.8,过氧化值为8.5mmol/kg。

[0060]

实施例2(原料的预处理)

[0061]

使用实施例1中所述的精馏塔,在1000pa的顶部压力下,对500g纯度为99%的l-异胡薄荷醇进行间歇精馏,塔底薄膜蒸发器的加热温度为120℃,顶部冷凝器温度为30℃。全回流1小时建立塔平衡后调节回流比为20:1进行塔顶采出,塔顶采出70g前馏分后切换至l-异胡薄荷醇产品收集罐,持续采出400g后停止精馏。经检测制备的原料l-异胡薄荷醇的化学纯度为99.8%,茴香胺值为11.4,过氧化值为3.2mmol/kg。

[0062]

实施例3(原料的预处理)

[0063]

使用实施例1中所述的精馏塔,在1000pa的顶部压力下,对500g纯度为99%的l-异胡薄荷醇进行间歇精馏,塔底薄膜蒸发器的加热温度为130℃,顶部冷凝器温度为30℃。全回流1小时建立塔平衡后调节回流比为150:1进行塔顶采出,塔顶采出90g前馏分后切换至l-异胡薄荷醇产品收集罐,持续采出300g后停止精馏。经检测制备的原料l-异胡薄荷醇的化学纯度为99.7%,茴香胺值为7.6,过氧化值为3.8mmol/kg。

[0064]

实施例4(原料的预处理)

[0065]

使用实施例1中所述的精馏塔,在1000pa的顶部压力下,对500g纯度为99%的l-异胡薄荷醇进行间歇精馏,塔底薄膜蒸发器的加热温度为100℃,顶部冷凝器温度为30℃。全回流1小时建立塔平衡后调节回流比为1:1进行塔顶采出,塔顶采出40g前馏分后切换至l-异胡薄荷醇产品收集罐,持续采出400g后停止精馏。经检测制备的原料l-异胡薄荷醇的化学纯度为99.4%,茴香胺值为17.8,过氧化值为10.4mmol/kg。

[0066]

实施例5(l-薄荷醇的制备与测试)

[0067]

将实施例1中制备的原料l-异胡薄荷醇156.9g(化学纯度为99.6%,茴香胺值为5.8,过氧化值为8.5mmol/kg)和470.7g正己烷注入反应釜中,然后通入氢气置换釜内气体三次后,将1.57g(基于l-异胡薄荷醇质量的1wt%)骨架镍催化剂grace raney 6800转移至高压釜中,调节压力至4mpa。开启搅拌,在80℃下反应10h后,使用气相色谱测得l-异胡薄荷醇转化率为99.9%,以原料中的l-异胡薄荷醇计l-薄荷醇的产率为99.9%。

[0068]

将上述反应得到的l-薄荷醇原料通过实施例1中的精馏塔精馏除去溶剂,收集得到化学纯度为99.8%的l-薄荷醇,气相色谱检测谱图如图1所示。

[0069]

取上述过滤脱除催化剂、蒸馏脱除溶剂后的l-薄荷醇120g,等分为5份,分别保存于-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后在3个月、6个月、9个月、12个月、15个月、18个月的时间节点对六份样品分别取样进行色号分析。检测结果如下表所示。

[0070][0071]

实施例6(l-薄荷醇的制备与测试)

[0072]

将实施例2中制备的原料l-异胡薄荷醇156.9g(化学纯度为99.8%,茴香胺值为11.4,过氧化值为3.2mmol/kg)和627.6g甲苯注入反应釜中,然后通入氢气置换釜内气体三次后,将3.13g(基于l-异胡薄荷醇质量的2wt%)骨架镍催化剂grace raney 4200转移至高压釜中,调节压力至5mpa。开启搅拌,在60℃下反应8h后,使用气相色谱测得l-异胡薄荷醇转化率为99.9%,以原料中的l-异胡薄荷醇计l-薄荷醇的产率为99.9%。

[0073]

取上述过滤脱除催化剂、蒸馏脱除溶剂后的l-薄荷醇120g,等分为5份,分别保存于-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后在3个月、6个月、9个月、12个月、15个月、18个月的时间节点对六份样品分别取样进行色号分析。检测结果如下表所示。

[0074][0075]

实施例7(l-薄荷醇的制备与测试)

[0076]

将实施例3中制备的原料l-异胡薄荷醇156.9g(化学纯度为99.7%,茴香胺值为7.6,过氧化值为3.8mmol/kg)和364.6g四氢呋喃注入反应釜中,然后通入氢气置换釜内气体三次后,将4.7g(基于l-异胡薄荷醇质量的3wt%)骨架镍催化剂grace raney 2800转移至高压釜中,调节压力至2mpa。开启搅拌,在40℃下反应18h后,使用气相色谱测得l-异胡薄荷醇转化率为99.9%,以原料中的l-异胡薄荷醇计l-薄荷醇的产率为99.9%。

[0077]

将上述反应得到的l-薄荷醇原料通过实施例1中的精馏塔精馏除去溶剂,收集得到化学纯度为99.6%的l-薄荷醇。

[0078]

取上述过滤脱除催化剂、蒸馏脱除溶剂后的l-薄荷醇120g,等分为5份,分别保存于-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后在3个月、6个月、9个月、12个月、15个月、18个月的时间节点对六份样品分别取样进行色号分析。检测结果如下表所示。

[0079][0080]

对比例1(l-薄荷醇的制备与测试)

[0081]

将实施例4中制备的原料l-异胡薄荷醇156.9g(化学纯度为99.4%,茴香胺值为17.8,过氧化值为10.4mmol/kg)和364.6g四氢呋喃注入反应釜中,然后通入氢气置换釜内气体三次后,将4.7g(基于l-异胡薄荷醇质量的3wt%)骨架镍催化剂grace raney 2800转移至高压釜中,调节压力至2mpa。开启搅拌,在40℃下反应18h后,使用气相色谱测得l-异胡薄荷醇转化率为99.9%,以原料中的l-异胡薄荷醇计l-薄荷醇的产率为99.9%。

[0082]

将上述反应得到的l-薄荷醇原料通过实施例1中的精馏塔精馏除去溶剂,收集得到化学纯度为99.4%的l-薄荷醇。

[0083]

取上述过滤脱除催化剂、蒸馏脱除溶剂后的l-薄荷醇120g,等分为5份,分别保存于-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后在3个月、6个月、9个月、12个月、15个月、18个月的时间节点对六份样品分别取样进行色号分析。检测结果如下表所示。

[0084][0085]

由实施例7和对比例1对比可以看出,本发明的制备方法,通过控制原料l-异胡薄荷醇中的茴香胺值≤10和过氧化值≤5mmol/kg,其制备的l-薄荷醇产品的存放18个月后的色号远低于对比例,说明该产品具有优异的耐黄变性能。对比例2(l-薄荷醇的测试与制备)

[0086]

将实施例4中制备的原料l-异胡薄荷醇156.9g(化学纯度为99.4%,茴香胺值为17.8,过氧化值为10.4mmol/kg)和470.7g正己烷注入反应釜中,然后通入氢气置换釜内气体三次后,将1.57g(基于l-异胡薄荷醇质量的1wt%)骨架镍催化剂grace raney 6800转移至高压釜中,调节压力至4mpa。开启搅拌,在80℃下反应10h后,使用气相色谱测得l-异胡薄荷醇转化率为99.9%,以原料中的l-异胡薄荷醇计l-薄荷醇的产率为99.9%。

[0087]

将上述反应得到的l-薄荷醇原料通过实施例1中的精馏塔精馏除去溶剂,收集得到化学纯度为99.4%的l-薄荷醇。

[0088]

取上述过滤脱除催化剂、蒸馏脱除溶剂后的l-薄荷醇120g,等分为5份,分别保存于-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后在3个月、6个月、9个月、12个月、15个月、18个月的时间节点对六份样品分别取样进行色号分析。检测结果如下表所示。

[0089][0090]

由实施例5和对比例2对比可以看出,本发明的制备方法,通过控制原料l-异胡薄荷醇中的茴香胺值≤10,但是过氧化值>5mmol/kg,其制备的l-薄荷醇产品的存放18个月后的色号也远低于对比例,说明单独控制产品的茴香胺值对该产品的耐黄变性能也会有明显的提升作用。

[0091]

对比例3(l-薄荷醇的测试与制备)

[0092]

将实施例4中制备的原料l-异胡薄荷醇156.9g(化学纯度为99.4%,茴香胺值为17.8,过氧化值为10.4mmol/kg)和627.6g甲苯注入反应釜中,然后通入氢气置换釜内气体三次后,将3.13g(基于l-异胡薄荷醇质量的2wt%)骨架镍催化剂grace raney 4200转移至高压釜中,调节压力至5mpa。开启搅拌,在60℃下反应8h后,使用气相色谱测得l-异胡薄荷醇转化率为99.9%,以原料中的l-异胡薄荷醇计l-薄荷醇的产率为99.9%。

[0093]

将上述反应得到的l-薄荷醇原料通过实施例1中的精馏塔精馏除去溶剂,收集得到化学纯度为99.5%的l-薄荷醇。

[0094]

取上述过滤脱除催化剂、蒸馏脱除溶剂后的l-薄荷醇120g,等分为5份,分别保存于-10℃,0℃,20℃,40℃,50℃,60℃的条件下,用同样的容器盛装,贴上相应的保存条件标签,然后在3个月、6个月、9个月、12个月、15个月、18个月的时间节点对六份样品分别取样进行色号分析。检测结果如下表所示。

[0095][0096]

由实施例6和对比例3对比可以看出,本发明的制备方法,通过控制原料l-异胡薄荷醇中的茴香胺值>10,但是过氧化值≤5mmol/kg,其制备的l-薄荷醇产品的存放18个月后的色号也远低于对比例,说明单独控制产品的过氧化值对该产品的耐黄变性能也会有明显的提升作用。

[0097]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1