高模量抗冲击HDPE双壁波纹管及其制备方法与流程

高模量抗冲击hdpe双壁波纹管及其制备方法

技术领域

[0001]

本发明属于波纹管技术领域,具体是高模量抗冲击hdpe双壁波纹管及其制备方法。

背景技术:

[0002]

随着我国国民经济持续稳定的高速增长,为城镇基础设施建设提供了良好的宏观环境和广阔空间。随着我国对于环境保护的日益重视,从中央到地方各级政府出台了一系列节水、治污保护环境的政策法规。供水、节水、排水及污水治理将成为今后城市市政建设的重点,这为大口径塑料管的推广应用提供了市场发展空间。由于结构壁管可以节省原料,降低成本,因此结构壁管已经成为大口径排水排污管道的主流产品。我国用于排水和排污管道的u-pvc双壁波纹管有刚度好,价格低等优点;但是也有低温冲击性能差的缺点,特别在北方冬季施工时非常容易破损。而hdpe双壁波纹管在低温韧性上有明显的优势,但由于pe材料特性,其刚性较水泥管差,管材的环刚度和抗蠕变能力较pvc波纹管差,在长期使用过程中,容易受重力变形,影响产品使用寿命,并且在现有的hdpe双壁波纹管在成型过程中,挤出片材之间可能存在的空气间隙,降低了高模量抗冲击hdpe双壁波纹管的加工质量。

技术实现要素:

[0003]

本发明的目的在于提供高模量抗冲击hdpe双壁波纹管及其制备方法,以解决上述背景技术中提出的问题。

[0004]

为实现上述目的,本发明提供如下技术方案:

[0005]

高模量抗冲击hdpe双壁波纹管,包括以下重量份原料:高密度聚乙烯50-70份、高模量pp 15-20份、hdpe增刚母粒25-30份、hdpe增韧母粒26-29份、聚酯改性丙烯酸树脂5-8份、硅氧烷改性丙烯酸树脂2-4份、改性色母粒6-8份、纳米碳酸钙6-8份、改性滑石粉3-5份、玻璃纤维6-10份、钛酸酯偶联剂1-2份、抗菌剂2-3份、增塑剂3-5份、抗氧剂1-3份;

[0006]

该高模量抗冲击hdpe双壁波纹管的制备,包括以下步骤:

[0007]

步骤一:按重量份将高密度聚乙烯和超高模量pp导入高速混合机中以60-80r/min转速进行混合,混合时间为15-20分钟,混合温度为50-60℃,当高密度聚乙烯和超高模量pp原料混合后向高速混合机中加入hdpe增刚母粒和hdpe增韧母粒,高速混合机内以160-180r/min转速继续混合30-40分钟,且混合温度升温到80-90℃,混合完毕后,自然冷却到20-25℃,得到制备基料a;

[0008]

步骤二:将聚酯改性丙烯酸树脂、硅氧烷改性丙烯酸树脂、改性色母粒和纳米碳酸钙加入到另一台高速混合机中,升温至30-40℃,使高速混合机以80-100r/min的转速对聚酯改性丙烯酸树脂、硅氧烷改性丙烯酸树脂、改性色母粒和纳米碳酸钙搅拌20-30分钟,并向高速混合机内依次加入改性滑石粉和玻璃纤维在高速混合机内以100-120r/min转速充分搅拌40-50分钟后冷却至常温,得到制备辅料b;

[0009]

步骤三:将步骤二中得到的制备辅料b导入到步骤一中得到制备基料a中,并使高

速混合机以160-180r/min的转速对原料进行搅拌,并在搅拌过程中加入钛酸酯偶联剂、抗菌剂、增塑剂和抗氧剂,使高速混合机以180-200r/min的转速在90-100℃搅拌30-40分钟,得到熔融状态的混合料;

[0010]

步骤四:通过真空吸料器将步骤三中得到的混合料导入挤出机,并将熔在机头口模处成型后形成连续体被螺杆挤至机外,将挤出后的管坯料粘附在牵引管上,启动牵引机缓慢将管坯以牵引速度0.2-3.5m/min引入真空定型机内,在真空定型机内以15-30℃的喷淋水冷却定型管坯,并将该冷却定型管坯导入排气台架,通过排气台架上的波纹管架设台对管坯进行支撑,并通过液压缸一驱动活塞杆推动竖板,使竖板带动导向板一在凸楞挤压腔内移动,从而使挤压辊一向管坯启动,并通过液压缸二驱动活塞杆推动竖板,使竖板带动导向板二在沟槽挤压腔内移动,从而使挤压辊二向管坯启动,使挤压辊一与挤压辊二分别位于管坯的两侧且对管坯在传送过程中进行挤压排气,从而得到该高模量抗冲击hdpe双壁波纹管。

[0011]

作为本发明进一步的方案:步骤二中所述改性滑石粉的制备是将滑石粉、乙醇和二苯基甲烷二异氰酸酯按照质量份数比为100:45~55:19~28加入到反应器中,以100-120r/min的转速搅拌1-2小时,维持体系温度90-100℃,并以-0.07mpa减压蒸馏40-50分钟,并将滑石粉置于100-120℃烘箱中干燥3-5小时,得到改性滑石粉,且改性滑石粉的粒径为1.5-2μm。

[0012]

作为本发明再进一步的方案:所述增塑剂由主增塑剂和助增塑剂组成,二者比例为5:2,其中主增塑剂为对环氧乙酰亚麻油酸甲酯,助增塑剂为环氧大豆油酸辛酯。

[0013]

作为本发明再进一步的方案:所述抗菌剂为负离子粉和纳米氧化银按照1:3的质量比混合组成。

[0014]

作为本发明再进一步的方案:所述抗氧剂为抗氧化剂164。

[0015]

作为本发明再进一步的方案:所述改性色母粒的制备包括以下重量份原料:30-40份hdpe、20-30份lldpe、0.5-1份pe聚乙烯成核剂wxh-c201、6-8份碳酸钙,将hdpe、lldpe、pe聚乙烯成核剂wxh-c201和碳酸钙置入搅拌釜进行搅拌,并使搅拌釜以160-180r/min转速搅拌30-40分钟,得到混料,将混料导入双螺杆挤出机挤出造粒,挤出机机筒一区温度为150-200℃,二区温度为175-220℃,三区温度为180-230℃,四区温度为190-235℃,模具温度为170-200℃,挤出机螺杆转速为150-300r/min,从而得到该改性色母粒。

[0016]

作为本发明再进一步的方案:所述挤压辊一的表面与高模量抗冲击hdpe双壁波纹管表面凸楞相抵。

[0017]

作为本发明再进一步的方案:所述挤压辊二的表面上开设有与高模量抗冲击hdpe双壁波纹管相适配的凹槽,所述挤压辊二的凹槽与高模量抗冲击hdpe双壁波纹管的凸楞相啮合。

[0018]

与现有技术相比,本发明的有益效果是:

[0019]

1、通过以高密度聚乙烯和高模量pp为基体添加hdpe增刚母粒和hdpe增韧母粒作为高模量抗冲击hdpe双壁波纹管的制备基料,高密度聚乙烯的大分子链与高模量pp之间的相互作用增强,受到外力作用时,hdpe增刚母粒和hdpe增韧母粒充当“刚性粒子”,能够吸收更多的能量,进而提高了复合材料的力学性能,并通过改性滑石粉对高密度聚乙烯进行改性,改性滑石粉是由乙醇和二苯基甲烷二异氰酸酯与滑石粉表面的羟基反应,形成强有力

的化学键,结合滑石粉本身的层状结构特点,使高密度聚乙烯基体在刚性增加的同时冲击强度有所增加,达到增刚保韧的效果,同时通过纳米碳酸钙和改性色母粒及其他加工助剂形成一种多维度增强高模量抗冲击hdpe双壁波纹管材料,进一步提高模量抗冲击hdpe双壁波纹管力学性能和强度,经抗冲击性能根据gb/t15142-2001测试:抗冲击强度≥96kj/m2、拉伸屈服强度≥92mpa,弹塑性根据iso527-2测试:弹塑性≥500mpa、环刚度≥14.5kn/m2;

[0020]

2、将高模量抗冲击hdpe双壁波纹管的管坯引入排气台架,通过排气台架上的波纹管架设台对管坯进行支撑,并通过液压缸一驱动活塞杆推动竖板,使竖板带动导向板一在凸楞挤压腔内移动,从而使挤压辊一向管坯启动,并通过液压缸二驱动活塞杆推动竖板,使竖板带动导向板二在沟槽挤压腔内移动,从而使挤压辊二向管坯启动,使挤压辊一的表面与高模量抗冲击hdpe双壁波纹管的凸楞相抵,挤压辊二与高模量抗冲击hdpe双壁波纹管相啮合,实现对高模量抗冲击hdpe双壁波纹管的凹槽进行挤压,通过电机五经皮带轮带动挤压辊二转动,从而实现挤压辊二对高模量抗冲击hdpe双壁波纹管挤压过程同步传送,使挤压辊一与挤压辊二实现在传送过程中对高模量抗冲击hdpe双壁波纹管进行挤压排气,从而提高了高模量抗冲击hdpe双壁波纹管的加工质量,使高模量抗冲击hdpe双壁波纹管的使用年限更长;

[0021]

3、依据高模量抗冲击hdpe双壁波纹管的尺寸,通过电机二驱动螺杆二进行转动,使螺杆二带动两端的螺母座二相向或反向移动,从而带动波纹管架设台随螺母座二同步运动,对波纹管架设台的架设间距进行调整,使高模量抗冲击hdpe双壁波纹管在排气台架上的架设更加稳定,同时通过转动旋钮,使螺杆三带动两端的螺母座三依据高模量抗冲击hdpe双壁波纹管的尺寸相向或方向移动,从而对波纹管架设台上的弧形支撑块间距进行调整,从而使该波纹管架设台能够对不同尺寸的高模量抗冲击hdpe双壁波纹管进行安装,使排气台架的应用范围广,实用性强,灵活性高。

附图说明

[0022]

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

[0023]

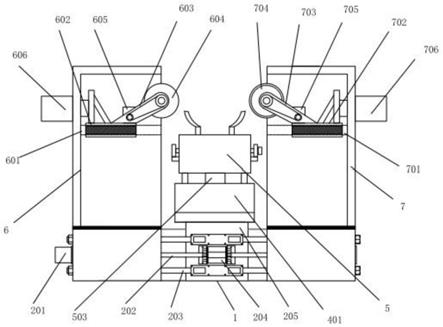

图1为排气台架的主视图。

[0024]

图2为排气台架中支撑台的结构示意图。

[0025]

图3为图2中a处放大图。

[0026]

图4为排气台架中波纹管架设台的结构示意图。

[0027]

图5为排气台架中左导向腔的结构示意图。

[0028]

图6为排气台架中凸楞挤压腔俯视图。

[0029]

图7为排气台架中沟槽挤压腔俯视图。

[0030]

图中:排气台架1、左导向腔2、电机一201、螺杆一202、导向杆一203、螺母座一204、竖板205、条形槽一206、l型支撑架一207、l型支撑架二208、右导向腔3、支撑台4、u型板架401、螺杆二402、电机二403、螺母座二404、支撑板405、条形槽二406、支撑柱一407、波纹管架设台5、横向矩形槽口501、竖向矩形槽口502、气缸503、横板504、侧板505、螺杆三506、螺母座三507、支撑柱二508、弧形支撑块509、旋钮510、凸楞挤压腔6、滑槽一601、导向板一602、斜臂一603、挤压辊一604、电机四605、液压缸一606、沟槽挤压腔7、滑槽二701、导向板二702、斜臂二703、挤压辊二704、电机五705、液压缸二706。

具体实施方式

[0031]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

请参阅图1~7,本发明实施例中,高模量抗冲击hdpe双壁波纹管,包括以下重量份原料:高密度聚乙烯60份、高模量pp17.5份、hdpe增刚母粒27.5份、hdpe增韧母粒27.5份、聚酯改性丙烯酸树脂6.5份、硅氧烷改性丙烯酸树脂3份、改性色母粒7份、纳米碳酸钙7份、改性滑石粉4份、玻璃纤维8份、钛酸酯偶联剂1.5份、抗菌剂2.5份、增塑剂4份、抗氧剂2份;

[0033]

该高模量抗冲击hdpe双壁波纹管的制备,包括以下步骤:

[0034]

步骤一:按重量份将高密度聚乙烯和超高模量pp导入高速混合机中以60-80r/min转速进行混合,混合时间为15-20分钟,混合温度为50-60℃,当高密度聚乙烯和超高模量pp原料混合后向高速混合机中加入hdpe增刚母粒和hdpe增韧母粒,高速混合机内以160-180r/min转速继续混合30-40分钟,且混合温度升温到80-90℃,混合完毕后,自然冷却到20-25℃,得到制备基料a;

[0035]

步骤二:将聚酯改性丙烯酸树脂、硅氧烷改性丙烯酸树脂、改性色母粒和纳米碳酸钙加入到另一台高速混合机中,升温至30-40℃,使高速混合机以80-100r/min的转速对聚酯改性丙烯酸树脂、硅氧烷改性丙烯酸树脂、改性色母粒和纳米碳酸钙搅拌20-30分钟,并向高速混合机内依次加入改性滑石粉和玻璃纤维在高速混合机内以100-120r/min转速充分搅拌40-50分钟后冷却至常温,得到制备辅料b;

[0036]

步骤三:将步骤二中得到的制备辅料b导入到步骤一中得到制备基料a中,并使高速混合机以160-180r/min的转速对原料进行搅拌,并在搅拌过程中加入钛酸酯偶联剂、抗菌剂、增塑剂和抗氧剂,使高速混合机以180-200r/min的转速在90-100℃搅拌30-40分钟,得到熔融状态的混合料;

[0037]

步骤四:通过真空吸料器将步骤三中得到的混合料导入挤出机,并将熔在机头口模处成型后形成连续体被螺杆挤至机外,将挤出后的管坯料粘附在牵引管上,启动牵引机缓慢将管坯以牵引速度0.2-3.5m/min引入真空定型机内,在真空定型机内以15-30℃的喷淋水冷却定型管坯,并将该冷却定型管坯导入排气台架1,通过排气台架1上的波纹管架设台5对管坯进行支撑,并通过液压缸一606驱动活塞杆推动竖板,使竖板带动导向板一602在凸楞挤压腔6内移动,从而使挤压辊一604向管坯启动,并通过液压缸二706驱动活塞杆推动竖板,使竖板带动导向板二702在沟槽挤压腔7内移动,从而使挤压辊二704向管坯启动,使挤压辊一604与挤压辊二704分别位于管坯的两侧且对管坯在传送过程中进行挤压排气,从而得到该高模量抗冲击hdpe双壁波纹管。

[0038]

步骤二中所述改性滑石粉的制备是将滑石粉、乙醇和二苯基甲烷二异氰酸酯按照质量份数比为100:45~55:19~28加入到反应器中,以100-120r/min的转速搅拌1-2小时,维持体系温度90-100℃,并以-0.07mpa减压蒸馏40-50分钟,并将滑石粉置于100-120℃烘箱中干燥3-5小时,得到改性滑石粉,且改性滑石粉的粒径为1.5-2μm。

[0039]

所述增塑剂由主增塑剂和助增塑剂组成,二者比例为5:2,其中主增塑剂为对环氧乙酰亚麻油酸甲酯,助增塑剂为环氧大豆油酸辛酯。

[0040]

所述抗菌剂为负离子粉和纳米氧化银按照1:3的质量比混合组成。

[0041]

所述抗氧剂为抗氧化剂164。

[0042]

所述改性色母粒的制备包括以下重量份原料:30-40份hdpe、20-30份lldpe、0.5-1份pe聚乙烯成核剂wxh-c201、6-8份碳酸钙,将hdpe、lldpe、pe聚乙烯成核剂wxh-c201和碳酸钙置入搅拌釜进行搅拌,并使搅拌釜以160-180r/min转速搅拌30-40分钟,得到混料,将混料导入双螺杆挤出机挤出造粒,挤出机机筒一区温度为150-200℃,二区温度为175-220℃,三区温度为180-230℃,四区温度为190-235℃,模具温度为170-200℃,挤出机螺杆转速为150-300r/min,从而得到该改性色母粒。

[0043]

高模量抗冲击hdpe双壁波纹管的制备方法,该制备方法的具体步骤为:

[0044]

步骤一:按重量份将高密度聚乙烯和超高模量pp导入高速混合机中以60-80r/min转速进行混合,混合时间为15-20分钟,混合温度为50-60℃,当高密度聚乙烯和超高模量pp原料混合后向高速混合机中加入hdpe增刚母粒和hdpe增韧母粒,高速混合机内以160-180r/min转速继续混合30-40分钟,且混合温度升温到80-90℃,混合完毕后,自然冷却到20-25℃,得到制备基料a;

[0045]

步骤二:将聚酯改性丙烯酸树脂、硅氧烷改性丙烯酸树脂、改性色母粒和纳米碳酸钙加入到另一台高速混合机中,升温至30-40℃,使高速混合机以80-100r/min的转速对聚酯改性丙烯酸树脂、硅氧烷改性丙烯酸树脂、改性色母粒和纳米碳酸钙搅拌20-30分钟,并向高速混合机内依次加入改性滑石粉和玻璃纤维在高速混合机内以100-120r/min转速充分搅拌40-50分钟后冷却至常温,得到制备辅料b;

[0046]

步骤三:将步骤二中得到的制备辅料b导入到步骤一中得到制备基料a中,并使高速混合机以160-180r/min的转速对原料进行搅拌,并在搅拌过程中加入钛酸酯偶联剂、抗菌剂、增塑剂和抗氧剂,使高速混合机以180-200r/min的转速在90-100℃搅拌30-40分钟,得到熔融状态的混合料;

[0047]

步骤四:通过真空吸料器将步骤三中得到的混合料导入挤出机,并将熔在机头口模处成型后形成连续体被螺杆挤至机外,将挤出后的管坯料粘附在牵引管上,启动牵引机缓慢将管坯以牵引速度0.2-3.5m/min引入真空定型机内,在真空定型机内以15-30℃的喷淋水冷却定型管坯,并将该冷却定型管坯导入排气台架1,通过排气台架1上的波纹管架设台5对管坯进行支撑,并通过液压缸一606驱动活塞杆推动竖板,使竖板带动导向板一602在凸楞挤压腔6内移动,从而使挤压辊一604向管坯启动,并通过液压缸二706驱动活塞杆推动竖板,使竖板带动导向板二702在沟槽挤压腔7内移动,从而使挤压辊二704向管坯启动,使挤压辊一604与挤压辊二704分别位于管坯的两侧且对管坯在传送过程中进行挤压排气,从而得到该高模量抗冲击hdpe双壁波纹管。

[0048]

步骤四中所述排气台架1包括左导向腔2、右导向腔3、支撑台4、波纹管架设台5、凸楞挤压腔6和沟槽挤压腔7,所述排气台架1的两侧分别设置有左导向腔2和右导向腔3,所述左导向腔2与右导向腔3的结构完全一致,所述左导向腔2与右导向腔3的竖板205之间固定设置有支撑台4,所述左导向腔2与右导向腔3同一端的l型支撑架一207上固定设置有凸楞挤压腔6,所述左导向腔2与右导向腔3另一端的l型支撑架二208上固定设置有沟槽挤压腔7,所述凸楞挤压腔6的内部设置有挤压辊一604,所述沟槽挤压腔7的内部设置有挤压辊二704;

[0049]

所述左导向腔2包括设置在排气台架1左侧面纵向两端的挡板,且在两端的挡板之间设置有螺杆一202,所述螺杆一202的一端贯穿其中一侧的侧板同电机一201输出端固定连接,所述螺杆一202上通过螺纹连接有螺母座一204,所述螺母座一204的侧面上竖直设置有竖板205,所述螺杆一202上、下两侧且平行于螺杆一202设置有导向杆一203,所述竖板205通过滑动块滑动连接在导向杆一203上,所述左导向腔2两端的l型支撑架一207和l型支撑架二208的水平板面上沿纵向方向开设有供竖板205滑动的条形槽一206;

[0050]

所述支撑台4包括u型板架401和水平设置在u型板架401内部的支撑板405,所述u型板架401的内部水平设置有螺杆二402,所述螺杆二402的一端贯穿u型板架401一侧的竖直板同电机二403固定连接,所述螺杆二402沿竖直方向中线两端的螺纹旋向相反,且在螺杆二402的两端通过螺纹连接对称设置有螺母座二404,所述螺母座二404的顶面两侧均竖直设置有支撑柱一407,所述支撑柱一407贯穿支撑板405的条形槽二406同波纹管架设台5底面固定连接;

[0051]

所述波纹管架设台5为长方体结构,所述波纹管架设台5水平方向上开设有横向矩形槽口501,所述波纹管架设台5顶面沿竖直方向向下开设有竖向矩形槽口502,所述波纹管架设台5的横向矩形槽口501的内部水平设置有横板504,所述横板504的两端竖直设置有侧板505,且在两端的侧板505之间水平设置有螺杆三506,所述螺杆三506沿竖直方向中线两端的螺纹旋向相反,所述螺杆三506的两端通过螺纹连接有螺母座三507,所述螺母座三507的顶面上固定设置有支撑柱二508,所述支撑柱二508的顶端穿过竖向矩形槽口502连接有弧形支撑块509;

[0052]

所述波纹管架设台5的底面中心位置固定设置有气缸503,所述气缸503的活塞杆贯穿波纹管架设台5的底面同横板504的顶面固定连接;

[0053]

所述凸楞挤压腔6为底侧和右侧无盖的长方体空腔结构,所述凸楞挤压腔6内部的前后侧面沿水平方向开设有滑槽一601,所述滑槽一601上滑动连接在有导向板一602,所述导向板一602的两端分别倾斜向上设置有斜臂一603,且在导向板一602两侧的斜臂一603之间设置有挤压辊一604,所述挤压辊一604所连接的转轴一端贯穿斜臂一603连接有皮带轮,所述导向板一602上通过电机安装座设置有电机四605,所述电机四605的输出轴贯穿斜臂一603也连接有皮带轮,两个皮带轮之间通过齿轮带连接,所述凸楞挤压腔6外部左侧面上固定设置有液压缸一606,所述液压缸一606的活塞杆贯穿凸楞挤压腔6同导向板一602上的立板固定连接;

[0054]

所述沟槽挤压腔7为底侧和左侧无盖的长方体空腔结构,所述沟槽挤压腔7内部的前后侧面沿水平方向开设有滑槽二701,所述滑槽二701上滑动连接在有导向板二702,所述导向板二702的两端分别倾斜向上设置有斜臂二703,且在导向板二702两侧的斜臂二703之间设置有挤压辊二704,所述挤压辊二704所连接的转轴一端贯穿斜臂二703连接有皮带轮,所述导向板二702上通过电机安装座设置有电机五705,所述电机五705的输出轴贯穿斜臂二703也连接有皮带轮,两个皮带轮之间通过齿轮带连接,所述沟槽挤压腔7外部左侧面上固定设置有液压缸二706,所述液压缸二706的活塞杆贯穿沟槽挤压腔7同导向板二702上的立板固定连接;

[0055]

所述挤压辊一604的表面与高模量抗冲击hdpe双壁波纹管表面凸楞相抵。

[0056]

所述挤压辊二704的表面上开设有与高模量抗冲击hdpe双壁波纹管相适配的凹

槽,所述挤压辊二704的凹槽与高模量抗冲击hdpe双壁波纹管的凸楞相啮合。

[0057]

排气台架的工作原理:依据高模量抗冲击hdpe双壁波纹管的尺寸,通过电机二403驱动螺杆二402进行转动,使螺杆二402带动两端的螺母座二404相向或反向移动,从而带动波纹管架设台5随螺母座二404同步运动,对波纹管架设台5的架设间距进行调整,同时通过转动旋钮510,使螺杆三506带动两端的螺母座三507依据高模量抗冲击hdpe双壁波纹管的尺寸相向或方向移动,从而对波纹管架设台5上的弧形支撑块509间距进行调整,使高模量抗冲击hdpe双壁波纹管架设在波纹管架设台5上,通过液压缸一606驱动活塞杆推动竖板,使竖板带动导向板一602在凸楞挤压腔6内移动,从而使挤压辊一604向管坯启动,并通过液压缸二706驱动活塞杆推动竖板,使竖板带动导向板二702在沟槽挤压腔7内移动,从而使挤压辊二704向管坯启动,使挤压辊一604的表面与高模量抗冲击hdpe双壁波纹管的凸楞相抵,挤压辊二704与高模量抗冲击hdpe双壁波纹管相啮合,实现对高模量抗冲击hdpe双壁波纹管的凹槽进行挤压,通过电机五705经皮带轮带动挤压辊二704转动,从而实现挤压辊二704对高模量抗冲击hdpe双壁波纹管挤压过程同步传送,使挤压辊一604与挤压辊二704实现在传送过程中对高模量抗冲击hdpe双壁波纹管进行挤压排气。

[0058]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1