一种基于模量图案化的自驱动防冰材料及其制备方法与流程

[0001]

本发明涉及功能材料表面技术领域,进一步涉及一种基于模量图案组合方式制得的一种超持久性自驱动防冰材料。

背景技术:

[0002]

冰的沉积在很大范围的商业和居民活动中都会带来不便以及潜在危险。传统的除冰方式通常效率较低、成本较高且耗能较大、甚至会造成环境污染。因此防冰材料引起了广大科研工作者的强烈的研究兴趣,推动了防冰材料的快速发展。然而,对于航空器、高空建筑、高压电线等领域,因需除冰的范围较大,或涉及高空作业等操作上的困难,普通的防冰/疏冰(anti-icing/icephobic materials)材料并不能满足需求。迫切需要一种能够持久高效地防止和/或易于去除大面积冰沉积物的防冰材料。

[0003]

目前,制备防冰材料的方案大致可以分为三种原理:延迟冰的形成;以润滑层降低冰黏附力;通过增塑剂降低界面韧性。然而,延迟冰的形成并不能从根本上解决防冰的问题;而无论是消耗型还是自供给型的含水/有机溶液润滑层,目前还存在着润滑层损耗、有效防冰温度窗口有限、被灰尘等黏附污染而表面失效等问题。

技术实现要素:

[0004]

发明要解决的问题

[0005]

有鉴于现有的防冰材料存在的防冰性能不足、防冰效果不持久等不足,本发明提供一种基于模量图案化的自驱动防冰材料及其制备方法,以解决现有技术一方面或多方面的问题。

[0006]

用于解决问题的方案

[0007]

为实现上述目的,本公开提供一种自驱动防冰材料,所述自驱动防冰材料具有由至少两种不同模量的材料交错形成的图案,不同模量的材料之间的界面处形成模量跨度。

[0008]

在本公开进一步的方案提供的自驱动防冰材料中,所述图案是由第一模量材料和第二模量材料循环交替形成的图案;或所述图案是由第一模量材料的颗粒分散在第二模量材料中形成的图案;其中,所述第一模量材料的弹性模量和所述第二模量材料的弹性模量不相等。

[0009]

在本公开进一步的方案提供的自驱动防冰材料中,所述图案的尺度为1000纳米-0.1厘米。

[0010]

在本公开进一步的方案提供的自驱动防冰材料中,所述第一模量材料的弹性模量和所述第二模量材料的弹性模量的差值为0.04mpa-3gpa。

[0011]

本公开还提供一种自驱动防冰材料的制备方法,包括以下步骤:

[0012]

步骤1:根据设计的图案制作模具,所述模具被可拆卸的分隔挡板分隔为多个板块;

[0013]

步骤2:将所述第一模量材料的前驱体和所述第二模量材料的前驱体分别注入模

具的各板块中,将所述第一模量材料的前驱体固化,然后拆除所述分隔挡板,将所述第二模量材料的前驱体固化。

[0014]

本公开还提供另一种自驱动防冰材料的制备方法,包括以下步骤:

[0015]

步骤1:根据设计的图案制作带有凹凸图案的模板;

[0016]

步骤2:以所述第一模量材料反向复制所述模板上的凹凸图案,脱模,得到第一类模块;

[0017]

步骤3:向所述第一类模块上覆盖挡板,向所述挡板与所述第一类模块之间的间隙填充所述第二模量材料的前驱体,固化,形成第二类模块。

[0018]

本公开还提供另一种自驱动防冰材料的制备方法,包括以下步骤:

[0019]

步骤1:根据设计的图案制作具有相互交替的暴露部分和非暴露部分的光掩模板;

[0020]

步骤2:将自驱动防冰材料的前驱体注入模具中,光固化至第一目标模量,然后覆盖所述光掩模版,将光掩模板暴露部分之下的自驱动防冰材料的前驱体进一步固化至第二目标模量,从而形成第一模量材料和第二模量材料循环交替的图案。

[0021]

本公开还提供另一种自驱动防冰材料的制备方法,包括以下步骤:

[0022]

步骤1:将所述第一模量材料的颗粒分散在第二模量材料的前驱体中,将分散物注入模具中;

[0023]

步骤2:将所述分散物固化,得到由第一模量材料的颗粒分散在第二模量材料中形成的图案。

[0024]

发明的效果

[0025]

综上所述,本发明具备以下优点:

[0026]

1、本发明的模量图案化自驱动防冰材料可在冰重力作用或风力作用下,零耗能去除冰积物;

[0027]

2、本发明的模量图案化自驱动防冰材料基于其体性质而具有超常持久性,防冰性能稳定;

[0028]

3、本发明的模量图案化自驱动防冰材料具有多种可调控因素,可灵活地适应不同应用场景的需求;

[0029]

4、本发明的自驱动防冰材料制备方法简单,可选择的原料范围广泛,有利于大规模生产。

附图说明

[0030]

参考以下附图,根据一个或多个不同实施例对本公开进行详细描述。提供的附图是为了便于理解本公开,而不应认为是对本公开的广度、范围、尺寸或适用性的限制。为了便于说明,附图不一定按比例绘制。

[0031]

图1a、1b为本公开的一种示例性的模量图案化自驱动防冰材料的制备方法示意图。

[0032]

图2为本公开的另一种示例性的模量图案化自驱动防冰材料的制备方法示意图。

[0033]

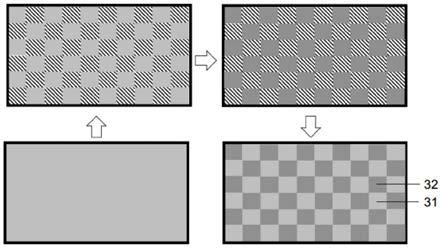

图3为本公开的另一种示例性的模量图案化自驱动防冰材料的制备方法示意图。

[0034]

图4为本公开的另一种示例性的模量图案化自驱动防冰材料的制备方法示意图。

[0035]

图5为测试冰黏附力的实验装置图以及冰脱附的情况。

[0036]

图6为实施例8中各样品在冰黏附强度测试实验中的测试结果。

[0037]

图7为实施例9中各样品50次重复除冰实验的冰黏附度强度统计图。

具体实施方式

[0038]

自驱动防冰材料的基本结构

[0039]

本发明提供的自驱动防冰材料具有由至少两种不同模量的材料交错形成的图案。不同模量材料之间的界面处形成模量跨度,材料界面韧性出现断裂式跨越,导致应力局部集中,加速了冰与基底之间的裂纹传播,有效降低了冰与基底之间的冰黏附力,最终导致冰在重力或是风力的作用下自然脱离表面。另外,由于模量图案化是材料基底自身的体性质而非表面性质,这使得本发明的自驱动防冰材料的防冰性能非常持久稳定。

[0040]

模量图案的尺度可以从纳米级到厘米级,例如1000纳米-0.1厘米。就图案的具体形式而言,图案的样式没有特别限制,只要不同模量的材料之间形成具有模量跨度的界面即可,例如:可以是不同模量的材料交替形成条带、方格、放射状板块等形式,可以是一种材料的颗粒分散在模量不同的另一种材料中的形式,也可选择其他图案形式。根据实际需求,可以对图案的形状、大小、模量跨度界线的形状(即施加推力方向与界线的角度,例如0

°-

90

°

)、不同材料的模量跨度(例如0.04mpa-3gpa)等因素进行调整。

[0041]

自驱动防冰材料的制备方法

[0042]

本发明的自驱动防冰材料可通过多种方法制成,可根据模量图案的尺度、形状、原材料的性质等因素选择具体方法。以下以pdms(聚二甲基硅氧烷)为基础材料为例,给出几种可选的方法。以其他基础材料制备图案的过程可参照进行。

[0043]

制备方法1:热固化

[0044]

该方法适合加工厘米级尺度的模量图案化材料,对加工其他尺度的材料也可视情况选用。

[0045]

步骤1:设计模量图案(如条形、方格、圆形等),并根据设计的模量图案制作带有可拆卸的分隔挡板的模具。

[0046]

步骤2:向模具中由分隔挡板分隔出的各板块中分别注入特定比例的pdms前驱体,然后按模量从大到小的顺序依次将pdms前驱体固化。例如,如图1a、1b所示,先固化模量较大的pdms前驱体,形成第一类板块11,之后拆卸第一类板块11周围的挡板(黑色框所示),再继续将模量较小的pdms前驱体固化,形成第二类板块12,从而得到模量不同的第一类板块11和第二类板块12相互交替的模量图案化材料。将固化完成的模量图案化材料脱模,其背面作为防冰材料使用。

[0047]

制备方法2:热固化-模板法

[0048]

该方法适合加工毫米/微米级尺度的模量图案化材料,对加工其他尺度的材料也可视情况选用。

[0049]

步骤1:设计模量图案,加工带有所设计的凹凸图案的模板21(如图2所示)。加工的具体方式没有限制,一种常见的加工方式是通过曝光将光掩模上的图形转印到涂布有光刻胶的基板上,形成具有凹凸图案的模板。

[0050]

步骤2:以第一种模量的pdms反向复制模板21上的凹凸图案,脱模,得到与模板图案互补的第一类模块22;

[0051]

步骤3:向步骤2中获得的第一类模块22的凹凸面上覆盖挡板23,向挡板23与第一类模块22之间的间隙填充第二种模量的pdms前驱体,固化,形成第二类模块24。固化后除去挡板,获得模量不同的第一类模块22和第二类模块24相互交替的模量图案化自驱动防冰材料。

[0052]

制备方法3:光固化

[0053]

步骤1:设计所需的图案,并制作具有相互交替的暴露部分和非暴露部分的光掩模板;

[0054]

步骤2:将pdms注入模具中,先固化至第一目标模量,然后覆盖带有图案的光掩膜板(如图3所示,斜条纹为光掩模板的非暴露部分),将光掩模板暴露部分下的pdms进一步光固化至第二目标模量,形成第二类区域32,光掩模板非暴露部分下的pdms则维持在第一目标模量,形成第一类区域31,从而获得模量不同的第一类区域31和第二类区域32相互交替的模量图案化自驱动防冰材料。

[0055]

制备方法4:添加微粒

[0056]

步骤1:如图4所示,将具有高模量的基体物质(例如无机粒子、ptfe等高分子微粒、高模量的pdms微粒等)分散在低模量pdms的前驱体中,将分散物注入模具中,高模量的基体物质形成第一类结构41;

[0057]

步骤2:将低模量pdms的前驱体固化,固化后的低模量pdms形成第二类结构42。由此形成第一类结构41分散在第二类结构42中的模量图案化自驱动防冰材料。

[0058]

模量图案化自驱动防冰材料的调节因素

[0059]

根据实际应用的需要,本公开的自驱动防冰材料可通过多方面的因素来调节性能,包括模量图案的形式(不同模量单元的大小、形状、排列方式等)、不同模量单元形成的界面处的模量跨度等。对于光/热固化形成的模量图案化材料而言,可通过改变固化前体的配方、固化条件等因素来实现模量图案化自驱动防冰材料的性能调节。对于高模量微粒分散在低模量基体物质中形成的模量图案化材料而言,可通过改变高模量微粒、低模量基体物质的材料种类或参数来实现模量图案化自驱动防冰材料的性能调节。

[0060]

下面将结合实施例对本公开的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本公开,而不应视为对本公开的范围的限定。以下实施例中所使用的pdms为美国生产的sylgard 184silicone elastomer base和sylgard 184silicone elastomer curing agent。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0061]

实施例1

[0062]

将pdms单体与固化剂按照1:1比例混合得前驱体,搅拌均匀后放置于真空烘箱中,常温下除气泡。将前驱体倒入底部平整的玻璃模具中,80℃固化2h,脱模保存。

[0063]

实施例2

[0064]

将pdms单体与固化剂按照20:1比例混合得前驱体,搅拌均匀后放置于真空烘箱中,常温下除气泡。将前驱体倒入底部平整的玻璃模具中,80℃固化2h,脱模保存。

[0065]

实施例3

[0066]

在处理好的硅片上旋涂光刻胶,室温下放置12h。加上带有宽度为1mm的条纹的光掩膜板进行曝光,之后进行显影操作。用氢氟酸刻蚀二氧化硅,然后将样品浸入丙酮中洗去

没有曝光的光刻胶。洗净干燥后,在70℃的水浴中用刻蚀液刻蚀硅片,洗净干燥后获得带有1mm宽的凹凸条纹图案的硅模板。将硅模板放置在底部平整的玻璃模具中,注入pdms单体-固化剂比例为1:1的pdms前驱体(已搅拌均匀且除气泡),80℃固化2h。脱模后,获得具有条状沟槽、固化比为1:1的pdms膜。在沟槽上方覆盖挡板,滴加pdms单体-固化剂比例为20:1的pdms前驱体(已搅拌均匀且除气泡),80℃固化2h。固化后去除挡板,固化比为1:1的膜上的条状沟槽被固化比为20:1的pdms填平,获得具有毫米级条纹模量图案的样品。

[0067]

实施例4

[0068]

在处理好的硅片上旋涂光刻胶,室温下放置12h。加上带有宽度为500μm条纹的光掩膜板进行曝光,之后进行显影操作。用氢氟酸刻蚀二氧化硅,然后将样品浸入丙酮中洗去没有曝光的光刻胶。洗净干燥后,在70℃的水浴中用刻蚀液刻蚀硅片,洗净干燥后获得带有500μm宽的凹凸条纹图案的硅模板。将硅模板放置在底部平整的玻璃模具中,注入pdms单体-固化剂比例为1:1的pdms前驱体(已搅拌均匀且除气泡),80℃固化2h。脱模后,获得具有条状沟槽、固化比为1:1的pdms膜。在沟槽上方覆盖上挡板,滴加pdms单体-固化剂比例为20:1的pdms前驱体(已搅拌均匀且除气泡),80℃固化2h。固化后去除挡板,固化比为1:1的膜上的条状沟槽被固化比为20:1的pdms填平,获得微米级条纹模量图案的样品。

[0069]

实施例5

[0070]

在处理好的硅片上旋涂光刻胶,室温下放置12h。加上带有方格的光掩膜板进行曝光,之后进行显影操作。方格长宽均为100μm,方格之间的间距为300μm。用氢氟酸刻蚀二氧化硅,然后将样品浸入丙酮中洗去没有曝光的光刻胶。洗净干燥后,在70℃的水浴中用刻蚀液刻蚀硅片,洗净干燥后获得带有方格图案的硅模板。将硅模板放置在底部平整的玻璃模具中,注入pdms单体-固化剂比例为1:1的pdms前驱体(已搅拌均匀且除气泡),80℃固化2h。脱模后,获得具有方格状沟槽、固化比为1:1pdms膜。在沟槽上方覆盖上挡板,滴加pdms单体-固化剂比例为20:1的pdms前驱体(已搅拌均匀且除气泡),80℃固化2h。固化后,去除挡板,获得方格形模量图案的样品。

[0071]

实施例6

[0072]

将pdms单体与固化剂按照20:1比例混合,加入35wt%的ptfe微粒(微粒尺寸为100-200μm),搅拌均匀后放置真空箱中除气泡。80℃热固化2h,获得pdms中分散有ptfe微粒的样品。

[0073]

实施例7

[0074]

将pdms单体与固化剂按照20:1比例混合,加入35wt%的二氧化硅微粒(微粒尺寸为50-100μm),搅拌均匀后放置真空箱中除气泡。80℃热固化2h,获得pdms中分散有二氧化硅微粒的样品。

[0075]

实施例8

[0076]

取实施例1-7制备的样品,依次编号为样品s1-s7,进行除冰实验测试,实验装置如图5所示。

[0077]

除冰测试具体步骤:

[0078]

(1)使用夹板将待测试样品固定在冷台表面,通入干燥的氮气降低湿度至40%及以下;

[0079]

(2)将贯通的玻璃比色皿放置在样品上,注入水,在选定的实验温度下结冰;

[0080]

(3)结冰完成后,测力计以选定的推进速度推动冰块,记录该过程中力的动态变化和峰值(去除冰块所需的最大力值)。

[0081]

(4)计算获得样品的冰黏附力。

[0082]

对比7组样品除冰实验数据:

[0083]

样品s1:固化比为1:1的无图案pdms薄膜(实施例1制备的样品);

[0084]

样品s2:固化比为20:1的无图案pdms薄膜(实施例2制备的样品);

[0085]

样品s3:毫米级条纹模量图案化pdms薄膜(实施例3制备的样品);

[0086]

样品s4:微米级条纹模量图案化pdms薄膜(实施例4制备的样品);

[0087]

样品s5:微米级方格模量图案化pdms薄膜(实施例5制备的样品);

[0088]

样品s6:添加高分子微粒的模量图案化pdms薄膜(实施例6制备的样品);

[0089]

样品s7:添加无机微粒的模量图案化pdms薄膜(实施例7制备的样品)。

[0090]

以上各样品除冰实验结果见附图6。

[0091]

注:

[0092]

(1)由pdms单体-固化剂比例为1:1的前驱体固化形成的pdms的弹性模量约为3.59mpa,由pdms单体-固化剂比例为20:1的前驱体固化形成的pdms的弹性模量约为1.32mpa;

[0093]

(2)测试实验中,冷台温度为-30℃;

[0094]

(3)冰块大小为1.0cm3;

[0095]

(4)移动平台速度为1cm/min。

[0096]

实施例9:

[0097]

取实施例1-7制备的样品,依次编号为样品s1-s7,重复除冰实验50次,统计数据见下列表1及图7:

[0098]

表1样品s1-s7重复除冰实验结果

[0099][0100]

由此可见,相比于无图案pdms薄膜,各种形式的模量图案化pdms薄膜显著降低了冰黏附力。

[0101]

虽然已经参考优选实施例详细地示出和描述了本发明的特征,但是本领域技术人员将理解,在不脱离本发明的范围的精神的情况下,可以在其中进行其他改变。同样地,各种图可以描绘用于本公开的示例性架构或其他配置,其用于理解可以包括在本公开中的特征和功能。本公开不限于所示出的示例架构或配置,而是可以使用各种替代架构和配置来实现。另外,尽管以上根据各种示例性实施例和实现描述了本公开,但是应当理解,在一个或多个单独实施例中描述的各种特征和功能不限于它们对于它们所属的特定实施例的适

用性的描述。相反,它们可以单独地或以某种组合方式应用于本公开的一个或多个其他实施例,无论是否描述了这样的实施例,以及这些特征是否被呈现为所描述的实施例的一部分。因此,本公开的广度和范围不应受任何上述示例性实施例的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1