一种高频半固化片、高频覆铜板及其制备方法与流程

1.本发明属于印刷线路板用覆铜板领域,具体涉及一种高频半固化片、高频覆铜板及其制备方法。

背景技术:

2.覆铜板是印制电路板制造中的基板材料,在印制电路板中起到互联导通、绝缘和支撑的作用,对电路中信号的传输速度、能量损失和特性阻抗有很大的影响。覆铜板主要是以电子玻纤布或其他增强材料浸以树脂,在一面或双面覆以铜箔并经热压而制成的一种板状材料。

3.随着微波技术的发展,各类通信电子设备开始向高频方向发展,要求将大容量的信息在高频段以低损耗进行高速传输和处理。一般而言,特性阻抗与介电常数的成反比,对于高功率高负载的高频基板来说,介电常数越小越好;另一方面,由于介电损耗越小,代表讯号传递的损失越少,故介电损耗较小的材料所能提供的传输质量也较为良好。

4.高频高速覆铜板和印刷线路板已经成为现今5g和未来6g时代的主流,以sio2颗粒做为填料制作覆铜板以及印刷线路板已经被很多企业或科研机构所研究。由于传统的sio2颗粒的介电常数和介电损耗较高,以sio2颗粒作为填充材料的覆铜板已无法匹配现今以及未来的高频高速覆铜板的要求。

5.申请公布号为cn107793515a的中国发明专利申请公开了一种四氟乙烯-乙烯醇共聚物及改用该共聚物制备的半固化片和覆铜板,其半固化片中原料组分的重量百分比为:四氟乙烯-乙烯醇共聚物15~47wt%、环氧树脂15~47wt%、丙二醇单甲醚25~33wt%、二氧化硅气凝胶0~25wt%、咪唑类促进剂0~0.05wt%。

6.申请公布号为cn103030927a的中国发明专利申请公开了一种介质基板的制备方法及超材料,其主要是使用二氧化硅气凝胶粉与热固树脂体系进行复合制备低介电常数和低介电损耗的基板。

7.二氧化硅气凝胶具有低介电常数(1.2~3.0(10ghz,spdr))和低介电损耗(0.002~0.020(10ghz,spdr))的特性,这是二氧化硅气凝胶能够调节介电常数的原因,但直接将二氧化硅气凝胶作为填充材料,存在以下问题:

8.1)二氧化硅气凝胶的纳米孔隙结构极容易被溶剂渗入而破坏(尤其是水和乙醇等低分子量的溶剂);

9.2)气凝胶的多孔结构会降低材料的力学性能;

10.3)不规则形貌的气凝胶的难以实现均匀填充。

11.4)气凝胶密度极小,分散过程中容易分层。

技术实现要素:

12.本发明的目的在于提供一种高频半固化片,可实现二氧化硅气凝胶在树脂材料中的有效填充和均匀填充,同时在保证力学性能的同时,降低介质层的介电常数和介电损耗。

13.本发明的第二个目的在于提供一种高频覆铜板。

14.本发明还提供了上述高频覆铜板的制备方法,解决二氧化硅气凝胶不易分散均匀的问题。

15.为实现上述目的,本发明的高频半固化片的技术方案是:

16.一种高频半固化片,包括树脂基体,树脂基体中复合或不复合玻纤布,所述树脂基体中均匀填充有偶联剂改性短切纤维和偶联剂改性内部疏水气凝胶;

17.所述偶联剂改性内部疏水气凝胶为球形二氧化硅气凝胶,内部疏水改性,表面偶联剂改性;

18.树脂基体、偶联剂改性短切纤维、偶联剂改性内部疏水气凝胶的质量百分数之和按100%计,树脂基体占75~98.9%,偶联剂改性内部疏水气凝胶占0.1~10%,偶联剂改性短切纤维占1~15%,更优选的比例,树脂基体占85~98.9%,偶联剂改性内部疏水气凝胶占0.5~5%,偶联剂改性短切纤维占1~15%。

19.本发明中,使用偶联剂改性内部疏水气凝胶可避免半固化片或覆铜板制作过程中,可以避免水溶剂的渗入对气凝胶内部孔隙结构造成的破坏,使二氧化硅气凝胶低介电、低介损的特性得以发挥,偶联剂对内部疏水的气凝胶表面进行改性,以提高无机二氧化硅气凝胶和ptfe树脂等低介电树脂的结合强度。

20.球形结构的二氧化硅气凝胶具有流动性好和各向同性的特性,方便构建较为均匀、各向同性好的填充结构,在降低半固化片介电常数和介电损耗的同时,改善介电性能的一致性。

21.偶联剂改性内部疏水气凝胶的直径为0.1~20μm。使用单一直径的球形气凝胶,直径越大,成本越低,填料之间孔隙大,微观形貌不均匀,通过复配不同粒径的气凝胶微球,可以有效的改善在高气凝胶体积填充比例下的填充均匀性。

22.当偶联剂改性内部疏水气凝胶由两种不同平均直径的气凝胶组成时,直径由大到小分别为r1、r2,r2=(0.4~0.5)r1,r1直径气凝胶、r2直径气凝胶的填充质量比为1:0.06~0.08;或者当偶联剂改性内部疏水气凝胶由三种不同平均直径的气凝胶组成时,直径由大到小分别为r1、r2、r3,r2=(0.4~0.5)r1,r3=(0.2~0.3)r1,r1直径气凝胶、r2直径气凝胶、r3直径气凝胶的填充质量比为1:0.06~0.08:0.02~0.03。采用以上填充方式,可利用更小的成本获得更加紧密、均匀、各向同性的填充结构,从而进一步改善对覆铜板介质层的改善效果。

23.本发明的高频覆铜板的技术方案是:

24.一种高频覆铜板,由金属箔和与金属箔复合的介质层组成,所述介质层包括树脂基体,树脂基体中复合或不复合玻纤布,所述树脂基体中均匀填充有偶联剂改性短切纤维和偶联剂改性内部疏水气凝胶;

25.所述偶联剂改性内部疏水气凝胶为球形二氧化硅气凝胶,内部疏水改性,表面偶联剂改性;

26.树脂基体、偶联剂改性短切纤维、偶联剂改性内部疏水气凝胶的质量百分数之和按100%计,树脂基体占75~98.9%,偶联剂改性内部疏水气凝胶占0.1~10%,偶联剂改性短切纤维占1~15%。

27.本发明的高频覆铜板,介质层的结构特点与上述高频半固化片相同,具有较低的

介电常数和介电损耗,而且力学性能基本得到保持或改善。

28.其中,偶联剂改性内部疏水气凝胶的优化方式与上述半固化片的技术方案相同,在此不再说明。

29.本发明的高频覆铜板的制备方法的技术方案是:

30.一种高频覆铜板的制备方法,包括以下步骤:

31.1)将树脂胶液和分散剂、消泡剂混匀,得到混合胶液;混合胶液所使用的溶剂为水;

32.2)将偶联剂改性短切纤维、偶联剂改性内部疏水气凝胶分散至混合胶液中,再加入增稠剂混匀,得到浸胶液;

33.3)将玻纤布进行一次或多次浸渍浸胶液并干燥,再经焙烧制备半固化片;或者在金属箔上进行一次或多次涂布浸胶液并干燥,再经焙烧制成涂胶金属箔,将涂胶金属箔与另一金属箔或涂胶金属箔相压合。

34.采用本发明的制备方法,采用偶联剂改性内部疏水气凝胶进行填充,可改善气凝胶内部和表面特性,避免溶剂对气凝胶内部的润湿而导致破坏气凝胶结构,并对改善气凝胶和树脂基体的界面结合性能有利。

35.气凝胶的表面改性所用偶联剂可以为亲水性硅烷偶联剂、疏水性硅烷偶联剂或两者复合的偶联剂体系,主要是基于气凝胶对不同树脂的附着力改善效果进行选择。以ptfe树脂为例,优选疏水性硅烷偶联剂,如可以选择道康宁(美国)提供的z-6032硅烷偶联剂等。

36.亲水性偶联剂、疏水性偶联剂均可使用市售常规品种。亲水性偶联剂有γ-缩水甘油醚氧基丙基三甲氧基硅烷、水溶性改性氟硅氧烷等;疏水性偶联剂有苯基三甲基氧硅烷、阳离子苯乙烯基胺基、十三氟辛基三乙氧基硅烷等。

37.步骤1)中,树脂胶液可采用半固化片领域的常规品种,其一般为热塑性树脂的乳化液或悬浊液,例如聚四氟乙烯(ptfe)乳化液,全氟乙烯丙烯共聚物(fep)树脂乳化液,全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物(pfa)乳化液或多种树脂乳化液的混合液等,优选fep/ptfe树脂混合液,fep/ptfe树脂混合液固含量中fep树脂成分占比优选30wt%。

38.分散剂的使用目的是降低球形气凝胶粉体和短切纤维粉体的表面能,同时提高其在溶剂中润湿性和分散效果,优选同时具备分散功能和润湿功能的分散剂,常规使用的亲水性分散剂有脂肪酸、聚乙烯、聚酰胺缩聚物的衍生物或聚氧化乙烯等材料,亲水性分散剂用于水相分散体系中,分散剂的用量一般为分散体系总质量的0.1~10wt%。

39.消泡剂的使用目的是减少偶联剂和分散剂在分散过程中产生的气泡,优选的,步骤3)中,常规使用的消泡剂类型有矿物油类、醇类、脂肪酸及脂肪酸酯类、酰胺类、磷酸酯类、有机硅类、聚醚类和聚醚改性聚硅氧烷类等材料的消泡剂,消泡剂用量一般为溶剂重量的0.1~1wt%。

40.步骤2)中,增稠剂的目的是提高物系黏度,使物系保持均匀稳定的悬浮状态或乳浊状态,以减缓气凝胶和短切纤维粉在混合树脂溶液中的分层速度,提高分散液的稳定性,常用的增稠剂有聚丙烯酸类增稠剂,添加量为树脂胶液固含量的0.2~2wt%。在加入增稠剂后,搅拌分散一定时间以充分混匀。一般而言,以500~2000r/min的速度搅拌10~60min即可。

41.所述偶联剂改性短切纤维所使用的短切纤维的目数为100目及以上,直径为1~10

μm。所述短切纤维为玻璃纤维、石英纤维中的一种或两种。玻璃纤维优选e-玻纤、ne-玻纤、t-玻纤、l-玻纤和s-玻纤等低介电常数和介电损耗玻纤材料。

42.所述偶联剂改性内部疏水气凝胶的堆积密度为0.18~0.23g/cm3,球形度为50~100%。

43.步骤3)中,玻纤布可经过一次或多次的浸渍、干燥工序得到满足设计要求的半固化片。每次浸渍时间一般为2~15min,干燥时,可先在室温(25℃)下风干30~60min,然后在温度100~150℃下干燥30~120min,完成最后一次浸渍、干燥后,在260~330℃下焙烧2~30min即可制备出满足设计要求的半固化片产品(浸胶量控制在20~70wt%,浸胶量指半固化片中玻纤布上浸渍组分的质量分数)。然后,根据介质层厚度要求将配好数量的半固化片与金属箔一起在覆铜板热压机上压合制备出覆铜板。其中的压合条件视所使用的树脂而异,以聚四氟乙烯树脂为例,压力一般为6~10mpa,温度为360~400℃,时间为2~5h。

44.针对制备涂胶金属箔的情形,可将浸胶液涂布于金属箔上,然后经干燥焙烧制成金属箔可经过一次或多次的涂布干燥,提高涂布厚度;如可在100~150℃下干燥30~120min,然后在260~330℃下焙烧2~30min。然后将涂胶金属箔与另一金属箔或涂胶金属箔相压合即可制备出不含玻纤布的覆铜板。

45.本发明的覆铜板的制备方法,通过在树脂胶液中添加球形气凝胶粉的方式,使气凝胶在树脂胶液中分散均匀,同时压合时,利用球形气凝胶高流动性的特性,进一步改善在半固化片或介质层中的分散均匀性、一致性,从而使材料整体介电性能和一致性改良,使产品能够匹配现今和未来覆铜板高频、高速的应用需求。

46.具体半固化片的厚度、涂胶厚度可依据覆铜板的应用需求而定。一般而言,所述半固化片的厚度为10~250μm。所述涂胶金属箔的涂布厚度为25~1000μm。

47.采用上述方法制备的覆铜板的介质层,其厚度为为25~3000μm,介电常数在1.2~3.0之间可调(10ghz,spdr),介电损耗在0.0002~0.020(10ghz,spdr)之间可调。

附图说明

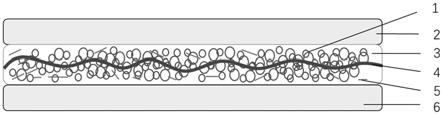

48.图1为本发明实施例1的方法制作覆铜板的示意图;

49.图1中附图标记:1-偶联剂改性内部疏水气凝胶,2-上铜箔,3-树脂基体,4-玻纤布,5-偶联剂改性短切纤维粉,6-下铜箔;

50.图2为本发明实施例4的方法制作覆铜板的示意图;

51.图2中附图标记:1-偶联剂改性内部疏水气凝胶,2-上铜箔,3-树脂基体,5-偶联剂改性短切纤维粉,6-下铜箔;

52.图3为不同气凝胶分散完成后静置5min的照片;

53.图4为不同气凝胶分散完成后静置1h以后的照片。

具体实施方式

54.下面结合附图对本发明的实施方式作进一步说明。

55.内部疏水改性二氧化硅气凝胶参考河南工业大学《sio2气凝胶微球的制备及其性能的研究》中记载的方法进行制备。其是先用三甲基氯硅烷(tmcs)对球形二氧化硅气凝胶内部进行了疏水改性,后用3-氨丙基三羟基硅烷(kh-553)亲水改性剂对球形二氧化气凝胶

表面进行亲水改性,以下实施例中对球形二氧化硅气凝胶的表面改性使用道康宁的疏水改性剂z-6032。

56.一、采用先制备半固化片,再制备覆铜板的实施方式

57.1)原料准备

58.使用疏水性偶联剂(例如道康宁(美国)提供的产品名z-6032硅烷偶联剂等),对内部疏水改性球形二氧化硅气凝胶粉体(堆积密度0.18~0.23g/cm3,球形度50~100%;平均粒径分别为10μm、5μm和2μm)和短切石英纤维粉(例如连云港沃华新材料提供的石英纤维粉,sio2纯度99.95%,500目,纤维直径1~10μm)进行改性。

59.采用z-6032进行表面改性的方法具体为:先将30份z-6032、10份冰醋酸和60份水混合,并常温搅拌4h,搅拌速度500~1500r/min,然后用水将z-6032的浓度由30wt%稀释到0.3~1wt%,得到处理液,然后将内部疏水的球形二氧化硅气凝胶添加入到处理液中,高速2000~5000r/min搅拌2h以上,过滤风干30~60min,最后在100~150℃下干燥1~3h,得到表面被偶联剂改性内部疏水气凝胶,即偶联剂改性内部疏水气凝胶。

60.短切纤维粉的表面改性方法与球形二氧化硅气凝胶的表面改性方法相同。

61.ptfe树脂的水相乳化液(固含量60wt%,粘度15~30mpa

·

s)和fep树脂水乳液(固含量50wt%,粘度15~30mpa

·

s),均由美国杜邦公司提供。

62.rtf铜箔,35μm厚度,苏州福田金属提供。

63.ne-玻纤布,日本日东纺提供。

64.byk-163分散剂,德国毕克提供。

65.hy-1040a消泡剂,北京麦尔化工提供。

66.hy-302增稠剂,北京麦尔化工提供。

67.2)制备混合树脂胶液a。

68.选用ptfe水乳液和和fep水乳液进行混合,先按照混合固含量中fep占比30wt%的比例进行配料,然后两种水乳液一起添加到高速分散机中在转速200~2000r/min,时间30~120min的条件下分散均匀,然后静置5~20min,得到混合树脂胶液a(在20℃时,粘度10~60mpa

·

s,固含量50~60wt%)。

69.3)在混合树脂胶液a中添加分散剂(例如烷基聚氧乙烯醚或脂肪酸等,添加量为分散体系总重量的0.1~10wt%)和消泡剂(例如矿物油和改性醚等,添加量为溶剂重量的0.1~1wt%),并通过机械搅拌的方式混合均匀(转速1000~2000r/min,时间10~60min),得到混合胶液b。

70.4)将偶联剂改性内部疏水气凝胶添加到混合胶液b中(分散时,按照直径由小到大的顺序逐步添加),并分散均匀(边搅拌边添加,转速1000~8000r/min,时间30min~120h),得到混合胶液c。

71.5)在混合胶液c中加入偶联剂改性过的短切石英纤维粉,并分散均匀(采用边搅拌边添加的方式,转速1000~2000r/min,时间30~120min),得到混合胶液d。

72.6)在混合胶液d中添加一定量的增稠剂,并分散均匀(转速500~2000r/min,时间10~60min),得到混合胶液e。

73.7)将电子玻纤布(所选的玻纤布已经经过脱蜡除杂、表面改性和干燥等前处理工序)先经过一次或多次浸渍混合胶液e并干燥(浸渍条件为浸渍时间2~15min,干燥方法为

先在室温(25℃)下风干30~60min,然后在温度100~150℃,干燥时间30~120min),完成最后一次浸渍干燥后(浸胶量控制在20~70wt%),在260~330℃温度下焙烧2~30min进而制备出半固化片产品。根据介质层厚度要求将配好数量的半固化片与金属箔一起在覆铜板热压机上压合制备出覆铜板(聚四氟乙烯树脂的压合参数为压强6~10mpa,高温段360~400℃,时间2~5h)。

74.该实施方式制作的覆铜板的典型结构如图1所示,包括上铜箔2、下铜箔6和复合在上、下铜箔之间的介质层组成(半固化片是覆铜板介质层在压合前的半固化状态的材料),介质层包括树脂基体3、玻纤布4、在树脂基体3中均匀填充的偶联剂改性内部疏水气凝胶1和偶联剂改性短切纤维粉5。

75.二、采用涂胶铜箔方式制备覆铜板的实施方式

76.步骤1)~步骤6)与以上第一部分描述相同。

77.步骤7):在金属箔上进行一次或多次涂布并干燥混合树脂胶液e(即涂布、干燥循环进行一次或多次,在涂布机上进行薄膜厚度可控的涂布操作,总涂布厚度为25~1000μm),焙烧后制成涂胶金属箔(常见干燥程序:在100~150℃干燥30~120min;常见焙烧程序:在260~330℃焙烧2~30min),制成涂胶金属箔。将涂胶金属箔与另一金属箔(或涂胶金属箔)匹配后在覆铜板热压机上压合制备出不含玻纤布的覆铜板。

78.该实施方式制作的覆铜板的典型结构如图2所示,包括上铜箔2、下铜箔6和复合在上、下铜箔之间的介质层组成(半固化片是覆铜板介质层在压合前的半固化状态的材料),介质层包括树脂基体3、在树脂基体3中均匀填充的偶联剂改性内部疏水气凝胶1和偶联剂改性短切纤维粉5。

79.三、本发明的高频覆铜板的制备方法的具体实施例

80.实施例1~3

81.实施例1~3的高频覆铜板的制备方法,参照以上高频覆铜板的制备方法实施方式一,除以下表1所列成分,半固化片的浸胶量控制在50wt%,其余物质和工艺成分均相同,最终制得介质层厚度均为1.5mm的覆铜板。其中,分散剂使用byk-163,添加量为分散体系总质量的2%;消泡剂使用1040a,添加量为溶剂重量的0.5%。增稠剂选择hy-302,添加量为树脂胶液固含量的1%。

82.表1实施例1~3和对比例1~2的组分信息

[0083][0084]

实施例4~6

[0085]

实施例4~6参照以上高频覆铜板的制备方法实施方式二,除以下表2所列成分,其余物质和工艺成分均相同,最终制得介质层厚度均为0.6mm的覆铜板。其中,分散剂、消泡剂、增稠剂的使用情况与实施例1~3相同。

[0086]

表2实施例4~6的组分信息

[0087][0088]

四、本发明的高频覆铜板的具体实施例

[0089]

实施例7

[0090]

实施例7的高频覆铜板由实施例1的高频覆铜板制备方法制备得到,由铜箔和与铜箔复合的介质层组成,所述介质层包括树脂基体,树脂基体中复合玻纤布,所述树脂基体中均匀填充有偶联剂改性短切纤维粉和偶联剂改性内部疏水气凝胶。

[0091]

树脂基体由30wt%fep树脂和70wt%ptfe树脂组成。短切纤维粉类型为短切石英纤维粉。

[0092]

树脂基体、偶联剂改性短切纤维、偶联剂改性内部疏水气凝胶的质量百分数之和按100%计,树脂基体占94%,偶联剂改性内部疏水气凝胶占1%,偶联剂改性短切纤维粉占5%。

[0093]

实施例8

[0094]

实施例8的高频覆铜板由实施例4的高频覆铜板制备方法制备得到,由铜箔和与铜

箔复合的介质层组成,所述介质层包括树脂基体,树脂基体中不复合玻纤布,所述树脂基体中均匀填充有偶联剂改性短切纤维和偶联剂改性内部疏水气凝胶。

[0095]

树脂基体由30wt%fep树脂和70wt%ptfe树脂组成。短切纤维粉类型为短切石英纤维粉。

[0096]

树脂基体、偶联剂改性短切纤维、偶联剂改性内部疏水气凝胶的质量百分数之和按100%计,树脂基体占94%,偶联剂改性内部疏水气凝胶占1%,偶联剂改性短切纤维粉占5%。

[0097]

五、本发明的半固化片的具体实施例

[0098]

参考以上实施例1~3,在步骤8)中得到半固化片产品。半固化片可视作介质层的前体,其组成可视作与介质层的组成相同,可依据以上实施例相应确定,在此不再详述。

[0099]

六、实验例

[0100]

实验例1

[0101]

本实验例对不同二氧化硅气凝胶的分散效果进行验证。

[0102]

图3中为不同气凝胶分散完成后静置5min的照片,由左到右依次为:(a)球形二氧化硅气凝胶经过内部疏水改性、不经表面改性,在水中分散;(b)球形二氧化硅气凝胶不经内部疏水改性、不经表面改性,在水中分散;(c)球形二氧化硅气凝胶经过内部疏水改性、不经表面改性,在含有分散剂和消泡剂的水中的分散效果;(d)实施例1中的气凝胶,在含有分散剂和消泡剂的水中的分散效果。

[0103]

图4表示不同气凝胶分散完成后静置1h以后的照片。其中,(a)~(d)与图3相对应。

[0104]

从图3中b号样品可以发现,未经过内部疏水改性的气凝胶接触接触水溶剂后马上变成了硅溶胶,而且对比图4中静置后效果发现,硅溶胶在水溶剂内发生了明显的沉降,这与气凝胶本身密度(气凝胶的堆积密度为0.18~0.23g/cm3)远低于水的密度相矛盾,说明气凝胶的内部多孔结构已经被水溶剂破坏,内部没有经过特殊改性处理的气凝胶无法直接在溶剂中进行分散。

[0105]

从图3和图4中a号样品对比发现,未经过表面改性的内部疏水球形二氧化硅气凝胶没有被水溶剂破坏,但是难以直接在水中分散。

[0106]

从图3和图4中c号样品可以看出,球形二氧化硅气凝胶经过内部疏水改性、不经表面改性,在分散剂和消泡剂的作用下可以得到良好分散。

[0107]

从图3和图4中d号样品可以看出,内部疏水改性过的球形二氧化硅气凝胶产品可以通过实施例的方法进行稳定、均匀的分散。

[0108]

考虑到球形二氧化硅气凝胶与ptfe树脂等低介电性能树脂的结合性,d号样品具有最佳的应用效果。

[0109]

实验例2

[0110]

本实验例对实施例和对比例的半固化片或覆铜板进行性能测试,结果如下表3和表4所示。

[0111]

表3实施例1~3和对比例1~2的性能测试结果

[0112][0113]

表4实施例4~6和对比例3的性能测试结果

[0114][0115]

(表3和表4中:1)“无”表示没有数据参考。2)介电常数和介电损耗:依据ipc-tm-650 2.5.5.5方法测试。3)吸水率:依据ipc-tm-650-2.6.2.1方法测试。4)弯曲强度:ipc-tm-650 2.4.4方法测试,在测试在室温下覆铜板介质层的弯曲强度时,需要在测试前用蚀刻系统将覆铜板表面的铜箔完全蚀刻掉,并在125℃下干燥至恒重。5)“纵向”指浸渍和涂布的加工方向的方向,即平行于卷料(玻纤布或铜箔)长边的方向,“横向”指垂直于纵向的方向。6)测试条件中,“d”表示浸泡于蒸馏水,其后第一个数据表示时间,第二个数据表示温度。)

[0116]

由以上测试结果可以看出,球形二氧化硅气凝胶的添加可以有效地降低半固化片和覆铜板的介电常数和介电损耗,同时短切纤维粉的添加维持了覆铜板的力学性能,此外由于气凝胶的远小于树脂的密度(气凝胶的堆积密度为0.18~0.23g/cm3,ptfe树脂的密度约2.2g/cm3,短切石英纤维粉的密度约2.65g/cm3),由此可见尽管添加气凝胶的质量分数占比较小(1~2%),但是气凝胶的体积占比会很大(气凝胶体积占比近50~70%),气凝胶的填充可以显著地降低半固化片的浸胶量。

[0117]

对比实例1和实例2(或实例4和实例5)可以看出,复配不同粒径的气凝胶微球,可以降低介电常数和介电损耗,同时提升力学性能,进一步说明复配不同粒径的气凝胶微球,可以有效的改善在气凝胶高体积比例下的填充均匀性。

[0118]

另外,由表4中的实施例4~6可以看出,介质层不复合玻纤布,采用球形二氧化硅

气凝胶以1~2%比例填充后,覆铜板具有更低的介电常数和介电损耗,但是由于没有玻纤布复合,力学性能显著降低,对比例3中由于添加的常规无定型熔融二氧化硅(介电常数约3.8,介电损耗约0.0025)和e-玻璃纤维纤粉(介电常数约6.13,介电损耗约0.0038),导致提高了覆铜板的介电常数。

[0119]

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1