一种用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液及其制备方法与流程

[0001]

本发明涉及一种水性聚氨酯/丙烯酸酯复合乳液,本发明还涉及该乳液体系的制备方法,属于精细化学品及其制备方法领域。

背景技术:

[0002]

塑胶件由于可塑性高、价格低廉、机械性能优异而被广泛应用于汽车、家电、玩具及3c产品等,其中又以丁二烯-丙烯腈-苯乙烯(abs)、聚氯乙烯(pvc)、聚苯乙烯(ps)等应用最为广泛。在这些塑胶件上喷涂塑胶漆,不仅可以起到保护作用延长使用时间还可以起到美化装饰作用扩大其应用范围。目前塑胶漆主要以高voc含量的油性漆为主,水性塑胶漆目前仅在一些低端领域有部分应用。限制水性塑胶漆应用的关键点在于,水性塑胶漆相对油性漆在塑胶基材上附着力差、耐酒精差,此外用作银粉漆时也存在银粉排列差等问题。

[0003]

目前用于单组份水性塑胶漆的水性树脂主要有水性丙烯酸乳液和水性聚氨酯分散体两类,其中水性丙烯酸乳液主要是一些高玻璃化转变温度(tg)的乳液,由于高tg使得漆膜有较好硬度、耐酒精性以及银粉排列性,但高tg会使得树脂成膜困难,使用时需要加入较多的助溶剂,此外高tg也会使得漆膜存在流平性较差以及附着力不稳定等问题。水性聚氨酯分散体由于分子链中存在软段及硬段使其兼具较好的硬度及成膜性,同时在塑胶基材上附着力也较好,漆膜外观也较好。但水性聚氨酯由于干燥性不及高tg的丙烯酸乳液,因此银粉排列效果一般不如丙烯酸乳液,此外耐醇性也较丙烯酸乳液差。

[0004]

可以看出,要想获得综合性能较好的水性树脂,必须是能有效结合两种水性树脂优点的复合乳液。现有技术报道的水性塑胶漆,大都是采用物理冷拼的方法将两类树脂进行复配,从而获得较好的综合性能,但物理冷拼也存在相容性的问题,如果搭配不好很容易出现破乳、性能变差等问题。因此开发采用化学改性的水性聚氨酯/丙烯酸酯复合乳液更有意义。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供了一种用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液,用其配制成的水性塑胶漆具有附着力稳定、耐酒精性好、银粉排列好等性能特点,同时也减少了有机溶剂的使用。

[0006]

实现本发明上述目的所采用的技术方案为:

[0007]

一种用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液,所述原料包括以下组分,各组分以及各组分的质量百分比为:

[0008]

大分子二元醇5~10%,二异氰酸酯1~5%,磺酸盐扩链剂0.1~0.5%,后扩链剂0.2~0.8%,封端剂0.05~0.2%,羟基丙烯酸单体0.1~0.3%,丙烯酸单体20~30%,自交联单体0.5~1.5%,引发剂0.05~0.15%,反应型乳化剂0.1~1%,纯水50~70%;

[0009]

所述的大分子二元醇为聚碳酸酯二醇、聚四氢呋喃醚二醇、聚己二酸新戊二醇酯

二醇其中一种或它们的组合物;所述的丙烯酸单体为甲基丙烯酸甲酯、甲基丙烯酸异冰片酯、丙烯酸正丁酯、丙烯酸的组合物。

[0010]

所述的二异氰酸酯为1,6-六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、1,4-环己烷二异氰酸酯其中一种或它们的组合物。

[0011]

所述的磺酸盐扩链剂为1,3-二羟基-3-丙磺酸钠、1,4-二羟基丁烷-2-丙磺酸钠、乙二氨磺酸钠其中一种或它们的组合物。

[0012]

所述的后扩链剂为1,4-丁二醇、乙二胺、己二胺其中一种或它们的组合物。

[0013]

所述的封端剂为正丁醇、乙醇、甲醇其中一种或它们的组合物。

[0014]

所述的羟基丙烯酸单体为丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酸羟丁酯、甲基丙烯酸羟乙酯其中一种或它们的组合物。

[0015]

所述的自交联单体是双丙酮丙烯酰胺、甲基丙烯酸乙酰乙酰氧基乙酯、n-丁氧基甲基丙烯酰胺其中一种,当使用双丙酮丙烯酰胺作为自交联单体时,需要在ph调节完成后加入双丙酮丙烯酰胺用量一半的己二酰肼配合使用。

[0016]

所述的引发剂为水溶性过硫酸盐,如过硫酸铵、过硫酸钾、过硫酸钠其中一种或它们的组合物。

[0017]

所述的反应型乳化剂为不含壬基酚的环保阴离子反应型乳化剂,adeka reasoap sr-10,sr-20。

[0018]

本发明还提供了一种用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液其制备方法,包括以下步骤:

[0019]

(1)端乙烯基聚氨酯预聚体的制备:按照权利要求1中所述比例称取各原料,首先向反应釜中加入大分子多元醇在120℃下真空脱水1.5h,然后降温50℃加入二异氰酸酯、磺酸盐扩链剂,搅拌均匀后升温80℃反应2h至nco含量达到理论值,再加入后扩链剂,反应至nco含量至另一理论值,然后加入封端剂反应1h至nco含量达到理论值,最后降温至50℃加入羟基丙烯酸单体反应2h至nco含量为零,得到端乙烯基聚氨酯预聚体,加入混合单体总量的5%~30%,所述混合单体由丙烯酸单体和自交联单体组成,降低黏度后加入纯水总量的40~60%分散得到端乙烯基聚氨酯预聚体的水分散体;

[0020]

(2)水性聚氨酯/丙烯酸酯复合乳液的制备:向第一步制得的端乙烯基聚氨酯水分散体中加入引发剂总量的30%,然后升温至80℃反应0.5h,然后将剩余的混合单体、剩余的纯水、反应型乳化剂和剩余引发剂一起高速搅拌后,在80℃反应条件下,3~4h内滴加到反应釜中,滴完后于80℃保温1h,降温至50℃时加入胺中和剂调ph 7~8,过滤后即得水性聚氨酯/丙烯酸酯复合乳液。

[0021]

与现有技术相比,本发明的有益效果在于:

[0022]

1、通过化学合成的方法有效地将聚氨酯和丙烯酸酯结合起来,相比物理混拼克服了两类树脂相容性的问题,因此综合性能更优异。

[0023]

2、相较已报道的关于聚氨酯/丙烯酸酯复合乳液的合成方法,本发明提到的方法在合成过程中用丙烯酸酯单体代替酮类溶剂稀释聚氨酯预聚体,从而大大减少了有机溶剂的使用。

[0024]

3、对端乙烯基聚氨酯预聚体所用的封端剂进行了筛选,选用羟基活性更高的丙烯酸羟丁酯配和正丁醇来封端,有效提高了封端产物中单边乙烯基封端预聚体的比例,避免

了双乙烯封端产物过多导致的凝胶问题以及单封端产物过少带来的接枝率低的问题。

[0025]

4、对聚氨酯预聚体所用的原材料以及聚氨酯部分所占比例进行了筛选,发现采用本发明提到的大分子多元醇、二异氰酸酯以及所占比例能有效提升附着力和漆膜表面效果。

[0026]

5、在丙烯酸聚合阶段使用了反应型乳化剂,提高了聚合稳定性减少了凝胶率,并且有效避免了小分子乳化剂带来的负面影响。

[0027]

6、在丙烯酸聚合阶段引入了自交联体系和耐醇单体,自交联能有效提高漆膜交联密度,改善耐水性、硬度及耐醇性,耐醇单体的引入则能更进一步的提高耐醇性。

[0028]

7、综上所述本发明介绍的一种用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液通过合成方法的改善,不仅在合成过程中有效减少了有机溶剂的使用,得益于复合乳液优异的成膜性在制漆过程中也减少了助溶剂的使用,因此具有极佳的环境友好性,此外两类树脂优点的有效结合,使得用其制备的水性单组份塑胶漆具有附着力好、漆膜表面效果佳、极好的硬度与耐醇性等特点,综合性能已和油性树脂十分接近,对于推广水性塑胶漆的使用具有积极意义。

具体实施方式

[0029]

下面结合具体实施例对本发明做详细具体的说明,但是本发明的保护范围并不局限于以下实施例。

[0030]

实施例1

[0031]

本实施例中所提供的用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液的制备方法如下:

[0032]

(1)向反应釜中6%的pna1000并在120℃下真空脱水2h,然后降温60℃加入2%的hdi和0.178%的dhpa然后缓慢升温至80℃反应至nco含量达到理论值(二正丁胺法滴定),然后加入0.36%的bdo进行扩链,当nco含量达到理论值时,降温至50℃并加入0.081%的bo和0.13%的4-hba,反应至nco含量为0。加入混合单体(混合单体由24.25%mma、3.75%iboma、0.4%ba、0.45%aa和1.2%daam组成)总量的10%降低黏度,加23%的纯水分散后得到单边乙烯基封端的聚氨酯预聚体。

[0033]

(2)向反应釜中加入0.01%的aps的总量30%后,缓慢升温至80℃并保温20min。同时将剩余的混合单体、剩余的aps与0.6%的sr-10、剩余的纯水一起高速搅拌30min形成预乳化液。在4h内将上述预乳化液均匀的滴加到反应釜内,反应温度控制在80℃。

[0034]

(3)滴加结束后,80℃保温1小时,然后降温至50℃以下,加入适量的氨水调节乳液ph 7~9,最后加入0.6%的adh搅拌至充分溶解,过滤后即得到用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液。

[0035]

实施例2

[0036]

本实施例中所提供的用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液的制备方法与实施例1中一致,所区别之处在于采用的原料及添加量与实施例1中不同,具体的配方详见表2。

[0037]

实施例3

[0038]

本实施例中所提供的用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液的

制备方法与实施例1中一致,所区别之处在于采用的原料及添加量与实施例1中不同,具体的配方详见表2。

[0039]

实施例4

[0040]

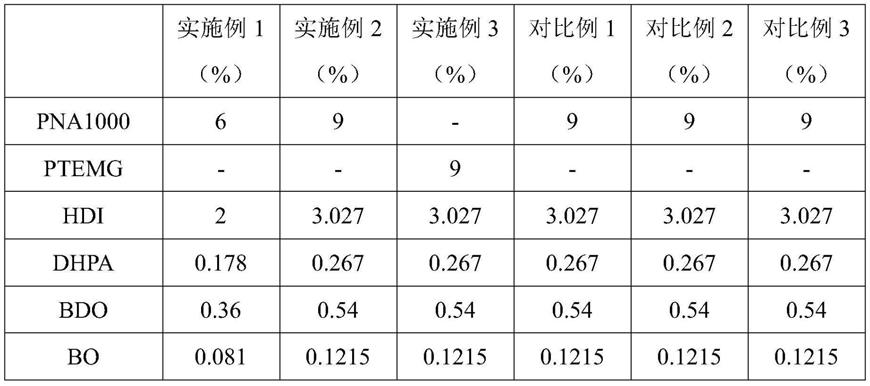

本实施例中对实施例1-3中所制得单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液的性能进行测试,为了便于进行对比分析,还配置了对比例1-3,具体配方见表2。

[0041]

表1各原料名称及简称

[0042]

原材料简称聚己二酸新戊二醇酯(分子量1000)pna1000聚四氢呋喃醚二醇(分子量1000)ptemg10001,2-二羟基-3-丙磺酸钠dhpa异弗尔酮二异氰酸酯ipdi六亚甲基二异氰酸酯hdi1,4-丁二醇bdo正丁醇bo甲基丙烯酸羟乙酯hema丙烯酸羟丁酯4-hba甲基丙烯酸甲酯mma甲基丙烯酸异冰片酯iboma丙烯酸正丁酯ba丙烯酸aa双丙酮丙烯酰胺daam己二酰肼adh过硫酸铵aps阴离子反应型乳化剂sr-10十二烷基硫酸钠sds

[0043]

表2各实施例及对比例中具体配方:

[0044][0045]

hema

---

0.176

--

4-hba0.130.1730.173-0.1730.173

mma24.2519.5419.5419.5420.5423.29iboma3.753.753.753.753.75-ba0.40.330.330.330.330.33aa0.450.3750.3750.3750.3750.375daam1.2111-1sds

----

0.5-sr-100.60.50.50.5-0.5aps0.10.090.090.090.090.09adh0.60.50.50.5-0.5纯水59.90160.786560.786560.783561.286560.7865

[0046]

按照表2中所述配方以及实施例1中所述制备方法,分别制得本实施例1-3所提供的用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液,以及对比例1-3中所提供的用于单组份塑胶银粉漆的水性聚氨酯/丙烯酸酯复合乳液。将上述各个产物用于水性单组份塑胶银粉漆的制备中,并对制得的最终产品进行性能测试。

[0047]

首先按照表3中的配方进行配置水性单组份塑胶银粉漆:

[0048]

表3水性单组份塑胶银粉漆配方

[0049][0050][0051]

按照上述配方分别配制铝银浆和清漆,然后在中速搅拌下将铝银浆缓慢加入到清漆中,然后继续中速搅拌15~20min,过滤即得单组份水性银粉漆。

[0052]

制得单组份塑胶银粉漆后进行性能测试,方法如下:在洁净的abs塑胶件上喷涂上述银粉漆,在60℃下烘烤30min,控制干膜厚度10~20um,然后按照如下方法测试各项性能:

[0053]

硬度:按照国标gb/t6739-2006“色漆和清漆铅笔法测定漆膜硬度”进行测试。

[0054]

附着力:按照国标gb/t9286-1998“色漆和清漆漆膜的划格试验”进行测试。

[0055]

闪光指数(fi):采用x-rite ma68ii多角度色差仪测试。

[0056]

耐醇性:按照国标gb/t 23989-2009“涂料耐溶剂擦拭性测定法”中的仪器擦拭法(b法)进行测试,测试溶剂为无水乙醇,以漆膜透底作为终止标准。

[0057]

rca:用纸带耐磨测试仪测试,负重175g,以漆膜透底作为终止标准。

[0058]

耐水性:按照国标gb/t1733-1993“漆膜耐水性测定法”进行测试,以漆膜起泡、严重变色作为终止标准。

[0059]

测试结果如表4所示:

[0060]

表4实施例1-3以及对比实施例1-3测试结果

[0061][0062]

结论分析:从上述测试结果可得,比较实施1和实施例2可知,聚氨酯部分占比越高,漆膜的附着力越好,表面效果越好,但硬度和耐醇性略有下降。

[0063]

比较实施例2和对比例3可知,多元醇类型对漆膜的硬度和耐性有影响,采用聚酯类多元醇最终漆膜的硬度和耐醇性更好,但相较聚醚类多元醇,漆膜表面效果略差、耐水解性也会略差。

[0064]

比较实施例2和对比例1可知,羟基丙烯酸单体对最终漆膜的性能有较大影响,4-hba中的羟基活性较hema高,更容易接枝到聚氨酯预聚体上,封端产物中乙烯基封端的产物占比更高,也更易与丙烯酸单体共聚,因此漆膜综合性能更好。

[0065]

比较实施例2和对比例2可知,相较常规乳化剂,采用反应型乳化剂和引入自交联体系,能明显改善漆膜的硬度,耐水性及耐醇性。

[0066]

比较实施例2和对比例3可知,iboma是有效的耐醇单体,引入少量的iboma就能明显改善漆膜的耐醇性。

[0067]

综上所述,以上试验检测数据能够证明采用本发明方法制备的水性聚氨酯/丙烯酸酯复合乳液用其制备的水性单组份塑胶漆,相较一般的水性单组份塑胶漆,在附着力、耐醇性、耐rca、银粉排列等方面都有了极大提高。对于推广水性单组份塑胶漆的应用,具有十

分积极的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1