一种带羧基的淀粉离子交换树脂及其制备方法和应用与流程

[0001]

本发明涉及改性天然淀粉在印染废水净化中的应用技术领域,特别涉及一种带羧基的淀粉离子交换树脂及其制备方法和应用。

背景技术:

[0002]

随着纺织、印染工业的快速发展,大量废水排放造成的污染日益严重。染料废水成分复杂、色泽度高、可降解性差、毒性大,同时处理难度大,对环境污染严重。染料废水处理中常用的吸附材料,按结构可分为无机吸附剂、天然吸附剂与合成高分子吸附剂三大类。

[0003]

作为自然界中生成量最大的天然高分子材料,淀粉基吸附剂具有其它合成吸附剂不可比拟的优点,如廉价易得、可再生性、可降解性等,在工业废水处理方面受到日益广泛的关注,但亦存在诸多限制:首先,淀粉主要通过氢键与范德华力进行吸附,故吸附速度慢,吸附量较低;其次,作为多糖基化合物,稳定性差,易在酸、碱或微生物作用下降解,使用寿命短;再次,目前淀粉基吸附剂多是以无定形粉末状出现,增加了其在使用与回收中的困难,不利于连续化操作,限制了其在工业中的推广应用。

[0004]

其次,离子交换树脂多是以聚苯乙烯或聚丙烯酸酯为基体的合成高分子吸附材料,其骨架上带有可离子化的交换基团,可通过与外界离子的交换反应,实现吸附功能,具有交换速度快、吸附量大,结构稳定,使用寿命长等优点,且多被制成珠状或颗粒状,很适合连续化操作,故一直是工业水处理领域中使用最广泛,用量最大的吸附分离材料。但人工合成的高分子树脂多采用悬浮聚合或乳液聚合法生产,过程不环保,易产生大量有机废液,且自身难降解,大量废弃树脂的处置正成为日益严重的问题,如处理不当极易造成二次污染。

[0005]

再次,接枝淀粉在工业废水处理中具有广泛应用,接枝淀粉使用乙烯类单体对淀粉进行接枝共聚,在淀粉分子中引入具有一定聚合度的高分子链段,可使后者具有合成高分子的部分性质,取长补短,使淀粉基吸附剂在保持良好可降解性的同时,提高吸附能力,同时增强结构的稳定性,延长使用寿命,还可使之具备类似合成树脂的颗粒形态,以提高在连续化工艺中的可操作性。接枝淀粉在工业废水处理中的应用,在国内外已有广泛研究,此前的报道也多有丙烯酸对淀粉的接枝改性,但其在染料废水处理方面的应用研究却十分稀少。

[0006]

因此,提供一种羧酸型淀粉基离子交换树脂及其制备方法和应用,以解决现有的接枝淀粉存在的缺陷是本领域技术人员亟需解决的问题。

技术实现要素:

[0007]

本发明的目的是提供一种吸附条件少且吸附效果好的带羧基的淀粉离子交换树脂。

[0008]

本发明的另一目的是提供一种带羧基的淀粉离子交换树脂的制备方法。

[0009]

本发明的另一目的是提供一种带羧基的淀粉离子交换树脂的应用。

[0010]

为此,本发明技术方案如下:

[0011]

一种带羧基的淀粉离子交换树脂,包括以重量份计的100份玉米淀粉、38~42份丙烯酸、23~27份乙酸乙烯酯、14~16份过硫酸铵、6~7份亚硫酸氢钠、7.5~8份吐温-20、2~2.5份司班-80和1100~1150份蒸馏水。

[0012]

优选,该带羧基的淀粉离子交换树脂的组分构成为:以重量份计的100份玉米淀粉、42份丙烯酸、25份乙酸乙烯酯、15份过硫酸铵、6.8份亚硫酸氢钠、7.8份吐温-20、2.2份司班-80和1100份蒸馏水。

[0013]

一种上述带羧基的淀粉离子交换树脂的制备方法,步骤如下:

[0014]

s1、将玉米淀粉与蒸馏水混合,制成淀粉悬浮液,并进行糊化处理;

[0015]

s2、向步骤s1所得的混合液中加入吐温-20和司班-80,并搅拌均匀;

[0016]

s3、向步骤s2所得的混合液中加入丙烯酸和乙酸乙烯酯,并搅拌均匀;

[0017]

s4、向步骤s3所得的混合液中加入一半重量的过硫酸铵和一半重量的亚硫酸氢钠的水溶液,并于搅拌状态下反应1.5h;

[0018]

s5、向步骤s4所得的混合液中加入另一半重量的过硫酸铵和另一半重量的亚硫酸氢钠的水溶液,并于搅拌状态下继续反应1.5h;

[0019]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0020]

优选,在步骤s1中,制备淀粉悬浮液的蒸馏水的用量为900重量份,糊化处理温度为85℃,糊化时间为30min。

[0021]

优选,在步骤s2中,待经过糊化处理后的淀粉悬浮液冷却为65℃

±

5℃时,向其中加入吐温-20和司班-80。

[0022]

优选,步骤s2~s5的反应温度保持为65℃

±

5℃。

[0023]

优选,在步骤s3中,搅拌时间不少于5min。

[0024]

该带羧基的淀粉离子交换树脂的制备方法还包括步骤s7:将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂,简称csr。

[0025]

一种带羧基的淀粉离子交换树脂在染料废水处理方面的应用,将采用上述带羧基的淀粉离子交换树脂加入染料废水中混合均匀,并于常温下搅拌吸附30min,过滤去除沉淀物,即得到净化后的印染废水。

[0026]

与现有技术相比,该带羧基的淀粉离子交换树脂的有益效果在于:

[0027]

(1)本申请采用二元接枝共聚合的方法制备得到淀粉离子交换树脂,其通过将羧酸与酯型共聚物引入淀粉大分子,制备羧酸型淀粉基离子交换树脂。羧基为弱酸性基团,对纺织废水中的阳离子类染料与高价重金属离子具有较强的亲和性,可通过离子交换反应快速去除上述污染物质。与此同时,聚醋酸乙烯聚合物可为淀粉树脂提供必要的不溶性、机械稳定性、理化稳定性及加工成型性能。使用上述单体对淀粉进行接枝共聚,在淀粉分子中引入具有一定聚合度的高分子链段,可使后者具有合成高分子的部分性质,取长补短,使淀粉基吸附剂在保持良好可降解性的同时,提高吸附能力,同时增强结构的稳定性,延长使用寿命,扩大使用范围。

[0028]

(2)本申请制备的淀粉离子交换树脂为淀粉微球产品,其粒径与合成树脂颗粒尺寸相仿,从而提高了淀粉树脂在使用与回收过程中的便捷性,使其无论在用于反应器(静态

吸附)中,或作为柱床填料(动态吸附)时的可操作性均显著增强,提高了其在使用、回收与再生方面的便捷性,为其在工业染料废水处理中实现连续性操作与大规模应用提供了可能。

[0029]

综上所述,本申请的球状淀粉基弱酸性离子交换树脂是利用玉米淀粉、丙烯酸和乙酸乙烯酯制备的,来源广泛、丰富易得、价廉;吸附剂制备过程简单,使用设备少;吸附条件少,方便易实施,且吸附效果好,对染料的脱色可达86.63%;在后续处理中,不易于造成二次污染,可回收利用。

附图说明

[0030]

图1为本发明的实施例1制备的带羧基的淀粉离子交换树脂与玉米淀粉的红外谱图的结构示意图;

[0031]

图2(a)为玉米淀粉的扫描电镜图;

[0032]

图2(b)为本发明的实施例1制备的带羧基的淀粉离子交换树脂的扫描电镜图;

[0033]

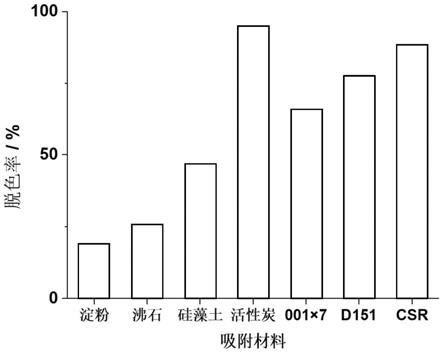

图3为玉米淀粉、本发明的实施例1制备带羧基的淀粉离子交换树脂、原淀粉、沸石、硅藻土、d001

×

7、d1515和活性炭分别对亚甲基蓝、碱性品红、甲基紫及孔雀石绿混合废水染料的脱色率。

具体实施方式

[0034]

下面结合附图及具体实施例对本发明做进一步的说明,但下述实施例绝非对本发明有任何限制。

[0035]

实施例1

[0036]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0037]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0038]

s2、待步骤s1所得的混合液冷却至65℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0039]

s3、保温65℃,向步骤s2所得的混合液中加入4.2g丙烯酸和2.5g乙酸乙烯酯,并搅拌至少5min;

[0040]

s4、保温65℃,向步骤s3所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0041]

s5、保温65℃,向步骤s4所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0042]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0043]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0044]

实施例2

[0045]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0046]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0047]

s2、待步骤s1所得的混合液冷却至60℃,向其中加入0.8g吐温-20和0.2g司班-80,并搅拌均匀;

[0048]

s3、保温60℃,向步骤s2所得的混合液中加入3.8g丙烯酸和2.7g乙酸乙烯酯,并搅拌至少5min;

[0049]

s4、保温60℃,向步骤s3所得的混合液中加入0.7g过硫酸铵和0.3g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0050]

s5、保温60℃,向步骤s4所得的混合液中加入0.7g过硫酸铵和0.3g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0051]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0052]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0053]

实施例3

[0054]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0055]

s1、将10g玉米淀粉与95g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0056]

s2、待步骤s1所得的混合液冷却至70℃,向其中加入0.75g吐温-20和0.25g司班-80,并搅拌均匀;

[0057]

s3、保温70℃,向步骤s2所得的混合液中加入4g丙烯酸和2.3g乙酸乙烯酯,并搅拌至少5min;

[0058]

s4、保温70℃,向步骤s3所得的混合液中加入0.8g过硫酸铵和0.35g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0059]

s5、保温70℃,向步骤s4所得的混合液中加入0.8g过硫酸铵和0.35g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0060]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0061]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0062]

对比例1

[0063]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0064]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0065]

s2、待步骤s1所得的混合液冷却至55℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0066]

s3、保温55℃,向步骤s2所得的混合液中加入4g丙烯酸和25g乙酸乙烯酯,并搅拌

至少5min;

[0067]

s4、保温55℃,向步骤s3所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0068]

s5、保温55℃,向步骤s4所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0069]

s6、保温55℃,向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0070]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0071]

对比例2

[0072]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0073]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0074]

s2、待步骤s1所得的混合液冷却至75℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0075]

s3、保温75℃,向步骤s2所得的混合液中加入4g丙烯酸和25g乙酸乙烯酯,并搅拌至少5min;

[0076]

s4、保温75℃,向步骤s3所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0077]

s5、保温75℃,向步骤s4所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0078]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0079]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0080]

对比例3

[0081]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0082]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0083]

s2、待步骤s1所得的混合液冷却至65℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0084]

s3、保温65℃,向步骤s2所得的混合液中加入4g丙烯酸和25g乙酸乙烯酯,并搅拌至少5min;

[0085]

s4、保温65℃,向步骤s3所得的混合液中加入0.5g过硫酸铵和0.22g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0086]

s5、保温65℃,向步骤s4所得的混合液中加入0.5g过硫酸铵和0.22g亚硫酸氢钠溶

解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0087]

s6、保温65℃,向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0088]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0089]

对比例4

[0090]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0091]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0092]

s2、待步骤s1所得的混合液冷却至65℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0093]

s3、保温65℃,向步骤s2所得的混合液中加入4g丙烯酸和25g乙酸乙烯酯,并搅拌至少5min;

[0094]

s4、保温65℃,向步骤s3所得的混合液中加入1g过硫酸铵和0.45g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1.5h;

[0095]

s5、保温65℃,向步骤s4所得的混合液中加入1g过硫酸铵和0.45g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1.5h;

[0096]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0097]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0098]

对比例5

[0099]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0100]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0101]

s2、待步骤s1所得的混合液冷却至65℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0102]

s3、保温65℃,向步骤s2所得的混合液中加入4g丙烯酸和25g乙酸乙烯酯,并搅拌至少5min;

[0103]

s4、保温65℃,向步骤s3所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应1h;

[0104]

s5、保温65℃,向步骤s4所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应1h;

[0105]

s6、向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0106]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的

淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0107]

对比例6

[0108]

一种带羧基的淀粉离子交换树脂的制备方法,其具体制备步骤如下:

[0109]

s1、将10g玉米淀粉与90g蒸馏水混合制成淀粉悬浮液,后转移至三口烧瓶中,并置于85℃的水浴中加热并糊化30min;

[0110]

s2、待步骤s1所得的混合液冷却至65℃,向其中加入0.78g吐温-20和0.22g司班-80,并搅拌均匀;

[0111]

s3、保温65℃,向步骤s2所得的混合液中加入4g丙烯酸和25g乙酸乙烯酯,并搅拌至少5min;

[0112]

s4、保温65℃,向步骤s3所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下反应2h;

[0113]

s5、保温65℃,向步骤s4所得的混合液中加入0.75g过硫酸铵和0.34g亚硫酸氢钠溶解在10ml蒸馏水中配制得到的溶液,并于搅拌状态下继续反应2h;

[0114]

s6、保温65℃,向步骤s5所得的混合液中加入与混合液等体积的乙醇进行沉淀,抽滤,并将所得固体用70wt.%的乙醇洗涤三遍、烘干,即得到带羧基的淀粉离子交换树脂的粗产物。

[0115]

s7、将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,将干燥后的带羧基的淀粉离子交换树脂的粗产物粉碎,并用分样筛将其筛分直径范围为250μm-450μm的颗粒状淀粉基阳离子交换树脂。

[0116]

如下表1所示为上述实施例1~4中制备的带羧基的淀粉离子交换树脂过程中不同反应条件下制备出的带羧基的淀粉离子交换树脂产品的亚甲基蓝吸附量。

[0117]

表1:

[0118]

测试例亚甲基蓝吸附量(mg/g)实施例117.14实施例216.81实施例317.05对比例115.33对比例214.28对比例313.75对比例415.19对比例514.30对比例616.52

[0119]

由表1的测试结果可以看出,以玉米淀粉、丙烯酸与乙酸乙烯酯为原料,通过接枝聚合反应制备了接枝淀粉离子交换树脂,在一定的范围内,随引发剂浓度及反应温度提高淀,粉树脂中羧基含量提高,对阳离子染料亚甲基蓝吸附量提高,但过高的反应温度或引发剂浓度会引起副反应,如链终止、链转移反应及均聚反应,使得淀粉树脂中羧基含量下降,吸附量下降。适当延长反应时间可提高接枝率与吸附量,但反应时间过长导致树脂主链降解,稳定性降低,吸附量下降。经过测试,实施例1~3制备的交换树脂的亚甲基蓝吸附量可

达到16.81~17.14mg/g;其中,实施例1为最佳实施例。

[0120]

如图1所示为本发明的实施例1制备的带羧基的淀粉离子交换树脂与玉米淀粉的红外谱图的结构示意图。从图1中可以看出,与原淀粉相比,羧酸型淀粉基离子交换树脂的与红外光谱有变化。羧酸型淀粉基离子交换树脂在3500-3200cm-1

区域νo-h及1600cm-1

附近δo-h谱带变窄,峰强减弱,此变化在红外谱图中易观察到,是由于淀粉分子中部分羟基因参与聚合反应被消耗,使o-h键数量减少所致。此外,羧酸型淀粉基离子交换树脂在1750cm-1

附近的红外吸收显著增强,可能是由于在接枝过程中,大量羟基参与反应使o-h键转化为c=o键所致。

[0121]

如图2(a)所示为玉米淀粉的扫描电镜图。如图2(b)所示为本发明的实施例1制备的带羧基的淀粉离子交换树脂的扫描电镜图。从图2(a)中可以看出,天然玉米淀粉颗粒多为多角形,表面较光滑,形态规整,粒径较小,多在10μm-15μm范围内。而从图2(b)的相比较之下可以看出,淀粉树脂呈不规则多边形,其颗粒较天然淀粉明显增大,多处于90μm-150μm区间内,尺寸分布较为均匀,结构疏松多孔,表面较粗糙,易于吸附实验的进行。

[0122]

综上,从上述红外测试图像结果和扫描电镜图像结果中可知,本申请的带羧基的淀粉离子交换树脂将原淀粉、丙烯酸和乙酸乙烯酯成功的聚合到一起,即将由单体丙烯酸和单体乙酸乙烯酯共聚得到的二元共聚物接枝到淀粉的分子链上。从扫描电镜与红外光谱观察发现,羧酸型淀粉基离子交换树脂与原淀粉相比,颗粒大小均匀,其结晶区遭到破坏,一定程度上改变了其理化性能,吸附性能提高。

[0123]

接着,分别称取0.1g带羧基的淀粉离子交换树脂置于50ml具塞锥形瓶中,分别加入0.25mmol/l浓度的亚甲基蓝、碱性品红、甲基紫及孔雀石绿混合染料溶液20ml在室温下震荡30min,过滤,滤液稀释并定容,测定全波段吸附前后浓度并计算混合染料平均吸光值与脱色率。与此同时,为了说明羧酸型淀粉基离子交换树脂对染料的吸附效果作为对比例,同时对原淀粉、对硅藻土、沸石、活性炭、001

×

7树脂和d151树脂做了吸附实验。

[0124]

如图3所示,对mg、bf、mb和mv这4种染料组成的模拟混合染料废水的脱色效果。其中,孔雀石绿(mg)、碱性品红(bf)、亚甲基蓝(mb)与甲基紫(mv)分别为纺织工业经常使用的芳甲烷类、苯甲烷类、与噻嗪类染料的代表,其具有不同的分子尺寸与骨架结构,活性基团的种类、数量与极性也各不相同;在应用上,孔雀石绿(mg)是羊毛、丝与皮革的常用染料,碱性品红(bf)用于组织染色和配制希夫试剂的一种碱性染料,亚甲基蓝(mb)主要用于麻纤维及蚕丝织物的着色,甲基紫(mv)能将羊毛、蚕丝和用单宁处理过的棉制品染成紫色;因此,该4种染料都属于水溶性多环芳烃染料,具有“高色度、难降解、三致”的特性,如处理不当将会直接影响一个地区的水质,进而危害周边环境和人类健康。

[0125]

从图3的脱色结果来看,本申请的带有羧基的淀粉离子交换树脂(csr)对混合染料废水的脱色率较天然淀粉与沸石明显提高,仅次于活性炭。活性炭作为一种传统的无机吸附材料,尽管具有较大的吸附量,但价格昂贵,且粉末状的结构亦为其使用与回收的操作造成很大困难,运行费用高,使用周期短,限制了其应用;相比之下,csr树脂在具有较高吸附量的同时,稳定的颗粒结构和较大的粒径,使其无论在用于反应器(静态吸附),或作为柱床填料(动态吸附)中的可操作性均显著增强,提高了其在使用、回收与再生方面的便捷性,为其在工业染料废水处理中实现连续性操作与大规模应用提供了可能;传统的001

×

7树脂是以聚苯乙烯为基体的人工合成高分子吸附剂,生产过程存在较大污染,且难于降解,大量废

弃树脂如处理不当易造成二次污染;相比之下,以淀粉为基体的csr树脂对染料废水的脱色率不仅高于001

×

7树脂,在可生物降解方面更具有后者无法比拟的优势,使其有望成为活性炭与合成树脂吸附剂的理想替代品。

[0126]

根据计算结果,带有羧基的淀粉离子交换树脂(csr)对混合染料废水的脱色率为86.63%,吸附效果好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1