一种氟比洛芬的制备方法与流程

[0001]

本发明涉及一种氟比洛芬的制备方法,属于药物合成技术领域。

背景技术:

[0002]

氟比洛芬(flurbiprofen)属于丙酸类非甾体类抗炎药,其化学名为(

±

)-2-(2-氟-4-联苯基)-丙酸,结构式如下所示:

[0003][0004]

氟比洛芬是目前已知的丙酸类非甾体抗炎药中疗效最好的,临床上主要用于治疗类风湿关节炎、骨关节炎、强直性脊柱炎等。氟比洛芬以其高效的解热、消炎、镇痛疗效,毒性低,副作用小,成为非甾体类抗炎镇痛药的优秀品种,具有广阔的市场竞争力和发展前景。

[0005]

国内外报道的氟比洛芬主要有以起始物料2-氟-4-溴联苯的联苯类为代表的,经格式反应、与卤代异丙酸酯或盐反应、再酸化,制得氟比洛芬粗品,如中国专利公开号为cn108218667a和cn103012144a等现有文献中报道的就是以上述路线进行合成。但是,该路线的主要问题是:1)虽然,生产2-氟-4-溴联苯的起始物料是邻氟苯胺,但是,其使用价格昂高的金属钯催化剂、溴代试剂和有机硼试剂等原料,且会产生大量副产、重金属残留和增加三废处理成本,综合使得起始原料比较昂贵;2)格式反应的无水无氧反应条件要求苛刻,且稳定性很差,极易水解和自身偶联,难以准确衡量其有效含量。此类反应路线收率低,生产成本较高,最终导致氟比洛芬价格居于高位。

[0006]

另一类是以苯基衍生物作为原料,以苯乙腈为原料,经硝化、重氮化和还原等10步反应瞎合成氟比洛芬,总收率仅为7%,如现有文献资料中报道的氟比洛芬的合成。又如氟比洛芬合成工艺研究[d],青岛科技大学,2012中报道的以邻氟苯胺为原料,经溴代、重氮化、偶联、格式反应等7个步骤,使用溴素或n-溴代琥珀酰亚胺(nbs)做溴代反应,其选择性差,产生较多副产物,给分离纯化和三废处理带来很大压力;而采用1,5-二溴-3,3-二甲基海因(dbdmh)时,虽然,其选择性高,但是操作繁琐,且原料价格很贵。综上,现有文献报道的路线合成方法中,普遍存在路线长、反应条件苛刻、副产物多和分离与纯化困难等问题,使得最终产物的总收率很低,无法满足放大的需要,不适合工业化生产。

技术实现要素:

[0007]

本发明针对以上现有技术中存在的缺陷,提供一种氟比洛芬的制备方法,解决的问题如何提供一种新的路线且安全性高,以及具有高产物收率。

[0008]

本发明的目的是通过以下技术方案得以实现的,一种氟比洛芬的制备方法,其特征在于,该方法包括以下步骤:

[0009]

a、在路易斯酸的作用下,将邻氟苯胺或n取代邻氟苯胺和2-卤代丙酰卤进行酰基化反应,得到相应的中间体式ⅱ化合物;

[0010][0011]

所述n取代邻氟苯胺选自邻氟乙酰苯胺、邻氟苯胺、邻氟硝基苯、boc-邻氟苯胺或邻氟丙酰苯胺;

[0012]

上述式ⅱ中,r1选自乙酰基、丙酰基、h或boc基;所述x为2-卤代丙酰卤中对应的卤素;

[0013]

b、在缩酮催化剂的作用下,将式ⅱ化合物与羰基保护试剂进行缩酮反应得到缩酮物式ⅲ化合物;

[0014][0015]

上述式ⅲ化合物中的r选自甲基、乙基或npg;

[0016]

c、在酸性催化剂存在下,加热条件下,使缩酮物式ⅲ化合物进行重排反应得到相应的式ⅳ化合物;

[0017][0018]

d、在酸性或碱性条件下,使式ⅳ化合物进行水解反应,得到式

ⅴ

化合物;

[0019][0020]

e、在重氮化催化剂和相转移催化剂的作用下,在酸存在的条件下将式

ⅴ

化合物、苯与亚硝酸盐混合进行重氮化反应,重氮化反应结束后,进行水解反应,得到相应的产物式ⅰ化合物氟比洛芬;

[0021][0022]

本发明通过对起始原料进行重新筛选,采用邻氟苯胺或n取代邻氟苯胺为原料,并且使其和2-卤代丙酰卤进行反应,在路易斯酸的作用下,能够实现原料的高效转化,且无明显的副反应及杂质形成,具有高中间产物收率和纯度的效果,且更重要的是通过采用本发明的原料作为起始原料,能够有效的规避使用液溴和昂贵的溴代试剂的危险性高的原料,提高了安全生产的要求和繁琐的分离纯化的效果;然后,再经过缩酮形成相应的中间体,只需要在缩酮催化剂的作用下即可实现反应的进行,避免采用钯等价格昂贵的催化剂,有利于控制成本,且具体反应易于控制和转化率高的效果,避免了采用格氏试剂反应等危险性高的缺陷,提高了反应的整体操作安全性;同时,采用本发明的起始原料形成中间体后,再经过后续的傅-克酰化反应、缩酮反应、重排、水解和偶联反应,均能够使各反应有效的进行,经过缩酮反应形成中间体后,能够有效的对羰酮进行保护,且使反应条件也更温和,工艺操作简单;且整体反应工艺中实现有效避免采用格式试剂进行反应的严苛条件,以及存在易水解和总收率低的不稳写因素,本发明的路线产物总收率高且反应的稳定性好,更有利于实现生产需求,也显著的减少了工业三废的污染。

[0023]

在上述氟比洛芬的制备方法中,作为优选,步骤a中所述卤代丙酰卤选自2-氯代丙酰氯、2-溴代丙酰溴、2-溴代丙酰氯或2-氯代丙酰溴。采用这些原料,能够更好的使在起始原料的相应位置引入基因进行酰基化,且原料成本低,更易于工业化生产。作为更进一步的优选,所述卤代丙酰卤采用2-氯代丙酰氯。另一方面,更进一步的讲,上述的原料邻氟苯胺或n取代邻氟苯胺与卤代丙酰卤的用量比按照反应的摩尔当量进行即可,最好使所述邻氟苯胺或n取代邻氟苯胺与卤代丙酰卤的摩尔比为1:1~1.2。

[0024]

在上述氟比洛芬的制备方法中,作为优选,步骤a中所述路易斯酸选自三氯化铝、氯化锌、三氯化铁、三氟化硼乙腈和三氟化硼乙醚中的一种或几种;通过这些路易斯酸的作用下,能够与卤代丙酰卤进行配位形成中间态,相当于能更好的起到活化作用,从而能够更好的进行酰基化反应将相应的卤代丙酰卤中的基团引入到邻氟苯胺或n取代邻氟苯胺中苯环上对应的取代位,提高反应的效率和转化率,且也能够使反应原料更充分的转化,具有选

择性高,副产物少的优点,且中间产物纯度高。优选所述酰基化反应的温度为50℃~60℃。具有反应条件温和的优点。上述最好使所述卤代丙酰卤与路易斯酸的摩尔比为1:2.0~2.2。

[0025]

为了使反应更有效的进行,最好使步骤a中所述酰基化反应在非水溶性有机溶剂中进行,且这些溶剂即能使起始原料有效的进行,且还能够使反应更温和的进行。更进一步的优选,步骤a中所述非水溶性有机溶剂选自环己烷、石油醚、正庚烷、二氯甲烷和二氯乙烷中的一种或几种。最好采用二氯甲烷和二氯乙烷中的一种或几种。对于溶剂的用量可按本领域常规的一般性要求进行使用即可,最好使非水溶性有机溶剂的用量为原料邻氟苯胺或n取代邻氟苯胺的质量的8~10。

[0026]

在上述氟比洛芬的制备方法中,上述的羰基保护试剂最好采用原甲酸三烷基酯或二元醇类保护试剂,能够很好的形成相应的基团,且还能使后续的重排反应更好的进行,形成相应的中间体产物的转化率高。作为优选,步骤b中所述羰基保护试剂选自原甲酸三甲酯、原甲酸三乙酯、新戊二醇或乙二醇。能够有效的对卤代丙酰基中的酮羰基进行选择性的保护,使更好的转化为相应的中间产物,具反应条件温和,中间体转化率高的效果。最好使所述中间体式ⅱ化合物与羰基保护试剂的摩尔比为1:1.0~5.5。作为进一步的优选,步骤b中所述缩酮催化剂选自对甲苯磺酸或一水对甲苯磺酸。提高缩酮的转化率,使反应更有效的进行。最好使所述中间体式ⅱ化合物与缩酮催化剂的摩尔比为1:2.0~3.0。

[0027]

进一步的最好使上述步骤b中所述缩酮反应在醇溶剂、二甲苯或甲苯溶剂中进行,使反应更温和的进行。进一步的所述醇溶剂选自甲醇、乙醇或异丙醇等。

[0028]

在上述氟比洛芬的制备方法中,作为优选,步骤e中所述相转移催化剂选自四丁基氯化铵、四丁基溴化铵、苄基三甲基氯化铵、苄基三乙基氯化铵、聚乙二醇200和聚乙二醇400中的一种或几种。通过在相转化催化剂的作用下,能够使反应更有效的进行,具有反应转化率高的效果,这里相转移催化剂的用量一般在催化量的作用下即可使反应向正方向进行,进一步的最好使所述相转移催化剂的用量为中间体式

ⅴ

化合物的摩尔当量的0.01%~2.0%。

[0029]

在上述氟比洛芬的制备方法中,作为优选,步骤e中所述重氮化催化剂选自氯化亚铜、溴化亚铜或碘化亚铜;所述酸选自醋酸、三氟醋酸、三氯乙酸、氢溴酸和盐酸中的一种或几种;优选所述重氮化反应的温度为20℃~80℃。对于重氮化催化剂的用量按照催化量加入即可,最好使所述重氮化催化剂的用量为中间体式

ⅴ

化合物的质量的0.01%~2.0%,更优的为0.05%~0.11%。上述步骤e中的重氮化反应最好在水和/醇溶剂中进行。

[0030]

在上述氟比洛芬的制备方法中,作为优选,步骤c中所述酸性催化剂选自溴化锌、氯化锌、氯化铁和蒙脱土中的一种或几种,所述重排反应在甲苯溶剂中进行,且所述重排反应的温度为100℃~110℃。

[0031]

在上述氟比洛芬的制备方法中,作为优选,步骤d中所述酸性条件具体为在盐酸、氢溴酸、硫酸、磷酸、甲磺酸和对甲苯磺酸中的一种或几种存在下;所述碱性条件具体为在na2co3、k2co3、naoh和koh中的一种或几种存在下。

[0032]

在上述氟比洛芬的制备方法中,作为优选,该方法具体为:

[0033]

a、在路易斯酸的作用下,将邻氟乙酰苯胺和2-氯代丙酰氯在非水溶性有机溶剂中回流条件下进行酰基化反应,反应结束后,加入盐酸溶液进行搅拌,静置分层,收集的有机

相进行蒸馏除去溶剂,得到相应的中间体式

ⅱ-

1化合物;

[0034][0035]

b、在缩酮催化剂对甲苯磺酸或一水对甲苯磺酸的作用下,将式ⅱ化合物与原甲酸三甲酯在醇溶剂中在50-60℃的条件下进行缩酮反应,反应结束后,加入非水溶性有机溶剂和水进行搅拌后,静置分层,收集的有机层进行蒸馏除去溶剂,得到缩酮物式

ⅲ-

1化合物;

[0036][0037]

上述式ⅲ化合物中的r选自甲基、乙基或npg;

[0038]

c、在酸性催化剂存在下,使缩酮物式

ⅲ-

1化合物在甲苯溶剂中并控制温度在100-110℃的条件下进行重排反应,再加入水进行搅拌后,静置分层,收集的有机层进行蒸馏除去溶剂,得到相应的式

ⅳ-

1化合物;

[0039][0040]

d、在浓盐酸存在的条件下,使式ⅳ化合物在醇和水的混合溶剂中并控制温度在70-80℃的条件下进行水解反应,反应结束后,加入碱性试剂调反应液的ph值为7-8,蒸馏除去醇溶剂,再加入非水溶性溶剂进行搅拌后,静置分层,收集的有机相进行蒸馏除去溶剂,得到式

ⅴ-

1化合物;

[0041][0042]

e、在重氮化催化剂和相转移催化剂的作用下,将式

ⅴ-

1化合物、苯与亚硝酸盐混

合,加热升温到50-60℃后,再加入醋酸,保温进行重氮化反应,反应结束后,加盐酸进行水解反应,再加入非水溶性溶剂进行搅拌后,静置分层,收集有机相,除去溶剂,得到相应的产物式ⅰ化合物氟比洛芬。

[0043]

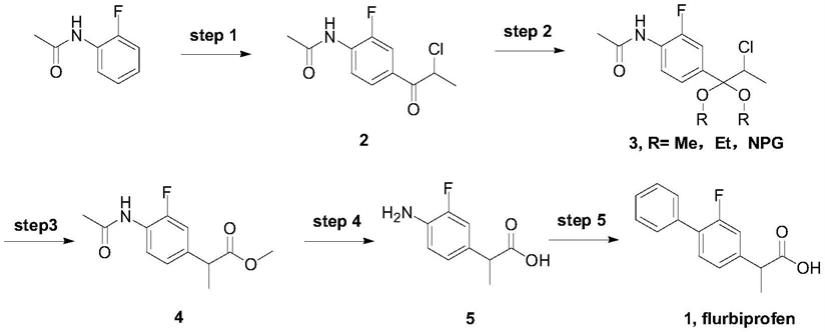

本发明氟比洛芬的制备方法中,以邻氟乙酰苯胺和2-氯代丙酰氯为起始原料时的具体工艺路线的化学反应方程式如下所示:

[0044][0045]

综上所述,本发明与现有技术相比,具有以下优点:

[0046]

1.本发明通过对起始原料进行重新筛选,采用邻氟苯胺或n取代邻氟苯胺为原料,并且使其和2-卤代丙酰卤进行反应,在路易斯酸的作用下,能够实现原料的高效转化,且无明显的副反应及杂质形成,具有高中间产物收率和纯度的效果,且形成的中间体只需通过缩酮反应形成相应的中间体,也无需采用高危险性的格氏试剂等反应,安全性高,且能够有效的规避使用液溴和昂贵的溴代试剂的危险性高的原料,提高了安全生产的要求和繁琐的分离纯化的效果。

[0047]

2.采用本发明的起始原料形成中间体后,再经过后续的傅-克酰化反应、缩酮反应、重排、水解和偶联反应,均能够使各反应有效的进行,经过缩酮反应形成中间体后,能够有效的对羰酮进行保护,且使反应条件也更温和,工艺操作简单。

具体实施方式

[0048]

下面通过具体实施例,对本发明的技术方案作进一步具体的说明,但是本发明并不限于这些实施例。

[0049]

本氟比洛芬的制备方法包括以下步骤:

[0050]

在路易斯酸的作用下,将邻氟苯胺或n取代邻氟苯胺和2-卤代丙酰卤最好在非水溶性有机溶剂中进行酰基化反应,得到相应的中间体式ⅱ化合物;

[0051][0052]

上述式ⅱ中,r1选自乙酰基、丙酰基、h或boc基;所述x为2-卤代丙酰卤中对应的卤

素;这里的卤素可以是氯、溴或碘,且两个对应的卤素取代位的卤素可以是相同或不相同的均可,最好使均为氯,优选为氯代丙酰氯。上述的非水溶性有机溶剂最好选自环己烷、石油醚、正庚烷、二氯甲烷和二氯乙烷中的一种或几种,最好使邻氟苯胺或n取代邻氟苯胺和2-卤代丙酰卤的摩尔比为1:1~1.2,使原料更有效的转化,减少原料的浪费和残留的效果,酰基化反应的温度最好控制在50℃~60℃,优选最好是53℃~55℃。上述n取代邻氟苯胺选自邻氟乙酰苯胺、邻氟苯胺、邻氟硝基苯、boc-邻氟苯胺或邻氟丙酰苯胺,最优采用邻氟乙酰苯胺,这里的邻氟苯胺可以采用邻氟硝基苯为原料进行还原反应得到邻氟苯胺等也可以完成反应。

[0053]

上述在进行酰基化反应后,还包括后处理,所述后处理具体为:在酰基化反应结束后,加入酸进行处理,酸最好采用稀盐酸进行,在搅拌充分后,进行静置分层,收集有机相,将有机相进行蒸馏除去溶剂后得到相应的残留物中间体式ⅱ化合物。这里通过加入酸进行处理,能够更好的起到除杂过程,使反应液中少量未反应完的邻氟苯胺能与酸最好是如盐酸形成成盐产物为邻氟苯胺盐酸盐,其水溶性好,这样使在后续的萃取过程中,盐类留在水相中,不会被带至有机相中,从而更进一步的提高酰化物的纯度。为了更好的提高该中间体产物的纯度质量,还可再加入惰性溶剂进行重结晶处理,所述惰性溶剂最好选自正庚烷、正己烷、环己烷、石油醚、甲基叔丁基醚和异丙醚中的一种或几种,这里重结晶处理时,可先升温至溶清后搅拌30-60分钟,再缓慢降温至0-10℃进行搅拌充分析晶,过滤,得到的滤饼进行干燥后,得干品式ⅱ化合物,用于下一步的反应。

[0054]

完成第一步的反应之后,可直接进行第二步反应,具体为:在缩酮催化剂的作用下,将式ⅱ化合物与羰基保护试剂进行缩酮反应得到缩酮物式ⅲ化合物;

[0055][0056]

上述式ⅲ化合物中的r选自甲基、乙基、乙二醇基或npg;这里当r为npg时,是形成环状的环合结构;如当r为npg时,该对应的式ⅲ化合物的结构式如下:

[0057][0058]

上述式中的x具体可为氯或溴。当r为乙二醇基时,该对应的式ⅲ化合物的结构式也形成相应的环状结构,也就是说这里的r基中的原料采用二元醇类时,形成相应的环状结构如r为npg时形成的环状结构。

[0059]

上述缩酮反应最好在醇溶剂或甲苯或二甲苯溶剂中进行,醇溶剂选自甲醇、乙醇、异丙醇等低级醇溶剂。对于这里缩酮反应中的醇溶剂或甲苯或二甲苯的用量可按照一般的用量使用均可,但最好使溶剂的用量为中间体式ⅱ化合物的用量的10-12倍左右。这里缩酮反应中,最好使在采用原甲酸三甲酯或原甲酸三乙酯时,采用甲醇或乙醇等醇溶剂作为溶剂,能够更适用于反应的进行;当采用新戊二醇(npg)时最好采用甲苯或二甲苯等高沸点溶剂,使反应能更好的进行,上述羰基保护试剂的用量优选控制在为式ⅱ化合物的摩尔当量的1-5.5eq,更进一步的,羰基保护试剂的用量最好为式ⅱ化合物的摩尔当量的2-3eq,相当于是式ⅱ化合物与羰基保护试剂的摩尔比为1:2-3,得到的中间产物收率更高,且产物的纯度达到99%以上。上述的缩酮催化剂最好采用一水对甲苯磺酸或对甲苯磺酸进行催化反应,缩酮催化剂的用量最好为式ⅱ化合物与缩酮催化剂的摩尔比为1:0.05-0.2。

[0060]

在第二步反应后,再进行第三步反应,具体为:在酸性催化剂存在下,加热条件下,使缩酮物式ⅲ化合物进行重排反应得到相应的式ⅳ化合物;

[0061][0062]

上述的重排反应最好在甲苯、氯苯或二甲苯等高沸点的非水溶性溶剂中进行,使在较高的温度下进行,能够使重排反应更充分的进行,溶剂的用量最好在10倍以上的用量,更利于反应的温和进行,且能更有效的避免杂质的影响。而酸性催化剂最好采用溴化锌、氯化锌、氯化铁或蒙脱土等作为催化剂进行,利用重排反应的高效进行,且重排转化率高,避免副产物的产生。最好使式ⅲ化合物与酸性催化剂的摩尔比为1:0.05-0.2,优选为1:0.06-0.1。这里的重排反应进一步的最好使重排反应的温度为100℃以上的条件下加热进行,在反应结束后,降温至50℃以下,加入水进行搅拌充分后,静置分层,收集的有机层进行蒸馏除去溶剂,得到相应的白色固体产物,这里还可以进一步的在除去溶剂后,向残留物中加入卤代甲烷溶剂如二氯甲烷等升温至充好溶解后,再降温至0~-10℃进行重结晶,得到相应的白色固体产物中间体。

[0063]

再进行第四步反应,具体为:在酸性或碱性条件下,使式ⅳ化合物在醇或/和水的溶液中并在温度为70~80℃下进行水解反应充分,在反应结束后降温后,调体系的ph值到7-8,进一步的可进行减压除去醇溶剂,再加入二氯甲烷等非水溶性溶剂进行搅拌充分后,静置分层,收集的有机相进行蒸馏除去溶剂,得到式

ⅴ

化合物;

[0064][0065]

该步酸性条件可以是在盐酸、氢溴酸、硫酸、磷酸、甲磺酸和对甲苯磺酸存在的酸

性条件下进行,只要能够使水解反应有效进行即可;而碱性条件最好是使在碳酸钠、碳酸钾、氢氧化钠或氢氧化钾存在的碱性条件下进行,均能够有效的进行;

[0066]

在上述重排反应结束后,再进行第四步反应,具体为:在重氮化催化剂和相转移催化剂的作用下,在酸存在的条件下将式

ⅴ

化合物、苯与亚硝酸盐混合进行重氮化反应,重氮化反应结束后,加强酸进行水解反应,得到相应的产物式ⅰ化合物氟比洛芬;

[0067][0068]

这里的重氮化反应最好在水和/或醇溶剂中进行,最优直接采用水进行即可,上述的重氮化反应中选用的酸最好采用醋酸、三氟醋酸、三氯乙酸、氢溴酸和盐酸中一种或几种,最优采用醋酸,采用有机弱酸能够使反应有效的进行,且还能够避免因酸性过强产生其它副产物,更好的保证产物的纯度和收率效果。这里重氮化反应的温度最好控制在20℃~80℃,优选是在50~70℃的条件下进行,亚硝酸盐最好采用亚硝酸钠。更进一步的讲,上述重氮化步骤中,式

ⅴ

化合物:亚硝酸钠的摩尔比为1:1.1~2.2,最好使摩尔比为1:1.2~1.3,最好还使重氮化催化剂的用量为式

ⅴ

化合物用量的0.01%~1.0%,进一步的优选为0.05%~0.06%;还进一步的使式

ⅴ

化合物与苯的摩尔比为1:0.8~1.3,优选为1:1.0~1.02。

[0069]

更具体的优选方案,对于上述第一步的酰基化反应中,最好使路易斯酸和卤代丙酰卤预先进行预反应。更有利于反应的进行,这里进一步的使路易斯酸采用三氯化铝的反应工艺参数改进详细的物料配比与2-氯代丙酰氯加料方式如表1所示。

[0070]

表1:alcl3物料配比与加料方式的工艺参数

[0071]

[0072][0073]

从表1的实验数据可以得出:三氯化铝与2-氯代丙酰氯进行配位反应时,在其使用当量在2.1eq左右时,反应液的hplc中控纯度可达91.3%以上,经重结晶制得中间体式ⅱ化合物的摩尔收率能够达到78%;而当减少三氯化铝的用量时,会较多的原料未能转为产品;增加使用量,其hplc中未知杂质增加明显,导致中控纯度下降。此外,三氯化铝加料方式和加料次序,对中间体ⅱ的质量和收率,也有一定的影响:多次加料比一次性加料,最好上述多次为分两次以上加料,纯度提升5%左右,同时此实验的反向加料效果较好,综上,最好使路易斯酸的用量为2.0~3.0eq。

[0074]

更进一步的,最好是将路易斯酸催化剂溶解在非水溶性有机溶剂中,然后再降温滴加2-卤丙酰卤的卤代试剂,充分搅拌后,随后升温50~60℃进行反应。进一步的,加入10倍以上的非水溶性有机溶剂,能够使体系杂质更少,中间体纯度更高。

[0075]

以下通过更具体的实施方式进行进一步的举例说明但并不限于以下实施例。

[0076]

实施例1

[0077]

第一步中间体式ⅱ化合物的制备

[0078][0079]

在洁净的反应器中,将168g三氯化铝(1.26mol)分散在400ml二氯甲烷溶剂中,搅拌至溶解,在氮气保护下,降温至10~15℃,向反应液中滴加80g 2-氯丙酰氯(0.63mol),控制温度并进行保温搅拌1h,然后,再向上述反应体系的反应液中,慢速滴加预先配制好的92g邻氟乙酰苯胺(0.6mol)的200ml二氯甲烷澄清溶液,滴加完毕后,再升温至回流,搅拌反应18-20h,反应结束后,将反应体系降温0~5℃,再滴加5%的稀盐酸溶液300ml,滴加完毕,充分搅拌1h,静置分层,收集有机相,水相再用二氯甲烷提取一次,合并两次收集的有机相,将有机相进行常压蒸馏回收二氯甲烷溶剂,蒸馏至不出液后,再向残留物中加入200ml乙酸乙酯,加热溶清后,再缓慢降温进行析晶至析出固体,再滴加800ml正庚烷以充分析晶,过滤得浅黄色固体中间体产物式ⅱ化合物,将湿品在40℃的条件下进行真空干燥3-4h,烘干,出料为粉状中间体产物式ⅱ化合物(中间体2)干品114g(收率为78%),hplc纯度98%以上。

[0080]1h-nmr(400mhz,cdcl3)δ9.02(d,j=7.2hz,1h),7.79(d,j=6.1hz,1h),7.46(s,1h),7.19(t,j=9.5hz,1h),5.23(q,j=6.6hz,1h),2.26(s,3h),1.72(t,j=10.3hz,3h)。

[0081]

实施例2:

[0082][0083]

将按照上述方法得到的式ⅱ化合物(中间体2)98g(0.4mol)溶解于500ml无水甲醇溶剂中,再加入53g原甲酸三甲酯(0.5mol)和对甲苯磺酸(0.02mol),然后,升温至50-60℃进行反应2h。反应结束后,进行减压蒸馏回收甲醇和原甲酸三甲酯,蒸馏至无液出流出,再向固体浓缩物中加入600ml二氯甲烷和200ml水,充分搅拌后,静置分层,收集的有机相进行常压蒸馏回收溶剂后,向残留物中加入200ml异丙醇进行充分打浆处理,过滤得滤饼,用少许异丙醇对滤饼进行淋洗,得到的湿品置于50℃的真空条件下干燥5-6h,得到中间体式ⅲ化合物(中间体3a)99g(收率为85%)。

[0084]1h-nmr(400mhz,cdcl3)δ8.35(d,j=7.4hz,1h),7.41(s,1h),7.26(s,1h),7.07(t,j=9.6hz,1h),4.36(q,j=6.7hz,1h),3.34(s,3h),3.20(s,3h),2.21(s,3h),1.33(d,j=6.7hz,3h)。

[0085]

19

f-nmr(376mhz,cdcl3)δf:-131.40ppm

[0086]

实施例3:

[0087][0088]

取上述得到的式ⅱ化合物(中间体2)49g(0.2mol)溶解于600ml甲苯溶剂中,加入31g新戊二醇(0.3mol)和1.9g对甲苯磺酸(0.01mol),缓慢升温至120℃,用分水器进行反应10h,反应结束后,然后,再降温至50℃以下,加入200ml水,充分搅拌后,静置分层,收集的有机层进行常压蒸馏回收溶剂,蒸馏至无液体流出后,向残留物中加入200ml异丙醇进行充分打浆,滤饼抽干后,置于50℃的条件下真空干燥5-6h,得到上述对应的中间体式ⅲ化合物(中间体3b)的产量为57g(收率为87%)。

[0089]1h-nmr(400mhz,cdcl3)δ8.31(d,j=7.1hz,1h),7.35(s,1h),7.19

–

7.07(m,2h),4.03(d,j=6.7hz,1h),3.46(s,4h),2.22(s,3h),1.58(s,3h),1.27(s,6h)。

[0090]

实施例4:

[0091][0092]

将87g中间体3a(0.3mol)溶解于500ml甲苯溶剂中,室温搅拌至完全溶解后,加入3g氯化锌(0.02mol),然后升温110℃反应0.5-1h后,降温50℃以下,加入200ml去离子水,充分搅拌,静置分层,甲苯减压蒸馏回收溶剂。加入400ml二氯甲烷溶解,常压蒸馏除去约320ml溶剂,析出较多白色固体,降温-10℃析晶1-2h,过滤得纯白色固体结晶,真空干燥后,

制得式ⅳ化合物(中间体4)的产量为58g,收率为81%。

[0093]1h-nmr(400mhz,dmso)δ9.85(d,j=56.2hz,1h),8.56(d,j=7.0hz,1h),7.85(s,1h),7.43(t,j=9.5hz,1h),5.76

–

5.60(m,1h),3.33(s,3h),2.11(s,3h),1.76(d,j=6.3hz,0.4h),1.60(d,j=6.4hz,2.6h)。

[0094]

实施例5:

[0095][0096]

取上述重排产物中间体4(48g(0.2mol))溶解于200ml乙醇和100ml水的混合溶剂中,室温下加入35g浓盐酸(0.36mol),升温70-80℃反应3h。降温10℃左右,用10%的naoh水溶液调节反应体系的ph值7-8,减压蒸出乙醇溶剂,再加入300ml二氯甲烷,充分搅拌后,静置分层,收集有机相,水相再用100ml二氯甲烷萃取一次,合并二次有机相,用6g活性炭脱色,减压除去溶剂浓缩干得灰色固体产物式

ⅴ

化合物(中间体5)(35g,收率为88%)。

[0097]1h-nmr(400mhz,dmso)δ7.41(d,j=8.8hz,1h),7.25(s,1h),7.20

–

7.08(m,1h),5.61(d,j=6.5hz,1h),5.47(s,2h),1.57(d,j=6.5hz,3h)。

[0098]

实施例6

[0099]

氟比洛芬的合成方法如下:

[0100][0101]

将30g中间体5(0.15mol)、0.6g氯化亚铜(0.006mol)和亚硝酸钠12g(0.18mol)分散于200g水中,搅拌均匀后,加入苯12.5g(0.16mol)和2.5g四丁基氯化铵(0.009mol),然后,在水浴加热升温至50-60℃,缓慢滴加醋酸12g(0.2mol),保温反应2-3h,反应结束后。加入5%稀盐酸100ml进行水解,充分搅拌30min。加入200ml甲苯萃取,静置分层,水相再用100ml甲苯萃取一次,合并有机相,用水洗涤至中性。上层甲苯层中加入150ml水,用10%饱和碳酸氢钠调ph=8左右,加入2g药用级活性炭脱色1h,过滤得浅黄色溶液。10%盐酸调至ph=2~3,析出纯白色固体,过滤,滤饼用纯水洗涤,抽干后,40~50℃真空干燥6h,得式i化合物氟比洛芬产品28g,收率为76%。

[0102]

mp:110.4-112.6℃。

[0103]1h-nmr(400mhz,cdcl3)δ7.53(d,j=7.2hz,2h),7.40(ddd,j=22.3,14.6,7.3hz,4h),7.16(t,j=9.7hz,2h),3.79(q,j=7.0hz,1h),1.56(d,j=7.1hz,3h)。

[0104]

13

c-nmr(101mhz,cdcl3)δ179.50,160.90,158.43,140.98,135.39,130.85,128.92,128.42,128.11,127.68,123.64,115.46,115.22,44.78,18.02。

[0105]

实施例7

[0106]

将168g三氯化铝(1.26mol)分散在400ml正庚烷溶剂中,搅拌至溶解,在氮气保护下,降温至10~15℃,向反应液中滴加2-氯丙酰氯(0.66mol)83.8g,分两次滴加,先滴加三

分之一的量,反应30分钟后,再滴加剩余部分,控制温度在10~15℃并进行保温搅拌1.5h,然后,再向上述反应体系的反应液中,慢速滴加预先配制好的92g邻氟乙酰苯胺(0.6mol)的200ml的正庚烷澄清溶液,滴加完毕后,再升温至50℃~55℃的温度下保温搅拌反应20h,反应结束后,将反应体系降温0-5℃,再滴加5%的稀盐酸溶液300ml,滴加完毕,充分搅拌0.5h,静置分层,收集有机相,水相再用正庚烷提取一次,合并两次收集的有机相,将有机相进行常压蒸馏回收正庚烷溶剂,蒸馏至不出液后,再向残留物中加入200ml乙酸乙酯,加热溶清后,再缓慢降温进行析晶至析出固体,再滴加600ml正庚烷以充分析晶,过滤得浅黄色固体中间体产物式ⅱ化合物,将湿品在40℃的条件下进行真空干燥4h,烘干,出料为粉状中间体产物式ⅱ化合物(中间体2)干品117.2g(收率为80.2%),hplc纯度98%以上。

[0107]

将按照上述方法得到的式ⅱ化合物(中间体2)98g(0.4mol)溶解于400ml无水乙醇溶剂中,再加入84.9g原甲酸三甲酯(0.8mol)和对甲苯磺酸(0.03mol),然后,升温至55℃左右保温进行反应2h,反应结束后,进行减压蒸馏回收乙醇和原甲酸三甲酯,蒸馏至无液出流出,再向固体浓缩物中加入500ml二氯甲烷和200ml水,充分搅拌后,静置分层,收集的有机相进行常压蒸馏回收溶剂后,向残留物中加入200ml异丙醇进行充分打浆处理,过滤得滤饼,用少许异丙醇对滤饼进行淋洗,得到的湿品置于50℃的真空条件下干燥5.5h,得到中间体式ⅲ化合物(中间体3a)100.4g,收率为85%。

[0108]

取上述得到的相应式ⅲ化合物(中间体3a)87g(0.3mol)溶解于500ml二甲苯溶剂中,室温搅拌至完全溶解后,加入4.5g的氯化锌(0.03mol),然后,升温至回流状态下进行反应1h后,降温50℃以下,加入300ml去离子水,充分搅拌,静置分层,收集的二甲苯层进行减压蒸馏回收溶剂二甲苯至无液体流出,再向残留物中加入400ml二氯甲烷溶解,常压蒸馏除去约320ml溶剂,析出较多白色固体,降温至-10℃进行充分析晶2h,过滤得纯白色固体结晶,真空干燥后,制得重排产物式式ⅳ化合物(中间体4)的产量为58.7g,收率为82%。

[0109]

取上述重排产物中间体4(48g(0.2mol))溶解于300ml乙醇和100ml水的混合溶剂中,室温下加入35g浓盐酸(0.36mol),升温至回流状态下进行反应3h,降温10℃左右,用10%的naoh水溶液调节反应体系的ph值7-8,减压蒸出乙醇溶剂,再加入300ml二氯甲烷,充分搅拌后,静置分层,收集有机相,水相再用100ml二氯甲烷萃取一次,合并二次有机相,有机相中加入7g活性炭脱色处理30分钟,过滤,滤液进行减压除去溶剂浓缩干得灰色固体产物式v化合物(中间体5)的产量为36g,90.5%。

[0110]

取上述得到的30g中间体5(0.15mol)、0.3g氯化亚铜(0.003mol)和亚硝酸钠12g(0.18mol)分散于200g水中,搅拌均匀后,加入苯12.5g(0.16mol)和2.3g苄基三乙基氯化铵(0.01mol),然后,在水浴加热升温至55℃,缓慢滴加醋酸12g(0.2mol),保温反应3h,反应结束后,加入5%稀盐酸100ml进行水解,充分搅拌30min。加入200ml甲苯萃取,静置分层,水相再用100ml甲苯萃取一次,合并有机相,用水洗涤至中性。上层甲苯层中加入150ml水,用10%饱和碳酸氢钠调ph=8左右,加入2g药用级活性炭脱色1h,过滤得浅黄色溶液,10%盐酸调至ph=2~3,析出纯白色固体,过滤,滤饼用纯水洗涤,抽干后,40~50℃真空干燥6h,得氟比洛芬产品30g,收率为81.4%。

[0111]

实施例8

[0112]

将176.8g氯化锌(1.3mol)分散在400ml二氯乙烷溶剂中,搅拌至溶解,在氮气保护下,降温至10~12℃,向反应液中滴加2-氯丙酰氯(0.72mol)91.5g,控制温度在10~12℃并

进行保温搅拌2.0h,然后,再向上述反应体系的反应液中,慢速滴加预先配制好的92g邻氟乙酰苯胺(0.6mol)的200ml的二氯乙烷溶液,滴加完毕后,再升温至55℃~60℃的温度下保温搅拌反应18h,反应结束后,将反应体系降温0~5℃,再滴加5%的稀盐酸溶液300ml,滴加完毕,充分搅拌0.5h,静置分层,收集有机相,水相再用二氯乙烷提取一次,合并两次收集的有机相,将有机相进行常压蒸馏回收正庚烷溶剂,蒸馏至不出液后,再向残留物中加入200ml乙酸乙酯,加热溶清后,再缓慢降温进行析晶至析出固体,再滴加600ml正庚烷以充分析晶,过滤得浅黄色固体中间体产物式ⅱ化合物,将湿品在40℃的条件下进行真空干燥4h,烘干,出料为粉状中间体产物式ⅱ化合物(中间体2)干品118.7g(收率为80.2%),hplc纯度98%以上。

[0113]

取上述得到的式ⅱ化合物(中间体2)49g(0.2mol)溶解于600ml二甲苯溶剂中,加入41.3g新戊二醇(0.4mol)和3.8g对甲苯磺酸(0.02mol),缓慢升温至135℃,用分水器进行反应11h,反应结束后,然后,再降温至50℃以下,加入200ml水,充分搅拌后,静置分层,收集的有机层进行常压蒸馏回收溶剂,蒸馏至无液体流出后,向残留物中加入200ml异丙醇进行充分打浆,滤饼抽干后,置于50℃的条件下真空干燥5-6h,得到上述对应的式ⅲ化合物(中间体3b)的产量为56.3g(收率为86%)。

[0114]

取上述得到的相应中间体3b 91.3g(0.3mol)溶解于400ml甲苯溶剂中,室温搅拌至完全溶解后,加入6.1g的氯化锌(0.045mol),然后,升温至回流状态下进行反应1h后,降温50℃以下,加入250ml去离子水,充分搅拌,静置分层,收集的甲苯层进行减压蒸馏回收溶剂甲苯至无液体流出,再向残留物中加入400ml二氯甲烷溶解,常压蒸馏除去约320ml溶剂,析出较多白色固体,降温至-10℃进行充分析晶2h,过滤得纯白色固体结晶,真空干燥后,制得重排产物式ⅳ化合物(57.6g,收率为80.5%)。

[0115]

以下重排反应之后的水解和最终的氟比洛芬的合成同实施例7一致,这里不再赘述。

[0116]

实施例9

[0117]

第一步中间体式ⅱ化合物(2a)的制备

[0118][0119]

在洁净的反应器中,将184.6g三氟化硼乙醚(1.3mol)分散在400ml二氯甲烷溶剂中,搅拌至溶解,在氮气保护下,降温至10~13℃,向反应液中滴加82.6g 2-氯丙酰氯(0.65mol),控制温度并进行保温搅拌1h,然后,再向上述反应体系的反应液中,慢速滴加预先配制好的103.8g邻氟丙酰苯胺(0.6mol)的200ml二氯甲烷澄清溶液,滴加完毕后,再升温至回流,搅拌反应20h,反应结束后,将反应体系降温0~3℃,再滴加10%的稀盐酸溶液200ml,滴加完毕,充分搅拌1h,静置分层,收集有机相,水相再用二氯甲烷提取一次,合并两次收集的有机相,将有机相进行常压蒸馏回收二氯甲烷溶剂,蒸馏至不出液后,再向残留物中加入200ml乙酸乙酯,加热溶清后,再缓慢降温进行析晶至析出固体,再滴加800ml正庚烷

以充分析晶,过滤得浅黄色固体中间体产物式ⅱ化合物,将湿品在40℃的条件下进行真空干燥3-4h,烘干,出料为粉状中间体产物式ⅱ化合物(中间体2a)干品114g(收率为78%),hplc纯度98.5%以上。

[0120]

以下的具体过程同实施例7一致,这里不再赘述。

[0121]

实施例10

[0122]

本实施例中的中间体2a的合成过程基本同实施例9一致,区别在于其中的2-氯丙酰氯采用2-溴代丙酰溴、2-溴代丙酰氯或2-氯代丙酰溴进行代替,分别一一进行具体实施,得到相应的中间体2a,(中间体2a)干品的收率均能达到78%%,且纯度98.5%以上。说明采用这些卤代物有本发明的方法中基本能够达到相当的水平。

[0123]

实施例11

[0124][0125]

将87g中间体3a(0.3mol)溶解于900ml二甲苯溶剂中,室温搅拌至完全溶解后,加入4g蒙脱土,然后升温130℃反应1h后,降温50℃以下,加入200ml去离子水,充分搅拌,静置分层,二甲苯减压蒸馏回收溶剂。加入400ml二氯甲烷溶解,常压蒸馏除去约320ml溶剂,析出较多白色固体,降温-10℃析晶2h,过滤得纯白色固体结晶,真空干燥后,制得式ⅳ化合物(中间体4)的产量为59.4g,收率为83%。

[0126]

实施例12

[0127]

氟比洛芬的合成方法如下:

[0128][0129]

将30g中间体5(0.15mol)、0.9g溴化亚铜(0.006mol)和亚硝酸钠12g(0.18mol)分散于200g水中,搅拌均匀后,加入苯11.8g和2.4g聚乙二醇200(0.009mol),然后,在水浴加热升温至55℃,缓慢滴加浓盐酸20.3g(0.2mol),保温反应2h,反应结束后。加入5%稀盐酸100ml进行水解,充分搅拌30min。加入200ml甲苯萃取,静置分层,水相再用100ml甲苯萃取一次,合并有机相,用水洗涤至中性。上层甲苯层中加入150ml水,用10%饱和碳酸氢钠调ph=8左右,加入2g药用级活性炭脱色1h,过滤得浅黄色溶液。10%盐酸调至ph=2~3,析出纯白色固体,过滤,滤饼用纯水洗涤,抽干后,40~50℃真空干燥6h,得式i化合物氟比洛芬产品28.7g,收率为76%。

[0130]

上述的聚乙二醇200可采用聚乙二醇400进行代替再进行具体实施,能够达到与本实施例的产物相当的收率和质量要求。

[0131]

本发明中所描述的具体实施例仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0132]

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1