一种导热吸波片、其制备方法与使用方法与流程

4:6。

[0013]

本发明还提供一种导热吸波片的制备方法,所述吸波片的组成材料包括磁性吸波材料、导热材料与高分子材料,所述制备方法包括如下步骤:

[0014]

(1)将吸波材料、导热材料与流体状高分子材料混合均匀,得到浆料;

[0015]

(2)将浆料形成片状坯体,对所述坯体施加磁场,磁场方向平行于坯体的厚度方向;

[0016]

该步骤中,在磁场作用下所述磁性吸波材料颗粒沿着磁场方向移动,沿着坯体的厚度并且指向坯体一面的方向,吸波材料的含量逐渐增大,形成正梯度分布;相反,所述导热材料颗粒由于磁性吸波材料颗粒的移动,其空间被挤占,沿着坯体厚度并且指向坯体另一面的方向,导热材料的含量逐渐增大,形成负梯度分布;

[0017]

(3)固化高分子材料,得到片状吸波片。

[0018]

所述磁性吸波材料不限,包括铁氧体、金属、金属与非金属的化合物等中的一种或者几种。所述磁性吸波材料形貌不限,包括颗粒状、片状、针状、多孔状等。所述吸波材料尺寸不限,优选在0.1~100μm范围。

[0019]

所述导热材料具有介电性能,其材料不限,包括碳、氧化铝、氮化铝、金属、氮化硼、碳化硅等中的一种或者几种。

[0020]

作为优选,所述导热材料与吸波材料的质量比为1:99-20:80,进一步优选为5:95-15:85。

[0021]

所述高分子材料不限,包括聚丙烯酸脂、聚烯烃、环氧树脂、氟树脂、硅橡胶、丁腈橡胶、丁苯橡胶、聚苯乙烯、eva、聚氨酯中的一种或者几种。

[0022]

作为优选,所述高分子材料与吸波材料的质量比为1:9-5:5,进一步优选为2:8-4:6。

[0023]

所述磁场不限,可以是恒磁场或脉冲磁场。

[0024]

所述磁场强度优选为0.1t~2t,施加磁场的时间优选为0.5~5min。

[0025]

作为一种实现方式,步骤(3)中的固化采用室温固化或者在200℃以内的加热固化。

[0026]

所述步骤(2)中,浆料形成片状坯体的方法不限,包括灌注、流延、压延等中的一种或者几种。

[0027]

作为优选,所述步骤(1)中,浆料中还包括消泡剂、润湿剂、防沉剂等中的一种或者几种。

[0028]

与现有技术相比,本发明在包括吸波材料与导热材料的吸波片中,在吸波片的厚度方向,将吸波材料与导热材料设计为正梯度分布与负梯度分布,即,吸波片材料富集在吸波片的一侧,而导热材料富集在吸波片的另一侧,具有如下有益效果:

[0029]

(1)该结构有利于调节吸波片的电磁参数,与在吸波片的厚度方向,吸波材料与导热材料均匀分布相比,提高了介电性能,并且增强了低频吸波性能。

[0030]

(2)将本发明的吸波片富集导热材料的一面与基体相连,能够有效提高导热能力,避免造成积热现象。

附图说明

[0031]

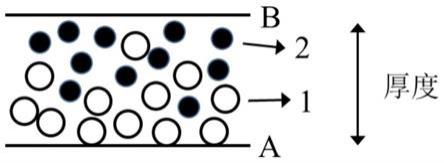

图1是对比实施例1、对比实施例2中导热吸波片的结构示意图。

[0032]

图2是实施例1、实施例2中导热吸波片的结构示意图。

[0033]

图3是对比实施例1中磁性吸波粉末在流延片中的分布图。

[0034]

图4是实施例1中磁性吸波粉末在流延片中靠近磁场一面的分布图。

[0035]

图5是对比实施例1的电磁特性图。

[0036]

图6是实施例1的电磁特性图。

[0037]

图7是对比实施例1的吸波特性图。

[0038]

图8是实施例1的吸波特性图。

[0039]

图9是对比实施例2中磁性吸波粉末在流延片中的分布图。

[0040]

图10是实施例2中磁性吸波粉末在流延片中靠近磁场一面的分布图。

[0041]

图11是对比实施例2的电磁特性图。

[0042]

图12是实施例2的电磁特性图。

[0043]

图13是对比实施例2的吸波特性图。

[0044]

图14是实施例2的吸波特性图。

[0045]

图1、2中的附图标记:吸波材料1、导热材料2。

具体实施方式

[0046]

下面结合实施例与附图对本发明进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

[0047]

对比实施例1:

[0048]

本实施例中,如图1所示,导热吸波片的组成材料包括吸波材料1与导热材料2,在吸波片厚度方向,吸波材料1与导热材料2基本呈均匀分布。

[0049]

本实施例中,吸波材料1为y2co

17

,导热材料2为石墨。

[0050]

该吸波片的制备方法包括如下步骤:

[0051]

(1)将y2co

17

粉末颗粒、石墨颗粒、流体状硅橡胶、消泡剂、润湿剂与防沉剂混合均匀,得到浆料;y2co

17

粉末颗粒的平均粒径为2μm,石墨颗粒平均粒径为0.2μm;

[0052]

其中,y2co

17

粉末颗粒与石墨颗粒为主成分;硅橡胶、消泡剂、润湿剂与防沉剂为副成分;主成分中,按质量百分含量计,y2co

17

粉末颗粒占95%,石墨颗粒占5%;副成分中,按质量百分含量计,硅橡胶占97%,消泡剂占1%消泡剂,润湿剂占1%,防沉剂占1%。主成分与副成分按质量比8:2混合均匀;

[0053]

(2)将浆料流延在第一pet膜上形成流延片,流延片与第一pet膜接触的一面称为流延片的a面,另一面称为流延片的b面,然后将第二pet膜覆盖在流延片b面;

[0054]

(3)将流延片置于120℃环境中,保温20min,使硅橡胶固化,从而制得吸波片。

[0055]

实施例1:

[0056]

本实施例中,如图2所示,导热吸波片的组成材料包括吸波材料1与导热材料2,在吸波片厚度方向,吸波材料1的含量呈正梯度分布,即,沿着吸波片厚度并且指向吸波片a面的方向,吸波材料的含量逐渐增大,导热材料的含量呈负梯度分布,即,沿着吸波片厚度并且指向吸波片b面的方向,导热材料的含量逐渐增大。

[0057]

本实施例中,与对比实施例1相同,吸波材料1也为y2co

17

,导热材料2也为石墨。

[0058]

该吸波片的制备方法包括如下步骤:

[0059]

(1)将y2co

17

粉末颗粒、石墨颗粒、流体状硅橡胶、消泡剂、润湿剂与防沉剂混合均匀,得到浆料;y2co

17

粉末颗粒的平均粒径为2μm,石墨颗粒平均粒径为0.2μm;

[0060]

其中,y2co

17

粉末颗粒与石墨颗粒为主成分;硅橡胶、消泡剂、润湿剂与防沉剂为副成分;主成分中,按质量百分含量计,y2co

17

粉末颗粒占95%,石墨颗粒占5%;副成分中,按质量百分含量计,硅橡胶占97%,消泡剂占1%消泡剂,润湿剂占1%,防沉剂占1%。主成分与副成分按质量比8:2混合均匀;

[0061]

(2)将浆料流延在第一pet膜上形成流延片,流延片与第一pet膜接触的一面称为流延片的a面,另一面称为流延片的b面,然后将第二pet膜覆盖在流延片b面;对该流延片施加磁场大小为0.5t的恒定磁场,磁场方向平行于该流延片厚度方向并且指向流延片a面,磁场施加时间为1min;

[0062]

(3)将流延片置于120℃环境中,保温20min,使硅橡胶固化,从而制得吸波片。

[0063]

图3是对比实施例1中吸波粉末在吸波片a面的分布图,图4是实施例1中吸波粉末在吸波片a面的分布图。从图3、图4对比可看出,与对比实施例1相比,实施例1中经过施加磁场后吸波粉末在a面的浓度增大。

[0064]

对比实施例1与实施例1中制得吸波片的电磁特性分别如图5、6所示,与对比实施例1相比,实施例1中的吸波片提高了介电性能。

[0065]

使用时,将对比实施例1与实施例1中制得吸波片的a面面向波源,b面与基体相连。对比实施例1与实施例1中制得吸波片的吸波特性分别如图7、8所示,可以看出,与对比实施例1相比,实施例1中的吸波片提高了低频吸波性能,最佳匹配频率由6.10ghz降低为4.42ghz。对比吸波片的导热率,得到对比实施例1中制得的吸波片的导热率为0.73w/m

·

k,而实施例1中制得的吸波片的导热率为1.03w/m

·

k。

[0066]

对比实施例2:

[0067]

本实施例中,如图1所示,导热吸波片的组成材料包括吸波材料1与导热材料2,在吸波片厚度方向,吸波材料1与导热材料2基本呈均匀分布。

[0068]

本实施例中,吸波材料1为y2co

17

,导热材料2为石墨。

[0069]

该吸波片的制备方法包括如下步骤:

[0070]

(1)将y2co

17

粉末颗粒、石墨颗粒、流体状硅橡胶、消泡剂、润湿剂与防沉剂混合均匀,得到浆料;

[0071]

其中,y2co

17

粉末颗粒与石墨颗粒为主成分;硅橡胶、消泡剂、润湿剂与防沉剂为副成分;主成分中,按质量百分含量计,y2co

17

粉末颗粒占85%,石墨颗粒占15%;副成分中,按质量百分含量计,硅橡胶占97%,消泡剂占1%消泡剂,润湿剂占1%,防沉剂占1%。主成分与副成分按质量比8:2混合均匀;

[0072]

(2)将浆料流延在第一pet膜上形成流延片,流延片与第一pet膜接触的一面称为流延片的a面,另一面称为流延片的b面,然后将第二pet膜覆盖在流延片b面;

[0073]

(3)将流延片置于120℃环境中,保温20min,使硅橡胶固化,从而制得吸波片。

[0074]

实施例2:

[0075]

本实施例中,如图2所示,导热吸波片的组成材料包括吸波材料1与导热材料2,在

吸波片厚度方向,吸波材料1的含量呈正梯度分布,即,沿着吸波片厚度并且指向吸波片a面的方向,吸波材料的含量逐渐增大,导热材料的含量呈负梯度分布,即,沿着吸波片厚度并且指向吸波片b面的方向,吸波材料的含量逐渐增大。

[0076]

本实施例中,与对比实施例2相同,吸波材料1也为y2co

17

,导热材料2也为石墨。

[0077]

该吸波片的制备方法包括如下步骤:

[0078]

(1)将y2co

17

粉末颗粒、石墨颗粒、流体状硅橡胶、消泡剂、润湿剂与防沉剂混合均匀,得到浆料;

[0079]

其中,y2co

17

粉末颗粒与石墨颗粒为主成分;硅橡胶、消泡剂、润湿剂与防沉剂为副成分;主成分中,按质量百分含量计,y2co

17

粉末颗粒占85%,石墨颗粒占15%;副成分中,按质量百分含量计,硅橡胶占97%,消泡剂占1%消泡剂,润湿剂占1%,防沉剂占1%。主成分与副成分按质量比8:2混合均匀;

[0080]

(2)将浆料流延在第一pet膜上形成流延片,流延片与第一pet膜接触的一面称为流延片的a面,另一面称为流延片的b面,然后将第二pet膜覆盖在流延片b面;对该流延片施加磁场大小为0.5t的恒定磁场,磁场方向平行于该流延片厚度方向并且指向流延片a面,磁场施加时间为1min;

[0081]

(3)将流延片置于120℃环境中,保温20min,使硅橡胶固化,从而制得吸波片。

[0082]

图9是对比实施例2中吸波粉末在吸波片a面的分布图,图10是实施例2中吸波粉末在吸波片a面的分布图。从图9、图10对比可看出,经过施加磁场后,吸波粉末在a面的浓度增大。

[0083]

对比实施例2与实施例2中制得吸波片的电磁特性分别如图11、12所示,与对比实施例2相比,实施例2中的吸波片提高了介电性能。

[0084]

使用时,将对比实施例2与实施例2中制得吸波片的a面面向波源,b面与基体相连。对比实施例2与实施例2中制得吸波片的吸波特性分别如图13、14所示,可以看出,与对比实施例2相比,实施例2中的吸波片提高了低频吸波性能,最佳匹配频率由6.43ghz降低为4.62ghz。对比吸波片的导热率,得到对比实施例2中制得的吸波片的导热率为1.56w/m

·

k,而实施例2中制得的吸波片的导热率为2.07w/m

·

k。

[0085]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1