一种复合蛋白及其制备方法和应用与流程

[0001]

本发明属于蛋白制备技术领域,具体涉及一种复合蛋白及其制备方法和应用。

背景技术:

[0002]

羊毛、驼毛、人发、猪鬃、禽羽和兽毛主要由角蛋白质构成,将没有纺织价值的毛溶解制备成溶液,采用人工纺丝技术可将其重新加工成各种纤维,可以达到有限资源再利用的目的,而玉米蛋白生产所用原料为玉米加工制备淀粉的下角料,原料易得,使用普通生产设备和工艺纺制,玉米蛋白粉的提取残渣可用作饲料,提高了农、牧副产品的附加值,具有很高的社会效益和经济效益。

[0003]

目前,植物蛋白中从玉米原料中提取蛋白的报道很多,cn101024670公开了一种碱溶性玉米蛋白及其制备方法和应用,在玉米蛋白分子链段中含有醛基,其分子量为100~50000,原料易得,生产工艺简单,提取后的残渣可用作饲料,制备的蛋白可与棉桨纤维素、木桨纤维素和竹浆纤维素进行混合、接枝,通过湿法纺丝工艺纺丝制备各种规格的长丝和短纤维,还可制备有较高水蒸气阻隔性和氧气阻隔性的地膜。这种碱溶性玉米蛋白生产所用原料均为玉米加工制备淀粉的下角料,实现了资源的循环利用,提高了农副产品的附加值,具有很高的社会效益和经济效益。不足的是,这种蛋白提取原液在使用的过程中,蛋白很容易流失。

[0004]

从动物毛中提取角蛋白的方法很多,包括目氧化法、酸性法、碱性法和还原法等。cn1680467公开了一种从各种没有纺织价值的羊毛、驼毛、猪鬃、人发、禽羽和兽毛等中提取动物毛角蛋白原液的方法及其应用,包括用亚硫酸盐、碳酰胺类化合物和钠盐有机物配制组合还原剂,对原料毛进行还原处理和制得动物毛角蛋白原液步骤。将提取的角蛋白纺丝溶液可以与许多材料相混,如与纳米银系抗菌材料共混,再按适当比例与纤维素接枝、共混制备出纺丝液,通过湿法设备和工艺生产长丝或短纤。cn1680638公开了一种纳米银系无机抗菌生物蛋白纤维及其制备方法和应用,在蛋白纤维中含有0.1~5.0wt%的纳米银系无机抗菌粉体。用该方法制备的纤维的干断裂强度为:1.85~2.48cn/dtex,断裂伸长率为:15.8~20.2%,湿断裂强度为1.15-2.98cn/dtex,制备得到的产品具有优异的抗菌性能和服用性能,可作为生活如作为服装等或工业用途。但是同样存在提取的蛋白质在纺丝工艺中易流失,导致最终蛋白含量较低。

[0005]

因此开发一种工艺简单、操作方便的蛋白及其制备方法,从而获得在纺丝过程中蛋白不易流失的复合蛋白,十分重要。

技术实现要素:

[0006]

针对现有技术的不足,本发明的目的在于提供一种复合蛋白及其制备方法和应用,所述复合蛋白由玉米蛋白、动物毛角蛋白与扩链剂反应得到,相比玉米蛋白或动物毛角蛋白,分子量大,进而与纤维素原液纺丝时蛋白质不易流失;所述复合蛋白的制备方法简单、操作方便,适合大批量生产提取。

[0007]

为达到此发明目的,本发明采用以下技术方案:

[0008]

第一方面,本发明提供一种复合蛋白,所述复合蛋白由玉米蛋白、动物毛角蛋白与扩链剂反应得到。

[0009]

优选地,所述复合蛋白的分子量为30000~120000da,例如40000da、50000da、60000da、70000da、80000da、90000da、100000da、110000da,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0010]

本发明提供的复合蛋白,通过将提取得到的玉米蛋白、动物毛角蛋白混合物与扩链剂进行反应,制备得到了一种复合蛋白;所述反应为接枝反应,进而得到分子量大于玉米蛋白和动物毛角蛋白的复合蛋白,所述复合蛋白在纺丝成纤维时不易流失,有利于提高纤维制品的悬垂性、以及抗静电、吸湿、导湿、透气等性能,具有很大的应用价值。

[0011]

优选地,所述扩链剂包括醛类化合物。

[0012]

本发明所述扩链包括的醛类化合物,醛类化合物可以起到扩链的作用,具体来讲,醛类化合物可以与蛋白质中的氨基缩合而进行共价交联,起到扩链的作用。

[0013]

优选地,所述醛类化合物包括甲醛、乙醛或戊二醛中的任意一种或至少两种的组合。

[0014]

第二方面,本发明提供一种如第一方面所述复合蛋白的制备方法,所述制备方法包括如下步骤:

[0015]

(1)将玉米蛋白上清液和动物毛角蛋白上清液混合,添加酸性水溶液,得到玉米/毛蛋白混合物;

[0016]

(2)步骤(1)得到的玉米/毛蛋白混合物溶解于碱性溶液,和扩链剂反应,得到所述复合蛋白。

[0017]

本发明提供的复合蛋白的制备方法,首先将提取得到的玉米蛋白上清液和动物毛角蛋白上清液混合,在酸性条件下,析出玉米/毛蛋白混合物;然后将析出的玉米/毛蛋白混合物在碱性条件下与扩链剂进行接枝反应,得到复合蛋白,整体制备方法简单、操作方便,适合大批量生产提取。

[0018]

优选地,步骤(1)所述玉米蛋白上清液和动物毛角蛋白上清液的质量比为1:(0.1~10),例如1:0.2、1:0.4、1:0.6、1:0.8、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8或1:9等。

[0019]

优选地,步骤(1)所述混合的时间为0.5~1h,例如0.6h、0.65h、0.7h、0.75h、0.8h、0.85h、0.9h或0.95h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0020]

优选地,步骤(1)所述混合在搅拌的条件下进行,更优选为在转速为50~150r/min(例如60r/min、70r/min、80r/min、90r/min、100r/min、110r/min、120r/min、130r/min或140r/min等)的搅拌条件下进行。

[0021]

优选地,步骤(1)所述酸性水溶液包括硫酸水溶液。

[0022]

优选地,步骤(1)所述酸性水溶液中溶质的质量百分含量为5~15%,例如6%、7%、8%、9%、10%、11%、12%、13%或14%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0023]

优选地,步骤(1)所述添加酸性水溶液后,体系的ph值为4~6,例如4.2、4.4、4.6、4.8、5、5.2、5.4、5.6或5.8,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本

发明不再穷尽列举所述范围包括的具体点值。

[0024]

优选地,步骤(2)所述玉米/毛蛋白混合物和扩链剂的质量比为1:(0.005~0.03),例如1:0.008、1:0.01、1:0.012、1:0.014、1:0.016、1:0.018、1:0.02、1:0.022、1:0.024、1:0.026、或0.028等。

[0025]

优选地,所述扩链剂包括醛类化合物。

[0026]

优选地,所述醛类化合物包括甲醛、乙醛或戊二醛中的任意一种或至少两种的组合。

[0027]

优选地,步骤(2)所述碱性溶液包括氢氧化钠溶液。

[0028]

优选地,步骤(2)所述碱性溶液中溶质的质量百分含量为3~15%,例如3%、6%、7%、8%、9%、10%、11%、12%、13%或14%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0029]

优选地,步骤(2)所述反应的温度为40~80℃,例如45℃、50℃、55℃、60℃、65℃、70℃或75℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0030]

优选地,步骤(2)所述反应在搅拌条件下进行,更优选为在转速为50~150r/min(例如60r/min、70r/min、80r/min、90r/min、100r/min、110r/min、120r/min、130r/min或140r/min等)的搅拌条件下进行。

[0031]

优选地,步骤(2)所述反应的时间为1.5~4.5h,例如1.7h、1.9h、2.1h、2.3h、2.7h、3h、3.2h、3.4h、3.6h、3.9h、4h或4.2h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0032]

优选地,步骤(1)所述玉米蛋白上清液通过如下方法制备得到:

[0033]

(a1)将玉米黄粉原料和水混合,过滤,得到湿润玉米黄粉原料;

[0034]

(a2)将步骤(a1)得到的湿润玉米黄粉原料、碱性水溶液和醇混合,过滤,得到所述玉米蛋白上清液。

[0035]

优选地,步骤(a1)所述水和玉米黄粉原料的质量比为1:(6~7),例如1:6.1、1:6.2、1:6.3、1:6.4、1:6.5、1:6.6、1:6.7、1:6.8、1:6.9或1:7等。

[0036]

优选地,步骤(a1)所述混合的温度为30~40℃,例如31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃或39℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0037]

优选地,步骤(a1)所述混合的时间为0.25~1h,例如0.3h、0.4h、0.5h、0.6h、0.7h、0.8h或0.9h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0038]

优选地,步骤(a1)所述湿润玉米黄粉原料的带液率小于50%,例如40%、35%、30%、25%、20%、15%、10%或5%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0039]

优选地,步骤(a2)所述碱性水溶液和步骤(a2)所述湿润玉米黄粉原料的质量比为1:(0.5~1),例如1:0.51、1:0.0.52、1:0.54、1:0.6、1:0.65、1:0.7、1:0.75、1:0.8或1:0.9等。

[0040]

优选地,步骤(a2)所述醇与步骤(a2)所述碱性水溶液的质量比为1:(1~4),例如

1:1.2、1:1.4、1:1.6、1:1.8、1:2、1:2.2、1:2.5、1:2.8、1:3、1:3.2或1:3.5、1:3.8等。

[0041]

优选地,所述醇包括乙醇和/或乙二醇。

[0042]

优选地,步骤(a2)所述碱性水溶液包括氢氧化钠水溶液。

[0043]

优选地,步骤(a2)所述碱性水溶液中溶质的质量百分含量为5~8%,例如5.2%、5.4%、5.6%、5.8%、6%、6.2%、6.4%、6.5%、6.8%、7%、7.2%、7.5%或7.8%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0044]

优选地,步骤(a2)所述混合在搅拌条件下进行,更优选为在转速为150~400r/min(例如160r/min、170r/min、200r/min、240r/min、280r/min、320r/min、340r/min、360r/min或380r/min等)的搅拌条件下进行.

[0045]

优选地,步骤(a2)所述混合的温度为40~80℃,例如43℃、46℃、48℃、52℃、55℃、58℃、61℃、64℃、67℃、70℃、73℃、76℃或79℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0046]

优选地,步骤(a2)所述混合的时间为1.5~2.5h,例如1.6h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h或2.4h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0047]

优选地,步骤(1)所述动物毛角蛋白上清液通过如下方法制备得到:

[0048]

(b1)将动物毛与分散剂混合,过滤,得到湿润动物毛;

[0049]

(b2)步骤(b1)得到的湿润动物毛和碱性水溶液混合,过滤,得到所述动物毛角蛋白毛上清液。

[0050]

优选地,步骤(b1)所述动物毛和分散剂的质量比为1:(5~15),例如1:5.4、1:6、1:7、1:8、1:9、1:10、1:10.6、1:11、1:12、1:12.5、1:13、1:13.5或1:14等。

[0051]

优选地,步骤(b1)所述分散剂包含碳酰胺类化合物、苯磺酸盐和亚硫酸盐的组合。

[0052]

优选地,所述分散剂中酰胺类化合物的浓度为0.8~3mol/l,例如1mol/l、1.2mol/l、1.4mol/l、1.6mol/l、1.8mol/l、2mol/l、2.2mol/l、2.4mol/l、2.6mol/l或2.8mol/l,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0053]

优选地,所述分散剂中苯磺酸盐的浓度为0.5~1.5mol/l,例如0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l、1mol/l、1.1mol/l、1.2mol/l、1.3mol/l或1.4mol/l,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0054]

优选地,所述分散剂中亚硫盐的浓度为0.5~1.5mol/l,例如0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l、1mol/l、1.1mol/l、1.2mol/l、1.3mol/l或1.4mol/l,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0055]

优选地,步骤(b1)所述混合的温度为50~90℃,例如55℃、60℃、65℃、70℃、75℃、80℃或85℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0056]

优选地,步骤(b1)所述混合的时间为0.5~2h,例如0.7h、0.9h、1.1h、1.2h、1.3h、

1.4h、1.5h、1.6h、1.7h、1.8h或1.9h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0057]

优选地,步骤(b2)所述湿润动物毛和步骤(b2)所述碱性水溶液料的质量比为1:(3~6),例如1:3.3、1:3.6、1:3.9、1:4.2、1:4.5、1:4.8、1:5.1、1:5.4或1:5.7等。

[0058]

优选地,步骤(b2)所述碱性水溶液包括氢氧化钠水溶液。

[0059]

优选地,步骤(b2)所述碱性水溶液中溶质的质量百分含量为5~12%,例如5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%、10%、10.5%、11%或11.5%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0060]

优选地,步骤(b2)所述混合在搅拌条件下进行,更优选为在转速为150~400r/min(例如160r/min、170r/min、200r/min、240r/min、280r/min、320r/min、340r/min、360r/min或380r/min等)的搅拌条件下进行。

[0061]

优选地,步骤(b2)所述混合的温度为40~80℃,例如43℃、46℃、48℃、52℃、55℃、58℃、61℃、64℃、67℃、70℃、73℃、76℃或79℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0062]

优选地,步骤(b2)所述混合的时间为1.5~2.5h,例如1.6h、1.7h、1.8h、1.9h、2h、2.1h、2.2h、2.3h或2.4h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0063]

作为优选技术方案,所述制备方法包括如下步骤:

[0064]

(1)将质量比为1:(0.1~10)的玉米蛋白上清液和动物毛角蛋白上清液在转速为50~150r/min的搅拌条件下混合0.5~1h,添加酸性水溶液,调节ph值为4~6,得到玉米/毛蛋白混合物;

[0065]

所述玉米蛋白上清液通过如下步骤制备得到:

[0066]

(a1)将玉米黄粉原料和水混合,过滤,得到湿润玉米黄粉原料;

[0067]

(a2)将步骤(a1)得到的湿润玉米黄粉原料、碱性水溶液和醇混合,过滤,得到玉米蛋白上清液。

[0068]

所述动物毛角蛋白上清液通过如下步骤制备得到:

[0069]

(b1)将动物毛与分散剂混合,过滤,得到湿润动物毛;所述分散剂包含碳酰胺类化合物、苯磺酸盐和亚硫盐的组合;

[0070]

(b2)步骤(b1)得到的湿润动物毛和碱性水溶液混合,过滤,得到所述动物毛角蛋白上清液;

[0071]

(2)步骤(1)得到的玉米/毛蛋白混合物、碱性水溶液和扩链剂在40~80℃、转速为50~150r/min的搅拌条件下混合1.5~4.5h,得到所述复合蛋白;所述扩链剂中醛类化合物的质量百分含量为0.5~3%;所述醛类化合物包括甲醛、乙醛或戊二醛中的任意一种或至少两种的组合。

[0072]

第三方面,本发明提供一种复合蛋白原液,所述复合蛋白原液包含如第一方面所述的复合蛋白。

[0073]

优选地,所述复合蛋白原液的落球粘度流出时间为20~80s,例如25s、30s、35s、40s、45s、50s、55s、60s、65s、70s或75s,以及上述点值之间的具体点值,限于篇幅及出于简

明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0074]

本发明提供的复合蛋白原液中包含复合蛋白,因为复合蛋白的分子量较大,所以所述复合蛋白原液的粘度也较大,所述复合蛋白原液的落球粘度流出时间为20~80s。

[0075]

第四方面,本发明提供一种如第三方面所述复合蛋白原液在制备粘胶纤维或天丝纤维中的应用。

[0076]

优选地,所述粘胶纤维通过如下方法制得,所述方法包括将如第三方面所述的复合蛋白原液、碱性水溶液与粘胶纺丝原液混合,纺丝,得到所述粘胶纤维。

[0077]

优选地,所述天丝纤维通过如下方法制得,所述方法包括将如第三方面所述的复合蛋白原液、n-甲基吗啉-n-氧化物水溶液和天丝纺丝原液混合,纺丝,得到所述天丝纤维。

[0078]

相对于现有技术,本发明具有以下有益效果:

[0079]

本发明提供的复合蛋白,由玉米蛋白、动物毛角蛋白与扩链剂反应得到。通过采用扩链剂将提取得到的玉米蛋白、动物毛角蛋白混合物进行接枝反应,制备得到了一种分子量较高的复合蛋白;所述复合蛋白在纺丝成纤维时,蛋白质在纤维中含量稳定,采用本发明提供的复合蛋白制备而成的复合蛋白纤维的蛋白含量相较于采用现有技术中单一蛋白制备而成的蛋白纤维蛋白含量提高了50~180%,进一步说明本发明提供的复合蛋白在制备成纤维的时候不易流失;

[0080]

其次,本发明制备得到的复合蛋白原液制备得到的黏胶蛋白纤维得到的复合蛋白粘胶纤维的干断裂强度为1.9~2.3cn/dtex,湿断裂强度为1.2~1.4cn/dtex,回潮率为13~15%,相较于现有技术提供的蛋白制备成的黏胶蛋白纤维的干断裂强度(1.6~1.8cn/dtex)提高了6~44%,湿断裂强度(0.9~1.1cn/dtex)提高了45~100%;回潮率(12%)提高了8~25%;本发明提供的复合蛋白制备得到的复合蛋白天丝纤维的干断裂强度为2.5~2.6cn/dtex,湿断裂强度为1.7~2cn/dtex,回潮率为16~17%,相较于现有技术中蛋白制备得到的蛋白天丝纤维的干断裂强度(1.6~1.8cn/dtex)提高了39~63%,湿断裂强度(1~1.1cn/dtex)提高了55~100%,回潮率(13%)提高了23~31%,说明采用本发明提供的复合蛋白制备得到的复合蛋白纤维具有很好的力学性能以及吸湿性能。,因此,综合来看本发明提供的复合蛋白在制备成纤维制品时,蛋白不易流失,制备得到的纤维制品蛋白质含量高,且具有优异的悬垂性、以及抗静电、吸湿、导湿、透气等性能;所述复合蛋白的制备方法简单、操作方便,适合大批量生产提取。

具体实施方式

[0081]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0082]

制备例1

[0083]

一种玉米蛋白上清液,其制备方法如下:

[0084]

(1)将质量比为1:6.5的水和玉米黄粉(河北广玉淀粉糖业有限公司生产)在35℃下混合0.5h,采用板框压滤机压滤,得到带液率为40%的湿润玉米原料;

[0085]

(2)将质量比为1:0.75:2.5的质量百分含量为6%的氢氧化钠水溶液、步骤(1)得到的湿润玉米原料和乙醇在60℃、搅拌速度为280r/min的条件下混合2h,过滤,得到所述玉米蛋白上清液。

[0086]

制备例2

[0087]

一种羊毛角蛋白上清液,其制备方法如下:

[0088]

(1)将质量比为1:10的分散剂溶液(溶剂为水,包含浓度为2mol/l的碳酰胺、浓度为1mol/l苯磺酸盐和浓度为1mol/l亚硫酸盐的混合溶液)和羊毛在70℃下混合1.75h,采用离心机过滤,得到湿润羊毛;

[0089]

(2)将质量比为1:4.5的步骤(1)得到的湿润羊毛和质量百分含量为9%的氢氧化钠水溶液在60℃、转速为200r/min的搅拌条件下混合2h,过滤,得到所述羊毛角蛋白上清液。

[0090]

制备例3

[0091]

一种玉米蛋白上清液,其制备方法如下:

[0092]

(1)将质量比为1:6的水和玉米黄粉(河北广玉淀粉糖业有限公司生产)在30℃下混合0.25h,采用板框压滤机压滤,得到带液率为30%的湿润玉米原料;

[0093]

(2)将质量比为1:0.5:1的质量百分含量为5%的氢氧化钠水溶液、步骤(1)得到的湿润玉米原料和乙二醇在40℃、搅拌速度为150r/min的条件下混合1.5h,过滤,得到所述玉米蛋白上清液。

[0094]

制备例4

[0095]

一种猪毛角蛋白上清液,其制备方法如下:

[0096]

(1)将质量比为1:5的分散剂溶液(溶剂为水,包含浓度为0.8mol/l的碳酰胺、浓度为0.5mol/l苯磺酸盐和浓度为0.5mol/l亚硫酸盐混合溶液)和猪毛在50℃下混合0.5h,采用离心机过滤,得到湿润猪毛;

[0097]

(2)将质量比为1:3的步骤(3)得到的湿润猪毛和质量百分含量为5%的氢氧化钠水溶液在40℃、转速为150r/min的搅拌条件下混合1.5h,过滤,得到所述猪毛角蛋白上清液。

[0098]

制备例5

[0099]

一种玉米蛋白上清液,其制备方法如下:

[0100]

(1)将质量比为1:7的水和玉米黄粉(河北广玉淀粉糖业有限公司生产)在40℃下混合1h,采用板框压滤机压滤,得到带液率为20%的湿润玉米原料;

[0101]

(2)将质量比为1:1:4的质量百分含量为8%的氢氧化钠水溶液、步骤(1)得到的湿润玉米原料和乙醇在80℃、搅拌速度为400r/min的条件下混合2.5h,过滤,得到所述玉米蛋白上清液。

[0102]

制备例6

[0103]

一种猪毛角蛋白上清液,其制备方法如下:

[0104]

(1)将质量比为1:15的分散剂溶液(溶剂为水,包含浓度为3mol/l的碳酰胺、浓度为1.5mol/l苯磺酸盐和浓度为1.5mol/l亚硫酸盐混合溶液)和猪毛在90℃下混合2h,采用离心机过滤,得到湿润猪毛;

[0105]

(2)将质量比为1:6的步骤(3)得到的湿润猪毛和质量百分含量为5%的氢氧化钠水溶液在80℃、转速为400r/min的搅拌条件下混合2.5h,过滤,得到所述猪毛角蛋白上清液。

[0106]

实施例1

[0107]

一种复合蛋白,平均分子量为85000da;其制备方法包括如下步骤:

[0108]

(1)将质量比为1:5的制备例1得到的玉米蛋白上清液和制备例2得到的羊毛角蛋白上清液在转速为100r/min的搅拌条件下进行混合0.75h,添加质量百分含量为10%的硫酸水溶液调节ph到5,得到玉米/羊毛蛋白混合物;

[0109]

(2)将步骤(1)得到的玉米/毛蛋白混合物溶解在质量百分含量为3%的氢氧化钠溶液中,(氢氧化钠溶液中玉米/毛蛋白混合物的质量百分含量为40%)然后和和质量百分含量为0.5%的甲醛溶液在60℃,转速为100r/min的搅拌条件下反应3h,得到所述复合蛋白。

[0110]

实施例2

[0111]

一种复合蛋白,平均分子量为30000da;其制备方法包括如下步骤:

[0112]

(1)将质量比为1:0.1的制备例3得到的玉米蛋白上清液和制备例4得到的猪毛上清液在转速为50r/min的搅拌条件下进行混合0.5h,添加质量百分含量为5%的硫酸水溶液调节ph到6,得到玉米/毛蛋白混合物;

[0113]

(2)将步骤(1)得到的玉米/毛蛋白混合物溶解在质量百分含量为3.5%的氢氧化钠溶液中,(氢氧化钠溶液中玉米/毛蛋白混合物的质量百分含量为30%)然后和质量百分含量为0.8%的甲醛溶液在40℃,转速为50r/min的搅拌条件下反应1.5h,得到所述复合蛋白。

[0114]

实施例3

[0115]

一种复合蛋白,平均分子量为120000da;其制备方法包括如下步骤:

[0116]

(1)将质量比为1:10的制备例5得到的玉米蛋白上清液和制备例6得到的猪毛上清液在转速为150r/min的搅拌条件下进行混合1h,添加质量百分含量为15%的硫酸水溶液调节ph到4,得到玉米/猪毛蛋白混合物;

[0117]

(2)将步骤(1)得到的玉米/毛蛋白混混合物溶解在质量百分含量为6%的氢氧化钠溶液中,(氢氧化钠溶液中玉米/毛蛋白混合物的质量百分含量为60%)然后和质量百分含量为1%的乙醛溶液在80℃,转速为150r/min的搅拌条件下反应4.5h,得到所述复合蛋白。

[0118]

对比例1

[0119]

一种玉米蛋白,其平均分子量为2000da,其制备方法包括如下步骤:

[0120]

将制备例1得到的玉米蛋白上清液,添加质量百分含量为5%的硫酸水溶液调节ph到5,得到所述玉米蛋白。

[0121]

对比例2

[0122]

一种羊毛角蛋白,其平均分子量为3000da,制备方法包括如下步骤:

[0123]

将制备例2得到的羊毛蛋白上清液,添加质量百分含量为5%的硫酸水溶液调节ph到5,得到所述羊毛角蛋白。

[0124]

对比例3

[0125]

一种猪毛角蛋白,其平均分子量为(3200da),制备方法包括如下步骤:将制备例4猪毛蛋白上清液,添加质量百分含量为5%的硫酸水溶液调节ph到5,得到所述猪毛角蛋白。

[0126]

应用例1~3

[0127]

一种复合蛋白粘胶纤维,分别将实施例1~3得到的复合蛋白与5%氢氧化钠水溶

液混合,得到混合溶液(混合溶液中复合蛋白的质量百分含量为20%),再将混合溶液与粘胶纺丝原液(保定天鹅新型纤维制造有限公司)按照质量比为1:1混合,湿法纺丝,得到所述复合蛋白粘胶纤维。

[0128]

应用例4~6

[0129]

一种复合蛋白天丝纤维,分别将实施例1~3得到的复合蛋白与5%n-甲基吗啉-n-氧化物水溶液混合,(混合溶液中复合蛋白的质量百分含量为20%),再将混合溶液与天丝纺丝原液(保定天鹅新型纤维制造有限公司)按照质量比为1:1混合,湿法纺丝,得到所述复合蛋白天丝纤维。

[0130]

对比应用例1~3

[0131]

一种蛋白粘胶纤维,分别将对比例1~3得到的蛋白与5%氢氧化钠水溶液混合,得到混合溶液(混合溶液中复合蛋白的质量百分含量为20%),再将混合溶液与粘胶纺丝原液(保定天鹅新型纤维制造有限公司的纺丝原液)按照质量比为1:1混合,湿法纺丝,得到所述蛋白粘胶纤维。

[0132]

对比应用例4~6

[0133]

一种蛋白天丝纤维,分别将对比例1~3得到的蛋白与5%n-甲基吗啉-n-氧化物水溶液混合,得到混合溶液(混合溶液中复合蛋白的质量百分含量为20%),再将混合溶液与天丝纺丝原液按照质量比为1:1混合,湿法纺丝,得到所述蛋白天丝纤维。

[0134]

性能测试:

[0135]

(1)蛋白含量:按照sn/t2115-2008《进出口食品和饲料中总氮及粗蛋白的检测方法杜马斯燃烧法》来进行测试;

[0136]

(2)干断裂强度、湿断裂强度和回潮率:按照gbt 13758-2008《粘胶长丝》的标准进行测试。

[0137]

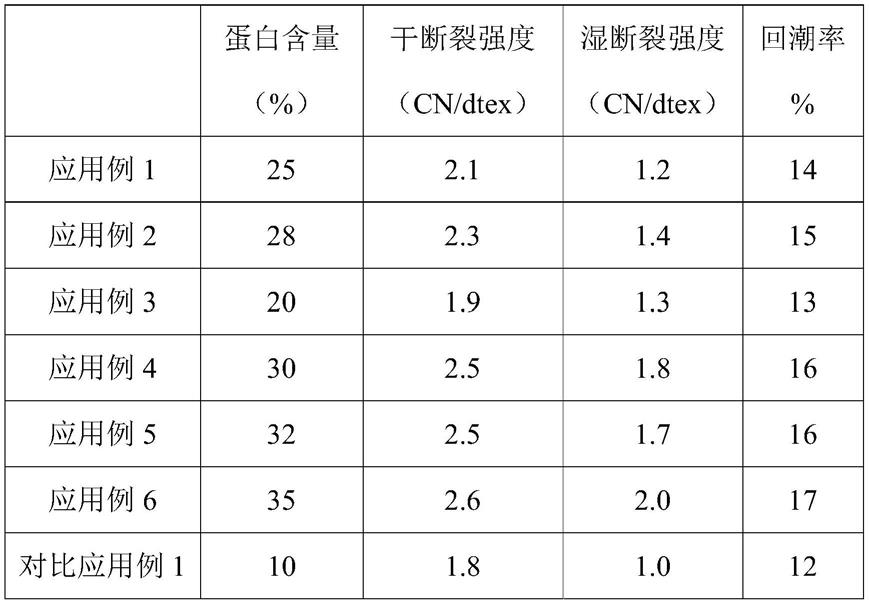

按照上述测试方法对应用例1~6和对比应用例1~6制备得到的纤维进行测试,测试结果如表1所示:

[0138]

表1

[0139][0140][0141]

根据表1数据可以看出,采用本发明提供的复合蛋白制备得到的复合蛋白纤维的蛋白质含量更高,吸湿性能更好;具体来讲,应用例1~3得到的复合蛋白粘胶纤维的蛋白含量为20~28%,相较于对比应用例1~3提供的蛋白粘胶纤维蛋白含量(10~12%)提高了67~180%,应用例4~6得到的复合蛋白天丝纤维中蛋白含量为30~35%,相较于对比应用例提供的蛋白天丝纤维的蛋白含量(14~20%)提高了50~150%,所以综合而言采用本发明提供的复合蛋白制备而成的复合蛋白纤维的蛋白含量相较于采用现有技术中单一蛋白制备而成的蛋白纤维蛋白含量提高了50~180%,进一步说明本发明提供的复合蛋白在制备成纤维的时候不易流失。

[0142]

其次,应用例1~3得到的复合蛋白粘胶纤维的干断裂强度为1.9~2.3cn/dtex,湿断裂强度为1.2~1.4cn/dtex,回潮率为13~15%,相较于对比应用例1~3得到的黏胶蛋白纤维的干断裂强度(1.6~1.8cn/dtex)提高了6~44%,湿断裂强度(0.9~1.1cn/dtex)提高了45~100%;回潮率(12%)提高了8~25%;应用例4~6得到的复合蛋白天丝纤维的干断裂强度为2.5~2.6cn/dtex,湿断裂强度为1.7~2cn/dtex,回潮率为16~17%,相较于对

比应用例4~6得到的蛋白天丝纤维的干断裂强度(1.6~1.8cn/dtex)提高了39~63%,湿断裂强度(1~1.1cn/dtex)提高了55~100%,回潮率(13%)提高了23~31%,说明采用本发明提供的复合蛋白制备得到的复合蛋白纤维具有很好的力学性能以及吸湿性能。

[0143]

申请人声明,本发明通过上述实施例来说明一种复合蛋白及其制备方法和应用的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1