一种酶法生产莱鲍迪苷B的方法与流程

一种酶法生产莱鲍迪苷b的方法

技术领域

[0001]

本发明涉及一种酶法生产莱鲍迪苷b的方法,属于生物合成技术领域。

背景技术:

[0002]

在甜菊糖苷类化合物中,莱鲍迪苷a(ra)已广泛用作食品饮料中的甜味剂。但其缺点是带有天然的后苦味或青草味,这也限制了其的进一步代糖使用。

[0003]

莱鲍迪苷b(rb)也是甜菊糖苷中的甜味成分之一。甜度与ra相当,而后苦味弱于后者,因此rb的口感要优于ra,除了作为甜味剂之外,研究发现其还具有降血糖的功效,是一种具有较大应用潜力的甜菊糖苷化合物。但rb在甜菊糖苷中的含量很小,不到1%。如果植物提取的方式来获取rb,受到原料产量和成本的限制,难以大量生产和推广使用。

[0004]

由于在甜菊叶中的含量较低,所以目前rb的制备方法主要是通过氢氧化钠水解ra、rd、ri等结构相近的甜菊糖得到,比如中国专利cn104725437a。化学水解法具有反应条件极端、产生大量危废试剂、环保压力大等劣势,随着技术的发展,用生物酶法代替化学法进行生产,也是大势所趋。

[0005]

公开号为cn102796790a的中国发明专利公开了甜菊双苷转化为莱鲍迪苷b的方法,以甜菊双苷为原料,以蔗糖为糖源,在黑曲酶ⅲ的催化下转化为莱鲍迪苷b。该方法需要采用特定的黑曲酶ⅲ为催化剂,以甜菊双苷为原料,且需加入额外的糖源,其原料成本较高,且该方法得到莱鲍迪苷b的转化率为70~75%之间,转化率有待进一步提高。

技术实现要素:

[0006]

针对以上缺陷,本发明解决的技术问题是提供一种酶法生产莱鲍迪苷b的新方法。

[0007]

本发明酶法生产莱鲍迪苷b的方法,包括以下步骤:以β-半乳糖苷酶为催化剂,在水溶液中催化底物反应,得到莱鲍迪苷b,其中,所述底物为莱鲍迪苷a(ra)、莱鲍迪苷d(rd)、莱鲍迪苷i(ri)和莱鲍迪苷m(rm)中的至少一种。

[0008]

在本发明的一个具体实施方式中,所述β-半乳糖苷酶来源于硫化叶菌、黑曲霉或克鲁维酵母。

[0009]

在本发明的一个具体实施例中,所述β-半乳糖苷酶来源于乳酸克鲁维酵母。

[0010]

在本发明的一个实施方式中,β-半乳糖苷酶的添加量为1000~20000u/克底物。

[0011]

在本发明的一个实施方式中,催化反应体系中,控制温度25~60℃,ph值为6.0~10.0,底物浓度为20~80g/l,反应时间≥6h。

[0012]

在本发明的一个实施方式中,本发明的催化反应体系中,还加入甘油和β-巯基乙醇。

[0013]

在本发明的一些具体实施方式中,甘油的加入量≤50%(v/v),β-巯基乙醇的加入量≤10%(v/v)。

[0014]

在本发明的一个实施方式中,催化反应后,采用以下方法进行分离纯化,得到莱鲍迪苷b产品:

[0015]

a、将反应后的反应液加热粗滤后再进行超滤,去除不溶杂质和变性蛋白,得到超滤透过液;

[0016]

b、将超滤透过液采用纳滤的方式分离莱鲍迪苷b,得到纳滤截留液;

[0017]

c、将纳滤截留液浓缩结晶、干燥获得莱鲍迪苷b产品;或将截留液浓缩后喷雾干燥,得到莱鲍迪苷b产品。

[0018]

与现有技术相比,本发明具有如下有益效果:

[0019]

本发明方法,首次采用β-半乳糖苷酶为催化剂,催化底物反应得到rb,其方法简单,操作易行,底物的转化率高,成本低廉。

具体实施方式

[0020]

本发明酶法生产莱鲍迪苷b的方法,包括以下步骤:以β-半乳糖苷酶为催化剂,在水溶液中催化底物反应,得到莱鲍迪苷b,其中,所述底物为莱鲍迪苷a(ra)、莱鲍迪苷d(rd)、莱鲍迪苷i(ri)和莱鲍迪苷m(rm)中的至少一种。

[0021]

本发明方法,通过采用β-半乳糖苷酶为催化剂,催化底物反应得到rb。β-半乳糖苷酶(β-galactosidase,ec3.2.1.23)简称乳糖酶,能够将乳糖水解为半乳糖最初应用于食品行业,将乳制品中的乳糖水解,以及制备功能性低聚糖,满足决乳糖不耐受人群对乳制品的需求。β-半乳糖苷酶还具有转苷反应活性,比如来源于曲霉属的β-半乳糖苷酶能够以甜菊苷为底物,水解c13位上的一个葡萄糖基生成悬勾子苷。本发明研究发现,β-半乳糖苷酶能够水解ra、rd、ri和rm中的葡萄糖基,生成rb。其方法简单,操作易行,底物的转化率高。

[0022]

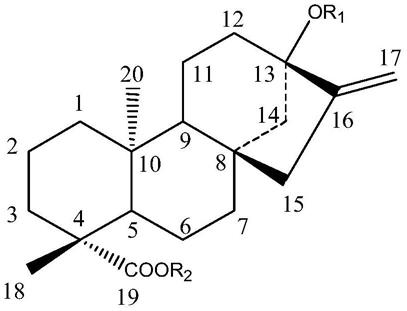

ra、rb、rd、ri和rm的结构通式如下,具体结构及性质见表1。

[0023][0024]

表1

[0025][0026]

在本发明的一个具体实施方式中,所述β-半乳糖苷酶来源于硫化叶菌、黑曲霉或克鲁维酵母。这些来源的β-半乳糖苷酶具有较好的底物专一性,能够很好的转化底物生成rb。在本发明的一个具体实施例中,所述β-半乳糖苷酶来源于乳酸克鲁维酵母。

[0027]

β-半乳糖苷酶的添加量与底物的量相关。为了更好的促进反应,同时兼顾反应速率,在本发明的一个实施方式中,β-半乳糖苷酶的添加量为1000~20000u/克底物。

[0028]

除了酶和底物的量,其他因素也会影响酶促反应。在本发明的一个实施方式中,催化反应体系中,控制温度25~60℃,ph值为6.0~10.0,底物浓度为20~80g/l,反应时间≥6h。

[0029]

温度影响酶的活性,从而影响催化反应的进行。在本发明的实施方式中,控制反应温度为25~60℃。在一个具体实施方式中,控制反应温度为25~40℃。在本发明一些具体实施例中,可以控制温度为25℃、26℃、28℃、30℃、32℃、34℃、35℃、36℃、37℃、38℃或40℃等。

[0030]

ph值可以通过缓冲液来进行调节,在本发明一个具体实施例中,采用磷酸缓冲液,比如,采用na2hpo4/nah2po4来调节ph值。在本发明的一些实施方式中,反应体系ph值为6.5~8。具体的,ph值可以为6.5、6.8、7.0、7.2、7.5、7.8或8.0等。

[0031]

随着催化反应的进行,体系中的底物量越来越低,在本发明的一些实施方式中,控制底物浓度为20~80g/l。具体的,底物浓度可以为20g/l、25g/l、30g/l、35g/l、40g/l、45g/l、50g/l、55g/l、60g/l、65g/l、70g/l、75g/l或80g/l等。

[0032]

在本发明的一些实施方式中,反应时间≥6h。催化反应一段时间后,底物反应完全,此时再延长反应时间将不会增加产量,反应影响反应效率。在本发明的一个具体实施例中,反应时间为6h。

[0033]

本发明的催化反应体系中,还可以加入甘油和β-巯基乙醇。甘油可以作为酶的保护剂,而β-巯基乙醇可作为酶的激活剂。加入这二者后,可以提高底物的转化率。

[0034]

本领域常用的甘油用量和β-巯基乙醇用量均适用于本发明。在本发明的一些具体实施方式中,甘油的加入量≤50%(v/v),β-巯基乙醇的加入量≤10%(v/v),即甘油加入体积为反应体系体积的50%以下,β-巯基乙醇加入体积为反应体系体积的10%以下。

[0035]

催化完成后,可以生成rb,但是,此时的rb在溶液中,该溶液中除了rb外,还含有β-半乳糖苷酶、未反应完全的底物等杂质,因此需要进行分离纯化才能得到产品。本领域常用的分离纯化方法均适用于本发明。

[0036]

在本发明的一个实施方式中,采用以下方法进行分离纯化,得到rb产品:

[0037]

a、将反应后的反应液加热粗滤后再进行超滤,去除不溶杂质和变性蛋白,得到超滤透过液;

[0038]

b、将超滤透过液采用纳滤的方式分离莱鲍迪苷b,得到纳滤截留液;

[0039]

c、将纳滤截留液浓缩结晶、干燥获得莱鲍迪苷b产品;或将截留液浓缩后喷雾干燥,得到莱鲍迪苷b产品。

[0040]

在本发明的一个实施方式中,步骤a使用的超滤膜规格为10kd,跨膜压力为1.0~1.5mpa,此时,水溶性蛋白在截留液内,反应底物、产物存在于透过液内。

[0041]

在本发明的一个实施方式中,步骤b所使用的纳滤膜规格为0.5kd,跨膜压力为1.5~2.0mpa,底物/产物在截留液内,其余小分子杂质在透过液内。

[0042]

优选的,步骤c所采用的结晶方法为,将结晶条件为,将纳滤浓缩液浓缩至固含量10~30%,加入乙醇调节结晶体系乙醇浓度到10~80%,加热至沸腾,冷却至0~40℃,结晶1~60h。

[0043]

优选的,步骤d所采用的喷雾干燥条件为:将纳滤截留液浓缩至固含量10~60%后,使用喷雾干燥的方法进行干燥,其进风口温度为80℃,喷雾干燥出风口温度为120℃。

[0044]

下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。实施例中的β-半乳糖苷酶来源于乳酸克鲁维酵母,购自诺维信(中国)生物技术有限公司。

[0045]

实施例1

[0046]

以ra为底物,称取适量浓度的ra、缓冲盐、甘油,完全溶解后加入β-半乳糖苷酶,水浴反应一定时间,取样,hplc测定反应液中ra、rb的浓度,并计算ra的转化率。具体的反应参数以及转化率结果见表2。

[0047]

反应体系中转化率的计算方法为:

[0048]

ra摩尔转化率=rb摩尔浓度/(ra摩尔浓度+rb摩尔浓度)

×

100%

[0049]

表2催化体系研究

[0050][0051]

实施例2

[0052]

以ra为底物,在实施例1的组别4的基础上,添加不同浓度的保护剂/激活剂,考察对转化的影响,其结果见表3。

[0053]

表3保护剂/激活剂对转化的影响

[0054][0055]

实施例3

[0056]

分别以ra、rd、ri、rm为底物,考察不同底物下生成rb的转化效果,其结果见表4。

[0057]

表4不同底物转化rb对比

[0058][0059][0060]

实施例4

[0061]

分离纯化实施例1组别1中的rb,其具体步骤为:

[0062]

1、超滤膜分离

[0063]

将转化后的混合溶液用纯化水稀释2倍,加热至60~80℃获得澄清溶液。将澄清溶液用过10kd规格超滤膜,跨膜压力分别控制在0.5mpa,1.0mpa,1.5mpa,并分别取截留液和透过液检测其固形物含量,考察超滤跨膜压力对rb透过量的影响,其结果见表5。

[0064]

当超滤跨膜压力≥1.0mpa时,rb可以透过10kd规格超滤膜,起到产物与大分子杂质分离的效果。

[0065]

表5超滤跨膜压力对rb回收的影响

[0066][0067]

2、纳滤膜分离富集

[0068]

将澄清液过10kd规格超滤膜,跨膜压力控制在1.5mpa,然后将超滤透过液过0.5kd

规格纳滤膜,跨膜压力分别控制在1.0mpa,1.5mpa,2.0mpa,并分别取截留液和透过液检测其固形物含量,考察纳滤跨膜压力对消除小分子杂质的影响,其结果见表6。

[0069]

表6纳滤跨膜压力对消除小分子杂质的影响

[0070][0071]

当纳滤跨膜压力≥1.5mpa时,小分子杂质可以透过0.5kd规格纳滤膜,起到小分子杂质与rb分离的效果。

[0072]

3、结晶

[0073]

将纳滤截留液加热浓缩固含量20%,常温搅拌12h,析出rb晶体,过滤后用少量纯化水淋洗,烘干,获得rb粗品。结晶母液再浓缩为原来的1/10体积,4℃搅拌12h结晶,收集晶体,少量纯化水淋洗,烘干,获得rb粗品。

[0074]

4、精制

[0075]

向rb粗品中加入4倍体积的50%乙醇溶液,加热溶解,制成过饱和溶液,再加入1%活性炭,趁热搅拌30分钟,过滤,在4℃搅拌14h结晶。过滤收集晶体,80℃烘干,获得rb晶体,纯度>95%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1