一种低介电性聚酰亚胺复合薄膜及其制备方法与流程

[0001]

本发明涉及聚酰亚胺材料,具体涉及一种低介电性聚酰亚胺复合薄膜及其制备方法。

背景技术:

[0002]

随着5g通讯技术的发展,大容量数据高速化传输,容易造成传输路径受阻而转化为热量损耗。传统聚酰亚胺材料的介电性能可以满足移动4g通讯传输性能要求,但其在5g高频段10ghz的信号传输会出现信号延迟、失真的现象,基于此对信号传输材料的介电性能提出了新的要求,即要求聚酰亚胺材料的介电常数(dk)由3.2~3.8降低至3.0以下,介质损耗因数(df)由0.4~0.01降低至0.006以下,甚至更低。

[0003]

本领域公知,含氟基团的引入可以降低聚酰亚胺的介电性能。如公布号为cn109651631a的发明专利公开了一种由聚酰亚胺制备而得的超低介质损耗的聚酰亚胺薄膜,其介质损耗因数为0.0030~0.0060,机械强度为98~145mpa。然而,与该发明同一申请人同日申请的公布为号为cn109648970a的发明专利指出,采用cn109651631a技术方案的薄膜具有较低介质损耗和优异热尺寸稳定性,但其与铜箔热压粘结性能差,因此与铜泊合需与胶水复合,不能单独使用,而现有胶水的介质损耗高,复合使用将会大大增加聚酰亚胺薄膜的介质损耗。为克服cn109651631a技术方案与铜箔热压粘结性能差,以及其与胶水复合使用会增加介质损耗的不足,cn109648970a采用的技术方案是以cn109651631a技术方案作芯层,在其表面涂覆热塑性聚酰胺酸树脂,从而获得在10ghz下介质损耗因数为0.0030~0.0060、介电常数为2.69~3.45的多层聚酰亚胺薄膜。该发明显示,当表层为热固性聚酰亚胺薄膜时其介电常数无法满足低于3.0的要求(如实施例2.7)。然而,在采用芯层表面涂覆表层这种操作后,所得降酰亚胺薄膜由原来的单层结构转变成多层结构,制膜工艺更为复杂是不争的事实,产业化困难。

技术实现要素:

[0004]

本发明要解决的技术问题是提供一种单层结构、工艺简单且剥离强度符合要求的低介电性聚酰亚胺复合薄膜及其制备方法。

[0005]

为解决上述技术问题,本发明采用以下技术方案:

[0006]

一种低介电性聚酰亚胺复合薄膜的制备方法,包括以下步骤:

[0007]

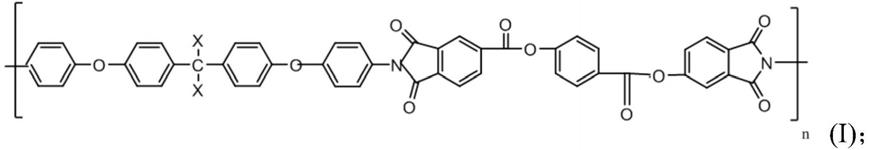

(1)取对苯基二(偏苯三酸酯)二酸酐(tahq)与2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷或2,2-双[4-(4-氨基苯氧基)苯基]丙烷在非质子极性溶剂中进行缩聚反应,得到式(i)所示结构的聚合物;

[0008]

[0009]

式(i)中,x为ch3或cf3,n为大于或等于1的整数;

[0010]

(2)在步骤(1)所得聚合物中加入二胺单体,然后加入氟化物分散液,混合均匀后再加入二酐单体进行反应,得到聚酰胺酸复合树脂;其中,

[0011]

所述的氟化物分散液为氟化物分散于非质子极性溶剂中形成的溶液,其中氟化物为选自氟化钙、氟化镁、氟化锂、氟化钠、氟化铷和氟化铝中的任意一种或两种以上的组合;

[0012]

所述氟化物分散液的加入量为控制所得聚酰胺酸复合树脂中氟化物的量为聚酰胺酸复合树脂固含量的2~15wt%;

[0013]

(3)所得聚酰胺酸复合树脂流延成膜后按常规工艺制膜,即得到所述的低介电性聚酰亚胺复合薄膜。

[0014]

上述制备方法的步骤(1)中,n优选为5~10。所述对苯基二(偏苯三酸酯)二酸酐与2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷或2,2-双[4-(4-氨基苯氧基)苯基]丙烷的摩尔比通常为0.99~1.03:1。对于非质子极性溶剂的选择及用量、缩聚反应的温度及时间等均与现有技术相同。具体的,非质子极性溶剂可以是选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮和γ-丁内酯中的一种或两种以上的组合。非质子极性溶剂的用量通常是使后续步骤(2)制得的聚酰胺酸树脂的固含量保持在10~25%范围内,优选为15~20%。缩聚反应通常在-10~50℃条件下进行,优选在常温下进行,在上述温度条件下,通常将反应时间控制在4~8h。

[0015]

上述制备方法的步骤(2)中,所述氟化物的粒度优选为小于或等于200目,进一步以粒径更小为优选。采用现有常规的方式及设备将其分散于非质子极性溶剂中,如采用均质机、研磨机、砂磨机、乳化机或超声分散机等分散设备将氟化物均匀分散于非质子极性溶剂中。对于用于配制氟化物分散液的非质子极性溶剂的选择与现有技术相同,具体如前所述。所述非质子极性溶剂的用量为适宜即可,优选是控制氟化物分散液中氟化物的浓度为8~20wt%。

[0016]

上述制备方法的步骤(2)中,所述的二胺单体优选为选自4,4

’-

二氨基-2,2

’-

双三氟甲基联苯(tfmb/tfdb)、2,2-双[4-(4-氨基苯氧基)苯基]丙烷(bapp)、2,2-双(4-氨基苯基)六氟丙烷、3,4-二氨基二苯醚(3,4-oda)、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷(hfbapp)和双(4-(3-氨基苯氧基)苯基)砜中任意一种或两种以上的组合;所述的二酐单体优选为选自均苯四甲酸二酐(pmda)、4,4'-(六氟异丙烯)二酞酸酐(6fda)、3,3',4,4'-联苯四羧酸二酐(s-bpda)、2,3,3',4'-联苯四甲酸二酐、双酚a型二酐(bpada)、二苯酮四羧酸二酐(btda)、3,3',4,4'-二苯醚四甲酸二酐(odpa)和1,2,4,5-环己烷四甲酸二酐(hpmda)中的任意一种或两种以上的组合。该步骤中,二酐单体和二胺单体的摩尔比通常为0.99~1.03:1,二酐单体优选是分批次加入。二酐单体和二胺单体进行缩聚反应的温度及时间均与现有技术相同,具体如前所述。由该步骤所得的聚酰胺酸复合树脂,其固含量为10~25%,优选为15~20%。

[0017]

本发明还包括由上述方法制备得到的低介电性聚酰亚胺复合薄膜,所得薄膜的拉伸强度≥88mpa,剥离强度≥0.9n/mm,在10ghz测试频率下的介质损耗因数≤0.005介电常数≤2.9。

[0018]

上述制备方法的步骤(3)中,所得聚酰胺酸复合树脂消泡后流延成膜,之后经过拉伸或不经拉伸进行亚胺化制得低介电性聚酰亚胺复合薄膜。其中亚胺化操作与现有技术相

同,具体的亚胺化参数可以是:120~140℃保温0.5~1h,然后升温至160~180℃保温0.5~1h,之后升温至250~270℃保温0.5~1h,再升温至330~350℃保温0.5~1h;进一步优选为:130℃/0.5h+170℃/0.5h+260℃/0.5h+340℃/0.5h。

[0019]

与现有技术相比,本发明的特点在于:

[0020]

1.采用含有双酯键结构单体对苯基二(偏苯三酸酯)二酸酐与含有低极化率、较大体积的甲基或三氟甲基官能团的bapp或hfbapp聚合得到式(i)所示结构的聚合物,其分子结构能在高频磁场保持较高的极化状态,从而有效降低聚酰亚胺体系的介电性。

[0021]

2.将式(i)所示结构的聚合物与添加了特定量氧化物的低极性聚酰亚胺聚合物通过嵌段聚合,使所得聚酰亚胺薄膜在无需涂覆热塑性层的前提下即具有较好的力性能并满足行业标准中对剥离强度的要求(业内通常要求剥离强度≥0.8n/mm),同时获得低介电性(在10ghz测试频率下,介电损耗因数≤0.005,介电常数≤2.9),满足高频条件下的信号传输要求。

[0022]

3.本发明所述聚酰亚胺薄膜为单层结构,采用传统流延法即可制备,工艺简单,易于产业化。

具体实施方式

[0023]

下面结合具体实施例对本发明作进一步的详述,以更好地理解本发明的内容,但本发明并不限于以下实施例。

[0024]

在具体使用以下实施例所述工艺制备聚酰亚胺薄膜时,对聚酰亚胺薄膜的厚度没有限制,可以是12.5μm、25μm、38μm、50μm或75μm等各种厚度。为方便性能的对比,以下实施例及对比例中,制备的均是厚度为25

±

2μm的聚酰亚胺薄膜。

[0025]

以下实施例及对比例中,涉及的单体纯度均≥99.5%。

[0026]

表1中的薄膜介质损耗因数和介电常数的测试参照标准gb/t13542.2-2009。

[0027]

表1中的薄膜剥离强度测试参照ipc tm-650 5.5.3.4-1998。

[0028]

表1中的薄膜拉伸强度是采用万能拉力机测试,具体参照标准gb/t13542.2-2009。

[0029]

表1中的薄膜电气强度测试方法参照标准gb/t 13542.2-2009。

[0030]

实施例1

[0031]

(1)将5g氟化钙(粒径为400目)与45g n,n-二甲基乙酰胺混合,先剪切分散2h,然后超声分散0.5h,得到浓度为10wt%的氟化钙分散液,备用;

[0032]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷4.90g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐3.61g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0033]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯47.44g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入3,3',4,4'-联苯四羧酸二酐44.05g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0034]

(4)将聚酰胺酸复合树脂用刮涂法均匀地涂覆在光洁玻璃板上,置于烘箱内,按照130℃/0.5h+170℃/0.5h+260℃/0.5h+340℃/0.5h的升温程序完成亚胺化,制得低介电性聚酰亚胺复合薄膜。

[0035]

实施例2

[0036]

(1)将5g氟化钙(粒径为400目)与45g n,n-二甲基乙酰胺混合,先剪切分散2h,然后超声分散0.5h,得到浓度为10wt%的氟化钙分散液,备用;

[0037]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷9.50g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐7.0g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0038]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯43.05g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入3,3',4,4'-联苯四羧酸二酐40.45g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0039]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0040]

实施例3

[0041]

(1)同实施例1步骤(1);

[0042]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷22.82g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐18.91g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0043]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯29.95g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入3,3',4,4'-联苯四羧酸二酐28.32g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0044]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0045]

实施例4

[0046]

(1)同实施例1步骤(1);

[0047]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]丙烷7.68g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐7.14g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0048]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯43.92g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入3,3',4,4'-联苯四羧酸二酐41.27g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0049]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0050]

实施例5

[0051]

(1)同实施例1步骤(1);

[0052]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷10.61g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐7.82g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0053]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯32.83g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入均苯四羧酸二酐33.49g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0054]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0055]

实施例6

[0056]

(1)同实施例1步骤(1);

[0057]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷7.25g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐5.34,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0058]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯32.83g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入双酚a型二酐54.58g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0059]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0060]

实施例7

[0061]

(1)同实施例1步骤(1);

[0062]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷9.30g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐6.85,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0063]

(3)常温下,向步骤(1)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯42.12g,搅拌反应1h;再接着向三口烧瓶中投入3,3',4,4'-二苯醚四甲酸二酐41.73g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸树脂;

[0064]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0065]

实施例8

[0066]

(1)同实施例1步骤(1);

[0067]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]丙烷6.34g和n,n-二甲基乙酰胺355g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐5.90g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0068]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯36.28g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入4,4'-(六氟异丙烯)二酞酸酐51.48g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0069]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0070]

实施例9

[0071]

(1)同实施例1步骤(1);(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]丙烷8.51g和n,n-二甲基乙酰胺400g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐7.92g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0072]

(3)常温下,向步骤(2)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯48.7g,搅拌反应1h;接着投入步骤(1)制得的氟化钙分散液,搅拌2h;再接着向三口烧瓶中投入1,2,4,5-环己烷四甲酸二酐34.87g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0073]

(4)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0074]

实施例10

[0075]

重复实施例2,不同的是:将“3,3,4',4'-联苯四甲酸二酐”替换为“2,3,3',4'-联苯四甲酸二酐”。

[0076]

实施例11

[0077]

(1)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷9.87g和n,n-二甲基乙酰胺400g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐7.27g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0078]

(2)常温下,向步骤(1)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯34.53g,3,4-二氨基二苯醚,搅拌反应1h;再接着向三口烧瓶中投入3,3',4,4'-联苯四羧酸二酐41.99g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸树脂;

[0079]

(3)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0080]

实施例12

[0081]

(1)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷10.25g和n,n-二甲基乙酰胺400g,搅拌1h;然后向三口烧瓶中添加对苯基二(偏苯三酸酯)二酸酐7.55g,搅拌1h,制得胺基封端的式(i)所示结构的聚合物;

[0082]

(2)常温下,向步骤(1)所得聚合物中投入4,4

’-

二氨基-2,2

’-

双三氟甲基联苯46.43g,搅拌反应1h;再接着向三口烧瓶中投入二苯酮四羧酸二酐10.62g,搅拌反应1h,继续向三口烧瓶中投入均苯四甲酸二酐25.15g(分批加),搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸树脂;

[0083]

(3)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0084]

实施例13

[0085]

重复实施例2,不同的是:将“氟化钙”替换为“氟化镁”。

[0086]

实施例14

[0087]

重复实施例2,不同的是:将“氟化钙”替换为“氟化铝”。

[0088]

实施例15

[0089]

重复实施例2,不同的是:将“氟化钙”替换为“氟化钾”。

[0090]

实施例16

[0091]

重复实施例2,不同的是:将“5g氟化钙”替换为“2g氟化镁”。

[0092]

实施例17

[0093]

重复实施例2,不同的是:将“5g氟化钙”替换为“10g氟化镁”。

[0094]

实施例18

[0095]

重复实施例2,不同的是:将“5g氟化钙”替换为“15g氟化镁”。

[0096]

对比例1

[0097]

重复实施例2,不同的是:将“氟化钙”替换为“聚四氟乙烯(ptfe)粉末”。

[0098]

对比例2

[0099]

重复实施例2,不同的是:将“5g氟化钙”替换为“1g氟化镁”。

[0100]

对比例3

[0101]

重复实施例2,不同的是:将“5g氟化钙”替换为“16g氟化镁”。

[0102]

对比例4

[0103]

(1)将5g氟化镁(粒径为400目)与45g n,n-二甲基乙酰胺混合,先剪切分散2h,然后超声分散0.5h,得到浓度为10wt%的氟化镁分散液,备用;

[0104]

(2)常温下,向三口烧瓶中添加2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷11.07g、4,4

’-

二氨基-2,2

’-

双三氟甲基联苯50.13g和n,n-二甲基乙酰胺355g,搅拌1h;接着投入步骤(1)制得的氟化镁分散液,搅拌2h;然后分批向三口烧瓶中添加均苯四甲酸二酐38.80g,搅拌4h,将二胺总量和二酐总量的摩尔比控制在1:1,得到聚酰胺酸复合树脂;

[0105]

(3)所得聚酰胺酸复合树脂按实施例1相同的操作制膜,得到低介电性聚酰亚胺复合薄膜。

[0106]

将上述各实施例及各对比例的配比数据整理如下表1所示。

[0107]

表1 各实施例及对比例配比表

[0108]

[0109][0110]

注:表中氟化物所在列的百分比为重量百分比,其他单体的百分比均为摩尔百分比。

[0111]

对上述各实施例及对比例制得的低介电性聚酰亚胺复合薄膜的性能进行检测,结果如下述表2所示。

[0112]

表2 各实施例及对比制得的薄膜性能表

[0113]

[0114][0115]

综上所述,其为本发明的实施过程详细说明而已,并非用以限定本发明。但凡依本发明申请专利范围所作的均等变化与简单修饰,皆为本申请范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1