用于乙烯聚合的催化剂的制备方法与流程

用于乙烯聚合的催化剂的制备方法

1.相关申请的交叉引用

2.本申请申明2019年12月24日提交的韩国专利申请10

‑

2019

‑

0174006的权益和优先权。上述申请的全部内容通过参考引入本文。

技术领域

3.本发明涉及镁负载的钛固体催化剂,和使用该催化剂的超高分子量聚乙烯的制备方法。本发明涉及用于制备具有均匀粒度和高表观密度的超高分子量聚乙烯的方法,该方法包括制备含有四氯化钛和邻苯二甲酸酯的固体催化剂,和使用该催化剂进行聚合。

背景技术:

4.超高分子量聚乙烯(uhmep)是指具有250,000至10,000,000g/mol的重均分子量的聚乙烯。因为与通用聚乙烯相比分子量非常大,超高分子量聚乙烯具有优异的性质,例如刚度、耐磨性、耐化学性和电性能。因为在热塑性工程塑料中,超高分子量聚乙烯具有优异的机械性能和耐磨耗性,不仅uhmep用于需要耐磨耗性的机械部件例如齿轮、轴承和凸轮,而且uhmep还用作用于人造关节的材料,尤其是由于其优异的耐磨耗性、抗冲强度和生物相容性。

5.uhmep具有非常高的分子量,所以在熔融状态具有极少的流动,而且所以以粉末形式生产。因此,粉末的粒度和分布及其表观密度非常重要。超高分子量聚乙烯可以不经受熔融过程,所以可以溶解在适合的溶剂中。具有大粒度的粉末可能损害溶解性能。并且,当表观密度低时,粉末输送可能是困难的。所以,粉末的粒度和表观密度在生产过程中充当影响生产率的重要因素。

6.一些专利中记载了含有镁和钛化合物的催化剂的制备和使用该催化剂的超高分子量聚乙烯的制备方法。韩国专利0822616公开了一种用于制备含有镁、钛和硅烷化合物的催化剂的方法,该催化剂能够用于以高催化活性制备具有均匀粒度分布的超高分子量聚烯烃聚合物。但是,该聚合物应该在表观密度方面有所改进。美国专利4,962,167公开了一种制备用于生产超高分子量聚乙烯的催化剂的方法,该方法包括使卤化镁化合物、钛醇盐、卤化铝和硅醇盐化合物反应;但是,该催化剂的特征在于相对低的催化活性,并且所得聚合物具有低表观密度。美国专利5,587,440公开了一种使用催化剂来制备具有均匀粒度分布和高表观密度的超高分子量聚乙烯的方法,该催化剂通过使钛化合物与有机铝反应来获得。但是,存在该催化剂的聚合活性低的不利之处。因此,本发明的目的是提供一种用于生产超高分子量聚乙烯(uhmep)的催化剂的制备方法,其中该催化剂具有高聚合活性,同时所得uhmep具有均匀粒度分布和高表观密度作为其所需的特性。

技术实现要素:

7.本发明致力于提供一种用于生产超高分子量聚乙烯(uhmep)的催化剂的制备方法,其中该催化剂具有高聚合活性,同时所得uhmep具有均匀粒度分布和高表观密度。

8.能够实现该目的的催化剂的制备方法的特征在于包括:

9.(1)使二氯化镁(mgcl2)与醇反应以制备镁化合物溶液;

10.(2)使四氯化钛与步骤(1)中制备的该镁化合物溶液反应以制备前体;和

11.(3)使该前体与四氯化钛和至少一种由以下通式(i)表示的邻苯二甲酸酯化合物反应以制备该催化剂:

12.r1ooc(c6h4)coor2ꢀꢀꢀ

(i)

13.其中r1和r2每个表示1至10个碳原子的烷基。

14.本发明中使用的镁化合物溶液可以通过使二氯化镁与醇在烃溶剂存在下反应来制备。可以使用的该烃溶剂的类型可以包括脂族烃例如戊烷、己烷、庚烷、辛烷、癸烷和煤油,脂环族烃例如环戊烷、甲基环戊烷、环己烷和甲基环己烷,芳族烃例如苯、甲苯、二甲苯、乙苯、异丙基苯和甲基异丙基苯,和卤代烃例如二氯丙烷、二氯乙烯、三氯乙烯、四氯化碳和氯苯。

15.在步骤(1)中用来制备镁化合物溶液的醇没有特别限制,可以包括具有4至20个碳的醇。

16.使用通过该方法制备的镁负载的钛催化剂和周期表第ii和iii族的有机金属化合物来进行本发明的聚合反应。

17.在本发明中,在聚乙烯聚合中用作助催化剂的有利的有机金属化合物可以由通式mr

n

来表示,其中m是周期表第ii或iiia族金属组分例如镁、钙、锌、硼、铝和镓,r表示具有1至20个碳的烷基例如甲基、乙基、丁基、己基、辛基和癸基,和n表示该金属组分的化合价。更优选的有机金属化合物可以包括具有含有1至6个碳的烷基的三烷基铝例如三乙基铝和三异丁基铝,及其混合物。在一些情况中,有机铝化合物可以包括二氯乙基铝、氯化二乙基铝、倍半氯化乙基铝和氢化二异丁基铝。

18.聚合反应可以包括在不存在有机溶剂的情况下气相聚合或本体聚合,或者在有机溶剂存在下液体淤浆聚合。这些聚合在不存在氧气、水和可能构成催化毒物的其他化合物的情况下进行。

19.溶剂的例子可以包括烷烃或环烷烃例如戊烷、己烷、庚烷、正辛烷、异辛烷、环己烷和甲基环己烷;烷基芳烃例如甲苯、二甲苯、乙苯、异丙基苯、乙基甲苯、正丙基苯、二乙基苯;卤代芳烃例如氯苯、氯萘和邻二氯苯;及其混合物。溶剂的这些例子可以用来除去聚合热并获得高催化活性。

20.本发明提供了一种制备催化剂的简单有效的方法,该催化剂能够用来以优异的聚合活性生产具有均匀粒度和高表观密度的超高分子量聚乙烯。

21.前述内容仅是示例性的,不意在以任何方式进行限定。除了上述示例性的方面、实施方案和特征之外,通过参考附图和以下具体实施方式,进一步的方面、实施方案和特征将变得清楚可见。

具体实施方式

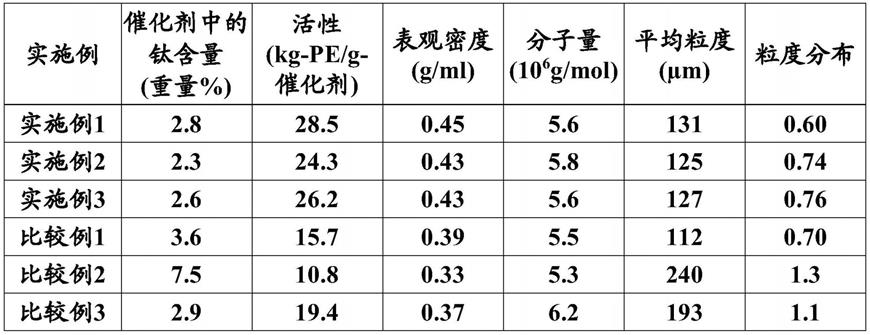

22.基于以下实施例对本发明进行更详细的描述。但是,这些实施例仅用作示例性目的,本发明不限于这些实施例。

23.实施例

24.实施例1

25.[制备用于制备超高分子量聚乙烯的固体催化剂]

[0026]

步骤(1):制备卤化镁醇加合物溶液

[0027]

在用氮气氛替换配有机械搅拌器的1l反应器的气氛之后,将20g固体二氯化镁(mgcl2)、120ml甲苯和60ml正丁醇添加到该反应器,并以350rpm搅拌。在将温度用1小时升至65℃之后,将该反应器保持2小时,以获得充分溶解在溶剂中的均匀的卤化镁醇加合物溶液。

[0028]

步骤(2):制备卤化镁载体

[0029]

在将步骤(1)中制备的该溶液的温度冷却至20℃之后,将20ml ticl4用40分钟(0.5ml/分钟)缓慢注入其中。然后,将62.5ml ticl4用100分钟(0.625ml/分钟)更快地注入其中。此时,保持温度,以谨慎地不使该反应器的温度升高25℃或更高。当注入完成后,将该反应器的温度用1小时升至60℃,并另外保持1小时。当所有过程完成后,使该反应器静置,并使固体组分完全沉降,然后除去上清液,之后洗涤该反应器中的固体组分,用300ml甲苯沉淀一次以完全除去液体杂质,从而获得载体。

[0030]

步骤(3):制备负载钛和邻苯二甲酸二异丁酯的催化剂

[0031]

将200ml甲苯添加到该载体,将混合物保持在25℃,同时以250rpm搅拌该混合物。然后,将27ml ticl4一次注入其中,将该混合物保持1小时,以进行第一次反应。在将36.2mmol邻苯二甲酸二异丁酯注入其中之后,将反应器温度升至60℃,将该反应器保持1小时,以进行ticl4与载体之间的第二次反应。当所有过程完成后,使该反应器静置以使固体组分完全沉降,然后除去上清液。洗涤制得的固体催化剂,用200ml己烷沉淀六次以除去杂质。

[0032]

[超高分子量聚乙烯聚合]

[0033]

通过三次将氮气和真空交替地注入到2升间歇反应器中,在该2升间歇反应器中制造氮气氛。在将1,000ml己烷注入到该反应器中之后,将基于钛原子的1mmol三乙基铝和0.005mmol固体催化剂注入到该反应器中。在将9psi氢气注入其中之后,将该反应器的温度升至80℃,同时对其中的混合物以700rpm进行搅拌。然后,将乙烯压力调节至120psig,随后进行90分钟淤浆聚合。在聚合完成后,将该反应器的温度降至室温。将含有所得聚合物的己烷浆料过滤并干燥,以获得白色粉末状聚合物。

[0034]

用产出聚合物的重量/催化剂的用量来计算聚合活性(kg

‑

pe/g

‑

催化剂)。使用激光颗粒分析仪(mastersizer x,malvern instruments)来测量该聚合物的粒度分布。作为结果,其平均粒度为d(v,0.5),和其粒度分布表示为(d(v,0.9)

–

d(v,0.1))/d(v,0.5),其中d(v,0.5)表示样品的50%表现的粒度,d(v,0.9)和d(v,0.1)分别指示样品的90%和10%表现的粒度。分布的数值越小,该分布越窄。使用凝胶渗透色谱法来测量和分析聚合物的m

w

(重均分子量)和分子量分布(m

w

/m

n

)。聚合结果与该聚合物的表观密度(g/ml)一起示于表1。

[0035]

实施例2

[0036]

以与实施例1相同的方式进行实施例2,除了使用36.2mmol邻苯二甲酸二甲酯来代替实施例1中的邻苯二甲酸二异丁酯。

[0037]

实施例3

[0038]

以与实施例1相同的方式进行实施例3,除了使用36.2mmol邻苯二甲酸二乙酯来代

替实施例1中的邻苯二甲酸二异丁酯。

[0039]

比较例1

[0040]

以与实施例1相同的方式进行比较例1,除了使用36.2mmol苯甲酸乙酯来代替实施例1中的邻苯二甲酸二异丁酯。

[0041]

比较例2

[0042]

以与实施例1相同的方式进行比较例2,除了不使用实施例1中的邻苯二甲酸二异丁酯。

[0043]

比较例3

[0044]

步骤(1):制备卤化镁醇加合物溶液

[0045]

在用氮气氛替换配有机械搅拌器的1l反应器的气氛之后,将20g固体二氯化镁(mgcl2)、120ml甲苯、20ml四氢呋喃和40ml正丁醇添加到该反应器,并以350rpm搅拌。在将温度用1小时升至65℃之后,将该反应器保持2小时,以获得充分溶解在溶剂中的均匀的卤化镁醇加合物溶液。

[0046]

步骤(2):制备卤化镁载体

[0047]

在将步骤(1)中制备的该溶液的温度冷却至20℃之后,将20ml ticl4用40分钟(0.5ml/分钟)缓慢注入其中。然后,将62.5ml ticl4用100分钟(0.625ml/分钟)更快地注入其中。此时,保持温度,以谨慎地不使该反应器的温度升高25℃或更高。当注入完成后,将该反应器的温度用1小时升至60℃,并另外保持1小时。当所有过程完成后,使该反应器静置,并使固体组分完全沉降,然后除去上清液,之后洗涤该反应器中的固体组分,用300ml甲苯沉淀一次以完全除去液体杂质,从而获得载体。

[0048]

步骤(3):制备负载钛和邻苯二甲酸二异丁酯的催化剂

[0049]

将200ml甲苯添加到该载体,将混合物保持在25℃,同时以250rpm搅拌该混合物。然后,将27ml ticl4一次注入其中,将该混合物保持1小时,以进行第一次反应。在将36.2mmol邻苯二甲酸二异丁酯注入其中之后,将反应器温度升至60℃,将该反应器保持1小时,以进行ticl4与载体之间的第二次反应。然后,使该反应器静置以使固体组分完全沉降,然后除去上清液。洗涤制得的固体催化剂,用200ml己烷沉淀六次以除去杂质。

[0050]

[超高分子量聚乙烯聚合]

[0051]

通过三次将氮气和真空交替地注入到2升间歇反应器中,在该2升间歇反应器中制造氮气氛。在将1,000ml己烷注入到该反应器中之后,将基于钛原子的1mmol三乙基铝和0.005mmol固体催化剂注入到该反应器中。在将9psi氢气注入其中之后,将该反应器的温度升至80℃,同时对其中的混合物以700rpm进行搅拌。然后,将乙烯压力调节至120psig,随后进行90分钟淤浆聚合。在聚合完成后,将该反应器的温度降至室温。将含有所得聚合物的己烷浆料过滤并干燥,以获得白色粉末状聚合物。

[0052]

用产出聚合物的重量/催化剂的用量来计算聚合活性(kg

‑

pe/g

‑

催化剂)。使用激光颗粒分析仪(mastersizer x,malvern instruments)来测量该聚合物的粒度分布。作为结果,其平均粒度为d(v,0.5),和其粒度分布表示为(d(v,0.9)

–

d(v,0.1))/d(v,0.5),其中d(v,0.5)表示样品的50%表现的粒度,d(v,0.9)和d(v,0.1)分别指示样品的90%和10%表现的粒度。分布的数值越小,该分布越窄。使用凝胶渗透色谱法来测量和分析聚合物的m

w

(重均分子量)和分子量分布(m

w

/m

n

)。聚合结果与该聚合物的表观密度(g/ml)一起示于表1。

[0053]

表1

[0054][0055]

如表1所示,由实施例1至3的方法制备的催化剂可以允许以优异的聚合活性生产具有均匀粒度和非常高表观密度的超高分子量聚乙烯。

[0056]

由上述内容,将理解本发明的不同实施例是出于示例的目的进行描述,并且可以进行多种调整而不背离本发明的范围和主旨。因此,本文公开的不同实施方案不意在限定,真实的范围和主旨由所附权利要求书来指示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1