一种软绵型高剥离耐水解湿法革用树脂及其制备方法与流程

1.本发明属于树脂材料领域,具体涉及一种软绵型高剥离耐水解湿法革用树脂及其制备方法。

背景技术:

2.革用树脂是制备pu合成革的主要原材料,pu合成革广泛应用于民用领域,比如箱包、鞋革、服装、沙发等。随着人民生活水平的提高,高品质pu革得到大力发展,尤其是耐水解型pu革得到了大量使用。普通聚酯型pu革虽然剥离强度好、但普遍不具有耐水解,限制了在一些领域的应用,聚醚型耐水解虽然耐水解性好,但剥离强度普遍不够,尤其是手感软绵型的;所以为了解决这些技术问题,同时解决市场的需求问题,亟需开发一款手感软绵、剥离强度高的耐水解湿法革用树脂。

技术实现要素:

3.本发明的目的是针对现有技术中的不足,提供了一种软绵型高剥离耐水解湿法革用树脂及其制备方法。

4.本发明采用聚醚多元醇和聚酯多元醇共聚,用聚酯多元醇来改进聚醚多元醇强度不够的问题,而少量聚酯多元醇又不影响整体树脂的耐水解性,具有凝固速率适中、水洗速度快、手感绵软、剥离强度高、耐水解树脂;通过配方设计,兼顾综合性能,解决了工艺复杂问题的同时,制备综合性能优异的树脂。

5.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

6.一种软绵型高剥离耐水解湿法革用树脂,包括以下重量百分比的原料:

7.混合聚醚多元醇15%

‑

30%;

8.聚酯多元醇0.5%

‑

5%;

9.二苯基甲烷

‑

4,4

’‑

二异氰酸酯4%

‑

6%;

10.二醇小分子扩链剂0.5%

‑

1%;

11.n

‑

n二甲基甲酰胺68%

‑

72%;

12.湿法成膜助剂0.5%

‑

1.5%;

13.泡孔调节剂0.5%

‑

1.5%。

14.作为优选,所述混合聚醚多元醇的羟值范围为28

‑

112mgkoh/g;具体的所述混合聚醚多元醇为聚氧化乙烯二元醇、聚氧化丙烯二元醇或聚四氢呋喃二元醇中的一种或多种混合;其中聚氧化乙烯二元醇的羟值范围为28

‑

112mgkoh/g,聚氧化丙烯二元醇的羟值范围为28

‑

112mgkoh/g,聚四氢呋喃二元醇的羟值范围为37.4

‑

112mgkoh/g。

15.作为优选,所述的聚酯多元醇的羟值为28

‑

112mgkoh/g;所述聚酯多元醇为聚己二酸乙二醇二元醇、聚己二酸1,4

‑

丁二醇二元醇、聚己二酸乙二醇1,4

‑

丁二醇二元醇中的一种或多种混合。

16.作为优选,所述湿法成膜剂为陶氏voranol 4701聚醚;所述泡孔调节剂为聚醚改

性硅油。

17.本发明还提供一种软绵型高剥离耐水解湿法革用树脂的制备方法,具体包括如下步骤:

18.(1)将原材料按上述重量百分比称重;称重后将n

‑

n二甲基甲酰胺根据用量分为a、b两部分,其中a部分的用量占总原材料质量的30%

‑

40%,余下用量为b部分;首先在混合聚醚多元醇中投入聚酯多元醇、二醇小分子扩链剂和a部分的n

‑

n二甲基甲酰胺混合均匀,得到初步混合物料;

19.(2)将二苯基甲烷

‑

4,4

’‑

二异氰酸酯根据用量分为c、d两部分,其中c部分的用量占二苯基甲烷

‑

4,4

’‑

二异氰酸酯总重量的80%

‑

90%,余下用量为d部分;在步骤(1)得到的初步混合物料中先加入c部分的二苯基甲烷

‑

4,4

’‑

二异氰酸酯,;在一定温度条件下反应后,再加入d部分的二苯基甲烷

‑

4,4

’‑

二异氰酸酯进行补加增粘,然后加入b部分的n

‑

n二甲基甲酰胺,加入甲醇终止反应,终止反应后,最后再加入成湿法膜助剂和泡孔调节剂,混合均匀,降温出料得到最终树脂产品。

20.优选的,步骤(2)中所述一定温度条件为70

‑

80℃,反应时间为60

‑

90分钟。

21.优选的,步骤(2)中所述甲醇的加入量为总物料质量的0.04%~0.05%。

22.优选的,步骤(2)中所述最终树脂产品的粘度在160000cps

‑

260000cps(25℃);所述最终树脂产品的固含量为28%

‑

32%。

23.本发明具有如下的有益效果:

24.(1)本发明的优点在于采用聚醚多元醇与聚酯多元醇共聚;因为聚醚软绵产品中分子间的凝集力往往不够,所以不利于树脂的凝固发泡,而聚酯多元醇分子间的凝集力比聚醚多元醇大,从而实现凝固速率适中,也有利于剥离强度的提高,而聚醚多元醇的亲水性比聚酯多元醇好,来实现水洗速度快。

25.(2)本发明还采用陶氏voranol 4701聚醚有利于湿法表面成膜使手感更软绵,采用的泡孔调节剂一种聚醚改性硅油类助剂,用于调节树脂泡孔的结构和大小。

26.(3)本发明通过配方设计,兼顾综合性能,解决了工艺复杂问题的同时,制备综合性能优异的树脂,具有凝固速率适中、水洗速度快、手感绵软、剥离强度高、耐水解等优点。

具体实施方式:

27.以下结合实施例对本发明进行详细说明。但应理解,以下实施例仅是对本发明实施方式的举例说明,而非是对本发明的范围限定。

28.下述实施例中,所用试剂说明:dmf指代n、n—二甲基甲酰胺,mdi为二苯基甲烷

‑

4,4

’‑

二异氰酸酯,泡孔调节剂为添加聚醚改性硅油,湿法成膜助剂选用陶氏voranol 4701聚醚。

29.实施例1:

30.将原材料按重量百分比称重,将2070kg混合聚醚多元醇、50kg聚酯多元醇、80kg扩链剂a和4000kgdmf投入到反应中搅拌均匀,得到初步混合物料;

31.然后再投入600kgmdi升温至80℃之间保温60分钟,再投入剩余的200kgmdi,补加增粘,分批加入的剩余3000kgdmf,加入5kg甲醇终止后,最后加入100kg湿法成膜剂和100kg泡孔调节剂,混合均匀,降温出料得到最终树脂产品,记为产品1。

32.实施例2:

33.将1950kg混合聚醚多元醇、170kg聚酯多元醇、80kg扩链剂a和4000kgdmf投入到反应中搅拌均匀,得到初步混合物料;

34.然后再投入650kgmdi升温至80℃之间保温80分钟,再投入剩余的150kgmdi,补加增粘,分批加入剩余3000kgdmf,加入5kg甲醇终止后,最后加入100kg湿法成膜剂和100kg泡孔调节剂,混合均匀,降温出料得到最终树脂产品,记为产品2。

35.实施例3:

36.将1850kg混合聚醚多元醇、270kg聚酯多元醇、80kg扩链剂a和4000kgdmf投入到反应中搅拌均匀,得到初步混合物料;

37.然后再投入700kgmdi升温至70℃之间保温90分钟,再投入剩余的100kgmdi,补加增粘,分批加入剩余3000kgdmf,加入5kg甲醇终止后,最后加入100kg湿法成膜剂和100kg泡孔调节剂,混合均匀,降温出料得到最终树脂产品,记为产品3。

38.实施例4:

39.将1750kg混合聚醚多元醇、370kg聚酯多元醇、80kg扩链剂a和4000kgdmf投入到反应中搅拌均匀,得到初步混合物料;

40.然后再投入750kgmdi升温至80℃之间保温90分钟,再投入剩余的50kgmdi,补加增粘,分批加入剩余3000kgdmf,加入5kg甲醇终止后,最后加入100kg湿法成膜剂和100kg泡孔调节剂,混合均匀,降温出料得到最终树脂产品,记为产品4。

41.检测试验与结论

42.为验证本发明所述的软绵型高剥离耐水解湿法革用树脂具有手感软绵、剥离强度高、耐水解性强等特点,将上述实施例1

‑

4制备的树脂按合成革行业常规的制革配方(树脂:100份,dmf:95份,木质粉:20份,轻质碳酸钙:5份)配置成涂刮液,以1.2mm的刀距涂覆在已处理好的高f布上,经凝固、水洗、烘干,得到湿法贝斯。

43.每张湿法贝斯样品平行3张,分别进行手感感官判断、10%naoh 24小时耐水解检测和剥离强度检测。手感判断为专业合成革工程师用手触摸感官,耐水解检测为革样在10%naoh为25℃浸泡24小时后、水洗干净再测剥离强度跟原来革样对比强度,剥离强度采用gb/t8949

‑

2008方法。

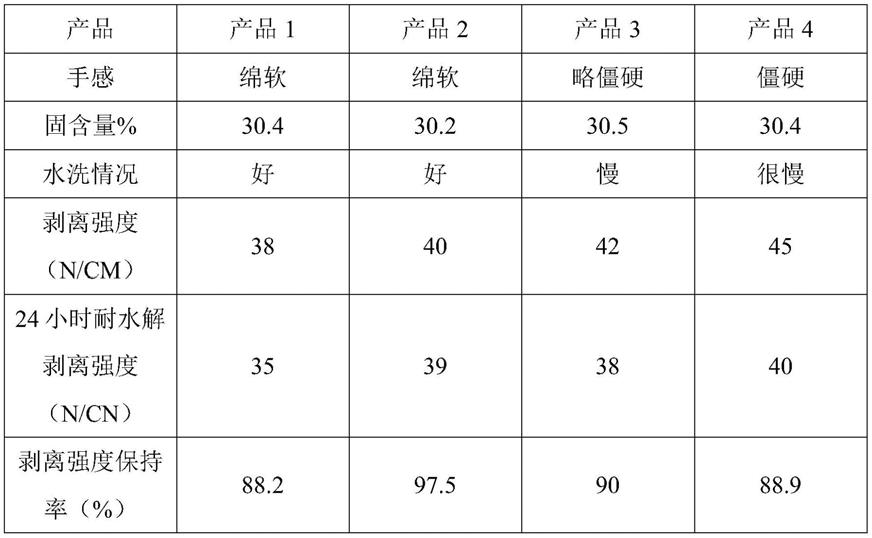

44.表1各实施例产品物性对比

[0045][0046]

从表1数据中,实施例2为最佳实施方案,所制备的树脂产品手感绵软,固含量30%以上,剥离强度保持率97.5%,剥离强度保持率大于80%以上为具备耐水解功能;本发明通过配方设计,兼顾综合性能,解决了工艺复杂问题的同时,制备综合性能优异的树脂,

[0047]

说明:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的各个实施例对本发明已进行了详细的说明,但是本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1