耐热抗压型硅橡胶泡沫材料及其制备方法

1.本发明属于先进高分子材料领域,具体涉及一种耐热抗压型硅橡胶泡沫材料及其制备方法。

背景技术:

2.硅橡胶泡沫材料综合了硅橡胶与泡沫材料的特性,不仅具有耐高/低温性能、电绝缘性能、化学稳定性等,还具有柔韧高弹以及优良的隔音隔热性能,在作为理想的垫层材料方面具有重要用途。

3.硅橡胶泡沫材料在作为垫层材料使用时,尤其是使用在高端装备领域,要求其必须具有良好的抗压性能才能适宜于长期使用的预期目的,也即在压缩强度约为0.20~0.50mpa之间具有较宽的压缩平台区,现阶段硅橡胶泡沫材料的压缩平台区通常低于15.00%(谭宇,姚进,朱和平,硅橡胶泡沫/空心玻璃微球复合材料的制备及性能,精细化工,2020,38(8):1629

‑

1635.沙艳松,张长生,李静莉,泡孔结构对硅橡胶泡沫材料性能的影响,机械工程材料,2013,37(2):25

‑

28)。此外,在多数长期使用过程中必然会面临温度的积累,这就要求所使用的垫层材料需要具有良好的耐热性能,通常情况下,硅橡胶泡沫材料的最大热分解速度较高(约0.85~1.10%/℃),此时所对应的温度也常常低于580.00℃(邵水源,鲁杰,杜珣涛,气相法白炭黑表面改性及对发泡硅橡胶泡沫的性能影响,化工新材料,2018,46(2):238

‑

241)。如何提升硅橡胶泡沫材料的抗压性能,又使其兼具有良好的耐热性能,同时环境友好,对于有效延长硅橡胶泡沫材料作为垫层材料使用时的寿期、拓展其应用领域,均具有十分积极的意义。

技术实现要素:

4.本发明所要解决的技术问题是提供一种耐热抗压型硅橡胶泡沫材料及其制备方法,该方法以市售硅橡胶生胶为基体,制成混炼胶后,将经预处理的功能化助剂、泡沫成孔剂等均匀分散其中,再经热模成型、辐射交联、离析成孔、冷冻干燥,即可获得耐热抗压型硅橡胶泡沫材料;该材料不仅具有较宽的压缩平台区(大于15.00%),同时具有较低的最大热分解速度(低于0.80%/℃),且环境友好(成品无异味)。

5.本发明的目的由以下技术措施实现,其中所述组份份数除特殊说明外,均为重量份数。

6.为了实现根据本发明的这些目的和其它优点,提供了一种耐热抗压型硅橡胶泡沫材料,以重量份计,其配方包括:硅橡胶混炼胶100份、功能化助剂5~70份、复合融合剂3~8份、泡沫成孔剂150~200份。

7.优选的是,所述硅橡胶混炼胶为质量比为10:2~3的硅橡胶生胶与白炭黑的混合物,并在使用前加入羟基硅油开炼捏合;所述硅橡胶生胶为苯基含量为0%~7%的硅橡胶生胶和/或乙烯基含量为0.05~1.00%的硅橡胶生胶;白炭黑为市售白炭黑的任意一种;羟基硅油为市售羟基硅油的任意一种。

8.优选的是,所述功能化助剂为经预处理的氧化铈,其用于改善硅橡胶泡沫材料的抗压及耐热性能;使用前将氧化铈固体粉末用含有羟基硅油的乙醇预浸液进行充分浸渍,之后在真空或氮气氛围下烘焙至干燥,制成功能化助剂;其中,氧化铈固体粉末的纯度不低于99%、粒径不大于5μm。

9.优选的是,所述复合融合剂为质量比为1~3:10的羟基硅油与三羟甲基丙烷三甲基丙烯酸酯的混合物;复合融合剂用于进一步提升所添加助剂与硅橡胶的界面融合性,同时也作为辐射交联的敏化剂,界面融合剂的制备方法为:将羟基硅油加入三羟甲基丙烷三甲基丙烯酸酯中,之后充分振荡并消泡,制成复合融合剂;其中,三羟甲基丙烷三甲基丙烯酸酯为液态,且含有225ppm的氢醌单甲醚。

10.优选的是,所述泡沫成孔剂为尿素,使用前先将尿素在真空或氮气氛围下充分烘焙,之后研磨、筛分,取粒径不大于500μm的筛分物,作为泡沫成孔剂。

11.本发明还提供一种耐热抗压型硅橡胶泡沫材料的制备方法,包括以下步骤:

12.步骤一、按重量份,取100份苯基含量为0~7%和/或乙烯基含量为0.05~1.00%的硅橡胶生胶置入双棍开炼机中,40~70℃下,加入2~3份羟基硅油、20~30份白炭黑,开炼捏合8~10分钟,制成硅橡胶混炼胶待用;

13.步骤二、取100份氧化铈固体粉末,用100~200份含有质量浓度0.5~1.0%羟基硅油的乙醇预浸液浸渍4~6小时,之后在真空或氮气氛围下50~60℃烘焙2~3小时,制成功能化助剂待用;

14.步骤三、按质量比为1~3:10,将羟基硅油加入三羟甲基丙烷三甲基丙烯酸酯液体中,置于氮气置换箱内振荡1~2小时,然后消泡处理0.5~1.0小时,制成复合融合剂待用;

15.步骤四、取尿素在真空或氮气氛围下50~60℃烘焙8~12小时,之后研磨、筛分,取粒径不大于500μm的筛分物,作为泡沫成孔剂待用;

16.步骤五、将硅橡胶混炼胶100份置入双棍开炼机中,40~70℃下混炼,依次加入功能化助剂5~70份、复合融合剂3~8份、泡沫成孔剂150~200份,继续混炼20~30分钟,取下,密封储存10~20小时,再次置入双棍开炼机中,40~70℃下返炼10~20分钟;将经返炼的物料置于模具中,40~50℃下压延制成片材;

17.步骤六、将片材塑封后,置于γ射线辐照场或电子加速器内辐照交联;辐照完成后,拆除塑封,置于可溶份通量离析装置内,在可溶份通量离析装置内加入水,加热至90~100℃,处理48~72h,取出冷冻干燥,即得耐热抗压型硅橡胶泡沫材料。

18.优选的是,所述步骤六中,置于γ射线辐照场或电子加速器内辐照的累计吸收剂量在30~150kgy。

19.优选的是,所述步骤六中,可溶份通量离析装置的结构包括:

20.溶剂承载模块,其包括:

21.溶剂槽,其底部侧面设置有带手动阀的废液排放管;

22.震动泵,其设置在溶剂槽的内侧底部中央处;

23.加热器,其设置在溶剂槽的内侧底部边缘处;

24.控制器,其设置在溶剂槽的外侧且与加热器连接;

25.至少四个支撑弹簧,其设置在溶剂槽的内侧底部,且均匀布置在震动泵的四周;

26.样品承载模块,其设置在溶剂槽内,所述样品承载模块包括:

27.样品池,其内侧设置有自动排液器;

28.至少四个振荡支柱,其均匀设置在样品池的底部,且至少四个振荡支柱与溶剂槽的至少四个支撑弹簧相匹配连接;所述样品池的底部与震动泵的顶部相接触;

29.冷凝导流模块,其连接在溶剂承载模块上方;所述冷凝导流模块包括:

30.密封盖,其内四周设置有导流裙;所述密封盖扣合连接在溶剂槽上;

31.环形冷凝器,其设置在密封盖顶部中央处;所述环形冷凝器的中部设置有视窗;

32.安全阀,其设置在密封盖的顶部;

33.其中,在所述样品池内放置拆除塑封的片材,然后在样品池和溶剂槽内均加入溶剂,并确保溶剂槽内液面高度不超过样品池内液面高度;通过加热器加热溶剂槽内的溶剂,使溶剂挥发,并通过冷凝导流模块使蒸发的溶剂进入样品池内,当样品池内的液面高度超过自动排液器的顶部时,自动排液器将样品池内的溶剂排至溶剂槽内,多次循环,实现对样品池内的片材的多次溶析,达到将其中的可溶份泡沫成孔剂全部离析的目的。

34.优选的是,所述溶剂槽的外侧底部的四个拐角处设置有脚轮;所述样品池的外部两侧设置有样品池提手;所述溶剂槽的上沿处设置有沟槽,沟槽内设置密封圈;所述加热器为环形加热管;所述样品池为上部敞开的盒状物;所述自动排液器为u型管,其通过固定块朝下固定在样品池内侧,所述u型管的一侧管口伸出样品池底部与溶剂槽连通,另一侧管口伸入样品池底部的圆形槽内;且伸出样品池底部的一侧管口的管壁通过密封套与样品池密封设置;所述至少四个振荡支柱与溶剂槽的至少四个支撑弹簧相匹配连接的方式为:每个振荡支柱的内径略微大于支撑弹簧的外径,将震荡支柱套在弹簧上实现相匹配连接;所述密封盖的边缘设置有外延部ⅰ,外延部上均匀设置有多个挂钩,所述溶剂槽的边缘设置有外延部ⅱ,外延部ⅱ上设置有与多个挂钩相对应的多个锁扣,通过多个锁扣与多个挂钩的相匹配连接实现密封盖与溶剂槽的扣合连接;所述导流裙为弯折板,且弯折板的弯折角为钝角;所述弯折板的一面连接在密封盖上,另一面悬空设置;所述密封盖的外部两侧设置有密封盖提手;所述环形冷凝器的内部具有容纳空腔,且在环形冷凝器上设置有与容纳空腔连通的进水口和出水口。

35.本发明至少包括以下有益效果:

36.(1)本发明以硅橡胶生胶为基体,制成混炼胶后,将经预处理的功能化助剂、泡沫成孔剂等均匀分散其中,再经热模成型、辐射交联、离析成孔、冷冻干燥,即可获得耐热抗压型硅橡胶泡沫材料;该材料不仅具有较宽的压缩平台区,同时具有较低的最大热分解速度。

37.(2)本发明采用辐射法制备,一次性完成交联,且无需使用过氧化物交联剂,因此得到的成品无异味,不会释放可能对周遭环境或部件造成潜在安全风险或腐蚀危害的物质,具有很好的环境友好性,同时吸收剂量率不受限制,累计吸收剂量不低于30kgy即可。

38.(3)本发明采用将羟基硅油以不同形式分次加入的方式,不仅便于混炼成型,而且其成品的永久形变低于2.00%、压缩应力松弛率低于30.00%。

39.(4)本发明使用经预处理的氧化铈作为功能化助剂,成品材料具有较好的抗压特性和耐热特性,压缩平台区可达18.91~21.21%,最大热分解速度仅为0.40~0.80%/℃。

40.(5)本发明采用经预处理的尿素作为泡沫成孔剂,成品材料的密度仅为0.52~0.74g/cm3,且具有较好的力学性能,其拉伸强度可达0.94mpa,撕裂强度可达4.28kn/m,断裂伸长率不低于100.00%。

41.(6)本发明采用可溶份通量离析装置对辐照后的片材进行溶析,可以在不必更换溶剂的情况下实现多次循环溶析,具有溶析效果好的优点,同时避免了溶剂的频繁更换,大大降低了溶剂的使用量,也便于泡沫成孔剂和溶剂的回收再利用,进而节约成本、节能减排。

42.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明:

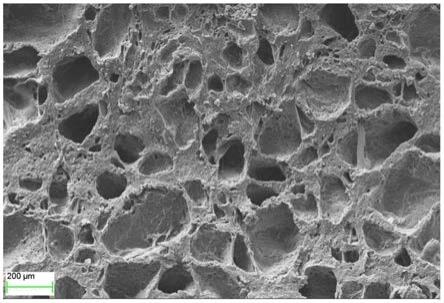

43.图1为本发明实施例1制备的耐热抗压型硅橡胶泡沫材料断面的扫描电镜图;

44.图2为本发明实施例2制备的耐热抗压型硅橡胶泡沫材料断面的扫描电镜图;

45.图3为本发明实施例3制备的耐热抗压型硅橡胶泡沫材料断面的扫描电镜图;

46.图4为本发明实施例4制备的耐热抗压型硅橡胶泡沫材料断面的扫描电镜图;

47.图5为本发明可溶份通量离析装置的整体结构示意图;

48.图6为本发明可溶份通量离析装置另一视角的整体结构示意图;

49.图7为本发明可溶份通量离析装置的俯视结构示意图(无冷凝导流模块);

50.图8为本发明可溶份通量离析装置的样品承载模块的结构示意图;

51.图9为本发明可溶份通量离析装置的样品承载模块另一视角的结构示意图;

52.图10为本发明可溶份通量离析装置的冷凝导流模块的结构示意图;

53.图11为本发明可溶份通量离析装置的剖面结构示意图;

54.图12为本发明可溶份通量离析装置的锁扣与挂钩的结构示意图。

具体实施方式:

55.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

56.以下结合一些具体实施例对本发明进行阐述,以助于进一步理解本发明,然而本发明的保护范围并非仅仅局限于说明书和以下实施例,亦不能将实施例理解为对本发明所保护范围的限制。所属领域的普通技术人员依据本发明公开的内容,即可实现本发明的目的;技术熟练人员则可据此做出一些非本质的改进和调整,如使用硅橡胶生胶时加入其它类型的橡胶、额外再添加一些其他的功能性助剂、采用其他类型的交联方式或成孔方式等,都包含在本发明的保护范围之内。因此,在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

57.实施例1:

58.一种耐热抗压型硅橡胶泡沫材料,以重量份计,其配方包括:硅橡胶混炼胶100g、功能化助剂5g、复合融合剂3g、泡沫成孔剂200g;

59.该耐热抗压型硅橡胶泡沫材料的制备方法包括以下步骤:

60.步骤一、取100g乙烯基含量为0.05%的硅橡胶生胶置入双棍开炼机中,40℃下,加入3g羟基硅油、30g白炭黑,开炼捏合8分钟,制成硅橡胶混炼胶待用;

61.步骤二、取10g氧化铈固体粉末,用10g含有质量浓度1.0%羟基硅油的乙醇预浸液浸渍6小时,之后在真空或氮气氛围下50℃烘焙2小时,制成功能化助剂待用;

62.步骤三、按质量比为1:10,将羟基硅油加入三羟甲基丙烷三甲基丙烯酸酯液体中,置于氮气置换箱内振荡1小时,然后消泡处理0.5小时,制成复合融合剂待用;

63.步骤四、取尿素在真空下50℃烘焙8小时,之后研磨、筛分,取粒径不大于500μm的筛分物,即得泡沫成孔剂待用;

64.步骤五、将硅橡胶混炼胶100g置入双棍开炼机中,40℃下混炼,依次加入功能化助剂5g、复合融合剂3g、泡沫成孔剂200g,继续混炼20分钟,取下,密封储存10小时,再次置入双棍开炼机中,40℃下返炼10分钟;将经返炼的物料置于模具中,40℃下压延制成片材;

65.步骤六、将片材塑封后,置于电子加速器内辐照;辐照完成后,拆除塑封,置于可溶份通量离析装置的样品池内,然后在样品池和溶剂槽内均加入水,并确保溶剂槽内液面高度不超过样品池内液面高度;通过加热器加热溶剂槽内的水,温度为95℃,使水蒸发,并通过冷凝导流模块使蒸发的水进入样品池内,当样品池内的液面高度超过自动排液器的顶部时,自动排液器将样品池内的水排至溶剂槽内,多次循环,实现对样品池内片材的多次溶析,将其中的泡沫成孔剂离析,处理72h,取出冻干,即得耐热抗压型硅橡胶泡沫材料。

66.性能测试结果:压缩平台区,18.91%;最大热分解速度为0.80%/℃,对应温度为585.81℃;压缩应力松弛率,21.79%;永久形变,1.30%;密度,0.52g/cm3;拉伸强度,0.72mpa;撕裂强度,3.01kn/m;断裂伸长率,181.94%;成品无异味。

67.所述可溶份通量离析装置的结构包括:

68.溶剂承载模块,其为用于承载溶析样品中可溶份溶剂,同时对该溶剂持续可控加热的功能单元,溶剂承载模块包括:

69.溶剂槽11,其底部侧面设置有带手动阀12的废液排放管13,用于试验后废液的排放;

70.震动泵14,其设置在溶剂槽11的内侧底部中央处;震动泵用于提供持续震荡,使样品池内实现充分浸泡;

71.加热器15,其设置在溶剂槽11的内侧底部边缘处;加热器用于对溶剂持续加热使其蒸发,同时尽量增大可溶份在溶剂中的溶解程度;

72.控制器16,其设置在溶剂槽11的外侧且与加热器15连接;控制器16用于控制加热器持续加热,并可以监测实际温度;

73.至少四个支撑弹簧17,其设置在溶剂槽11的内侧底部,且均匀布置在震动泵14的四周;支撑弹簧用于约束振荡支柱,以保持样品池在需要提供振荡时保持动态平衡;

74.样品承载模块,其设置在溶剂槽11内,样品承载模块为承载样品、调节样品状态或者将不同种类样品标记排列的功能单元;所述样品承载模块包括:

75.样品池21,其内侧设置有自动排液器23;

76.至少四个振荡支柱24,其均匀设置在样品池21的底部,且至少四个振荡支柱24与溶剂槽11的至少四个支撑弹簧17相匹配连接;所述样品池21的底部与震动泵14的顶部相接触;

77.冷凝导流模块,其连接在溶剂承载模块1上方;冷凝导流模块为将溶剂蒸汽冷凝,并导流入样品承载模块内的功能单元;所述冷凝导流模块包括:

78.密封盖31,其内四周设置有导流裙32;所述密封盖31扣合连接在溶剂槽11上;导流裙用于将冷凝后的溶剂导流引入样品承载模块;

79.环形冷凝器33,其设置在密封盖31顶部中央处;所述环形冷凝器33的中部设置有视窗34;环形冷凝器用于加速溶剂蒸汽的冷却效率;视窗用于实时观测样品承载模块的内部状态;

80.安全阀35,其设置在密封盖31的顶部;安全阀用于蒸汽压过大时的安全卸压;

81.所述溶剂槽11的外侧底部的四个拐角处设置有脚轮18;用于支撑溶剂槽并便于整个装置的转移;所述样品池的外部两侧设置有样品池提手27;

82.所述溶剂槽的上沿处设置有沟槽,沟槽内设置密封圈19,该方式用于强化试验阶段溶剂承载模块与冷凝导流模块之间的密封性;

83.所述加热器为环形加热管;

84.所述样品池为上部敞开的盒状物;所述自动排液器23为u型管,其通过固定块25朝下固定在样品池内侧,所述u型管的一侧管口231伸出样品池底部与溶剂槽11连通,另一侧管口232伸入样品池底部的圆形槽26内;且伸出样品池底部的一侧管口231的管壁通过密封套28与样品池密封设置,采用这种方式,当样品池内的液面高度超过u型管的顶部时,利用u型管的虹吸原理,实现自动排液,将样品池内的溶剂排向溶剂槽;

85.所述至少四个振荡支柱与溶剂槽的至少四个支撑弹簧相匹配连接的方式为:每个振荡支柱的内径略微大于支撑弹簧的外径,将震荡支柱套在弹簧上实现相匹配连接,采用该方式用于保证样品池在试验期间保持动态平衡。

86.所述密封盖扣合连接在溶剂槽上的方式为:所述密封盖32的边缘设置有外延部ⅰ37,外延部ⅰ37上均匀设置有多个挂钩41,所述溶剂槽11的边缘设置有外延部ⅱ110,外延部ⅱ上设置有与多个挂钩相对应的多个锁扣42,通过多个锁扣42与多个挂钩41的相匹配连接实现密封盖与溶剂槽的扣合连接;

87.所述导流裙为弯折板,且弯折板的弯折角为钝角;所述弯折板的一面连接在密封盖上,另一面悬空设置;所述密封盖31的外部两侧设置有密封盖提手36,密封盖提手于便于冷凝导流模块装卸;

88.所述环形冷凝器的内部具有容纳空腔,且在环形冷凝器上设置有与容纳空腔连通的进水口和出水口,通过进水口向环形冷凝器的容纳空腔通入冷水,并通过出水口排出;

89.在本发明中,可溶份通量离析装置的具体的使用方式为:将样品承载模块放入溶剂承载模块内,使至少四个振荡支柱套在至少四个支撑弹簧内,并调整使其平稳;将待处理样品平放在样品承载模块的样品池的内侧底部;在样品承载模块的样品池内部注入一定体积的溶剂(水),并使其没过样品确保样品完全浸泡于其中;在溶剂承载模块的溶剂槽内注入一定体积的溶剂(水),并确保其液面高度不超过样品承载模块的样品池内部液面高度;将冷凝导流模块的密封盖置于溶剂承载模块的溶剂槽上部,并扣合连接;打开控制器,设置温度(95℃),并控制加热器持续加热溶剂承载模块的溶剂槽内的溶剂使其蒸发,并通过冷凝导流模块使蒸发的水进入样品池内,当样品池内的液面高度超过自动排液器的顶部时,自动排液器将样品池内的水排至溶剂槽内,多次循环,实现对样品池内样品的多次溶析,同时开启震动泵,对样品池进行震动,使样品承载模块的样品池内部的液体消除浓度梯度,以利于可溶份的溶解;当样品经过充分溶析、其中的泡沫成孔剂离析完毕后,关闭控制器,待装置温度降至室温后,轻拔安全阀,使残留的内压卸载后,打开扣合连接的密封盖,取出样品。

90.实施例2:

91.一种耐热抗压型硅橡胶泡沫材料,以重量计,其配方包括:硅橡胶混炼胶100g、功能化助剂30g、复合融合剂5g、泡沫成孔剂150g;

92.该耐热抗压型硅橡胶泡沫材料的制备方法包括以下步骤:

93.步骤一、取100g乙烯基含量为0.15%的硅橡胶生胶置入双棍开炼机中,40℃下,加入2.5g羟基硅油、25g白炭黑,开炼捏合8分钟,制成硅橡胶混炼胶待用;

94.步骤二、取50g氧化铈固体粉末,用100g含有质量浓度0.5%羟基硅油的乙醇预浸液浸渍6小时,之后在真空或氮气氛围下60℃烘焙3小时,制成功能化助剂待用;

95.步骤三、按质量比为3:10,将羟基硅油加入三羟甲基丙烷三甲基丙烯酸酯液体中,置于氮气置换箱内振荡2小时,然后消泡处理1小时,制成复合融合剂待用;

96.步骤四、取尿素在氮气氛围下60℃烘焙8小时,之后研磨、筛分,取粒径不大于500μm的筛分物,即得泡沫成孔剂待用;

97.步骤五、将硅橡胶混炼胶100g置入双棍开炼机中,40℃下混炼,依次加入功能化助剂30g、复合融合剂5g、泡沫成孔剂150g,继续混炼20分钟,取下,密封储存12小时,再次置入双棍开炼机中,50℃下返炼15分钟;将经返炼的物料置于模具中,40℃下压延制成片材;

98.步骤六、将片材塑封后,置于电子加速器内辐照;辐照完成后,拆除塑封,置于可溶份通量离析装置的样品池内,然后在样品池和溶剂槽内均加入水,并确保溶剂槽内液面高度不超过样品池内液面高度;通过加热器加热溶剂槽内的水,温度为95℃,使水蒸发,并通过冷凝导流模块使蒸发的水进入样品池内,当样品池内的液面高度超过自动排液器的顶部时,自动排液器将样品池内的水排至溶剂槽内,多次循环,实现对样品池内片材的多次溶析,将其中的泡沫成孔剂离析,处理72h,取出冻干,即得耐热抗压型硅橡胶泡沫材料;所述可溶份通量离析装置的结构如实施例1所述;

99.性能测试结果:压缩平台区,20.57%;最大热分解速度为0.61%/℃,对应温度为585.87℃;压缩应力松弛率,25.88%;永久形变,1.04%;密度,0.60g/cm3;拉伸强度,0.73mpa;撕裂强度,3.31kn/m;断裂伸长率,156.23%;成品无异味。

100.实施例3:

101.一种耐热抗压型硅橡胶泡沫材料,以重量计,其配方包括:硅橡胶混炼胶100g、功能化助剂50g、复合融合剂6g、泡沫成孔剂200g;

102.该耐热抗压型硅橡胶泡沫材料的制备方法包括以下步骤:

103.步骤一、取100g苯基含量为4%、乙烯基含量为1.00%的硅橡胶生胶置入双棍开炼机中,60℃下,加入2g羟基硅油、20g白炭黑,开炼捏合8分钟,制成硅橡胶混炼胶待用;

104.步骤二、取70g氧化铈固体粉末,用70g含有质量浓度1.0%羟基硅油的乙醇预浸液浸渍4小时,之后在真空或氮气氛围下60℃烘焙3小时,制成功能化助剂待用;

105.步骤三、按质量比为1:5,将羟基硅油加入三羟甲基丙烷三甲基丙烯酸酯液体中,置于氮气置换箱内振荡1小时,然后消泡处理0.5小时,制成复合融合剂待用;

106.步骤四、取尿素在氮气氛围下50℃烘焙12小时,之后研磨、筛分,取粒径不大于500μm的筛分物,即得泡沫成孔剂待用;

107.步骤五、将硅橡胶混炼胶100g置入双棍开炼机中,60℃下混炼,依次加入功能化助剂50g、复合融合剂6g、泡沫成孔剂200g,继续混炼30分钟,取下,密封储存15小时,再次置入

双棍开炼机中,60℃下返炼20分钟;将经返炼的物料置于模具中,50℃下压延制成片材;

108.步骤六、将片材塑封后,置于γ射线辐照场内辐照;辐照完成后,拆除塑封,置于可溶份通量离析装置的样品池内,然后在样品池和溶剂槽内均加入水,并确保溶剂槽内液面高度不超过样品池内液面高度;通过加热器加热溶剂槽内的水,温度为95℃,使水蒸发,并通过冷凝导流模块使蒸发的水进入样品池内,当样品池内的液面高度超过自动排液器的顶部时,自动排液器将样品池内的水排至溶剂槽内,多次循环,实现对样品池内片材的多次溶析,将其中的泡沫成孔剂离析,处理48h,取出冻干,即得耐热抗压型硅橡胶泡沫材料;所述可溶份通量离析装置的结构如实施例1所述;

109.性能测试结果:压缩平台区,20.44%;最大热分解速度为0.50%/℃,对应温度为584.85℃;压缩应力松弛率,23.61%;永久形变,1.22%;密度,0.69g/cm3;拉伸强度,0.86mpa;撕裂强度,3.83kn/m;断裂伸长率,136.63%;成品无异味。

110.实施例4:

111.一种耐热抗压型硅橡胶泡沫材料,以重量计,其配方包括:硅橡胶混炼胶100g、功能化助剂70g、复合融合剂8g、泡沫成孔剂200g;

112.该耐热抗压型硅橡胶泡沫材料的制备方法包括以下步骤:

113.步骤一、取100g苯基含量为7%、乙烯基含量为0.2%的硅橡胶生胶置入双棍开炼机中,70℃下,加入3g羟基硅油、30g白炭黑,开炼捏合8分钟,制成硅橡胶混炼胶待用;

114.步骤二、取100g氧化铈固体粉末,用200g含有质量浓度0.5%羟基硅油的乙醇预浸液浸渍6小时,之后在真空或氮气氛围下60℃烘焙3小时,制成功能化助剂待用;

115.步骤三、按质量比为3:10,将羟基硅油加入三羟甲基丙烷三甲基丙烯酸酯液体中,置于氮气置换箱内振荡2小时,然后消泡处理1小时,制成复合融合剂待用;

116.步骤四、取尿素在氮气氛围下50℃烘焙10小时,之后研磨、筛分,取粒径不大于500μm的筛分物,即得泡沫成孔剂待用;

117.步骤五、将硅橡胶混炼胶100g置入双棍开炼机中,70℃下混炼,依次加入功能化助剂70g、复合融合剂8g、泡沫成孔剂200g,继续混炼30分钟,取下,密封储存20小时,再次置入双棍开炼机中,70℃下返炼20分钟;将经返炼的物料置于模具中,50℃下压延制成片材;

118.步骤六、将片材塑封后,置于γ射线辐照场内辐照;辐照完成后,拆除塑封,置于可溶份通量离析装置的样品池内,然后在样品池和溶剂槽内均加入水,并确保溶剂槽内液面高度不超过样品池内液面高度;通过加热器加热溶剂槽内的水,温度为95℃,使水蒸发,并通过冷凝导流模块使蒸发的水进入样品池内,当样品池内的液面高度超过自动排液器的顶部时,自动排液器将样品池内的水排至溶剂槽内,多次循环,实现对样品池内片材的多次溶析,将其中的泡沫成孔剂离析,处理48h,取出冻干,即得耐热抗压型硅橡胶泡沫材料;所述可溶份通量离析装置的结构如实施例1所述;

119.性能测试结果:压缩平台区,21.21%;最大热分解速度为0.40%/℃,对应温度为589.45℃;压缩应力松弛率,25.31%;永久形变,1.50%;密度,0.74g/cm3;拉伸强度,0.94mpa;撕裂强度,4.28kn/m;断裂伸长率,138.89%;成品无异味。

120.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限

于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1