一种高硬度聚氨酯弹性体及其制备方法和应用与流程

1.本发明涉及聚氨酯弹性材料的技术领域,具体涉及一种高硬度聚氨酯弹性体及其制备方法和应用。

背景技术:

2.高硬度(>邵d60)的聚氨酯弹性体应用于脚轮具有承重高,变形小,滑行阻力小的优点。但通常高硬度的聚氨酯弹性体具有较差的动态性能,即内生热高的缺点。其主要原因在于合成高硬度的聚氨酯弹性体所用的多元醇分子量低,同时硬段含量高,或者交联度高,从而造成分子链的运动能力差,因此在有周期性的应力变化下,应变跟不上应力的变化,因此会有大量的机械能被转化为热能。同时由于聚氨酯弹性体的导热系数低,产生的内生热不容易散去,因此高硬度聚氨酯轮子在运行时很容易烧焦或熔化,造成聚氨酯轮子损坏。

3.cn104448791a使用了官能度fn=3,数均分子量为400~5000的聚环氧丙烷聚醚多元醇;官能度fn=4,数均分子量为400~600的聚环氧丙烷聚醚多元醇;和异氰酸酯预聚物制成高硬度透明聚氨酯弹性体。然而这种做法制得的高硬度聚氨脂弹性体由于交联度过高,动态力学性能差,不能用于脚轮。

4.cn107163215a公开了高硬度自润滑聚氨脂弹性体,其用了bdo扩链剂(1,4

‑

丁二醇),硬段含量高,动态力学性能差,用于制作密封件,并不适合用于制作脚轮。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种高硬度聚氨酯弹性体,该高硬度聚氨酯弹性体具有较高力学性能及内生热容易散去的优点。

6.本发明的目的之二在于提供一种高硬度聚氨酯弹性体的制备方法。

7.本发明的目的之三在于提供一种高硬度聚氨酯弹性体的应用。

8.本发明的目的之一采用如下技术方案实现:

9.一种高硬度聚氨酯弹性体,由以下按重量百分比计的原料制成:

10.数均分子量2000~4000da,官能度fn=2的聚醚多元醇20~35wt%,

11.数均分子量为400~1000da,官能度fn=2的聚醚多元醇15~25wt%,

12.数均分子量为100~200da,官能度fn=2的小分子二醇0.1~5wt%,

13.4,4

’‑

二苯基甲烷二异氰酸酯25~40wt%,

14.3,3

’‑

二氯

‑

4,4

’‑

二氨基二苯基甲烷5~25wt%,

15.催化剂0.03~0.08wt%,

16.抗氧化剂0.3~0.8wt%。

17.聚氨酯弹性体的硬段是由反应后的二异氰酸酯或二异氰酸酯与扩链剂组成。硬段通常影响聚合物的软化熔融温度及高温性能。聚醚、聚酯等低聚物多元醇组成软段。生产聚氨酯弹性体时使用数均分子量≤1000da的聚醚多元醇,特别是分子量100~200da的小分子二元醇能做出较高硬度的聚氨酯材料,但是由于分子链段的柔性不够,通常动态性能不好,

内生热高。而采用数均分子量≥2000da的多元醇时,动态性能会改善,但硬度通常不高。本发明同时采用了数均分子量为400~1000da,官能度fn=2的聚醚多元醇;数均分子量为100~200da,官能度fn=2的小分子二醇和数均分子量为2000~4000da,官能度fn=2的聚醚多元醇,同时具有高硬度和优异动态性能特性。另外异氰酸酯使用了4,4

’‑

二苯基甲烷二异氰酸酯mdi,扩链剂采用3,3

’‑

二氯

‑

4,4

’‑

二氨基二苯基甲烷moca。mdi和moca反应生成脲键,在脲键

‑

脲键中存在大量的二重氢键;而现有技术中,一般是由mdi与bdo(1,4

‑

丁二醇)反应生成氨基甲酸酯键,在氨基甲酸酯键

‑

氨基甲酸酯键中的只存在一重氢键,因此在相同硬度条件下,相对于mdi

‑

bdo体系,本发明的mdi

‑

moca体系所需的硬段含量较低,耐热性和动态性能也更好。

18.本发明的目的之二采用如下技术方案实现:

19.高硬度聚氨酯弹性体的制备方法,包括以下步骤:

20.1)将部分聚醚多元醇,以及小分子二醇与4,4

’‑

二苯基甲烷二异氰酸酯预先反应,制得iso组分;

21.2)将制备iso组分后剩余的聚醚多元醇,以及3,3

’‑

二氯

‑

4,4

’‑

二氨基二苯基甲烷、催化剂和抗氧化剂混合,得到pol组分;

22.3)将步骤1)所得的iso组分和步骤2)所得的pol组分按iso:pol=1:1~1.3的质量比混合后,在100~110℃下硫化,得到所述高硬度聚氨酯弹性体。

23.具体地,数均分子量为2000~4000da,官能度fn=2的聚醚多元醇(聚氧化丙烯二醇ppg或聚四氢呋喃醚二醇ptmeg)可以作为pol组分,也可以作为iso组分;数均分子量为400~1000da,官能度fn=2的聚醚多元醇(聚氧化丙烯二醇ppg或聚四氢呋喃醚二醇ptmeg)可以作为pol组分,也可以作为iso组分;数均分子量为100~200da,官能度fn=2的小分子二醇只能在iso组分。

24.进一步,其特征在于,步骤1)中,所述iso组分中的nco的含量为18~20%,在60℃下粘度为200~1200cps。

25.再进一步,步骤3)中,步骤1)所得的iso组分和步骤2)所得的pol组分在50~60℃下混合。

26.进一步,步骤3)中,硫化时间为16h。

27.本发明的目的之三采用如下技术方案实现:

28.提供高硬度聚氨酯弹性体的应用,所述高硬度聚氨酯弹性体用于制作脚轮或滑板轮。

29.相比现有技术,本发明的有益效果在于:

30.(1)本发明的高硬度聚氨酯弹性体,通过配合特定官能度和数均分子量的聚醚多元醇、小分子二醇、4,4

’‑

二苯基甲烷二异氰酸酯和3,3

’‑

二氯

‑

4,4

’‑

二氨基二苯基甲烷等制备而成,经过实验证明:本发明的高硬度聚氨酯弹性体的硬度范围为邵d60~80,拉伸强度>30mpa,断裂延伸率>150%,撕裂强度>100kn/m,回弹率>40%,压缩永久变形<25%,磨耗<100mm3,所需的硬段含量较低,耐热性和动态力学性能也更好。

31.(2)本发明的高硬度聚氨酯弹性体的制备方法,是采用半预聚体法制备得到高硬度聚氨酯弹性体,具有制备方法简单,且适合于大规模生产的特点,并且原料的粘度低,对设备要求不高。

32.(3)本发明的高硬度聚氨酯弹性体的应用,由于所制得的高硬度聚氨酯弹性体产生的内生热容易散去,且硬段含量低,动态力学性能好,因此适用于制备工业及物流用的脚轮和滑板轮。

具体实施方式

33.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

34.其中,本发明提及的iso组分为异氰酸酯组分。

35.其中,本发明提及的pol组分为多元醇组分。

36.其中,本发明提及的mdi为4,4

’‑

二苯基甲烷二异氰酸酯。

37.其中,本发明提及的bdo为1,4

‑

丁二醇。

38.实施例所用材料如下:

39.ptmeg650:官能度fn=2,数均分子量=650da的聚四氢呋喃醚二醇;

40.ptmeg1000:官能度fn=2,数均分子量=1000da的聚四氢呋喃醚二醇;

41.ptmeg2000:官能度fn=2,数均分子量=2000da的聚四氢呋喃醚二醇;

42.ppg400:官能度fn=2,数均分子量=400da的聚氧化亚丙基二醇;

43.ppg1000:官能度fn=2,数均分子量=1000da的聚氧化亚丙基二醇;

44.ppg2000:官能度fn=2,数均分子量=2000da的聚氧化亚丙基二醇;

45.ppg4000:官能度fn=2,数均分子量=4000da的聚氧化亚丙基二醇;

46.ppg600

‑

3:官能度fn=3,数均分子量=600da的聚氧化亚丙基二醇;

47.ppg3000

‑

3:官能度fn=3,数均分子量=3000da的聚氧化亚丙基二醇;

48.tpg:三丙二醇,官能度fn=2,数均分子量=192da;

49.deg:二乙二醇,官能度fn=2,数均分子量=106da;

50.mdi:二苯基甲烷二异氰酸酯;

51.moca:3,3

’‑

二氯

‑

4,4

’‑

二氨基二苯基甲烷;

52.bicat8118:有机铋催化剂,含16%bi;

53.抗氧剂1010:四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯;

[0054]

实施例进行测试所用的标准如下:

[0055]

硬度:gb/t 531.2

‑

2009

[0056]

拉伸强度:gb/t 528

‑

2009

[0057]

断裂延伸率:gb/t 528

‑

2009

[0058]

撕裂强度:gb/t 529

‑

2009

[0059]

回弹性:gb/t 1681

‑

2009

[0060]

耐磨性:gb/t 9867

‑

2008

[0061]

行走测试:企业制定标准。采用铸铁轮芯,外包高硬度聚氨酯弹性体,其中铁芯直径120mm,宽度50mm,聚氨酯单层厚15mm的轮子,以5km/hr速度,外加承重500kg,连续行走10km,要求聚氨酯层无明显损伤即为通过。

[0062]

实施例1

[0063]

高硬度聚氨酯弹性材料的制备方法,包括以下步骤:

[0064]

iso组分:向1l的烧瓶中加入200g ptmeg1000(含水率<500ppm),345gmdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为600cps,nco%含量为18.0%

[0065]

pol组分:向1l的烧瓶中加入300g ptmeg2000(含水率<500ppm),200gmoca,0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0066]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:112的比例混合均匀浇注于100℃的模具内硫化16h后脱模。

[0067]

将制得的高硬度聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表1。在实施例1中,按总重量pol+iso=100%计,ptmeg1000占17.3%,ptmeg2000占31.4%,mdi占29.9%,moca占20.9%,bicat8118占0.05%,抗氧剂1010占0.5%。

[0068]

实施例2

[0069]

高硬度聚氨酯弹性材料的制备方法,包括以下步骤:

[0070]

iso组分:向1l的烧瓶中加入136g ppg1000(含水率<500ppm),20g deg(含水率<500ppm),390g mdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为700cps,nco%含量为19.0%

[0071]

pol组分:向1l的烧瓶中加入80g ppg1000(含水率<500ppm),220gptmeg2000(含水量<500ppm),200g moca,0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0072]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:114的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到高硬度聚氨酯弹性材料。

[0073]

将制得的高硬度聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表1。在实施例2中,按总重量pol+iso=100%计,ppg1000占20.0%,deg占1.7%,ptmeg2000占23.2%,mdi占33.3%,moca占21.1%,bicat8118占0.05%,抗氧剂1010占0.5%。

[0074]

实施例3

[0075]

高硬度聚氨酯弹性材料的制备方法,包括以下步骤:

[0076]

iso组分:向1l的烧瓶中加入94g ptmeg650(含水率<500ppm),41.5gtpg(含水率<500ppm),395g mdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为900cps,nco%含量为19.2%

[0077]

pol组分:向1l的烧瓶中加入76g ptmeg650(含水率<500ppm),220.5gptmeg2000(含水率<500ppm),203.5g moca,0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0078]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:110的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到高硬度聚氨酯弹性材料。

[0079]

将制得的高硬度聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表1。在实施例3中,按总重量pol+iso=100%计,ptmeg650占16.3%,tpg占3.7%,ptmeg2000占22.8%,mdi占35.5%,moca占21.1%,bicat8118占0.05%,抗氧剂1010占0.5%

[0080]

实施例4

[0081]

高硬度聚氨酯弹性材料的制备方法,包括以下步骤:

[0082]

iso组分:向1l的烧瓶中加入140g ppg400(含水率<500ppm),360g mdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为850cps,nco%含量为18.2%

[0083]

pol组分:向1l的烧瓶中加入60g ppg400(含水率<500ppm),240gppg4000(含水率<500ppm),200g moca,0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0084]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:108的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到高硬度聚氨酯弹性材料。

[0085]

将制得的高硬度聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表1。在实施例3中,按总重量pol+iso=100%计,ppg400占19.6%,ppg4000占24.8%,mdi占34.5%,moca占20.7%,bicat8118占0.05%,抗氧剂1010占0.5%

[0086]

对比例1

[0087]

聚氨酯弹性材料的制备方法,包括以下步骤:

[0088]

iso组分:向1l的烧瓶中加入200g ppg1000(含水率<500ppm),345g mdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为500cps,nco%含量为18.1%

[0089]

pol组分:向1l的烧瓶中加入300g ppg1000(含水率<500ppm),200gmoca,0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0090]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:115的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到聚氨酯弹性材料。

[0091]

将制得的聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表2。在对比例1中,按总重量pol+iso=100%计,ppg1000占48.8%,mdi占29.4%,moca占21.1%,bicat8118占0.05%,抗氧剂1010占0.5%。本实施例中不含数均分子量2000~4000da,官能度fn=2的聚醚多元醇。

[0092]

对比例2

[0093]

聚氨酯弹性材料的制备方法,包括以下步骤:

[0094]

iso组分:向1l的烧瓶中加入200g ppg2000(含水率<500ppm),345g mdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为450cps,nco%含量为19.7%

[0095]

pol组分:向1l的烧瓶中加入300g ppg2000(含水率<500ppm),200gmoca,0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0096]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:74的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到聚氨酯弹性材料。

[0097]

将制得的聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表2。在对比例2中,按总重量pol+iso=100%计,ppg2000占46.4%,mdi占36.2%,moca占16.9%,bicat8118占0.05%,抗氧剂1010占0.5%。本实施例中不含数均分子量400~1000da,官能度fn=2的聚醚多元醇。

[0098]

对比例3

[0099]

聚氨酯弹性材料的制备方法,包括以下步骤:

[0100]

iso组分:向1l的烧瓶中加入200g ptmeg 1000(含水率<500ppm),345gmdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为600cps,nco%含量为18.0%

[0101]

pol组分:向1l的烧瓶中加入300g ptmeg2000(含水率<500ppm),200gbdo(含水量<500ppm),0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。

[0102]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:43的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到聚氨酯弹性材料。

[0103]

将制得的聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表2。在对比例3中,按总重量pol+iso=100%计,ptmeg1000占25.5%,mdi占44.1%,bdo占12%,bicat8118占0.05%,抗氧剂1010占0.5%。本实施例中用bdo(1,4

‑

丁二醇)做扩链剂。

[0104]

对比例4

[0105]

聚氨酯弹性材料的制备方法,包括以下步骤:

[0106]

iso组分:向1l的烧瓶中加入200g ppg3000

‑

3(含水率<500ppm),345gmdi,在80℃氮气保护下反应4小时后真空脱泡后获得iso组分。测得所述iso组分的粘度在60℃下为700cps,nco%含量为19.7%

[0107]

pol组分:向1l的烧瓶中加入300g ppg600

‑

3(含水率<500ppm),200g moca(含水量<500ppm),0.5g bicat8118,5g抗氧剂1010,加温到110℃溶解混合均匀。本实施例中所用ppg600

‑

3和ppg3000

‑

3的官能度fn=3。

[0108]

弹性体的合成:将iso组分和pol组分预热到60℃,按iso:pol=100:74的比例混合均匀浇注于100℃的模具内硫化16h后脱模,得到聚氨酯弹性材料。

[0109]

将制得的聚氨酯弹性材料在室温存放7天后,对其硬度、拉伸强度、断裂延伸率、撕裂强度、回弹性以及耐磨性进行测试。性能测试结果见表2。在对比例4中,按总重量pol+iso=100%计,ppg3000

‑

3占21%,ppg600

‑

3占25.4%,mdi占36.2%,moca占16.9%,bicat8118占0.05%,抗氧剂1010占0.5%。本实施例中中所用ppg600

‑

3和ppg3000

‑

3的官能度f

n

=3。

[0110]

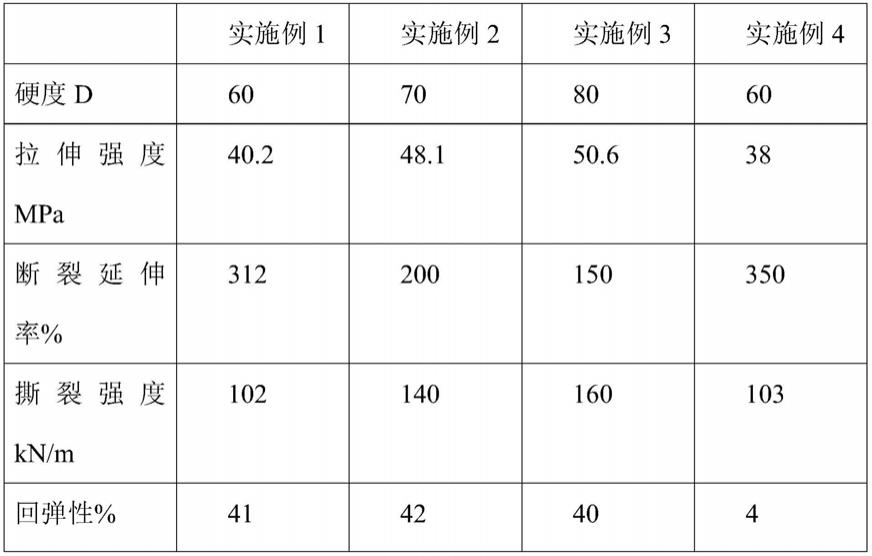

表1实施例1~4的高硬度聚氨酯弹性材料性能参数

[0111][0112][0113]

表2对比例1~4的聚氨酯弹性材料性能参数

[0114]

[0115]

根据表1~2可知,对比例1中不含数均分子量2000~4000da,官能度fn=2的聚醚多元醇,其在行走测试中由于内生热而烧焦损坏,说明数均分子量2000~4000da,官能度fn=2的聚醚多元醇主要是影响聚氨酯弹性材料的动态力学性能。

[0116]

对比例2中不含数均分子量400~1000da,官能度fn=2的聚醚多元醇,虽然行走测试通过,但其硬度偏低,只有55d,说明该聚醚多元醇能改善聚氨酯弹性材料的硬度。

[0117]

对比例3中用bdo(1,4

‑

丁二醇)做扩链剂,其在行走测试中由于内生热而烧焦损坏,这是因为由mdi与bdo反应生成氨基甲酸酯键,在氨基甲酸酯键

‑

氨基甲酸酯键中的只存在一重氢键,行走性能均不如实施例1~4的mdi

‑

moca体系,这是因为mdi

‑

moca反应生成脲键,因为脲键

‑

脲键中存在大量的二重氢键,氢键的数量越多,聚氨酯弹性体的行走性能就越好。

[0118]

对比例4中所用ppg600

‑

3和ppg3000

‑

3的官能度fn=3,其在行走测试中由于内生热而烧焦损坏,使用官能度fn=3的聚醚多元醇制备的聚氨酯弹性材料的行走性能不如实施例1~4,说明需要使用官能度fn=2的聚醚多元醇制备的聚氨酯弹性材料才能兼顾高硬度和高动态性能。所以对比例1~4的聚氨酯弹性体均不适用于制备工业及物流用的脚轮和滑板轮。

[0119]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种基于橡胶弹性体的快速成型原料的制造方法与工艺

- 一种双烯烃热聚法制备石油树脂的方法及混合碳五热聚法生产石油树脂的方法与流程

- 一种双烯烃热聚法制备石油树脂的方法及混合共聚碳五碳九热聚法生产石油树脂的方法与流程

- 极性聚烯烃弹性体的制备方法与应用与流程

- 热塑性弹性体真空扩径脱水装置的制造方法

- 具有生物可再生内容物的密封件组合物的制造方法与工艺

- 基于聚烯烃的弹性膜结构、层压体和其方法与流程

- 一种适用汽车内饰的低气味热塑性弹性体及其制备方法与流程

- 由弹性体、非弹性体聚烯烃和聚烯烃嵌段共聚物类热塑性弹性体组成的热塑性弹性体组合物的制造方法与工艺

- 由弹性体和用有机羧酸的酸酐官能化的非弹性体聚烯烃组成的热塑性弹性体组合物的制造方法与工艺