一种可激光雕刻微发泡汽车风道材料及其制备方法与流程

1.本发明涉及一种汽车风道材料及其制备方法,尤其是一种可激光雕刻微发泡汽车风道材料及其制备方法,属于材料技术领域。

背景技术:

2.汽车风道材料位于汽车空调与驾驶舱的连接处,承担着将空调产生的冷热空气有效的传递到驾驶舱内部,产生制冷或制热效果,保证高低温环境下驾驶舱的舒适性的作用。因此对其密封性及其管壁对气流阻力有严格要求。

3.微发泡吹塑成型技术已经在风道产品的应用中不但可以显著减轻原有产品重量,节能环保,还具有优良的缓冲性、隔音性能等优点。在解决零部件轻量化问题,还解决了现有空调风道保温不均匀等问题,还可以省去产品表面粘接剂的使用,减少有毒有害物质散发。因此,对于中国每年生产2800万辆汽车的巨大市场,应用市场前景广阔。

4.然而,微发泡风道在实际应用时,仍遇到很多挑战,其中,因产品泡孔的存在,类似于不均匀介质,镭雕过程中容易烧透或图案不均匀、不清晰,甚至无法雕刻。产品应用推广前,这类问题急需解决。

技术实现要素:

5.为实现上述目的,本发明采用如下技术方案:

6.一种可激光雕刻微发泡汽车风道材料,材料包括以下重量份数的组分:

7.聚乙烯70-95份

8.吸光剂1-5份

9.分散剂1-5份

10.增韧剂3-20份

11.发泡剂0.5-5份

12.发泡助剂0.5-3份

13.其他助剂0.5-2份

14.进一步,所述聚乙烯为具有双峰特征的高密度聚乙烯、低密度聚乙烯中的一种或者两种混合物;

15.所述吸光剂为环糊精、维生素c、纳米尖晶石、胭脂红中的一种或两种混合物;

16.所述分散剂为油酸钠、油氨基油酸酯、己内多酯多元醇-多乙烯亚胺嵌段共聚物、油酸酰胺、环氧-乙二醇二油酸酯中的一种;

17.所述增韧剂为茂金属聚丙烯、poe、乙烯-醋酸乙烯共聚物中的一种。

18.进一步,所述聚乙烯为双峰高密度聚乙烯;

19.所述吸光剂为维生素c;

20.所述分散剂为己内多酯多元醇-多乙烯亚胺嵌段共聚物;

21.所述增韧剂为茂金属聚丙烯。

22.进一步,所述发泡剂为有机、无机型发泡剂中的一种或两种组合,其中,有机发泡剂为有机发泡剂为obsh(4,4

’‑

氧代双苯磺酰肼)、ac(偶氮二甲酰胺)、发泡剂h(n,n-二亚硝基五亚甲基四胺)、abin(偶氮二异丁腈)中的一种,无机型发泡剂为碳酸氢镁、碳酸氢钠、碳酸氢钙中的一种;

23.进一步,所述发泡助剂为有机酸及其盐类,有机酸及其盐类发泡助剂为硬脂酸及其金属盐类、柠檬酸及其盐类、醋酸及其盐类、酒石酸及其盐类、草酸及其盐类中的一种。

24.进一步,所述发泡剂为ac(偶氮二甲酰胺)与碳酸氢钙按照质量分数比为2:8组合;所述发泡助剂为硬脂酸及其金属盐类。

25.进一步,所述助剂主要包括抗氧剂和色粉,其中,所述抗氧剂为1010、1098、168、h10、h318中的一种。

26.进一步,所述抗氧剂为1010。

27.进一步,所述可激光雕刻微发泡汽车风道材料的制备方法,其特征在于:包括以下步骤:

28.步骤一:将聚乙烯70-95份,吸光剂1-5份,分散剂1-5份,增韧剂3-20份,发泡助剂0.5-3份,其他助剂0.5-2份在混合机中混合2-4min,通过料斗加入到双螺杆挤出机中,在140-200℃温度下造粒,螺杆转速200-400r/min,得到吹塑聚乙烯复合材料;

29.步骤二:将发泡剂0.5-5份按照重量份数预先在高混机中进行充分混合,然后由侧喂料口加入单螺杆吹塑机中;同时,将步骤一获得的聚乙烯复合材料加入到单螺杆吹塑机料筒;在150-200℃温度下,进行吹塑,获得具有可镭雕特征的微发泡汽车风道材料。其中,所述的单螺杆吹塑机为分离型、屏障型、分流型螺杆吹塑机中的一种,压缩比超过25∶1。

30.进一步的,所述的单螺杆吹塑机为屏障型螺杆吹塑机,压缩比28∶1。

31.有益效果

32.与现有技术相比,本发明具有如下优点:

33.1、本发明提供可激光雕刻微发泡汽车风道材料及其制备方法,材料在保证产品重量轻质化的前提下,通过控制泡孔孔径及均匀性、表皮结皮密度,与吸光剂协同作用,获得了具有镭雕效果良好的微法泡风管。

34.2、本发明通过调控材料在发泡过程中的熔体弹性,改善泡孔结构的均匀性;通过优选有机无机发泡剂种类,有效提高发泡剂速率,有效控制泡孔孔径,增加皮层密度,增加镭雕过程中产品表面均一性。且采用发泡剂环保,无毒副作用。

35.3、通过采用分散剂作用,有效改善吸光剂与各组分的界面结合,尤其是发泡过程中,保证吸光剂在泡孔边缘的分散均匀,不会局部过度积聚,获得镭雕后图案颜色的均匀性。

36.4、本发明材料的制备方法中,将发泡剂通过侧喂料引入,这有利于避免发泡剂在螺杆中的提前分解,气体的浪费,提高发泡剂效率。

37.5、本发明提供该材料的制备方法,工艺可控,生产成本低,效率高、易于实现工业化。

附图说明

38.图1为对比例1制备的汽车风道材料镭雕后的示意图;

39.图2为对实施例制备的汽车风道材料镭雕后的示意图;

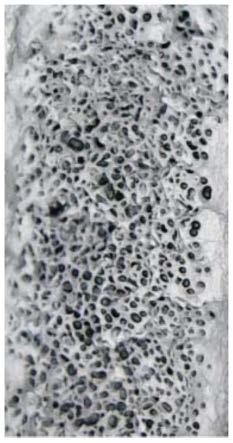

40.图3为对比例1制备的汽车风道材料镭雕后的微观示意图;

41.图4为对实施例制备的汽车风道材料镭雕后的微观示意图;

具体实施方式

42.下面结合实施例对本发明做作进一步详细的说明。

43.实施例1

44.一种可激光雕刻微发泡汽车风道材料的制备方法,包括以下步骤:

45.步骤一:将高密度聚乙烯80份,维生素c1份,油酸酰胺1,茂金属聚丙烯3份,柠檬酸钠0.5份,抗氧剂1010为0.3份,色粉0.8份在混合机中混合2-4min,通过料斗加入到双螺杆挤出机中,在140-200℃温度下造粒,螺杆转速200-400r/min,得到吹塑聚乙烯复合材料;

46.步骤二:将碳酸氢钙3份和ac1份按照重量份数预先在高混机中进行充分混合,然后由侧喂料口加入单螺杆吹塑机中;同时,将步骤一获得的聚乙烯复合材料加入到单螺杆吹塑机料筒;在150-200℃温度下,进行吹塑,获得具有可镭雕特征的微发泡汽车风道材料。其中,所述的单螺杆吹塑机为分离型、屏障型、分流型螺杆吹塑机中的一种,压缩为28∶1。

47.实施例2

48.一种可激光雕刻微发泡汽车风道材料的制备方法,包括以下步骤:

49.步骤一:将双峰高密度聚乙烯95份,纳米尖晶石3份,油氨基油酸酯2份,乙烯-醋酸乙烯共聚物10份,酒石酸钠3份,抗氧剂1010为0.4份色粉为0.6份在混合机中混合2-4min,通过料斗加入到双螺杆挤出机中,在140-200℃温度下造粒,螺杆转速200-400r/min,得到吹塑聚乙烯复合材料;

50.步骤二:将碳酸氢钠0.5按照重量份数预先在高混机中进行充分混合,然后由侧喂料口加入单螺杆吹塑机中;同时,将步骤一获得的聚乙烯复合材料加入到单螺杆吹塑机料筒;在150-200℃温度下,进行吹塑,获得具有可镭雕特征的微发泡汽车风道材料。其中,所述的单螺杆吹塑机为分离型、屏障型、分流型螺杆吹塑机中的一种,压缩为28∶1。

51.实施例3

52.一种可激光雕刻微发泡汽车风道材料的制备方法,包括以下步骤:

53.步骤一:将双峰低密度聚乙烯70份,胭脂红5份,己内多酯多元醇-多乙烯亚胺嵌段共聚物

54.5份,poe(聚烯羟弹性体塑料)20份,硬脂酸锌1份,抗氧剂168为1份,抗氧剂1010为0.5份,色粉0.5份在混合机中混合2-4min,通过料斗加入到双螺杆挤出机中,在140-200℃温度下造粒,螺杆转速200-400r/min,得到吹塑聚乙烯复合材料;

55.步骤二:将ac1份和碳酸氢钙4份按照重量份数预先在高混机中进行充分混合,然后由侧喂料口加入单螺杆吹塑机中;同时,将步骤一获得的聚乙烯复合材料加入到单螺杆吹塑机料筒;在150-200℃温度下,进行吹塑,获得具有可镭雕特征的微发泡汽车风道材料。其中,所述的单螺杆吹塑机为分离型、屏障型、分流型螺杆吹塑机中的一种,压缩为28∶1。

56.根据上述制备方法,对比例1、实施例1、实施例2、实施例3、实施例4,具体配方如下表所示:

57.[0058][0059]

对上表中的对比例和实施例进行检测,性能结果如下表所示:

[0060][0061]

从以上结果可以看出,与对比例1比较,本发明实施例1、实施例2、实施例3、材料熔体弹性更高,产品泡孔孔径更小。同时,对比图1和图2,图3和图4可以看出,本发明实施例发

泡风道产品泡孔密度更高,孔径更小,有利于镭雕过程中,产品介质的均一性,保证雕刻过程图案均匀、稳定。

[0062]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1