一种水性丙烯酸环氧树脂乳液及其制备方法和应用与流程

1.本发明属于水性表面漆技术领域,具体涉及一种水性丙烯酸环氧树脂乳液及其制备方法和应用。

背景技术:

2.绝缘漆主要用于电机电器的线圈及其他绝缘零部件,填充其空隙,固化后使被浸物成为一个密实的整体,从而提高其绝缘性能、机械性能以及耐候性能。绝缘漆一般分为有溶剂漆和无溶剂漆两种,但目前市售的有溶剂漆和无溶剂漆都含有一定的挥发性有害物质,对人和环境造成危害,且易燃易爆,运输贮存存在安全隐患。

3.水性绝缘漆是以水为稀释剂,其综合成本低廉、低毒害、使用储存安全、优良的介电性能、使用方便和渗透性好、粘结强度高,是未来绝缘漆的首选。环氧树脂强度高,粘结力强,电性能好是优良的绝缘材料,但是耐候性较差,容易老化;丙烯酸树脂耐候性好,但是电性能一般,将两者有机结合是制备综合性能优良绝缘漆的一种途径。但是如果直接将两种树脂混合,固化后两者会产生严重的相分离,电性能会大打折扣,所以如何将两者有机结合起来就成为必须要解决的问题。

4.目前将两者结合方法主要有两种一种是将环氧树脂与丙烯酸单体先进行反应,生成环氧酯,然后再进行乳液聚合将环氧树脂引入丙烯酸聚合物,但是这种办法破坏了环氧基团,改变了环氧树脂原本的优良性能;另一种为将环氧树脂和丙烯酸单体预先混合,然后再外加乳化剂进行乳液聚合反应,这虽然保留了环氧树脂的特性,但是这种方法环氧树脂的混合量比较低,仅能达到10%左右,超过10%就会有大量的环氧树脂从乳液中析出,稳定性不好。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种改进的制备丙烯酸环氧树脂乳液的方法,该方法制备的丙烯酸环氧树脂乳液稳定性好,制成的绝缘漆固化后的电性能、粘接力以及漆膜状态等性能均较好,实现了将丙烯酸树脂和环氧树脂有机整合为一个整体,能够充分利用各自的性能优势。

6.本发明同时还提供了一种上述方法制备的丙烯酸环氧树脂乳液。

7.本发明同时还提供了一种上述方法制备的丙烯酸环氧树脂乳液在水性绝缘漆中的应用。

8.为解决上述技术问题,本发明采取如下一种技术方案:

9.一种水性丙烯酸环氧树脂乳液的制备方法,所述制备方法包括如下步骤:

10.(1)使非离子表面活性剂与环氧树脂反应,生成含环氧结构的非离子表面活性剂;其中所述非离子表面活性剂为聚氧乙烯失水山梨醇脂肪酸酯和/或蓖麻油聚氧乙烯醚;

11.(2)将丙烯酸单体、所述含环氧结构的非离子表面活性剂和助溶剂混合,获得第一分散液;

12.将阴离子表面活性剂分散在水中,获得第二分散液;

13.在搅拌条件下将所述第一分散液加入所述第二分散液中,选择性地加入水,分散制成预乳化液;

14.(3)在搅拌条件下向反应器中分别滴加所述预乳化液、引发剂溶液,进行丙烯酸单体的细乳液聚合反应;其中,所述引发剂溶液通过将引发剂分散在水中制成。

15.根据本发明的一些优选方面,步骤(1)中,所述非离子表面活性剂与所述环氧树脂的投料质量比为1∶10

‑

20。

16.根据本发明的一些优选方面,步骤(1)中,所述反应在160

‑

220℃下进行。进一步优选地,步骤(1)中,所述反应在180

‑

200℃下进行。

17.根据本发明的一些优选方面,步骤(1)中,所述含环氧结构的非离子表面活性剂的制备方法包括如下步骤:将部分环氧树脂加热,升温至160

‑

220℃,加入非离子表面活性剂,反应,然后加入剩余环氧树脂,反应,生成所述含环氧结构的非离子表面活性剂。

18.根据本发明的一些优选方面,步骤(1)中,所述聚氧乙烯失水山梨醇脂肪酸酯为选自吐温

‑

20、吐温

‑

60和吐温

‑

80中的一种或多种的组合,所述蓖麻油聚氧乙烯醚为选自el

‑

20、el

‑

40、el

‑

60和el

‑

90中的一种或多种的组合。

19.根据本发明的一些优选方面,步骤(1)中,所述环氧树脂为选自环氧当量大于等于500的双酚a型固体环氧树脂。进一步地,步骤(1)中,所述双酚a型固体环氧树脂可以为e20双酚a型环氧树脂,e12双酚a型环氧树脂,e06双酚a型环氧树脂,e03双酚a型环氧树脂等等。

20.根据本发明的一些优选方面,步骤(1)中,所述非离子表面活性剂由聚氧乙烯失水山梨醇脂肪酸酯和蓖麻油聚氧乙烯醚构成,两者投料质量比为0.1

‑

2∶1,优选为0.3

‑

1.5∶1。

21.根据本发明的一些优选方面,步骤(2)中,所述含环氧结构的非离子表面活性剂与所述丙烯酸单体的投料质量比为1∶0.25

‑

4。

22.根据本发明的一些优选方面,步骤(2)中,控制所述丙烯酸单体、所述含环氧结构的非离子表面活性剂和所述助溶剂的混合在温度为60℃以下进行。

23.根据本发明的一些具体且优选的方面,步骤(2)中,所述丙烯酸单体为选自苯乙烯、丙烯酸、甲基丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸辛内酯、丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸甲酯、甲基丙烯酸丁酯和甲基丙烯酸羟丙酯中的一种或多种的组合。

24.根据本发明的一些具体且优选的方面,步骤(2)中,所述助溶剂为选自醇酯十二、二丙二醇单甲醚、二丙二醇单丙醚、乙二醇丁醚、二乙二醇丁醚、二乙二醇丙醚、丙二醇丁醚和丙二醇甲醚醋酸酯中的一种或者多种的组合。

25.根据本发明的一些具体且优选的方面,步骤(2)中,所述第二分散液中阴离子表面活性剂的浓度为0.5

‑

10%,所述阴离子表面活性剂为脂肪醇/壬基酚聚氧乙烯醚硫酸酯盐和/或脂肪醇/壬基酚聚氧乙烯醚磷酸酯盐。进一步地,所述阴离子表面活性剂可以为脂肪醇/壬基酚聚氧乙烯醚(3

‑

24)硫酸酯钠,脂肪醇/壬基酚聚氧乙烯醚(3

‑

24)磷酸酯钠,脂肪醇/壬基酚聚氧乙烯醚(3

‑

24)硫酸酯钾,脂肪醇/壬基酚聚氧乙烯醚(3

‑

24)磷酸酯钾,脂肪醇/壬基酚聚氧乙烯醚(3

‑

24)硫酸酯铵,脂肪醇/壬基酚聚氧乙烯醚(3

‑

24)磷酸酯铵等。

26.根据本发明的一些优选方面,所述步骤(3)的具体实施方式为:向反应器中加入水,升温至80

‑

85℃,然后向反应器中分别滴加所述预乳化液、所述引发剂溶液,并控制滴加

过程中的反应温度始终为80

‑

85℃;滴加完之后,升温至90

‑

95℃,反应。

27.根据本发明的一些优选方面,所述步骤(3)的具体实施方式中,控制所述预乳化液、所述引发剂溶液的滴加速度且分别控制滴加时间为2.5

‑

3h。

28.根据本发明的一些具体方面,步骤(3)中,所述引发剂为过硫酸铵和/或过硫酸钾。

29.根据本发明的一些具体方面,,所述制备方法还包括步骤(4):将步骤(3)反应后获得的物料降温,过滤,制得所述水性丙烯酸环氧树脂乳液。进一步地,步骤(4)中所述的降温为降温至45℃以下。

30.根据本发明的一些优选方面,本发明制备方法中采用的水为去离子水。

31.根据本发明的一些优选方面,步骤(3)中,所述引发剂溶液可以预先制备部分,然后在滴加过程中再配制部分,尽可能多的分批次配制,如此可以保持引发剂活性。

32.本发明提供的又一技术方案:一种上述所述的制备方法制成的水性丙烯酸环氧树脂乳液。

33.本发明同时还提供了一种上述制备方法制成的水性丙烯酸环氧树脂乳液在水性绝缘漆中的应用。

34.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

35.本发明丙烯酸环氧树脂乳液的制备过程中,创新地利用特定的非离子表面活性剂与环氧树脂进行接枝改性,进而得到含环氧结构的非离子表面活性剂,其能够作为具有表面活性的环氧树脂乳化剂,进而可以利用该乳化剂作为非离子表面活性剂参与后面的细乳液聚合,同时配合阴离子表面活性剂能够更好的协同作用,避免外加乳化剂造成环氧树脂在高含量或者高环氧当量的环氧树脂在细乳液聚合聚合过程中析出的问题,使得制成的丙烯酸环氧树脂乳液稳定性大大提高,制成的绝缘漆固化后的电性能、粘接力以及漆膜状态等性能均较好,实现整体性能的提升。

具体实施方式

36.以下结合具体实施例对本发明做进一步详细说明。应理解,这些实施例用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的限制。实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。实施例所用原料均为可商购的工业品。

37.下述实施例中,如无特殊说明,所有的原料基本来自于商购或者通过本领域的常规方法制备而得。下述实施例中,e20双酚a环氧树脂购自南通星辰;e12双酚a环氧树脂购自南通星辰;e03双酚a环氧树脂购自南通星辰;吐温

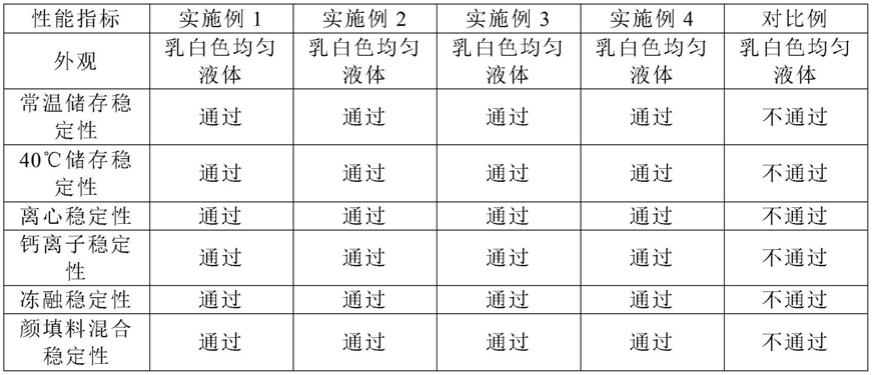

‑

80购自浙江皇马化工,吐温

‑

20购自浙江皇马化工,蓖麻油聚氧乙烯醚el40,60,80,90,均购自江苏海安石油化工;脂肪醇聚氧乙烯醚(10)磷酸酯钾,壬基酚聚氧乙烯醚(10)磷酸酯钾均购自江苏海安石油化工,丙烯酸单体均购自北京安兴太化工有限公司。

38.实施例1

39.本例提供一种水性丙烯酸环氧树脂乳液,其原材料包括:20公斤e12双酚a环氧树脂、30公斤e20双酚a环氧树脂,15公斤苯乙烯,20公斤甲基丙烯酸甲酯,10公斤甲基丙烯酸丁酯,5公斤甲基丙烯酸羟丙酯,2公斤吐温

‑

80,2公斤蓖麻油聚氧乙烯醚el

‑

40,4公斤脂肪醇聚氧乙烯醚(10)磷酸酯钾(有效成分50%),15公斤二乙二醇丁醚,过硫酸钾0.5公斤。

40.该水性丙烯酸环氧树脂乳液的制备方法包括如下步骤:

41.(1)含环氧结构的非离子表面活性剂的制备:

42.将5公斤e12环氧树脂和10公斤e20环氧树脂加热融化,并升温至190℃,然后加入2公斤吐温

‑

80,2公斤蓖麻油聚氧乙烯醚el

‑

40,并搅拌均匀;保持体系温度在190

±

5℃反应60min,然后加入剩余的环氧树脂,继续反应60min,得含环氧结构的非离子表面活性剂;

43.(2)预乳化液的制备:

44.将全部丙烯酸单体:15公斤苯乙烯,20公斤甲基丙烯酸甲酯,10公斤甲基丙烯酸丁酯,5公斤甲基丙烯酸羟丙酯混合并搅拌均匀;

45.将含环氧结构的非离子表面活性剂缓慢加入上述丙烯酸单体中,控制加入速度使体系温度保持在60℃以下,加完后加入15公斤二乙二醇丁醚,并搅拌均匀,获得第一分散液;

46.将4公斤脂肪醇聚氧乙烯醚(10)磷酸酯钾溶于40公斤水中,搅拌使其完全溶解,获得第二分散液;

47.将第一分散液缓慢加入第二分散液中,加入过程保持高速搅拌,加料完毕后,继续搅拌60min,然后缓慢加60公斤水稀释得预乳化液;

48.(3)水性丙烯酸环氧树脂乳液的制备:

49.将110公斤去离子水加入带搅拌器的反应器中,并加热至82

±

2℃之间,用滴液漏斗滴入预乳化液和引发剂溶液,控制搅拌速度为100

±

10rpm/min,通冷却水控制反应温度在82

±

2℃;控制滴加速度并使预乳液和引发剂溶液分别在3h滴加完,滴加完毕后,升温至92

±

2℃继续反应1h;其中,引发剂溶液采用如下配制方式:以水分散,先配制5%浓度的过硫酸钾溶液2公斤,待快要滴完时,再配2公斤5%浓度的溶液,分5批配制,分批配制的目的是为了保持引发剂活性;

50.(4)通冷却水将物料温度降至45℃以下,200目滤袋过滤后得水性丙烯酸环氧树脂乳液。

51.实施例2

52.本例提供一种水性丙烯酸环氧树脂乳液,其原材料包括:10公斤e03双酚a环氧树脂、10公斤e12双酚a环氧树脂,30公斤e20双酚a环氧树脂,25公斤苯乙烯,10公斤甲基丙烯酸甲酯,10公斤甲基丙烯酸丁酯,4公斤甲基丙烯酸羟丙酯,1公斤甲基丙烯酸,2公斤吐温

‑

20,2公斤蓖麻油聚氧乙烯醚el

‑

80,4公斤脂肪醇聚氧乙烯醚(10)磷酸酯钾(有效成分50%),18公斤二丙二醇丙醚,过硫酸钾0.5公斤。

53.该水性丙烯酸环氧树脂乳液的制备方法包括如下步骤:

54.(1)含环氧结构的非离子表面活性剂的制备:

55.将2.5公斤e03环氧树脂、2.5公斤e12环氧树脂和10公斤e20环氧树脂加热融化,并升温至190℃,然后加入2公斤吐温

‑

20,2公斤蓖麻油聚氧乙烯醚el

‑

80,并搅拌均匀;保持体系温度在190

±

5℃反应60min,然后加入剩余的环氧树脂,继续反应60min,得含环氧结构的非离子表面活性剂;

56.(2)预乳化液的制备:

57.将25公斤苯乙烯,10公斤甲基丙烯酸甲酯,10公斤甲基丙烯酸丁酯,4公斤甲基丙烯酸羟丙酯,1公斤甲基丙烯酸混合并搅拌均匀;

58.将含环氧结构的非离子表面活性剂缓慢加入上述丙烯酸单体中,控制加入速度使体系温度保持在60℃以下,加完后加入18公斤二丙二醇丙醚,并搅拌均匀,获得第一分散液;

59.将4公斤脂肪醇聚氧乙烯醚(10)磷酸酯钾溶于40公斤水中,搅拌使其完全溶解,获得第二分散液;

60.将第一分散液缓慢加入第二分散液中,加入过程保持高速搅拌,加料完毕后,继续搅拌60min,然后缓慢加60公斤水稀释得预乳化液;

61.(3)水性丙烯酸环氧树脂乳液的制备:

62.将110公斤去离子水加入带搅拌器的反应器中,并加热至82

±

2℃之间,用滴液漏斗滴入预乳化液和引发剂溶液,控制搅拌速度为100

±

10rpm/min,通冷却水控制反应温度在82

±

2℃;控制滴加速度并使预乳液和引发剂溶液分别在3h滴加完,滴加完毕后,升温至92

±

2℃继续反应1h;其中,引发剂溶液采用如下配制方式:以水分散,先配制5%浓度的过硫酸钾溶液2公斤,待快要滴完时,再配2公斤5%浓度的溶液,分5批配制,分批配制的目的是为了保持引发剂活性;

63.(4)通冷却水将物料温度降至45℃以下,200目滤袋过滤后得水性丙烯酸环氧树脂乳液。

64.实施例3

65.本例提供一种水性丙烯酸环氧树脂乳液,其原材料包括:15公斤e03双酚a环氧树脂,15公斤e12双酚a环氧树脂,40公斤e20双酚a环氧树脂,10公斤苯乙烯,10公斤甲基丙烯酸甲酯,8公斤甲基丙烯酸丁酯,1.5公斤甲基丙烯酸羟丙酯,0.5公斤甲基丙烯酸,3公斤吐温

‑

20,4公斤蓖麻油聚氧乙烯醚el

‑

60,2公斤脂肪醇聚氧乙烯醚(10)磷酸酯钾(有效成分50%),25公斤二丙二醇丙醚,过硫酸钾0.5公斤。

66.该水性丙烯酸环氧树脂乳液的制备方法包括如下步骤:

67.(1)含环氧结构的非离子表面活性剂的制备:

68.将5公斤e03环氧树脂、5公斤e12环氧树脂和20公斤e20环氧树脂加热融化,并升温至190℃,然后加入3公斤吐温

‑

20,4公斤蓖麻油聚氧乙烯醚el

‑

60,并搅拌均匀;保持体系温度在190

±

5℃反应60min,然后加入剩余的环氧树脂,继续反应60min,得含环氧结构的非离子表面活性剂;

69.(2)预乳化液的制备:

70.将10公斤苯乙烯,10公斤甲基丙烯酸甲酯,8公斤甲基丙烯酸丁酯,1.5公斤甲基丙烯酸羟丙酯,0.5公斤甲基丙烯酸混合并搅拌均匀;

71.将含环氧结构的非离子表面活性剂缓慢加入上述丙烯酸单体中,控制加入速度使体系温度保持在60℃以下,加完后加入25公斤二丙二醇丙醚,并搅拌均匀,获得第一分散液;

72.将2公斤脂肪醇聚氧乙烯醚(10)磷酸酯钾溶于60公斤水中,搅拌使其完全溶解,获得第二分散液;

73.将第一分散液缓慢加入第二分散液中,加入过程保持高速搅拌,加料完毕后,继续搅拌60min,然后缓慢加60公斤水稀释得预乳化液;

74.(3)水性丙烯酸环氧树脂乳液的制备:

75.将110公斤去离子水加入带搅拌器的反应器中,并加热至82

±

2℃之间,用滴液漏斗滴入预乳化液和引发剂溶液,控制搅拌速度为100

±

10rpm/min,通冷却水控制反应温度在82

±

2℃;控制滴加速度并使预乳液和引发剂溶液分别在3h滴加完,滴加完毕后,升温至92

±

2℃继续反应1h;其中,引发剂溶液采用如下配制方式:以水分散,先配制5%浓度的过硫酸钾溶液2公斤,待快要滴完时,再配2公斤5%浓度的溶液,分5批配制,分批配制的目的是为了保持引发剂活性;

76.(4)通冷却水将物料温度降至45℃以下,200目滤袋过滤后得水性丙烯酸环氧树脂乳液。

77.实施例4

78.本例提供一种水性丙烯酸环氧树脂乳液,其原材料包括:5公斤e03双酚a环氧树脂,5公斤e12双酚a环氧树脂、20公斤e20双酚a环氧树脂,30公斤苯乙烯,20公斤甲基丙烯酸甲酯,15公斤甲基丙烯酸丁酯,4公斤甲基丙烯酸羟丙酯,1公斤甲基丙烯酸,1公斤吐温

‑

80,2公斤蓖麻油聚氧乙烯醚el

‑

80,6公斤壬基酚聚氧乙烯醚(10)磷酸酯钾(有效成分50%),10公斤二丙二醇丙醚,过硫酸钾0.6公斤。

79.该水性丙烯酸环氧树脂乳液的制备方法包括如下步骤:

80.(1)含环氧结构的非离子表面活性剂的制备:

81.将2.5公斤e03环氧树脂、2.5公斤e12环氧树脂和10公斤e20环氧树脂加热融化,并升温至190℃,然后加入3公斤1公斤吐温

‑

80,2公斤蓖麻油聚氧乙烯醚el

‑

80,并搅拌均匀;保持体系温度在190

±

5℃反应60min,然后加入剩余的环氧树脂,继续反应60min,得含环氧结构的非离子表面活性剂;

82.(2)预乳化液的制备:

83.将30公斤苯乙烯,20公斤甲基丙烯酸甲酯,15公斤甲基丙烯酸丁酯,4公斤甲基丙烯酸羟丙酯,1公斤甲基丙烯酸混合并搅拌均匀;

84.将含环氧结构的非离子表面活性剂缓慢加入上述丙烯酸单体中,控制加入速度使体系温度保持在60℃以下,加完后加入10公斤二丙二醇丙醚,并搅拌均匀,获得第一分散液;

85.将6公斤壬基酚聚氧乙烯醚(10)磷酸酯钾溶于100公斤水中,搅拌使其完全溶解,获得第二分散液;

86.将第一分散液缓慢加入第二分散液中,加入过程保持高速搅拌,加料完毕后,继续搅拌60min,然后缓慢加60公斤水稀释得预乳化液;

87.(3)水性丙烯酸环氧树脂乳液的制备:

88.将80公斤去离子水加入带搅拌器的反应器中,并加热至82

±

2℃之间,用滴液漏斗滴入预乳化液和引发剂溶液,控制搅拌速度为100

±

10rpm/min,通冷却水控制反应温度在82

±

2℃;控制滴加速度并使预乳液和引发剂溶液分别在3h滴加完,滴加完毕后,升温至92

±

2℃继续反应1h;其中,引发剂溶液采用如下配制方式:以水分散,先配制5%浓度的过硫酸钾溶液2公斤,待快要滴完时,再配2公斤5%浓度的溶液,分6批配制,分批配制的目的是为了保持引发剂活性;

89.(4)通冷却水将物料温度降至45℃以下,200目滤袋过滤后得水性丙烯酸环氧树脂乳液。

90.对比例

91.基本同实施例1,其区别仅在于:将“2公斤吐温

‑

80,2公斤蓖麻油聚氧乙烯醚el

‑

40”替换为市售常用的4公斤的烷基酚聚氧乙烯醚(16)(购自浙江皇马化工,牌号hmnp

‑

16)。

92.性能测试

93.将上述实施例1

‑

4以及对比例制成的乳液进行如下性能测试,具体结果参见表1和表2。

94.表1乳液性能检测

[0095][0096]

检测方法说明:

[0097]

1、常温储存稳定:室温存放120天,如果完全没有沉淀和分层,或者仅有少量沉淀或分层,但轻微搅拌即可再次均匀分散均视为稳定性通过,否则不通过。

[0098]

2、40℃储存稳定性:40℃烘箱内存放30天,如果完全没有沉淀和分层,或者仅有少量沉淀或分层,但轻微搅拌即可再次均匀分散均视为稳定性通过,否则不通过。

[0099]

3、离心稳定性:离心机3000r/min,30min,如果完全没有沉淀和分层,或者仅有少量沉淀或分层,但轻微搅拌即可再次均匀分散均视为稳定性通过,否则不通过。

[0100]

4、钙离子稳定性(gb/t 20623

‑

2006):100g蒸馏水中加入0.5g氯化钙,然后再加入25g乳液,摇匀静置24小时候后,如果没有破乳、分层、凝胶,则稳定性通过。

[0101]

5、冻融稳定性(gb/t 20623

‑

2006):零下15℃的条件下冷冻16小时,然后常温解冻8小时,循环五次,如果不破乳,则视为稳定性通过。

[0102]

6、颜填料混合稳定性:将乳液与常用颜填料在砂磨机中进行研磨,如果不破乳视为稳定性通过。

[0103]

表2固化后性能测试

[0104][0105][0106]

固化物的固化方法及性能指标说明

[0107]

固化剂选用氨基树脂和dmp

‑

30(2,4,6

‑

三(二甲氨基甲基)苯酚)组合物,氨基树脂的量为乳液树脂量的10%,dmp

‑

30为氨基树脂量的20%。

[0108]

将氨基树脂和dpm

‑

30与乳液混合,并搅拌均匀,加入0.1%消泡剂(具体为:大田化学at

‑

720b)。

[0109]

将铜片浸入乳液中30s,取出铜片放入130℃的烘箱中烘烤3个小时,用于观察漆膜状态、检测体积电阻(测试国标为gb/t 1981.2

‑

2009)、击穿强度(测试国标为gb/t1981.2

‑

2009)。

[0110]

螺旋线圈浸入乳液中30s,然后取出螺旋线圈放入130℃的烘箱中烘烤3个小时,用于测试树脂的粘接力(测试国标为gb/t1981.2

‑

2009)。

[0111]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1