一种低温共融液体催化合成香豆素-3-羧酸的方法

一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法

技术领域

1.本发明属于香豆素

‑3‑

羧酸合成方法技术领域,具体涉及一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法。

背景技术:

2.香豆素

‑3‑

羧酸是一种重要的化工中间体,在光化学和传感器领域具有重要的应用价值。

3.传统的香豆素

‑

3羧酸化学合成通常使用水杨醛/麦氏酸、水杨醛/丙二酸二乙酯为原料,反应产物除了香豆素

‑3‑

羧酸外还有醇类物质产生。反应通常在溶剂体系中进行,使用的催化剂为氯化胆碱、氨基磺酸、h2so4、sncl2·

2h2o等。这样的合成路线反应时间长、原料价格高、分子利用率低;反应过程副产物多、反应产物需要复杂的分离过程才能得到香豆素

‑

3羧酸的产品;同时催化剂的回用率也比较低;使得整个工艺环境友好程度低。

技术实现要素:

4.本发明的目的是提供了一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,使用本方法解决了反应时间长、原料用量大等问题。

5.一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,包括如下步骤:

6.1)以水杨醛和丙二酸为原料,加入反应器中,在低温共融液体的催化下合成香豆素

‑3‑

羧酸;

7.2)向通过步骤1)的得到的反应产物中加水,分层,油相回收继续参与反应,水相冷却结晶,过滤后得到香豆素

‑3‑

羧酸产品;

8.3)回收水相中的低温共融液体回用。

9.所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,所述的低温共融液体为乙二醇/氯化胆碱、氯化胆碱/对甲基苯磺酸、氯化胆碱/氯化铁、氯化胆碱/氯化锌、甜菜碱/对甲基苯磺酸、甜菜碱/氯化铁、甜菜碱/氯化锌、乙二醇/氯化胆碱/对甲基苯磺酸、乙二醇/氯化胆碱/氯化铁、乙二醇/氯化胆碱/氯化锌、乙二醇/甜菜碱/对甲基苯磺酸、乙二醇/甜菜碱/氯化铁或乙二醇/甜菜碱/氯化锌。

10.3.如权利要求1所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,步骤1)中催化反应的条件是反应温度为85~180℃,反应停留时间为30~640min。

11.所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,步骤1)中催化反应的条件为微波催化,微波功率为100~400w,反应温度为85~180℃,反应停留时间为5~20min。

12.所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,步骤1)中水杨醛和丙二酸的初始摩尔比为1.1~1.5:1,运行摩尔比为1:1。

13.所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,步骤1)中的低温共融液体的用量为反应物总质量的1~5%。7.如权利要求2所述的一种低温共融液

体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,低温共融液体中物料的摩尔比为乙二醇/氯化胆碱=1:1~4、氯化胆碱/对甲基苯磺酸=1:1~2.5、氯化胆碱/氯化铁=1:1~3、氯化胆碱/氯化锌=1:1~3、甜菜碱/对甲基苯磺酸=1:2.5、甜菜碱/氯化铁==1:1~3、甜菜碱/氯化锌=1:1~3、乙二醇/氯化胆碱/对甲基苯磺酸=1:1:1~2.5、乙二醇/氯化胆碱/氯化铁=1:1:1~3、乙二醇/氯化胆碱/氯化锌=1:1:1~3、乙二醇/甜菜碱/对甲基苯磺酸=1:1:1~2.5、乙二醇/甜菜碱/氯化铁=1:1:1~3、乙二醇/甜菜碱/氯化锌=1:1:1~3。

14.所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,步骤2)中的结晶的温度为

‑

5~30℃。

15.所述的一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,其特征在于,步骤3)中回收水相中的低温共融液体的方法为蒸发、闪蒸、薄膜蒸发、旋蒸或膜分离。

16.相对于现有技术,本发明的有益效果在于:

17.1)本发明使用水杨醛和丙二酸作为原料,原料来源广泛价格低,原料分子利用率高,产生的副产品和污染少。

18.2)本发明使用低温共融液体,催化剂具有近似盐的挥发度、液体的流动性,在反应体系中能够充当溶剂和催化剂的角色,催化性能好(选择性高)、分离回收方便。

19.3)本发明公开的合成工艺,可以连续化操作,解决了单程反应转化率低的缺点,总收率高。

附图说明

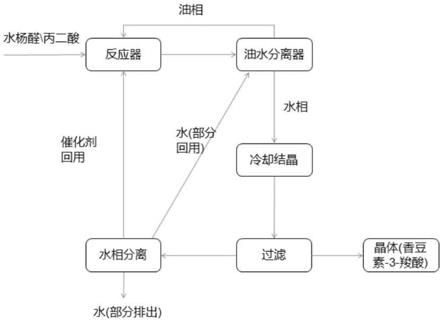

20.图1本发明的流程示意图。

具体实施方式

21.下面结合说明书附图和实施例对本发明进行进一步地说明,但本发明的保护范围并不仅限于此。

22.如图1所示,一种低温共融液体催化合成香豆素

‑3‑

羧酸的方法,以水杨醛和丙二酸作为原料,加入反应器中,在低温共融液体的催化下合成香豆素

‑3‑

羧酸;向得到的反应产物中加水,置于油水分离器中进行油水分离,分层,油相回收继续参与反应,水相冷却结晶,过滤后得到香豆素

‑3‑

羧酸产品;并回收水相中的低温共融液体回用,部分水至油水分离器回用,部分水排出。

23.具体实验操作条件与产物收率见表1

24.表1不同操作条件下所获得产物的收率

25.26.[0027][0028]

从表1中可以看出,通过本发明制备得到的香豆素

‑3‑

羧酸的产率可达98.7%,因此通过本发明的方法可以有效提高单程转化率和总收率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1