一种SiO2-PGMA增强环氧树脂复合材料及其制备方法与流程

一种sio

2-pgma增强环氧树脂复合材料及其制备方法

技术领域

1.本发明涉及复合材料技术领域,特别涉及一种sio

2-pgma增强环氧树脂复合材料及其制备方法。

背景技术:

2.环氧树脂(ep)是一种具有三维网格状交联结构的高分子材料,网格结构赋予了该种材料优异的力学性能、粘结性能、耐高温、耐溶剂、抗老化性能。以上性能使得该种材料广泛应用于胶黏剂、涂料等多种领域。但是较高的交联密度也导致该种材料存在脆性的天然缺陷。

3.为解决这一问题,热塑性树脂共混、弹性体共混等共混方法相继被开发出来。与此同时,加入tio2、zno、sio2等无机纳米颗粒也可以起到十分良好的增韧效果。例如发明专利cn107629411a公开了一种中空介孔二氧化硅微球增强环氧树脂复合材料的制备方法。但是,无机纳米粒子表面活性基团较少,界面相容性差,在聚合物体系中的分散性能较差。这极大的限制了无机纳米粒子对环氧树脂的增韧效果。

4.为了解决sio2在聚合物中的分散问题,常通过表面改性的方法对sio2表面进行修饰,达到增强分散性能的效果。例如,发明专利cn103113721a公开了一种改性纳米二氧化硅增韧环氧树脂的制备方法及其应用,并通过涂膜法制备了该种复合材料的涂层。但是此法并不能将材料的抗冲击强度提高到较高水平。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种sio

2-pgma增强环氧树脂复合材料及其制备方法。本发明使用sio

2-pgma纳米颗粒对环氧树脂进行改性,能够显著提高环氧树脂的韧性和抗冲击强度。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种sio

2-pgma增强环氧树脂复合材料的制备方法,包括以下步骤:

8.(1)将sio2和氨基硅烷在第一有机溶剂中进行偶联反应,得到sio

2-nh2纳米颗粒;

9.(2)将所述sio

2-nh2纳米颗粒与乙胺类化合物、2-溴异丁酰溴、第二有机溶剂混合,依次进行第一酰胺化反应和第二酰胺化反应,得到sio

2-br纳米颗粒;

10.(3)将所述sio

2-br纳米颗粒与包含gma单体的原子转移自由基聚合体系混合,进行原子转移自由基聚合反应,得到sio

2-pgma纳米颗粒;

11.(4)将所述sio

2-pgma纳米颗粒与环氧树脂、固化剂混合,依次进行加热搅拌和固化,得到sio

2-pgma增强环氧树脂复合材料。

12.优选的,所述氨基硅烷为γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、n-(β氨乙基)-γ-氨丙基甲基二甲氧基硅烷和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷中的一种或几种;

13.所述第一有机溶剂和第二有机溶剂独立为苯甲醚、dmf、thf、etoh和甲苯中的一种

或几种。

14.优选的,所述sio2的粒径为15~200nm;所述sio2的质量与氨基硅烷的体积比为10~50g:2~20ml;

15.所述偶联反应的温度为50~150℃,时间为6~24h。

16.优选的,所述乙胺类化合物为三乙胺和/或二异丙基乙胺;

17.所述sio

2-nh2纳米颗粒的质量、乙胺类化合物的体积和2-溴异丁酰溴的体积比为10~50g:2~20ml:2~20ml。

18.优选的,所述第一酰胺化反应的温度为-20~20℃,时间为2~10h;第二酰胺化反应的温度为20~35℃,时间为6~24h。

19.优选的,所述包含gma单体的原子转移自由基聚合体系包括gma单体、cubr2、2

’2’‑

联吡啶、2-溴异丁酰溴、cubr和第三有机溶剂;

20.所述gma单体的体积、cubr2的质量、2

’2’‑

联吡啶的质量、2-溴异丁酰溴的体积和cubr的质量的用量比为5~50ml:5~100mg:20~200mg:10~100μl:20~200mg。

21.优选的,所述sio

2-br纳米颗粒的质量与gma单体的体积比为10~50g:5~50ml;

22.所述原子转移自由基聚合反应的温度为10~50℃,时间为2~20h。

23.优选的,所述环氧树脂的分子量为200~2000;所述固化剂为二乙烯三胺、二氨基二苯基甲烷、二氨基二苯基砜和邻苯二甲酸酐中的一种或几种;

24.所述sio

2-pgma纳米颗粒、环氧树脂和固化剂的质量比为2~20:100:10~100。

25.优选的,所述加热搅拌的温度为50~150℃,时间为30~150min;

26.所述固化分为第一固化阶段和第二固化阶段,所述第一固化的温度为50~150℃,第二固化的温度为100~300℃,所述第二固化的温度高于第一固化的温度;第一固化和第二固化的时间独立为1~8h。

27.本发明提供了上述制备方法制备得到的sio

2-pgma增强环氧树脂复合材料,包括环氧树脂以及分散于所述环氧树脂中的sio

2-pgma纳米颗粒,所述sio

2-pgma纳米颗粒与环氧树脂交联。

28.本发明提供了一种sio

2-pgma增强环氧树脂复合材料的制备方法,本发明先使sio2和氨基硅烷进行偶联反应,得到氨基改性的sio2,即sio

2-nh2纳米颗粒,再使sio

2-nh2纳米颗粒与乙胺类化合物、2-溴异丁酰溴进行酰胺化反应,在sio2表面引入br基团,得到sio

2-br纳米颗粒;之后使sio

2-br纳米颗粒与包含gma单体的原子转移自由基聚合(atrp)体系进行原子转移自由基聚合反应,使gma单体在sio2表面原位聚合,得到sio

2-pgma纳米颗粒;最后将sio

2-pgma纳米颗粒与环氧树脂、固化剂混合,依次进行加热搅拌、第一固化和第二固化,得到sio

2-pgma增强环氧树脂复合材料。本发明通过atrp聚合使pgma对sio2进行改性,由于atrp聚合前sio2表面已引入了含br基团,含br基团可以作为atrp聚合的引发剂,使gma单体在sio2表面原位聚合,在sio2表面接枝形成pgma支链,能够提高sio2在环氧树脂中的分散效果,使环氧树脂复合材料具有良好的韧性。同时,sio

2-pgma表面pgma中的环氧基团在固化阶段会参加固化反应,与ep形成统一的交联整体,进而达到增强复合材料冲击强度的效果。实施例结果表明,本发明所得sio

2-pgma增强环氧树脂复合材料拉伸强度可达64.77mpa,弯曲强度可达120.87mpa,冲击强度可达38.53kj/m2。

附图说明

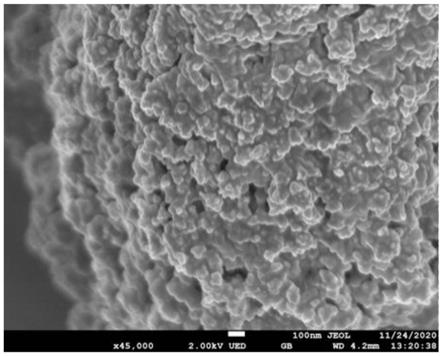

29.图1是实施例1中sio

2-pgma的sem图;

30.图2是实施例1中所得sio

2-pgma增强环氧树脂复合材料的sem图。

具体实施方式

31.本发明提供了一种sio

2-pgma增强环氧树脂复合材料的制备方法,包括以下步骤:

32.(1)将sio2和氨基硅烷在第一有机溶剂中进行偶联反应,得到sio

2-nh2纳米颗粒;

33.(2)将所述sio

2-nh2纳米颗粒与乙胺类化合物、2-溴异丁酰溴、第二有机溶剂混合,依次进行第一酰胺化反应和第二酰胺化反应,得到sio

2-br纳米颗粒;

34.(3)将所述sio

2-br纳米颗粒与包含gma单体的原子转移自由基聚合体系混合,进行原子转移自由基聚合反应,得到sio

2-pgma纳米颗粒;

35.(4)将所述sio

2-pgma纳米颗粒与环氧树脂、固化剂混合,依次进行加热搅拌和固化,得到sio

2-pgma增强环氧树脂复合材料。

36.本发明将sio2、氨基硅烷和第一有机溶剂混合,进行偶联反应,得到sio

2-nh2纳米颗粒。在本发明中,所述sio

2-nh2纳米颗粒为氨基改性的sio2纳米颗粒。在本发明中,所述氨基硅烷优选为γ-氨丙基三乙氧基硅烷(kh-550)、γ-氨丙基三甲氧基硅烷(kh-540)、n-(β氨乙基)-γ-氨丙基甲基二甲氧基硅烷(kh602)和n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(kh-792)中的一种或几种,更优选为γ-氨丙基三乙氧基硅烷;所述第一溶剂优选为苯甲醚、dmf、thf、etoh和甲苯中的一种或几种。在本发明中,所述sio2的粒径优选为15~200nm,更优选为50~150nm;所述sio2的质量与氨基硅烷的体积比优选为10~50g:2~20ml,更优选为20~40g:5~10ml;所述sio2与第一有机溶剂的用量比优选为10~50g:30~300ml,更优选为20~40g:50~200ml。

37.在本发明中,所述混合的方法优选为:先将sio2加入到第一有机溶剂中,在磁力搅拌的条件下加入氨基硅烷进行混合,所述混合的时间优选为5~60min,更优选为20~40min。在本发明中,所述偶联反应优选在n2氛围下进行,所述偶联反应的温度优选为50~150℃,更优选为80~120℃;时间优选为6~24h,更优选为12~18h。

38.所述偶联反应后,本发明优选对所得偶联反应液进行后处理,所述后处理优选包括以下步骤:

39.对所得偶联反应液依次进行离心、洗涤和干燥,得到sio

2-nh2纳米颗粒纯品。

40.在本发明中,所述离心的转速优选为3000~9000rpm,更优选为5000~8000rpm。在本发明中,所述洗涤的洗涤液优选与第一有机溶剂相同;所述洗涤的方式优选为离心洗涤,所述离心的转速优选为3000~9000rpm,更优选为5000~8000rpm。在本发明中,所述干燥优选为真空干燥,所述干燥的温度优选为50~150℃,更优选为80~120℃,时间优选为6~24h,更优选为12~18h。

41.在本发明中,所述sio

2-nh2纳米颗粒的粒径优选为15~150nm,更优选为50~150nm。

42.得到所述sio

2-nh2纳米颗粒后,本发明将所述sio

2-nh2纳米颗粒与乙胺类化合物、2-溴异丁酰溴、第二有机溶剂混合,依次进行第一酰胺化反应和第二酰胺化反应,得到sio

2-br纳米颗粒。在本发明中,所述sio

2-br纳米颗粒为表面修饰有含有-br的酰胺化合物

的sio2纳米颗粒。在本发明中,所述乙胺类化合物优选为三乙胺和/或二异丙基乙胺,更优选为三乙胺;所述第二有机溶剂优选为苯甲醚、dmf、thf、etoh和甲苯中的一种或几种。在本发明中,所述sio

2-nh2纳米颗粒、乙胺类化合物和2-溴异丁酰溴的用量比优选为10~50g:2~20ml:2~20ml,更优选为20~40g:5~15ml:5~15ml;所述sio

2-nh2纳米颗粒的质量与第二有机溶剂的体积比优选为10~50g:30~300ml,更优选为20~40g:50~200ml。

43.在本发明中,所述混合的方式优选为:将sio

2-nh2纳米颗粒加入到第二有机溶剂中,再在-20~20℃下加入乙胺类化合物和2-溴异丁酰溴。在本发明中,所述第一酰胺化反应的温度优选为-20~20℃,更优选为-10~10℃,时间优选为2~10h,更优选为4~8h。在第一酰胺化反应过程中,sio

2-nh2纳米颗粒表面的氨基与乙胺类化合物、2-溴异丁酰溴在sio2表面发生酰胺化反应,在sio2表面接枝含有-br的酰胺化合物,从而在sio2表面引入br基团。

44.在本发明中,所述第二酰胺化反应的温度优选为20~35℃,更优选为25~30℃;时间优选为6~24h,更优选为12~18h。在第二步反应的过程中,乙胺类化合物具有强碱性、与剩余的2-溴异丁酰溴发生反应,生成溴的季铵盐,并以沉淀的形式析出反应溶液。

45.所述第二酰胺化反应后,本发明对所得第二酰胺化反应液进行后处理,得到sio

2-br纳米颗粒纯品。在本发明中,所述后处理优选包括以下步骤:

46.对所得第二酰胺化反应液依次进行离心、洗涤和干燥,得到sio

2-br纳米颗粒纯品。

47.在本发明中,所述离心、洗涤和干燥的条件在上文偶联反应液后处理中离心、洗涤和干燥的条件范围内,在此不再赘述。

48.在本发明中,所述sio

2-br纳米颗粒的粒径优选为15~200nm,更优选为15~100nm。

49.得到所述sio

2-br纳米颗粒后,本发明将所述sio

2-br纳米颗粒与包含gma单体的原子转移自由基聚合体系混合,进行原子转移自由基聚合反应,得到sio

2-pgma纳米颗粒。在本发明中,所述包含gma单体的原子转移自由基聚合体系包括gma单体、cubr2、2

’2’‑

联吡啶、2-溴异丁酰溴、cubr和第三有机溶剂,所述cubr为原子转移自由基聚合的催化剂,cubr2为原子转移自由基聚合的催化剂抑制剂,起到降低反应速率,精准控制聚合度的作用;所述2

’2’‑

联吡啶作为催化剂保护剂,用以保护cubr的活性;所述2-溴异丁酰溴为引发剂,用来引发聚合反应。在本发明中,所述gma单体、cubr2、2

’2’‑

联吡啶、2-溴异丁酰溴和cubr的用量比优选为5~50ml:5~100mg:20~200mg:10~100μl:20~200mg,更优选为20~40ml:20~70mg:50~150mg:30~60μl:50~150mg。

50.在本发明中,所述第三有机溶剂优选为苯甲醚、dmf、thf、etoh和甲苯中的一种或几种;所述gma单体与第三有机溶剂的体积比优选为5~50:10~100,更优选为20~40:30~70。

51.在本发明中,所述将sio

2-br纳米颗粒与包含gma单体的原子转移自由基聚合体系混合,进行原子转移自由基聚合反应的方法优选为:

52.将sio

2-br纳米颗粒分散于第四有机溶剂中,得到sio

2-br纳米颗粒分散液;

53.将所述sio

2-br纳米颗粒分散液与gma单体、cubr2、2

’2’‑

联吡啶、2-溴异丁酰溴和第三有机溶剂混合,得到混合液,排出反应体系中的空气;

54.将混合液冷冻,在n2氛围下加入cubr,排出反应体系中的空气,将混合液解冻,进

行原子转移自由基聚合反应。

55.在本发明中,所述第四有机溶剂优选为苯甲醚、dmf、thf、etoh和甲苯中的一种或几种;所述sio

2-br纳米颗粒的质量与第四有机溶剂的体积比优选为10~50g:10~100ml,更优选为20~40g:30~70ml。

56.在本发明中,所述排出反应体系中的空气的方法优选为冷冻解冻法。

57.在本发明中,所述原子转移自由基聚合反应的温度优选为10~50℃,更优选为20~40℃;时间优选为2~20h,更优选为5~15h。

58.所述原子转移自由基聚合反应后,本发明对所得原子转移自由基聚合反应液进行后处理,得到sio

2-pgma纳米颗粒纯品。在本发明中,所述后处理优选包括以下步骤:

59.对所得原子转移自由基聚合反应液依次进行离心、洗涤和干燥,得到sio

2-pgma纳米颗粒纯品。

60.在本发明中,所述离心、洗涤和干燥的条件在上文偶联反应液后处理中离心、洗涤和干燥的条件范围内,在此不再赘述。

61.得到所述sio

2-pgma纳米颗粒后,本发明将sio

2-pgma纳米颗粒与环氧树脂、固化剂混合,依次进行加热搅拌和固化,得到sio

2-pgma增强环氧树脂复合材料。

62.在本发明中,所述环氧树脂优选为e-44和/或e-51;所述环氧树脂的分子量优选为200~2000,更优选为500~1500;所述固化剂优选为二乙烯三胺、二氨基二苯基甲烷、二氨基二苯基砜和邻苯二甲酸酐中的一种或几种;所述sio

2-pgma纳米颗粒、环氧树脂和固化剂的质量比优选为2~20:100:10~100,更优选为5~15:100:40~60。本发明对所述混合的方式没有特殊的要求,使用本领域技术人员熟知的混合方式即可,具体的如搅拌混合。

63.在本发明中,所述加热搅拌的温度优选为50~150℃,更优选为80~120℃;时间优选为30~150min,更优选为60~120min;所述加热搅拌的速率优选为100~1000rpm,更优选为400~800rpm。本发明通过所述加热搅拌,得到预聚体。

64.在本发明中,所述固化包括:将所述加热搅拌后的体系依次进行第一固化和第二固化,所述第一固化的温度优选为50~150℃,更优选为80~120℃;所述第二固化的温度优选为100~300℃,更优选为150~250℃;所述第二固化的温度高于第一固化的温度,优选的,所述第二固化的温度高于第一固化30~100℃。在本发明中,所述第一固化和第二固化的时间独立优选为1~8h,更优选为3~5h。在本发明中,所述固化优选在具有聚四氟乙烯涂层的模具中进行;所述固化后,本发明优选在室温下进行冷却出模。

65.在本发明中,第一固化为较低温度的固化,使得固化剂中的活性基体与环氧树脂中的环氧基团反应初步反应,达到成型的目的。第二固化为高温固化,使得固化剂中的剩余活性基团与环氧树脂中的剩余环氧基活性基团充分反应。本发明通过两次固化,能够形成充分的网状交联结构,降低材料中应力集中点的出现,从而提高环氧树脂复合材料的抗冲击性能。

66.本发明提供了上述制备方法制备得到的sio

2-pgma增强环氧树脂复合材料,包括环氧树脂以及分散于所述环氧树脂中的sio

2-pgma纳米颗粒,所述sio

2-pgma纳米颗粒与环氧树脂交联。在本发明中,所述sio

2-pgma纳米颗粒为表面修饰有pgma的sio2纳米颗粒,所述sio

2-pgma纳米颗粒的粒径优选为15~200nm,更优选为15~100nm。在本发明中,所述环氧树脂的数均分子量优选为200~2000,优选为500~1500;所述sio

2-pgma纳米颗粒与的环氧

树脂的质量比优选为2~20:100,更优选为5~15:100。本发明使用sio

2-pgma纳米颗粒对环氧树脂进行改性,一方面,pgma能够提高sio2在环氧树脂中的分散效果,进而提高环氧树脂的韧性;另一方面,pgma中含有活泼的环氧基团,能够与环氧树脂反生交联反应,进而达到增强复合材料冲击强度的效果。

67.下面结合实施例对本发明提供的sio

2-pgma增强环氧树脂复合材料及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

68.实施例1

69.(1)将20g粒径为50nm的sio2分散在40ml的etoh中,磁力搅拌20min,在磁力搅拌下将10ml的kh-550加入反应体系,在n2氛围下,保持反应温度为90℃,连续反应12h;通过7000rpm离心分离产物,以同样的离心转数,使用dmf离心洗涤产物,随后,将产品在120℃真空干燥10h,制得粒径为70nm的sio

2-nh2纳米颗粒。

70.(2)将10gsio

2-nh2纳米颗粒分散在150ml干燥的甲苯中,在-5℃下加入4ml三乙胺、5ml2-溴异丁酰溴,在-5℃下酰胺化反应5h,在室温下酰胺化反应8h;随后通过6000rpm离心分离产物,以同样的离心转数,使用etoh离心洗涤产物,制得粒径为80nm的sio

2-br纳米颗粒。

71.(3)将15gsio

2-br纳米颗粒分散于20mletoh中,将25mlgma、30ml苯甲醚,60mgcubr2、100mg2

’2’‑

联吡啶、40μl的2-溴异丁酰溴加入反应体系,通过冷冻解冻法排出反应体系中的空气,在冷冻状态下通入n2,加入30mg的cubr,封闭体系,抽排气三次,将反应体系解冻,进行6h的原子转移自由基聚合反应反应,通过甲苯离心洗涤,得到粒径为100nm的sio

2-pgma纳米颗粒。其中sio

2-pgma纳米颗粒的sem图如图1所示,由图1可以看出,sio2纳米粒子的颗粒尺寸可达到10~30nm,且表面有一层聚合物包裹。该种聚合物为接枝于sio2表面的pgma。

72.(4)在100ge-44中加入2gsio

2-pgma纳米颗粒,在80℃的真空条件下通过机械搅拌分散90min。随后加入40gddm,在80℃的真空条件下通过机械搅拌分散30min,得到预聚体,将上述预聚体倒入具有聚四氟乙烯涂层的模具中,将模具放入烘箱,在100℃固化1h,在200℃固化5h;将模具取出,在室温下冷却出模,得到sio

2-pgma增强环氧树脂复合材料。

73.实施例2

74.(1)将10g粒径为15nm的sio2分散在150ml的甲苯中,磁力搅拌40min,在磁力搅拌下将5ml的kh-602加入反应体系,在n2氛围下,保持反应温度为70℃,连续反应14h;通过5000rpm离心分离产物,以同样的离心转数,使用thf离心洗涤产物,随后,将产品在100℃真空干燥20h,制得粒径为30nm的sio

2-nh2纳米颗粒。

75.(2)将10gsio

2-nh2纳米颗粒分散在100ml干燥的dmf中,在5℃下加入12ml三乙胺、15ml2-溴异丁酰溴,在5℃下酰胺化反应5h,在室温下酰胺化反应20h;随后通过7000rpm离心分离产物,以同样的离心转数,使用etoh离心洗涤产物,制得粒径为40nm的sio

2-br纳米颗粒。

76.(3)将30gsio

2-br纳米颗粒分散于50mldmf中,将25mlgma、30ml苯甲,60mgcubr2、100mg2

’2’‑

联吡啶、40μl的2-溴异丁酰溴加入反应体系,通过冷冻解冻法排出反应体系中的空气,在冷冻状态下通入n2,加入50mg的cubr,封闭体系,抽排气三次,将反应体系解冻,进行6h的原子转移自由基聚合反应反应,通过etoh离心洗涤,得到粒径为60nm的sio

2-pgma

纳米颗粒。

77.(4)在100ge-51中加入5gsio

2-pgma纳米颗粒,在100℃的真空条件下通过机械搅拌分散120min。随后加入30gdeta,在80℃的真空条件下通过机械搅拌分散50min,得到预聚体,将上述预聚体倒入具有聚四氟乙烯涂层的模具中,将模具放入烘箱,在90℃固化1h,在200℃固化4h;将模具取出,在室温下冷却出模,得到sio

2-pgma增强环氧树脂复合材料。

78.实施例3

79.(1)将15g粒径为100nm的sio2分散在200ml的thf中,磁力搅拌30min,在磁力搅拌下将15ml的kh-540加入反应体系,在n2氛围下,保持反应温度为120℃,连续反应16h;通过8000rpm离心分离产物,以同样的离心转数,使用thf离心洗涤产物,随后,将产品在140℃真空干燥14h,制得粒径为120nm的sio

2-nh2纳米颗粒。

80.(2)将10gsio

2-nh2纳米颗粒分散在100ml干燥的甲苯中,在10℃下加入15ml三乙胺、20ml2-溴异丁酰溴,在10℃下酰胺化反应5h,在室温下酰胺化反应15h;随后通过8000rpm离心分离产物,以同样的离心转数,使用甲苯离心洗涤产物,制得粒径为140nm的sio

2-br纳米颗粒。

81.(3)将40gsio

2-br纳米颗粒分散于40mldmf中,将15mlgma、30ml苯甲醚,20mgcubr2、50mg2

’2’‑

联吡啶、30μl的2-溴异丁酰溴加入反应体系,通过冷冻解冻法排出反应体系中的空气,在冷冻状态下通入n2,加入100mg的cubr,封闭体系,抽排气三次,将反应体系解冻,进行9h的原子转移自由基聚合反应反应,通过dmf离心洗涤,得到粒径为200nm的sio

2-pgma纳米颗粒。

82.(4)在100ge-51中加入10gsio

2-pgma纳米颗粒,在90℃的真空条件下通过机械搅拌分散120min。随后加入20g邻苯二甲酸酐,在110℃的真空条件下通过机械搅拌分散80min,得到预聚体,将上述预聚体倒入具有聚四氟乙烯涂层的模具中,将模具放入烘箱,在80℃固化4h,在180℃固化2h;将模具取出,在室温下冷却出模,得到sio

2-pgma增强环氧树脂复合材料。

83.实施例4

84.(1)将25g粒径为60nm的sio2分散在180ml的苯甲醚中,磁力搅拌15min,在磁力搅拌下将8ml的kh-792加入反应体系,在n2氛围下,保持反应温度为75℃,连续反应12h;通过7500rpm离心分离产物,以同样的离心转数,使用thf离心洗涤产物,随后,将产品在75℃真空干燥12h,制得粒径为80nm的sio

2-nh2纳米颗粒。

85.(2)将30gsio

2-nh2纳米颗粒分散在160ml干燥的dmf中,在5℃下加入14ml三乙胺、12ml2-溴异丁酰溴,在5℃下酰胺化反应6h,在室温下酰胺化反应16h;随后通过6000rpm离心分离产物,以同样的离心转数,使用thf离心洗涤产物,制得粒径为80nm的sio

2-br纳米颗粒。

86.(3)将20gsio

2-br纳米颗粒分散于50mldmf中,将15mlgma、40ml甲苯,35mgcubr2、120mg2

’2’‑

联吡啶、60μl的2-溴异丁酰溴加入反应体系,通过冷冻解冻法排出反应体系中的空气,在冷冻状态下通入n2,加入140mg的cubr,封闭体系,抽排气三次,将反应体系解冻,进行9h的原子转移自由基聚合反应反应,通过etoh离心洗涤,得到粒径为100nm的sio

2-pgma纳米颗粒。

87.(4)在100ge-51中加入15gsio

2-pgma纳米颗粒,在130℃的真空条件下通过机械搅

拌分散140min。随后加入25gdds,在80℃的真空条件下通过机械搅拌分散70min,得到预聚体,将上述预聚体倒入具有聚四氟乙烯涂层的模具中,将模具放入烘箱,在130℃固化3h,在200℃固化3h;将模具取出,在室温下冷却出模,得到sio

2-pgma增强环氧树脂复合材料。

88.实施例5

89.(1)将45g粒径为70nm的sio2分散在240ml的苯甲醚中,磁力搅拌25min,在磁力搅拌下将16ml的kh-540加入反应体系,在n2氛围下,保持反应温度为80℃,连续反应14h;通过7000rpm离心分离产物,以同样的离心转数,使用etoh离心洗涤产物,随后,将产品在135℃真空干燥20h,制得粒径为80nm的sio

2-nh2纳米颗粒。

90.(2)将20gsio

2-nh2纳米颗粒分散在160ml干燥的甲苯中,在10℃下加入4ml三乙胺、5ml2-溴异丁酰溴,在10℃下酰胺化反应4h,在室温下酰胺化反应10h;随后通过7000rpm离心分离产物,以同样的离心转数,使用dmf离心洗涤产物,制得粒径为100nm的sio

2-br纳米颗粒。

91.(3)将15gsio

2-br纳米颗粒分散于50ml苯甲醚中,将25mlgma、20ml甲苯,15mgcubr2、40mg2

’2’‑

联吡啶、20μl的2-溴异丁酰溴加入反应体系,通过冷冻解冻法排出反应体系中的空气,在冷冻状态下通入n2,加入40mg的cubr,封闭体系,抽排气三次,将反应体系解冻,进行9h的原子转移自由基聚合反应反应,通过etoh离心洗涤,得到粒径为120nm的sio

2-pgma纳米颗粒。

92.(4)在100ge-51中加入8gsio

2-pgma纳米颗粒,在90℃的真空条件下通过机械搅拌分散80min。随后加入15gddm,在80℃的真空条件下通过机械搅拌分散60min,得到预聚体,将上述预聚体倒入具有聚四氟乙烯涂层的模具中,将模具放入烘箱,在90℃固化3h,在200℃固化4h;将模具取出,在室温下冷却出模,得到sio

2-pgma增强环氧树脂复合材料。

93.实施例6

94.(1)将10g粒径为30nm的sio2分散在250ml的甲苯中,磁力搅拌30min,在磁力搅拌下将16ml的kh-550加入反应体系,在n2氛围下,保持反应温度为105℃,连续反应24h;通过8000rpm离心分离产物,以同样的离心转数,使用etoh离心洗涤产物,随后,将产品在50℃真空干燥20h,制得粒径为40nm的sio

2-nh2纳米颗粒。

95.(2)将10gsio

2-nh2纳米颗粒分散在300ml干燥的thf中,在0℃下加入10ml三乙胺、10ml2-溴异丁酰溴,在0℃下酰胺化反应4h,在室温下酰胺化反应10h;随后通过8000rpm离心分离产物,以同样的离心转数,使用etoh离心洗涤产物,制得粒径为40nm的sio

2-br纳米颗粒。

96.(3)将15gsio

2-br纳米颗粒分散于20ml苯甲醚中,将7mlgma、9ml甲苯,8.7mgcubr2、67mg2

’2’‑

联吡啶、18μl的2-溴异丁酰溴加入反应体系,通过冷冻解冻法排出反应体系中的空气,在冷冻状态下通入n2,加入23mg的cubr,封闭体系,抽排气三次,将反应体系解冻,进行9h的原子转移自由基聚合反应反应,通过etoh离心洗涤,得到粒径为50nm的sio

2-pgma纳米颗粒。

97.(4)在100ge-51中加入4gsio

2-pgma纳米颗粒,在70℃的真空条件下通过机械搅拌分散30min。随后加入25gddm,在80℃的真空条件下通过机械搅拌分散30min,得到预聚体,将上述预聚体倒入具有聚四氟乙烯涂层的模具中,将模具放入烘箱,在100℃固化2h,在160℃固化2h;将模具取出,在室温下冷却出模,得到sio

2-pgma增强环氧树脂复合材料。

98.对比例1

99.在100ge-51中加入4g粒径为100nm的sio2纳米颗粒,其余操作与实施例6步骤(4)相同,得到ep/sio2复合材料。

100.对比例2

101.在100ge-44中加入2g粒径为50nm的sio2纳米颗粒,其余操作与实施例6步骤(4)相同,得到ep/sio2复合材料。

102.对比例3

103.在100ge-51中加入4g实施例6所得sio

2-nh2纳米颗粒,其余操作与实施例6步骤(4)相同,得到ep/sio

2-nh2复合材料。

104.对比例4

105.在100ge-51中加入4g实施例6所得sio

2-br纳米颗粒,其余操作与实施例6步骤(4)相同,得到ep/sio

2-br复合材料。

106.对比例5

107.参考发明专利cn109852003a

108.(1)将适量的核壳结构的二氧化硅/聚丙烯酸缩水甘油酯纳米粒子加入无水乙醇中,纳米粒子的质量分数控制在0.1g/g,通过超声波进行分散,使纳米粒子充分分散于无水乙醇中;

109.(2)在100g环氧树脂中加入步骤一制得的纳米粒子的无水乙醇分散液,进行充分搅拌,然后进行超声波辅助分散;纳米粒子的添加量占环氧树脂和固化剂总质量的1

‰

。

110.(3)步骤二制得的混合物进行抽真空处理,抽真空至混合物中无气泡逸出,以完全除去混合物中的无水乙醇;

111.(4)步骤三的混合物中加入适量的固化剂,搅拌均匀后,再次进行抽真空处理,以除去搅拌过程中混入的空气;

112.(5)将步骤四制得的混合物倒入模具,控制合适的温度进行固化,固化完成后得到增韧型环氧树脂。

113.其冲击强度为29kj/m2。

114.性能测试

115.用无尘锯切割实施例及对比例所得复合材料制成标准样品,分别采用gb/t1040.2-2006、gb/t9341-2000、gb/t1043-1993法对样品的拉伸强度、弯曲强度、冲击强度和挠度进行测试,将所得结果列于表1中。

116.表1实施例及对比例所得复合材料的性能

[0117][0118][0119]

由表1可知,本发明提供的sio

2-pgma增强环氧树脂复合材料具有良好的韧性和优异的抗冲击强度。实施例1所得sio

2-pgma增强环氧树脂复合材料冲击断裂面的sem图如图2所示,由图2可以看出,断面上存在片层状的花纹,这是由于sio

2-pgma表面的环氧基团与pe的环氧基团交联产生的效果。该种交联可以有效的提升材料的抗冲击性能,达到增韧材料的目的。

[0120]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1