一种非连续纤维增强聚六氢三嗪树脂基导热复合材料及其制备方法

1.本发明涉及热固性树脂基复合材料领域,具体是一种可循环回收利用的非连续纤维增强聚六氢三嗪导热复合材料及其制备方法。

背景技术:

2.热固性聚合物基复合材料具有优异的机械强度、耐腐蚀性能好、绝缘性能优良等特点,被广泛的应用在微电子封装、航空航天、军事国防等领域。但热固性树脂基体导热性能较差,常用的环氧树脂热导率约0.2w/(m

·

k),导致复合材料整体导热性能不高。此外,在复合材料制备过程中,基体树脂分子或者分子链间形成不可逆转变的交联网状或体型交联的结构,具有加热不能熔融塑化,也不溶于溶剂的特点。因此热固性聚合物树脂及其复合材料无法像热塑性树脂一样通过溶解和熔融的方式回收利用。其废弃物通常通过掩埋或者焚烧处理,不仅对资源造成巨大的浪费,而且对环境和生态安全具有极大的威胁。

技术实现要素:

3.本发明的目的是提出一种可循环回收利用的非连续纤维增强聚六氢三嗪导热复合材料,通过甲醛与芳香胺在水/非质子溶剂混合溶液中预聚制备预聚物溶液,将导热填料和非连续纤维均匀混合于预聚物溶液中,加入溶剂进行沉淀,过滤、干燥后获得预浸料a,或将甲醛和芳香胺在水/非质子溶剂混合溶液中预聚,再加溶剂沉淀,干燥后获得粉状预聚物,将其与导热填料和非连续纤维混合均匀,获得预浸料b。将预浸料a或b放入模具中热压成型,脱模后得到复合材料。

4.本发明利用六氢三嗪结构在强酸/非质子溶剂混合溶液中能够解聚的特点实现纤维、导热填料和主要原料芳香胺循环回收利用的目的。

5.本发明的目的通过以下技术方案实现:

6.一种非连续纤维增强聚六氢三嗪树脂基导热复合材料的制备方法,包括如下步骤:

7.(1)将甲醛和芳香胺均匀溶于水/非质子溶剂混合溶液中,所得反应液在30~100℃搅拌反应5~120分钟进行预聚,获得预聚物溶液,将导热填料和非连续纤维均匀混合于预聚物溶液中,加入溶剂进行沉淀,过滤、干燥后获得预浸料a;

8.或将甲醛和芳香胺在水/非质子溶剂混合溶液中预聚,再加溶剂沉淀,干燥后获得粉状预聚物,将其与导热填料和非连续纤维混合均匀,获得预浸料b;

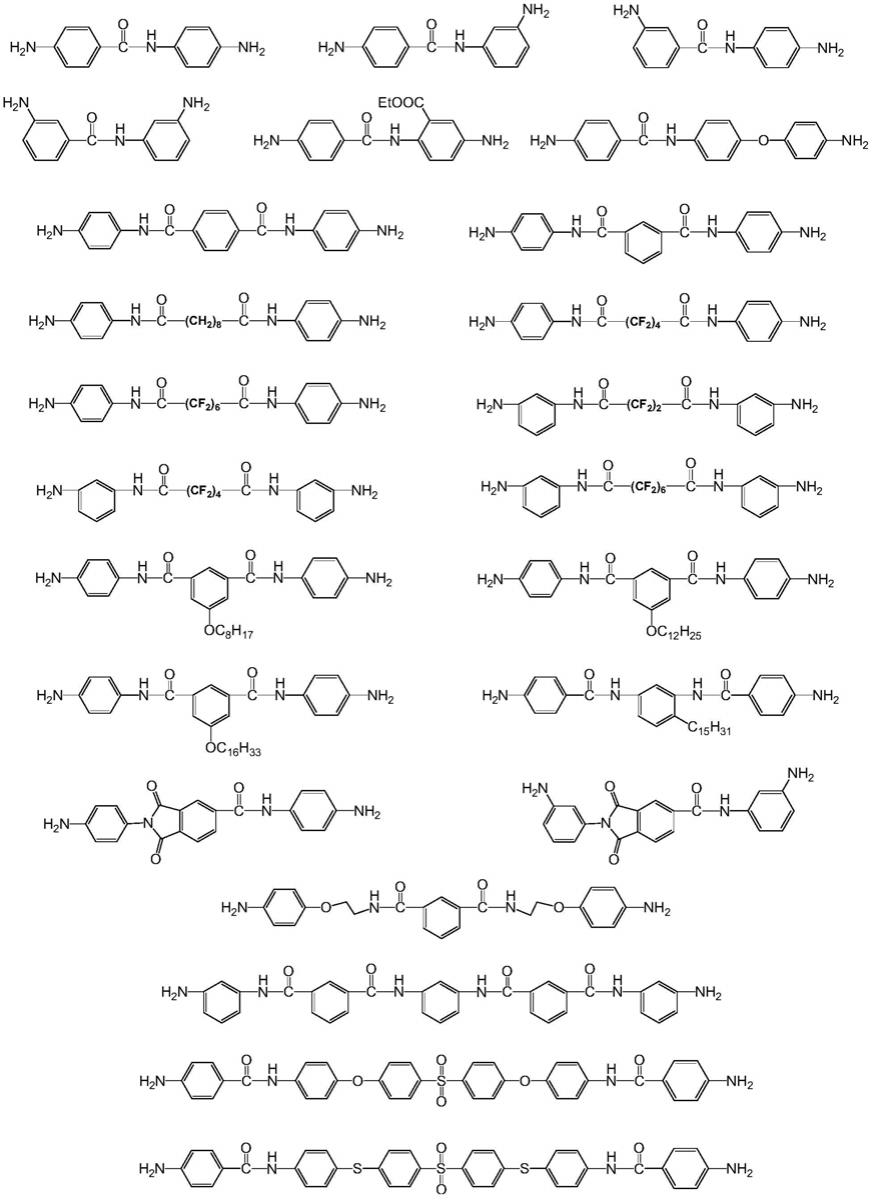

9.所述芳香胺为至少含有芳香酰胺或芳香酯结构的芳香二胺;

10.(2)将预浸料a或b热压固化成型,即得到复合材料。

11.所述的热压固化成型工艺为:以5~20℃/分钟升温速率升温到140~180℃,保温0.5~1小时,加压到0.5~7mpa,排气1~2次,保持压力不变,以1~10℃/分钟升温速率升温到190~250℃保温0.5~3小时,以1~5℃/分钟速率冷却至100℃以下脱模。

12.所述的非连续纤维为长度为10

‑

25mm的长纤维、长度为2

‑

3mm的短切纤维和长度小于2mm的粉末纤维中的任意一种或两种以上。

13.所述纤维种类包括碳纤维、石墨纤维、玻璃纤维、芳纶纤维、石英纤维、玄武岩纤维、陶瓷纤维、聚苯并噁唑纤维、聚苯并咪唑纤维的中的一种或两种以上。

14.所述的导热填料为氧化铝粒子、氮化铝粒子、氮化硅粒子、氮化硼粒子、碳化硅粒子、氧化镁粒子、氧化锌粒子、二氧化硅粒子、钛酸钡粒子、氢氧化铝粒子、二氧化钛粒子、金粒子、银粒子、铜粒子、铝粒子、铁粒子、锌粒子、镍粒子、纳米碳纤维、金刚石、石墨、碳黑、碳纳米管、石墨烯、石墨炔中的一种或两种以上。

15.所述甲醛与芳香胺中的伯氨基摩尔比为1:1,即甲醛与芳香二胺的摩尔比为2:1。

16.所述芳香胺为如下结构的一种或两种以上:

17.[0018][0019]

与含芳香酰胺和芳香酯结构芳香胺搭配使用的其他类型芳香胺结构不限,可以举例如下:对苯二胺、间苯二胺、4,4'

‑

二氨基二苯基醚、3,4'

‑

二氨基二苯基醚、4,4'

‑

二氨基二苯甲酮、4,4'

‑

二氨基二苯基砜、3,4'

‑

二氨基二苯基砜、4,4'

‑

二氨基二苯甲烷、4,4'

‑

(9

‑

亚茀基)二苯胺、联苯胺、2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷、2,2

‑

双[4

‑

(4

‑

氨基苯氧基苯)]六氟丙烷、双[4

‑

(4

‑

氨基苯氧基)苯基]砜、4,4'

‑

双(4

‑

氨基苯氧基)联、1,4

‑

双(4

‑

氨基苯氧基)苯、1,3

‑

双(4

‑

氨基苯氧基)苯。

[0020]

所述非质子溶剂为n

‑

甲基吡咯烷酮、二甲基甲酰胺、n,n

‑

二甲基乙酰胺、二甲基亚砜、四氢呋喃、2,5

‑

二甲基呋喃、六甲基磷酰胺中的一种或两种以上;所述混合溶剂中水的体积含量为0.5%~60%。所述沉淀预聚物的溶剂为水、乙醇、乙醚、丙酮、石油醚中的一种或两种以上。

[0021]

所述聚六氢三嗪树脂在复合材料中的质量百分含量为10%~95%,所述非连续纤

维在复合材料中的质量百分含量为4.5%~75%,所述导热填料在复合材料中的质量百分含量为0.5%~85%。

[0022]

所述复合材料的循环回收利用方法,该复合材料经过强酸/非质子溶剂混合溶液浸泡,通过筛网从降解酸液中过滤出纤维,经水、碱溶液、水清洗后烘干,回收得到纤维;进一步采用定量滤纸过滤降解酸液,经水、碱溶液、水清洗后烘干,回收得到导热填料;最后将降解酸液通过碱溶液中和、沉淀、过滤、水洗、烘干处理后,得到芳香胺。

[0023]

所述强酸为硫酸或盐酸、碱溶液为碳酸钠或碳酸氢钠的饱和溶液;所述强酸/非质子溶剂混合溶液的用量为每克复合材料5~30ml,强酸浓度为0.5~12mol/l,非质子溶剂为n

‑

甲基吡咯烷酮、二甲基甲酰胺、n,n

‑

二甲基乙酰胺、二甲基亚砜、四氢呋喃、2,5

‑

二甲基呋喃和六甲基磷酰胺中的一种或两种以上,浸泡温度20~95℃时间0.5~24小时。

[0024]

一种非连续纤维增强聚六氢三嗪树脂基导热复合材料,包括非连续纤维、导热填料和聚六氢三嗪树脂基体,基体结构式如下:

[0025][0026]

所述r1、r2、r3为如下结构的任意一种:

[0027]

[0028][0029]

与现有技术相比,本发明具有如下优点和有益效果:

[0030]

(1)本发明制备的非连续纤维增强聚六氢三嗪导热复合材料具有优良的机械和导热性能。拉伸强度和模量分别达到156~1087mpa、7.9~587gpa;弯曲强度达到123~756mpa;复合材料面内热导率达到13~542w/(m

·

k),复合材料面外热导率达到8.5~90w/(m

·

k)。部分高性能复合材料可作为先进复合材料使用。

[0031]

(2)本发明制备的非连续纤维增强聚六氢三嗪导热复合材料经强酸降解处理后,非连续纤维和导热填料可实现无损回收,回收率达到93%以上;基体主要原料芳香胺能够循环回收利用,回收率达到94%以上。

具体实施方式

[0032]

下面结合具体实施例对本发明的作进一步说明,但本发明的内容不限于下述的实施例。

[0033]

实施例1

[0034]

将180mmol多聚甲醛与40ml n

‑

甲基吡咯烷酮/水混合溶剂配成悬浮液,在80℃搅拌反应30分钟进行解聚,冷却到室温,得到甲醛反应液。将90mmol对氨基苯甲酸对氨基苯酯溶解于120ml n

‑

甲基吡咯烷酮中,得到芳香胺反应液。将甲醛反应液与芳香胺反应液混合均匀(在最终反应体系混合溶剂中水的体积含量为20%),在50℃搅拌反应10分钟进行预聚,获得预聚物溶液。将长度为25mm的导热石墨纤维(日本石墨纤维公司,热导率约900w/(m

·

k))和导热填料氮化硼粒子加入预聚物溶液中,用搅拌器高速搅拌均匀,加入300ml水进行沉淀,过滤后放入烘箱内120℃烘1小时,除去溶剂,自然冷却到室温得到预浸料。根据模具尺寸和材料所需厚度将一定数量的预浸料放入模具中,将模具放于热压机内,合模。以10℃/分钟速率升温至140℃,加压到3mpa,保温0.5小时,排气1次,保持压力不变,以10℃/分钟速率升温到230℃保温2小时,以5℃/分钟速率冷却至100℃以下脱模得到复合材料。复合材料中纤维质量百分含量60%,导热填料的质量百分比为15%,树脂的质量百分含量为25%。复合材料拉伸强度和模量分别为1087.4mpa、586.9gpa(拉伸性能根据astm d638

‑

14标准测定);复合材料弯曲强度为756.4mpa(弯曲性能根据astm d790

‑

10标准测定);复合材料面内热导率为541.9w/(m

·

k),面外热导率为35.4w/(m

·

k)(根据iso22007

‑

2标准测定)。每克复合材料经过30ml浓度为0.5mol/l的四氢呋喃/盐酸溶液在室温下浸泡24小时后,从酸液中取出纤维,经四氢呋喃/盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到碳纤维布,回收率达99.7%。进一步将降解酸溶液过滤或离心分离,经四氢呋喃盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到导热填料,回收率达98.5%;最后将降解酸溶液通过饱和碳酸钠溶液中和、沉淀、过滤、水洗、烘干处理后,得到芳香胺,回收率达96.3%。

[0035]

实施例2

[0036]

将120mmol多聚甲醛与30ml n

‑

甲基吡咯烷酮/水混合溶剂配成悬浮液,在80℃搅拌反应15分钟进行解聚,冷却到室温,得到甲醛反应液。将60mmol 4,4

′‑

二氨基苯甲酰苯胺溶解于80ml n

‑

甲基吡咯烷酮中,得到芳香胺反应液。将甲醛反应液与芳香胺反应液混合均匀(在最终反应体系混合溶剂中水的体积含量为20%),在60℃搅拌反应10分钟进行预聚,获得预聚物溶液。加入500ml乙醇进行沉淀,过滤后放入烘箱内100℃烘2小时,除去溶剂,自然冷却到室温得到粉状预聚物。将长度为3mm的导热石墨纤维(日本石墨纤维公司,热导率约900w/(m

·

k))和导热填料(氮化硅、石墨烯,质量比为3:1)与粉状预聚物在捏合机中100℃捏合1小时,得到预浸料。根据模具尺寸和材料所需厚度将一定数量的预浸料放入模具中,将模具放于热压机内,合模。以15℃/分钟速率升温至160℃,加压到6mpa,保温0.5小时,排气2次,保持压力不变,以1℃/分钟速率升温到190℃保温3小时,以3℃/分钟速率冷却至100℃以下脱模。复合材料中纤维质量百分含量50%,导热填料的质量百分比为20%,树脂的质量百分含量为30%。复合材料拉伸强度和模量分别为

787.1mpa、384.6gpa;复合材料弯曲强度为452.8mpa;复合材料面内热导率为381.3w/(m

·

k),面外热导率为89.7w/(m

·

k)。每克复合材料经过30ml浓度为0.5mol/l的四氢呋喃/盐酸溶液在室温下浸泡24小时后,从酸液中取出纤维,经四氢呋喃/盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到碳纤维布,回收率达99.2%。进一步将降解酸溶液过滤或离心分离,经四氢呋喃盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到导热填料,回收率达93.8%;最后将降解酸溶液通过饱和碳酸钠溶液中和、沉淀、过滤、水洗、烘干处理后,得到芳香胺,回收率达95.5%。

[0037]

实施例3

[0038]

将180mmol多聚甲醛与30ml n

‑

甲基吡咯烷酮/四氢呋喃/水混合溶剂配成悬浮液,在85℃搅拌反应30分钟进行解聚,冷却到室温,得到甲醛反应液。将30mmol对氨基苯甲酸对氨基苯酯和60mmol 4,4

′‑

二氨基苯甲酰苯胺溶解于150ml n

‑

甲基吡咯烷酮/四氢呋喃中,得到芳香胺反应液。将甲醛反应液与芳香胺反应液混合均匀(在最终反应体系混合溶剂中水的体积含量为10%,n

‑

甲基吡咯烷酮与四氢呋喃体积比1:1),在50℃搅拌反应15分钟进行预聚,获得预聚物溶液。将长度为10mm的碳纤维(t300)和导热填料(氮化硅、铜粒子,质量比为1:1)加入预聚物溶液中,用搅拌器高速搅拌均匀,加入400ml乙醚进行沉淀,过滤后放入烘箱内100℃烘5小时,除去溶剂,自然冷却到室温得到预浸料。根据模具尺寸和材料所需厚度将一定数量的预浸料放入模具中,将模具放于热压机内,合模。以10℃/分钟速率升温至180℃,加压到5mpa,保温0.5小时,排气1次,保持压力不变,以5℃/分钟速率升温到250℃保温1小时,以5℃/分钟速率冷却至100℃以下脱模得到复合材料。复合材料中纤维质量百分含量10%,导热填料的质量百分比为60%,树脂的质量百分含量为30%。复合材料拉伸强度和模量分别为236.9mpa、15.6gpa;复合材料弯曲强度为157.3mpa;复合材料面内热导率为65.8w/(m

·

k),面外热导率为47.3w/(m

·

k)。每克复合材料经过30ml浓度为0.5mol/l的四氢呋喃/盐酸溶液在室温下浸泡24小时后,从酸液中取出纤维,经四氢呋喃/盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到碳纤维布,回收率达99.5%。进一步将降解酸溶液过滤或离心分离,经四氢呋喃盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到导热填料,回收率达96.9%;最后将降解酸溶液通过饱和碳酸钠溶液中和、沉淀、过滤、水洗、烘干处理后,得到芳香胺,回收率达95.3%。

[0039]

实施例4

[0040]

将180mmol多聚甲醛与50ml二甲基亚砜/水混合溶剂配成悬浮液,在75℃搅拌反应50分钟进行解聚,冷却到室温,得到甲醛反应液。将30mmol双(对氨基苯甲酸)

‑

1,5

‑

萘二酯30mmol 4

‑

(4

‑

氨基苯氧基)苯基

‑4‑

氨基苯甲酰胺和30mmol n,n

′‑

双(4

‑

氨基苯基)对苯二酰胺

溶解于160ml n

‑

甲基吡咯烷酮/二甲基亚砜/六甲基磷酰胺中,得到芳香胺反应液。将甲醛反应液与芳香胺反应液混合均匀(在最终反应体系混合溶剂中水的体积含量为15%,n

‑

甲基吡咯烷酮、二甲基亚砜、六甲基磷酰胺体积比为2:1:1),在30℃搅拌反应60分钟进行预聚,获得预聚物溶液。将长度为2mm的聚苯并噁唑短切纤维(sylon hm)和导热填料(氮化硅、金刚石,质量比为5:1)加入预聚物溶液中,用搅拌器高速搅拌均匀,加入600ml石油醚进行沉淀,过滤后放入烘箱内120℃烘3小时,除去溶剂,自然冷却到室温得到预浸料。根据模具尺寸和材料所需厚度将一定数量的预浸料放入模具中,将模具放于热压机内,合模。以5℃/分钟速率升温至180℃,加压到4mpa,保温1小时,排气1次,保持压力不变,以3℃/分钟速率升温到220℃保温2小时,以5℃/分钟速率冷却至100℃以下脱模。复合材料中纤维质量百分含量20%,导热填料的质量百分比为55%,树脂的质量百分含量为25%。复合材料拉伸强度和模量分别为178.8mpa、10.7gpa;复合材料弯曲强度为138.9mpa;复合材料面内热导率为13.1w/(m

·

k),面外热导率为8.5w/(m

·

k)。每克复合材料经过30ml浓度为0.5mol/l的四氢呋喃/盐酸溶液在室温下浸泡24小时后,从酸液中取出纤维,经四氢呋喃/盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到碳纤维布,回收率达99.9%。进一步将降解酸溶液过滤或离心分离,经四氢呋喃盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到导热填料,回收率达93.7%;最后将降解酸溶液通过饱和碳酸钠溶液中和、沉淀、过滤、水洗、烘干处理后,得到芳香胺,回收率达94.5%。

[0041]

实施例5

[0042]

将180mmol多聚甲醛与30ml n

‑

甲基吡咯烷酮/水混合溶剂配成悬浮液,在90℃搅拌反应30分钟进行解聚,冷却到室温,得到甲醛反应液。将60mmol 4,4

′‑

二氨基苯甲酰苯胺和30mmol 2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷溶解于90ml n

‑

甲基吡咯烷酮中,得到芳香胺反应液。将甲醛反应液与芳香胺反应液混合均匀(在最终反应体系混合溶剂中水的体积含量为5%),在60℃搅拌反应20分钟进行预聚,获得预聚物溶液。加入1000ml水进行沉淀,过滤后放入烘箱内130℃烘2小时,除去溶剂,自然冷却到室温得到粉状预聚物。将长度为20mm的长芳纶纤维(914)、石墨纤维粉末和导热填料氮化硼与粉状预聚物在高速分散机中80℃分散0.5小时,得到预浸料。根据模具尺寸和材料所需厚度将一定数量的预浸料放入模具中,将模具放于热压机内,合模。以10℃/分钟速率升温至160℃,加压到3mpa,保温1小时,排气2次,保持压力不变,以8℃/分钟速率升温到220℃保温2小时,以5℃/分钟速率冷却至100℃以下脱模得到复合材料。复合材料中芳纶纤维质量百分含量10%,石墨纤维粉末(日本石墨纤维公司,热导率约900w/(m

·

k))质量百分含量50%,氮化硼质量百分比为20%,树脂的质量百分含量为20%。复合材料拉伸强度和模量分别为156.4mpa、7.9gpa;复合材料弯曲强度为125.8mpa;复合材料面内热导率为34.8w/(m

·

k),面外热导率为21.3w/(m

·

k)。每克复合材料经过30ml浓度为0.5mol/l的四氢呋喃/盐酸溶液在室温下浸泡24小时后,从酸液中取出纤维,经四氢呋喃/盐酸溶液、水、饱和碳酸钠溶液、水清洗后烘干,回收得到碳纤维布,回收率达99.7%。进一步将降解酸溶液过滤或离心分离,经四氢呋喃盐酸溶液、水、饱和碳酸

钠溶液、水清洗后烘干,回收得到导热填料,回收率达96.1%;最后将降解酸溶液通过饱和碳酸钠溶液中和、沉淀、过滤、水洗、烘干处理后,得到芳香胺,回收率达94.8%。

[0043]

实施例6

[0044]

本实施例与实施例1的不同之处在于:所用芳香胺为4,4

′‑

二氨基二苯甲烷制得复合材料的测试结果为:拉伸强度和模量分别为895.1mpa、516.3gpa;复合材料弯曲强度为663.7mpa;面内热导率为353.7w/(m

·

k),面外热导率为17.5w/(m

·

k)。

[0045]

实施例7

[0046]

本实施例与实施例2的不同之处在于:所用芳香胺为2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷制得复合材料的测试结果为:拉伸强度和模量分别为752.4mpa、375.1gpa;复合材料弯曲强度为447.1mpa;面内热导率为251.2w/(m

·

k),面外热导率为56.9w/(m

·

k)。

[0047]

实施例8

[0048]

本实施例与实施例3的不同之处在于:所用芳香胺为4,4

′‑

二氨基二苯砜制得复合材料的测试结果为:拉伸强度和模量分别为212.8mpa、15.1gpa;复合材料弯曲强度为143.6mpa;面内热导率为42.3w/(m

·

k),面外热导率为21.4w/(m

·

k)。

[0049]

实施例9

[0050]

本实施例与实施例4的不同之处在于:所用芳香胺为4,4

′‑

二氨基二苯醚制得复合材料的测试结果为:拉伸强度和模量分别为159.1mpa、9.2gpa;复合材料弯曲强度为132.5mpa;面内热导率为8.6w/(m

·

k),面外热导率为4.7w/(m

·

k)。

[0051]

实施例10

[0052]

本实施例与实施例5的不同之处在于:所用芳香胺为60mmol 4,4

′‑

二氨基二苯醚和30mmol 2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙烷制得复合材料的测试结果为:拉伸强度和模量分别为147.9mpa、7.3gpa;复合材料弯曲强度为122.8mpa;面内热导率为17.6w/(m

·

k),面外热导率为11.7w/(m

·

k)。

[0053]

表1.非连续纤维增强聚六氢三嗪复合材料热导率结果

[0054]

实施例/对照例面内热导率(w/(m

·

k))面外热导率(w/(m

·

k))实施例1541.935.4实施例6353.717.5

实施例2381.389.7实施例7251.256.9实施例365.847.3实施例842.321.4实施例413.18.5实施例98.64.7实施例534.821.3实施例1017.611.7

[0055]

表1结果表明,采用含有芳香酰胺或芳香酯结构芳香二胺为树脂原料所制备的非连续纤维增强聚六氢三嗪树脂基复合材料,在同等条件下具有更优异的导热性能。

[0056]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1