一种鞣花酸的制备方法与流程

1.本发明涉及一种天然产物的制备方法,特别涉及一种化学方法制备鞣花酸的方法,本发明属于食品技术及生物技术领域。

背景技术:

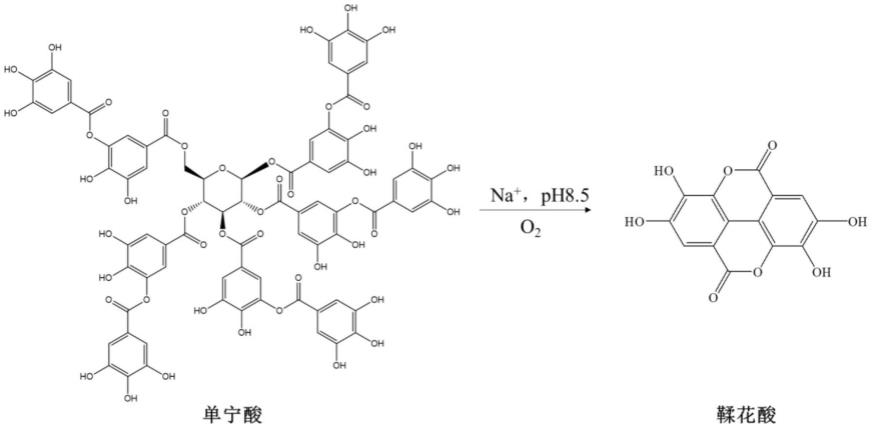

2.鞣花酸(ellagic acid,ea)为没食子酸的二聚衍生物,分子式为c

14

h6o8,是一种植物多酚类黄酮物质,广泛存在于水果、坚果和其他植物组织中,如石榴、草莓、核桃等。国内外研究表明,ea具有抗氧化、抗炎、抑菌、抗肿瘤、抗毒性等多种生物活性,对心脑血管疾病、糖尿病和神经性病变等慢性疾病具有潜在的预防和治疗的功效。美国的布鲁金斯癌症研究所称“鞣花酸是近十年抗癌制品的唯一天然品种”。近年来天然鞣花酸的开发和应用已成为科学研究的热点,具有广阔的应用前景。

3.目前,鞣花酸的制备方法主要有直接提取法、化学合成法、化学降解法和天然产物降解法。直接提取法受原料中鞣花酸含量的限制,且工业过程相对复杂,实际生产的意义不大;化学合成法是以没食子酸(酯)或其衍生物为原料,在酶催化下氧化耦合生成鞣花酸,收率可达20%~30%,但成本较高;化学降解法即五倍子单宁氧化法,是五倍子单宁酸在碱性条件下,通空气或氧气来制备鞣花酸,该操作在常温常压下进行,生产成本较低;天然产物降解法主要是利用黑曲霉、木曲霉等微生物对鞣花单宁进行分解制得鞣花酸,但鞣花酸的分离、纯化较困难,此法仅适用于实验室制备。在鞣花酸的制备方法中真正实现工业化的是五倍子单宁酸(tannic acid,ta)氧化法,但在实际生产中仍存在耗时长(24~36h)、纯度不高(80%~90%)等问题。而美容化妆品和医药等领域对鞣花酸有高纯度及色泽等方面的质量要求,限制了其在该领域中的应用。

[0004][0005]

为解决上述问题,本发明采用液气射流反应器替代空气压缩机作为带气、充气装置,工作液体增压后通过喷嘴产生的高速射流将环境空气抽吸至混合管和扩散管,所吸入空气因高速液体的剪切作用而被分散为微小气泡并与工作液体充分混合,最后再喷入反应

器中,气泡上浮至液面逸出,液体被再次加压至液气射流反应器循环。通过考察金属离子、单宁酸质量浓度、反应时间、反应温度等四个单因素对鞣花酸粗产品的得率和纯度的影响,确定其制备的较优工艺参数。为了获取更高纯度的鞣花酸,在制备的基础上,进一步的探究溶剂洗涤法、结晶法、碱溶酸沉法、反溶剂法对鞣花酸纯度的影响,寻求适宜于鞣花酸的提纯方法,获得高纯度的鞣花酸,为提高鞣花酸商业价值、扩展鞣花酸在生物医药和美容化妆品领域的应用提供了一种新的技术方案。

技术实现要素:

[0006]

本发明的目的是针对现有鞣花酸在实际生产过程中存在耗时长、生产效率低、产品纯度低,鞣花酸的颜色差等技术问题,提供一种鞣花酸的制备与纯化精制方法,本发明方法以单宁酸为基质采用液气射流氧化法和溶剂洗涤法制备鞣花酸,本发明方法制备鞣花酸效率高,生产时间短,鞣花酸产品的得率高,纯度高,而且制备的鞣花酸的颜色白,热稳定性高。

[0007]

为实现本发明的目的,本发明一方面提供一种鞣花酸的制备方法,包括在射流泵作用下,单宁酸反应液与空气反复混合,进行氧化处理。

[0008]

其中,所述氧化处理时间为5-8h,优选为6h;反应温度为10-50℃,优选为20℃。

[0009]

特别是,所述氧化反应过程中反应液与空气混合次数为20-40次/h,优选为30-40次/h,进一步优选为30-32次/h。

[0010]

特别是,所述单宁酸反应液按照如下方法制备而成:将单宁酸与水混合配制成单宁酸水溶液后,加入碱性化合物,调节单宁酸水溶液的ph值为8.0-9.0;然后加入nahco3,搅拌溶解,制成所述的单宁酸反应液。

[0011]

尤其是,所述单宁酸水溶液的质量体积浓度为10-100g/l,优选为10-50g/l。

[0012]

特别是,所述nahco3的添加量为每4l单宁酸水溶液中,加入12-126g的nahco3。

[0013]

尤其是,每4l、ph值为8.0-9.0的单宁酸水溶液中加入63g的nahco3固体。

[0014]

特别是,还包括对氧化处理制得的鞣花酸粗品进行纯化处理,其中所述纯化处理包括如下步骤:

[0015]

将氧化处理制得的鞣花酸加入到naoh溶液中,搅拌溶解,制成鞣花酸粗品制备液;接着加入酸性物质调节鞣花酸粗品制备液的ph为4-6,鞣花酸酸析沉淀;然后过滤,制得纯化鞣花酸。

[0016]

其中,所述鞣花酸粗品制备液的质量体积浓度为5-20g/l,优选为10g/l,即每1lnaoh溶液中加入氧化处理制得的鞣花酸5-20g,优选为10g。

[0017]

特别是,所述naoh溶液的质量百分比含量为1-2%,优选为1.2%。

[0018]

其中,所述的酸性物质选择冰醋酸或盐酸,优选为冰醋酸;所述制备液的ph值调节至4-5,优选为4.5。

[0019]

特别是,还包括对过滤后的鞣花酸进行干燥处理,其中干燥处理温度为40-60℃,优选为50℃;干燥处理时间至少24h,优选为24-36h。

[0020]

特别是,还包括对纯化鞣花酸进行精制处理,其中所述精制处理包括如下步骤:将纯化鞣花酸加入到洗涤液中,加热同时进行搅拌,对纯化鞣花酸进行洗涤处理;然后进行过滤,滤饼即为精制鞣花酸。

[0021]

其中,所述洗涤液为无水甲醇或/和无水乙醇。

[0022]

特别是,所述纯化鞣花酸的质量与洗涤液的体积之比(m/v)为1:(50-300)(g/ml)即纯化鞣花酸与洗涤液的料液比为1:(50-300),优选为1:(100-200),进一步优选为1:200,也就是每1g纯化鞣花酸中加入50-300ml洗涤液,优选为100-200ml,进一步优选为200ml。

[0023]

其中,加热搅拌,洗涤的温度为25-85℃,优选为55-65℃,进一步优选为65℃;搅拌处理时间1-2h,优选为1h;搅拌速率为300-1000rpm,优选为500rpm。

[0024]

特别是,还包括对过滤后的鞣花酸进行干燥处理,其中干燥处理温度为40-60℃,优选为50℃;干燥处理时间至少24h,优选为24-36h。

[0025]

本发明另一方面提供一种鞣花酸的制备方法,包括如下顺序进行的步骤:

[0026]

1)将单宁酸与水混合配制成单宁酸水溶液后,加入碱性化合物,调节单宁酸水溶液的ph值为8.0-9.0;然后加入nahco3,搅拌溶解,制成单宁酸反应液;

[0027]

2)将单宁酸反应液置于反应容器内,接着在流体泵的作用下,单宁酸反应液从反应容器的下部流出并通过过滤器过滤,滤液经管道流经流体泵后输送至射流泵,在射流泵作用下单宁酸反应液与空气进行氧化反应;

[0028]

3)氧化反应后的混合液回流至反应容器内,气体上浮至液体表面溢出,反应产生的鞣花酸析出,析出的鞣花酸随着反应混合液从反应容器下部流出,经过滤器过滤,被截留在过滤器内;滤液经管道流经流体泵,然后输送至射流泵,在射流泵作用下滤液与空气进行氧化反应;

[0029]

4)重复步骤3),直至氧化反应5-8h后停止流体泵、射流泵,反应混合液回流至反应容器中,停止氧化反应;

[0030]

5)向反应容器内加入酸性物质,调整反应混合液的ph至4-5,反应混合液中所溶解的鞣花酸酸析、沉淀;接着对反应容器内混合液进行过滤;

[0031]

6)将步骤3-4)中氧化反应过程中反应液通过过滤器过滤获得的鞣花酸沉淀物与步骤5)过滤截留的鞣花酸沉淀物合并,获得鞣花酸粗品。

[0032]

其中,步骤1)中所述碱性化合物选择naoh、koh、氨水,优选为naoh;所述单宁酸水溶液的ph值调节为8.5;所述nahco3的添加量为每4l单宁酸水溶液中,加入12-126g的nahco3固体。

[0033]

特别是,所述单宁酸水溶液的质量体积浓度为10-100g/l,优选为10-50g/l,进一步优选为25g/l。

[0034]

其中,每4l、ph值为8.0-9.0的单宁酸水溶液中加入63g的nahco3固体。

[0035]

特别是,每4l、ph值为8.5的单宁酸水溶液中,加入63g nahco3固体。

[0036]

其中,步骤2)、3)中所述反应器与大气相通,反应液流经流体泵前需通过过滤器,射流泵处理的单宁酸反应液与空气充分混合。

[0037]

特别是,步骤2)、3)、4)中所述氧化反应过程中射流泵处理的反应液与气体混合次数为20-40次/h,优选为30-40次/h,进一步优选为30-32次/h。

[0038]

其中,所述反应液与气体混合次数即液气混合次数(反应液循环次数)为单位时间内全部反应液与空气的混合次数,全部反应液流经射流泵与空气完全混合记为液气混合1次(即循环1次、换液1次)。

[0039]

液气混合次数也就是换液频率,单位时间内反应容器内的反应液全部从反应容器

经过滤器、流体泵、射流泵后返回反应容器的次数,完成周期性变化的次数

[0040]

特别是,液气混合1次(即反应液循环1次)的时间为1.5-3min,换液频率为1.5-3min/次,即每小时循环次数为20-40次。

[0041]

特别是,流体泵扬程范围在10-100米,流量1-200m3/h。

[0042]

特别是,单宁酸反应液与空气的混合次数范围为20-40次/h,优选为30-40次/h,进一步优选为30-32次/h。

[0043]

单宁酸反应液通过射流泵,在射流泵的喷嘴处产生高速射流,在射流泵的喷嘴出口处形成负压区,环境常压空气被吸进射流泵吸入室,液/气两相在射流泵混合管中被充分混合。在反应液高速射流的剪切作用下,被吸入的空气破碎为微小的气泡,单宁酸反应液分散为细小的液流,增加气液两相的接触面积,有效促进气液混合、强化其传质过程和加快化学反应速率,促进并加速单宁酸反应液与空气的氧化反应;

[0044]

因为单宁酸反应液与空气的密度差,气体上浮至液体表面溢出,反应产生的鞣花酸析出,析出的鞣花酸随着反应混合液从反应容器下部流出,经过滤器过滤,被截留在过滤器内;滤液在流体泵的作用下加压后,经管道输送至射流泵,在射流泵作用下滤液中的单宁酸与环境中被吸入的空气进行氧化反应;

[0045]

其中,步骤4)中重复步骤3)处理5-8h,优选为6h;氧化反应温度为10-50℃,优选为10-30℃,进一步优选为20-25℃。

[0046]

在氧化反应过程中,过滤器截留反应过程中生成的鞣花酸,避免鞣花酸再经过射流泵,与空气发生过度氧化,产生过氧化物副产物。

[0047]

其中,步骤5)中所述调整反应混合液的ph为4.5。

[0048]

特别是,步骤5)中所述酸性物质选择冰醋酸、盐酸、磷酸、硫酸、甲酸、乳酸、柠檬酸、酒石酸或苹果酸中的一种或多种,优选为冰醋酸。

[0049]

特别是,步骤6)还包括将合并后的鞣花酸用纯水进行洗涤3-5次(通常洗涤至洗涤流出液为中性),然后进行干燥处理,制得所述的鞣花酸粗品。

[0050]

尤其是,所述干燥处理温度为40-60℃,优选为50℃;干燥处理时间至少24h,优选为24-36h,干燥至鞣花酸粗品的含水率低于10%,优选为2-10%。

[0051]

特别是,还包括步骤7)纯化处理,向步骤6)制备的鞣花酸粗品中加入naoh溶液,搅拌溶解,制成鞣花酸粗品制备液;接着向制备液中加入酸性物质调节制备液的ph为4-6,鞣花酸酸析沉淀;然后过滤,制得纯化鞣花酸。

[0052]

其中,步骤7)中所述naoh溶液的质量百分比浓度为1-2%,优选为1.2%。

[0053]

特别是,所述鞣花酸粗品制备液的质量体积浓度为5-20g/l,优选为10g/l,即每1lnaoh溶液中加入鞣花酸粗品5-20g,优选为10g。

[0054]

其中,步骤7)中所述酸性物质选择冰醋酸、盐酸、柠檬酸、酒石酸或苹果酸,优选为冰醋酸。

[0055]

其中,步骤7)中调节制备液的ph为4-5,优选为4.5。

[0056]

特别是,还包括静置至少2h后,再进行所述的过滤处理。

[0057]

尤其是,还包括对过滤后的鞣花酸沉淀物用纯水进行洗涤3-5次后,再进行干燥处理,制得所述的纯化鞣花酸。用纯水洗涤至洗涤流出液为中性。

[0058]

特别是,所述干燥处理温度为40-60℃,优选为50℃;干燥处理时间至少24h,优选

为24-36h,干燥至鞣花酸的含水率低于10%,优选为2-10%。

[0059]

特别是,还包括步骤8)精制处理,将步骤7)制备的纯化鞣花酸加入到洗涤液中,加热并同时进行搅拌处理;然后进行过滤,滤饼即为精制鞣花酸。

[0060]

其中,所述洗涤液为无水甲醇或无水乙醇,优选为无水甲醇。

[0061]

特别是,精制处理过程中料液比为1:(50-300)(g/ml),即纯化鞣花酸的质量与洗涤液的体积之比为1:(50-300),也就是每1g纯化鞣花酸加入到50-300ml洗涤液中进行搅拌处理,优选为1:(100-200)。

[0062]

尤其是,精制处理过程中,控制洗涤温度为25-85℃,优选为55-65℃,进一步优选为65℃;洗涤次数为1-2次,优选为1次;每次洗涤时间为1-2h,优选为1h;搅拌速率为300-1000rpm,优选为500rpm。

[0063]

特别是,对过滤后的滤饼采用去离子水洗涤,直至洗涤流出液为中性;然后对洗涤后的滤饼进行干燥处理,直至滤饼含水率低于10%,优选为2-10%。

[0064]

尤其是,所述干燥处理温度为40-60℃,优选为50℃;干燥处理时间至少24h,优选为24-36h。

[0065]

本发明考察了金属离子、单宁酸质量浓度、反应温度和反应时间对鞣花酸得率及纯度的影响。进一步探究了溶剂法、结晶法对鞣花酸回收率、纯度的影响,并通过高效液相色谱、红外光谱、紫外-可见分光光谱和热重对鞣花酸高纯度的样品进行表征。得到的较优工艺条件为:质量浓度25g/l单宁酸溶液中引入金属离子na

+

(即naoh)调节反应液ph至8.5,反应温度20℃,反应时间6h,该条件制备的鞣花酸经碱溶酸沉后收率为46.72%、纯度84.55%;选取甲醇溶剂洗涤法在65℃下处理1h,鞣花酸的纯度达98.13%,回收率为75.03%,提高了鞣花酸的热稳定性。

[0066]

与现有技术相比,本发明具有如下优点和好处:

[0067]

(1)采用本发明方法纯化制得的鞣花酸的收率高,达到46%以上,鞣花酸纯度高,达到84%以上,尤其是,在ph=8.5、单宁酸浓度25g/l、20℃条件下采用液气射流技术反应6h,经碱溶酸沉(氢氧化钠溶解,冰醋酸酸化至ph 4.5)纯化法所得的鞣花酸收率为46.72%,纯度84.55%,与现有技术相比,液气射流技术明显缩短其反应时间。

[0068]

(2)采用本发明方法制备鞣花酸,反应速度快,显著缩短了单宁酸氧化生成鞣花酸的时间,提高了鞣花酸制备效率,采用本发明方法制备鞣花酸,氧化反应时间低于8h,通常为5-8h,而现有技术制备则需要用时18-36h。

[0069]

(3)采用本发明方法制备鞣花酸经过纯化处理后,鞣花酸纯度显著提高,达到98%以上。对比鞣花酸的再纯化方法,综合考虑效率等因素确定以溶剂洗涤法为宜,且可通过调节料液比制备不同纯度的鞣花酸,其中获取纯度为95%的鞣花酸纯化条件为:鞣花酸与甲醇料液比为1:100(g/ml),65℃下搅拌1h,洗涤1次;固定其余条件,只需将料液比变为1:200(g/ml)时即可获得纯度为98%的鞣花酸。

附图说明

[0070]

图1为鞣花酸制备装置示意图;

[0071]

图2为单宁酸质量浓度对鞣花酸粗品得率及纯度的影响图;

[0072]

图3为氧化处理时间对鞣花酸粗产品的得率和纯度的影响图;

[0073]

图4为氧化处理温度对鞣花酸粗产品的得率和纯度的影响图;

[0074]

图5为纯化处理过程中酸的种类、ph对鞣花酸收率及纯度的影响图;

[0075]

图6为精制处理过程中温度对鞣花酸回收率及纯度的影响图;

[0076]

图7为精制处理过程中溶剂洗涤次数对鞣花酸回收率及纯度的影响图;

[0077]

图8为精制处理过程中料液比对鞣花酸回收率及纯度的影响图;

[0078]

图9为不同鞣花酸样品的lab色度值测定结果图;

[0079]

图10a为不同鞣花酸样品的液相色谱图;

[0080]

图10b为不同鞣花酸样品的红外光谱图;

[0081]

图10c为不同鞣花酸样品的紫外-可见光谱图;

[0082]

图10d为不同鞣花酸样品的热重分析图。

[0083]

附图标记说明

[0084]

1、反应器;10、反应液;11、出口;12、阀门;13、入口;2、过滤器;3、流体泵;4、液气射流泵;5、导管。

具体实施方式

[0085]

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

[0086]

试剂与仪器

[0087]

单宁酸(ta,五倍子单宁酸,质量分数(纯度)为92.07%),食用级,五峰赤诚生物科技股份有限公司;鞣花酸(ea,质量分数(纯度)为99.7%),标准品,西格玛奥德里奇(上海)贸易有限公司;甲醇(体积分数≥99.5%)、无水乙醇、氢氧化钠、氢氧化钾、氨水(重量百分比浓度为25-28%)、浓盐酸(质量百分比浓度为36%),分析纯,天津市风船化学试剂科技有限公司;n-甲基吡咯烷酮(nmp)、碳酸氢钠、冰醋酸(体积百分比浓度≥99.5%)、正丁醇、乙酸乙酯、丙酮,分析纯,广东光华科技股份有限公司;甲醇、乙腈、磷酸,色谱级,西格玛奥德里奇(上海)贸易有限公司。

[0088]

tensor27型傅里叶变换红外光谱仪(ftir),德国布鲁克光谱仪器有限公司;agilent cary型紫外-可见分光光度仪、agilent1200型高效液相色谱仪,美国安捷伦科技有限公司;sta2500型同步热分析仪,德国耐驰科学仪器公司;nh300色差仪,三恩时科技有限公司;cpc505型电导率仪,德国斯玛特公司;2004-21型恒温水浴,国华有限公司。

[0089]

如图1,反应容器1内储存单宁酸反应液10,反应容器底部设置反应液出口11,出口与导管5连通,且在出口处设置阀门12,通过阀门的开闭控制反应容器内反应液的流出或停止流出。阀门打开时,将反应容器内的反应液经过导管导出。在反应容器的侧壁上(通常为中下部)设置反应液入口13,反应液入口的设置高度高于出口,且反应液入口通过导管与射流泵相连接。反应液出口与入口之间连接导管5,且在导管上从反应液出口至入口,依次设置过滤器2、流体泵3、射流泵4,其中过滤器、流体泵、射流泵之间通过导管依次连接。

[0090]

储存于反应容器内的单宁酸反应液从反应液出口流出,通过导管依次流经过滤器、流体泵、射流泵,从反应液入口回流至反应容器内。反应容器内的反应液在流体泵的作

用下,循环反复流动,使得反应容器内的单宁酸与环境中的空气进行氧化反应,直至将单宁酸完全氧化成鞣花酸,氧化产生的鞣花酸被过滤器截留,滤过液在流体泵的作用下,循环往复流动,反应液中的单宁酸与射流泵吸入的环境中的空气充分接触,发生氧化反应,生成鞣花酸。

[0091]

实施例1制备鞣花酸

[0092]

1、配制单宁酸反应液

[0093]

将精确称取的100g单宁酸(58.78mmol)溶于4l去离子水中,制成单宁酸水溶液(质量体积浓度为25g/l);接着加入碱性溶液(naoh溶液),调节单宁酸水溶液的ph值至8.5(通常为8.0-9.0);然后再加入63g(0.75mol)nahco3,制成单宁酸反应液;

[0094]

本发明实施例中单宁酸水溶液的浓度以25g/l为例,其他浓度20-30g/l也适用;中入nahco3的目的是,与氢氧化钠形成缓冲体系,保证单宁酸反应液的ph值在反应过程中基本保持稳定,不会大幅变化。nahco3的添加量为每4l、ph值为8.5的单宁酸溶液中,加入12-126g(优选为63g)nahco3固体,搅拌溶解。

[0095]

本发明具体实施方式中加入碱性化合物(通常为碱性溶液,例如naoh、koh、氨水溶液)调节单宁酸水溶液的ph值至8-9。

[0096]

2、氧化处理

[0097]

如图1,将单宁酸反应液置于反应器内1,反应液通过导管5从反应器底部通过阀门流经过滤器,过滤后的过滤反应液通过导管5流经流体泵3,反应液经流体泵加压后再通过导管流经射流泵4,通过射流泵的喷嘴(图中未示出)所产生的高速射流将环境中的空气抽吸至射流泵的混合管和扩散管(图中未示出),所吸入空气因高速液体的剪切作用而被分散为微小气泡并与单宁酸反应液充分混合,最后从反应液入口处流入反应器1中,单宁酸反应液与空气中的氧气反应,气泡上浮至液面逸出,单宁酸与氧气氧化产生的鞣花酸混合在反应液中从反应器下部流出,然后反应液再次过滤、流体泵加压、射流泵再次吸入空气并将液体与空气混合均匀、混合的液气再喷入反应器中循环往复,单宁酸与空气中的氧气充分反应,氧化生成鞣花酸,直至单宁酸全部转化生成鞣花酸,其中反应液流经过滤器时,反应液中产生的鞣花酸固体被过滤器截留,避免了鞣花酸过度氧化,生成过氧化物,产生杂质,循环往复,氧化反应时间8h(通常为5-8h);反应液流经射流泵进行混合的过程中反应液与空气体积的混合比例为1:1(通常为1:1-2);液气混合次数30次/h(20-40次/h);氧化反应温度为20℃(通常为10-50℃);流体泵扬程为25米(通常为10-100m);流量为2m3/h(通常为1-200m3/h)。

[0098]

本发明中氧化反应是一个连续式反应,本实施例中反应液(4l):液气混合次数1次代表4l反应液均与气体混合才记为1次(即为每通过射流泵4l流量为液气混合1次),大约120s完成1次循环(90-180s完成1次)。

[0099]

本发明中最为关键的是控制单位时间内液气混合次数(即反应液的循环次数),即单位时间内全部反应液与空气的混合次数。所述液气混合次数(即循环次数)为全部反应液流经射流泵与空气完全混合记为液气混合1次(即循环1次)。循环1次的时间为90-180s,优选为113-120s,即每小时循环次数为20-40次,优选为30-32次。

[0100]

如果反应液体积增大,将流体泵更换为大流量流体泵,射流泵的流量、管径与流体泵相匹配,以满足要求反应液循环要求;如果工业化生产过程中反应液体积大,反应器则也

大,可以同时平行增加几组流体泵和射流器,以满足全部反应液循环的要求。根据反应液体积、液气混合次数,计算单位时间流体泵或射流泵需要处理液体的体积,依据所需处理液体的体积流量,以及管路系统阻力,选择流体泵的规格和数量。射流泵的规格、数量与流体泵相匹配。

[0101]

射流泵作为带气、充气装置,通过射流使空气与液体在射流泵内充分混合,并通过管路系统回送至反应器内,反应液在流体泵、射流泵的作用下,反复循环,单宁酸与空气中的氧气充分反应,氧化生成鞣花酸;单宁酸氧化生成的鞣花酸溶解度低,过滤器将反应器内经过氧化生成的鞣花酸过饱和部分截留过滤,过滤后的反应液中产物鞣花酸含量低,可加速单宁酸的氧化,提高转化效率。

[0102]

3、酸析沉淀

[0103]

循环往复进行氧化反应8h后,关闭阀门,反应液回流至反应容器内,接着向反应容器内加入冰醋酸,调节容器内化合物的ph值为4.5(通常为4-5),进行酸析沉淀处理,溶解在反应液中的鞣花酸析出;然后将酸析沉淀处理后的混合液送入过滤器,进行过滤,析出的鞣花酸被截留,液体作为废液排放并另行处理。

[0104]

4、干燥处理

[0105]

将反应过程中所收集的鞣花酸和反应后酸析沉淀处理产生的鞣花酸合并,并用纯水洗涤滤饼直至洗涤流出液ph为中性,通常为洗涤滤饼3-5次;然后将洗涤后的滤饼置于50℃(通常为40-60℃)烘箱中干燥至少24h,干燥至滤饼含水率为5%(通常为低于10%,优选为2-10%),制得鞣花酸粗品(59.08g)。

[0106]

按照公式(1)计算鞣花酸粗品得率,将制备的鞣花酸粗品配制成质量浓度为1g/l的鞣花酸粗品甲醇溶液,采用液相色谱法测定鞣花酸产品的纯度,其中:

[0107]

鞣花酸粗品得率(%)=(鞣花酸粗品质量/单宁酸质量)

×

100

ꢀꢀꢀꢀ

(1)

[0108]

将鞣花酸粗品配制质量浓度为1g/l的鞣花酸甲醇溶液,采用液相外标法进行纯度测定,配制鞣花酸标准品溶液(质量浓度范围为0.05~0.25g/l),进行液相色谱检测,其中检测条件:色谱柱为agilent zorbax sb-c18(4.6mm

×

250mm,5μm),温度30℃、流速1ml/min,流动相梯度冲洗,0min v(乙腈):v(体积分数0.2%磷酸水溶液)=20:80,0~5min v(乙腈):v(体积分数0.2%磷酸水溶液)=40:60,5~10min v(乙腈):v(体积分数0.2%磷酸水溶液)=100:0,进样量10μl,uv检测器的波长为266nm。每个样品3个平行样。测定结果:鞣花酸粗品得率为52.10%,纯度为60.11%。

[0109]

实施例1a

[0110]

除了步骤1)“配制单宁酸反应液”中加入的碱性溶液为koh溶液,且调节单宁酸水溶液的ph值至8.5之外,其余与实施例1相同,制得鞣花酸粗品(26.92g)。

[0111]

鞣花酸粗品得率为26.92%,纯度为31.11%。

[0112]

实施例1b

[0113]

除了步骤1)“配制单宁酸反应液”中加入的碱性溶液为氨水溶液,且调节单宁酸水溶液的ph值至8.5之外,其余与实施例1相同,制得鞣花酸粗品(18.32g)。

[0114]

鞣花酸粗品得率为18.32%,纯度为25.55%。

[0115]

基于实施例1、1a、1b,金属离子对鞣花酸粗产品的得率的影响顺序依次为na

+

》k

+

》nh

4+

,其中na

+

参与反应时,鞣花酸粗产品的得率为52.10%,而引入k

+

其得率降为26.92%,

约为na

+

的1/2,nh

4+

的引入生成的鞣花酸得率为18.32%。因此,本发明选取na

+

(naoh)进行鞣花酸的制备。

[0116]

实施例1c

[0117]

1、配制单宁酸反应液

[0118]

分别各自精确称取的单宁酸(40、200、280、400g)溶于4l去离子水中,分别制成单宁酸水溶液(质量体积浓度为10、50、75、100g/l);接着再加入碱性溶液(naoh溶液),调节单宁酸水溶液的ph值至8.5(通常为8.0-9.0);然后再加入63g(0.75mol)nahco3,制成单宁酸反应液;

[0119]

2、氧化处理

[0120]

将单宁酸反应液分别加入到反应容器内,分别进行循环氧化反应,其中氧化反应过程中处理液气混合次数为30次/h之外,其余与实施例1的步骤2)相同。

[0121]

3、酸析沉淀

[0122]

与实施例1的步骤3)相同。

[0123]

4、干燥处理

[0124]

与实施例1的步骤3)相同,浓度为10、50、75、100g/l的单宁酸水溶液制得鞣花酸粗品的量分别依次为22.57g、90.16g、70.42g、84.16g。

[0125]

按照公式(1)分别计算不同浓度单宁酸反应液制备的鞣花酸粗品得率,分别采用液相色谱法测定鞣花酸产品的纯度。不同单宁酸浓度的鞣花酸粗品得率、纯度如图2。由图2可知,随着单宁酸质量浓度的增加,鞣花酸粗产品的得率随之降低,当单宁酸质量浓度从10g/l增到25g/l时,鞣花酸粗产品的得率由56.43%降至52.10%;继续升高单宁酸质量浓度至100g/l时,鞣花酸粗产品的得率为21.04%,仅为10g/l(单宁酸质量浓度)的37.29%。

[0126]

鞣花酸纯度随着单宁酸质量浓度的增加呈先下降后趋于平稳的趋势,当单宁酸质量浓度为10g/l时,鞣花酸纯度相对较高为71.65%;单宁酸浓度增至25g/l时鞣花酸的纯度降为60.11%,若继续增大单宁酸浓度对鞣花酸纯度的影响不大。

[0127]

可能原因是单宁酸分子中存在大量的酚羟基和苯环,随着单宁酸浓度的增加其氢键和疏水作用使其发生分子间缔合,单宁酸溶液处于分子聚集态,以胶体的形式存在于溶液中,使其反应不完全,从而影响鞣花酸的得率和纯度。

[0128]

虽然单宁酸质量浓度为10g/l,鞣花酸粗产品得率和纯度均较高,但由于其浓度较低,其实际生产效率并不高。因此,综合考虑,选取单宁酸水溶液的浓度通常为10-50g/l,优选为25g/l。

[0129]

实施例1d

[0130]

1、配制单宁酸反应液

[0131]

除了分别精确称取9份单宁酸(每份100g)溶于4l去离子水中之外,其余与实施例1的步骤1)相同。

[0132]

2、氧化处理

[0133]

将9份单宁酸反应液分别加入到反应容器内,分别进行循环往复的氧化处理,除了9份单宁酸反应液氧化反应时间分别为1、2、3、4、5、6、7、8、9h,液气混合次数为40次/h之外,其余与实施例1的步骤2)相同。

[0134]

3、酸析沉淀

[0135]

除了氧化时间分别为1-9h之外,其余与实施例1的步骤3)相同。

[0136]

4、干燥处理

[0137]

与实施例1的步骤3)相同。

[0138]

循环氧化反应1-9h的9份样品,分别制得鞣花酸粗品8.71g、21.60g、34.85g、45.22g、50.87g、55.11g、57.98g、59.08g、59.28g。

[0139]

按照公式(1)计算鞣花酸粗品的得率,采用液相外标法测定鞣花酸的纯度。单宁酸不同氧化处理时间制得的鞣花酸粗品得率、纯度如图3。由图3可见,随着反应时间的延长,鞣花酸粗产品的得率呈先上升后平稳的趋势,而鞣花酸的纯度先上升后下降。

[0140]

当反应时间为6h时,鞣花酸粗产品纯度达到最大60.06%,得率为55.11%;继续延长反应时间,鞣花酸粗产品的得率继续升高,直至8h达到平衡,但纯度随之下降,可能是由于碱性条件下生成的鞣花酸被氧化所致,综合考虑,鞣花酸氧化处理时间为5-8h,优选为6h。

[0141]

液气射流技术制备鞣花酸与研究者采用的摇床或鼓气搅拌技术及工厂现用工艺(利用空气压缩机向单宁酸液中通气,反应至少36h)相比,反应时间分别由16h和24h缩短至5-8h,明显提高其反应效率。其原因是工作液体通过流体泵加压后,通过液气射流器产生高速射流,根据伯努利原理而将外界空气吸入,并在工作液体剪切作用下气体被破碎为细小气泡、分散在液相流体中,从而增加了气液两相的接触面积,有效地促进了气液混合和传质传热过程,加快了化学反应速率,实现了单宁酸高通量界面氧化效益。

[0142]

实施例1e

[0143]

1、配制单宁酸反应液

[0144]

除了分别精确称取5份单宁酸(每份100g)溶于4l去离子水中之外,其余与实施例1的步骤1)相同。

[0145]

2、氧化处理

[0146]

除了将5份单宁酸反应液分别加入到反应容器内,分别进行循环往复的氧化处理,并且5份单宁酸反应液氧化反应过程中,控制反应容器内的氧化反应温度分别为10、20、30、40、50℃之外,其余与实施例1的步骤2)相同。

[0147]

3、酸析沉淀

[0148]

除了反应6h之外,其余与实施例1的步骤3)相同。

[0149]

4、干燥处理

[0150]

与实施例1的步骤3)相同。

[0151]

5份单宁酸反应液在氧化反应温度分别为10、20、30、40、50℃条件下反应后制得鞣花酸粗品53.89g、53.27g、57.39g、62.20g、56.18g。

[0152]

按照公式(1)计算鞣花酸粗品的得率,采用液相外标法测定鞣花酸的纯度,不同氧化反应时间的鞣花酸粗品得率、纯度如图4。由图4可知,在单宁酸水溶液质量浓度为25g/l,引入金属离子na

+

,反应时间6h时,随着反应温度的升高,鞣花酸粗产品的得率呈现先上升后下降的趋势;

[0153]

而鞣花酸的纯度一直处于下降趋势,当反应温度升到40℃时,得率达到最大值62.20%,但纯度仅有18.07%。可能是由于在高温和碱性条件下会加快鞣花酸的氧化,生成其他副产物所导致;而在低温条件下,反应速率会相应的减慢,但可有效控制反应的进行,

虽然得率不高,但其鞣花酸的纯度相对高温条件下高出许多,如10℃下鞣花酸的纯度为40℃下的3.97倍,但10℃与20℃相比,得率变化不大,纯度相差5.63%。因此,从时间效率和能耗上考虑,在保证鞣花酸粗产品得率和纯度的同时尽可能让反应在常温下进行,氧化反应温度优选为20℃,通常氧化反应温度为10-30℃。

[0154]

实施例2

[0155]

1、配制单宁酸反应液

[0156]

将精确称取的100g单宁酸(58.78mmol)溶于4l去离子水中,制成单宁酸水溶液;接着再加入碱性溶液(naoh溶液),调节单宁酸水溶液的ph值至8.5(通常为8.0-9.0);然后再加入0.75mol nahco3,制成单宁酸反应液;

[0157]

2、氧化处理

[0158]

除了氧化反应时间为6h,反应温度为25℃;液气混合次数为32次/h之外,其余与实施例1的步骤2)相同;

[0159]

3、酸析沉淀

[0160]

除了反应6h之外,与实施例1的步骤3)相同。

[0161]

4、干燥处理

[0162]

与实施例1的步骤4)相同,制得鞣花酸粗品(55.11g);

[0163]

5、纯化处理

[0164]

在搅拌状态下,将步骤4)制备的鞣花酸粗品准确称取50g加入到naoh溶液中,搅拌溶解,制成鞣花酸粗品制备液(5l),其中naoh溶液的质量百分比浓度为1.2%(通常为1-2%);鞣花酸粗品制备液的质量体积浓度为10g/l(通常为5-20g/l);鞣花酸粗品的质量与naoh溶液的体积之比为10:1(通常为(5-20):1,即每1升naoh溶液中溶解鞣花酸粗品5-20g,优选为10g)。

[0165]

接着将鞣花酸产品制备液分成5份,每份1l,并分别向每份鞣花酸粗品制备液中加入冰醋酸,调节鞣花酸粗品制备液的ph值分别为4.0、4.5、5.0、5.5、6.0(通常为4.0-6.0),鞣花酸析出,沉淀;

[0166]

静置后,分别进行抽滤处理,并分别用去离子水洗涤滤饼,直至洗涤流出液为中性;再将滤饼置于烘箱中,于50℃(通常为40-60℃)下干燥至少24h,直至滤饼含水率为5%(通常为低于10%,优选为2-10%),分别相应获得5份纯化鞣花酸(8.95g、9.23g、8.82g、8.94g、8.90g)。

[0167]

将制备的纯化鞣花酸配制成质量浓度为1g/l的纯化鞣花酸甲醇溶液,采用液相外标法进行纯化鞣花酸纯度测定,其中配制鞣花酸标准品溶液(质量浓度范围为0.05~0.25g/l),液相色谱条件与实施例1纯度纯度测定相同。按照公式(2)计算纯化鞣花酸的收率;纯化鞣花酸纯度、收率的测定结果如图5。

[0168][0169]

公式(2)中单宁酸纯度为92.07%

[0170]

实施例2a

[0171]

除了步骤5)“纯化处理”中分别向每份鞣花酸粗品制备液中加入浓盐酸(质量百分

比浓度为36%),调节5份鞣花酸粗品制备液的ph值分别为4.0、4.5、5.0、5.5、6.0,分别相应获得5份纯化鞣花酸9.20g、9.21g、8.17g、8.20g、8.24g之外,其余与实施例2相同。

[0172]

采用液相色谱外标法进行纯化鞣花酸的纯度测定,按照公式(2)计算纯化鞣花酸的收率;纯化鞣花酸纯度、收率的测定结果如图5。由图5可知,鞣花酸的收率和纯度随着ph的降低而升高,当ph 4.5时,冰醋酸酸化鞣花酸的收率和纯度分别为46.72%和84.55%,继续降低ph至4.0时,鞣花酸的收率(46.36%)和纯度(84.13%)趋于平稳。冰醋酸酸化的鞣花酸纯度略高于浓盐酸酸化样品,其收率与浓盐酸酸化样品大致相当,且冰醋酸酸化的鞣花酸色泽相对盐酸处理的偏黄。

[0173]

而使用盐酸替代冰醋酸进行鞣花酸酸性沉淀,当盐酸质量百分比浓度大于10%、ph低于4.0导致鞣花酸变成灰白甚至灰色,成为不合格产品,而在实际生产过程中,若采用质量浓度低于10%的盐酸酸化,会产生大量工业废水,而浓盐酸酸性太强较难控制反应液酸沉的ph,致使鞣花酸变成灰色,从而影响鞣花酸的经济价值。因此,本发明选用弱酸冰醋酸调节酸沉ph,其酸化ph值为4-5,优选为4.5。

[0174]

由图5可知,当ph≥5.0时,盐酸酸化鞣花酸的得率和纯度均高于醋酸酸化的,当ph《5.0时,冰醋酸酸化的鞣花酸收率与浓盐酸酸化样品大致相当,纯度有细微差别,但因浓盐酸酸性强于冰醋酸,在酸化过程中会引起酸量局部过量,从而导致鞣花酸产品成灰黑色。目前鞣花酸主要用于化妆品行业,灰黑色的产品会影响其化妆品的感官品质,因此色泽偏黄的鞣花酸在化妆品产品的开发上更易接受。

[0175]

实施例3

[0176]

1、配制单宁酸反应液

[0177]

除了分别精确称取4份100g单宁酸,分别溶于4l去离子水中之外,其余与实施例2的步骤1)相同;

[0178]

2、氧化处理

[0179]

处理换液次数为30次之外,其余与实施例2的步骤2)相同;

[0180]

3、酸析沉淀

[0181]

与实施例2的步骤3)相同。

[0182]

4、干燥处理

[0183]

与实施例2的步骤4)相同,并将4份制备的制得鞣花酸粗品合并,共223.4g,液相色谱测定纯度为64.26%。

[0184]

实施例3a

[0185]

5、纯化处理

[0186]

从实施例3制备的鞣花酸粗品中精确称取110g,加入到11l naoh溶液中,搅拌溶解,制成鞣花酸粗品制备液(11l),其中naoh溶液的质量百分比浓度为1.2%(通常为1-2%);鞣花酸粗品制备液的质量体积浓度为10g/l(通常为5-20g/l);

[0187]

接着向鞣花酸粗品制备液中加入冰醋酸,调节鞣花酸粗品制备液的ph值为4.5,鞣花酸析出,产生沉淀;

[0188]

静置后进行抽滤,并用去离子水洗涤滤饼,直至洗涤流出液为中性;再将滤饼置于烘箱中,于50℃(通常为40-60℃)下干燥至少24h,直至滤饼含水率为5%(通常为低于10%,优选为2-10%),制得纯化鞣花酸(101.53g);

[0189]

采用液相色谱外标法测定纯化鞣花酸纯度为85.25%;

[0190]

6、精制处理

[0191]

分别精确称取12份纯化鞣花酸(每份5g,16.54mmol),分别加入到一定量的洗涤液(无水甲醇、无水乙醇)中,其中纯化鞣花酸与洗涤液的料液比(m:v)为1:200(g/ml),即纯化鞣花酸质量(g)与洗涤液体积(ml)之比为1:200(g/ml);接着在不同温度下搅拌,洗涤纯化鞣花酸1h(通常为1-2h),其中采用无水甲醇洗涤过程中,搅拌洗涤温度为25、35、45、55、65℃;采用无水乙醇洗涤过程中,搅拌洗涤温度为25、35、45、55、65、75、85℃;搅拌速率为500rpm(通常为300-1000rpm);然后分别抽滤,滤饼分别置于烘箱中,于50℃(通常为40-60℃)下干燥至少24h,直至滤饼含水率为5%(通常为低于10%,优选为2-10%),制得精制鞣花酸,分别测定精制鞣花酸质量;

[0192]

将制备的精制鞣花酸分别配制成质量浓度为1g/l的精制鞣花酸甲醇溶液,采用液相色谱外标法进行精制鞣花酸纯度测定,其中配制鞣花酸标准品溶液(质量浓度范围为0.05~0.25g/l),液相色谱条件与实施例1纯度纯度测定相同。按照公式(3)计算精制鞣花酸的收率;精制鞣花酸纯度、收率的测定结果如图6。

[0193][0194]

由图6可以看出,洗涤剂为无水甲醇时,洗涤温度的改变对鞣花酸回收率的影响不大。可能原因是随着温度的升高,虽然鞣花酸样品的回收质量下降,但在洗涤过程中鞣花酸的杂质也被洗涤剂溶解,使其鞣花酸的纯度从90.95%(25℃下精制鞣花酸的纯度)增到98.13%(65℃下精制鞣花酸的纯度),质量损失与纯度提高相抵消,致使鞣花酸的回收率趋于平稳。洗涤剂为乙醇时,鞣花酸的回收率和纯度均随着温度的升高呈现先升高后下降的趋势,当温度为65℃时,鞣花酸的回收率和纯度均达到最大,分别为78.93%和96.22%。综上可知,温度65℃时,甲醇洗涤鞣花酸的纯度相比乙醇的高,因此,选用甲醇为溶剂、温度65℃开展后续实验。

[0195]

本发明鞣花酸精制处理过程中优选甲醇为洗涤剂,洗涤温度为55-65℃,优选为65℃。

[0196]

实施例3b

[0197]

5、纯化处理

[0198]

除了从实施例3制备的鞣花酸粗品中精确称取110g加入到11l naoh溶液中,搅拌溶解,制成鞣花酸粗品制备液(11l)之外,其余与实施例3a的步骤5)相同,制得纯化鞣花酸(100.96g),采用液相色谱外标法测定纯化鞣花酸纯度为84.8%;

[0199]

6、精制处理

[0200]

分别精确称取5g纯化鞣花酸(16.54mmol)5份,分别加入到一定量的洗涤液(无水甲醇)中,其中纯化鞣花酸与甲醇的料液比为1:200(g/ml),即纯化鞣花酸质量(g)与洗涤液无水甲醇体积(ml)之比为1:200(g/ml);接着在65℃下搅拌1h(通常为1-2h),进行第一次洗涤;然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,直至滤饼含水率为5%,制得第一次洗涤鞣花酸;

[0201]

将其中4份烘干后的第一次洗涤鞣花酸再加入到一定量的洗涤液(无水甲醇)中,其中液料比m(鞣花酸):v(甲醇)=1:200(g/ml);接着在65℃下搅拌1h(通常为1-2h),进行

第二次洗涤;然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,直至滤饼含水率为5%,制得第二次洗涤鞣花酸;

[0202]

将其中3份烘干后的第二次洗涤鞣花酸再加入到一定量的洗涤液(无水甲醇)中,其中液料比m(鞣花酸):v(甲醇)=1:200(g/ml);接着在65℃下搅拌1h(通常为1-2h),进行第三次洗涤;然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,直至滤饼含水率为5%,制得第三次洗涤鞣花酸;

[0203]

将其中2份烘干后的第三次洗涤鞣花酸再加入到一定量的洗涤液(无水甲醇)中,其中液料比m(鞣花酸):v(甲醇)=1:200(g/ml);接着在65℃下搅拌1h(通常为1-2h),进行第四次洗涤;然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,直至滤饼含水率为5%,制得第四次洗涤鞣花酸;

[0204]

将其中1份烘干后的第四次洗涤鞣花酸再加入到一定量的洗涤液(无水甲醇)中,其中液料比m(鞣花酸):v(甲醇)=1:200(g/ml);接着在65℃下搅拌1h(通常为1-2h),进行第五次洗涤;然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,直至滤饼含水率为5%,制得第五次洗涤鞣花酸;

[0205]

第一至第五次洗涤过程中,搅拌速率为500rpm(通常为300-1000rpm)。

[0206]

分别测定每份第一次至第五次洗涤鞣花酸的质量,并分别将第一次至第五次洗涤鞣花酸,溶于甲醇中,分别配制成质量浓度为1g/l的洗涤鞣花酸甲醇溶液,采用液相色谱外标法进行纯度测定,然后计算纯化鞣花酸精制处理后的鞣花酸的回收率,测定结果如图7所示。由图7可知:在温度65℃、液料比m(鞣花酸):v(甲醇)=1:200(g/ml)、处理时间1h的条件下,增加溶剂的洗涤次数鞣花酸的纯度仅从98.03%提高到98.57%,而鞣花酸的回收率却由75.03%降至67.89%,综合考虑洗涤次数为1次较适宜。

[0207]

实施例3c

[0208]

6、精制处理

[0209]

分别精确称取实施例3b步骤5)“纯化处理”中制备的纯化鞣花酸5份,每份5g(16.54mmol),分别加入到一定量的洗涤液(无水甲醇)中,其中纯化鞣花酸与洗涤液的料液比分别为1:50、1:100、1:150、1:200、1:300(g/ml),即纯化鞣花酸质量(g)与洗涤液无水甲醇体积(ml)之比分别为1:50、1:100、1:150、1:200、1:300(g/ml);接着在65℃下搅拌1h(通常为1-2h);然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,直至滤饼含水率为5%,制得精制鞣花酸,分别测定精制鞣花酸质量;

[0210]

将制备的精制鞣花酸溶于甲醇中,分别配制质量浓度为1g/l的精制鞣花酸甲醇溶液,采用液相色谱外标法进行纯度测定,并按照公式(3)计算精制鞣花酸的收率;精制鞣花酸纯度、收率的测定结果如图8。

[0211]

由图8可知,在温度(65℃)和洗涤次数(1次),洗涤时间为1h时,随着料液比的减小,鞣花酸的纯度随之增高,而鞣花酸的回收率与料液比呈负相关,当料液比为1:100(g/ml)时,鞣花酸的回收率和纯度分别为86.01%和95.93%,当料液比增到1:200(g/ml)时,鞣花酸的纯度97.98%,回收率降为75.03%,因此,本发明鞣花酸精制处理过程中料液比为1:100-200(g/ml)。

[0212]

对照例

[0213]

对纯化鞣花酸进行精制处理除了采用溶剂洗涤之外,还可以采用本领域现有常用

的结晶法、碱溶酸沉法、反溶剂法等进行精制处理,进一步提高鞣花酸的纯度。

[0214]

将实施例3b纯化处理获得的纯化鞣花酸中用于实施例3b、3c精制处理后剩余的纯化鞣花酸再分别精确称取5份,每份5g(16.54mmol),分别加入250ml无水甲醇溶液,于80℃水浴回流4h,热过滤,滤液中分别加入不同体积的去离子水使其甲醇的体积分数分别为10%、25%、50%、75%、90%,放于5℃的环境下结晶24h,抽滤,去离子水洗涤3次,50℃烘箱中干燥24h,直至滤饼含水率为5%,分别制得精制鞣花酸2.31g、2.18g、3.29g、3.41g、1.56g;采用液相色谱外标法进行纯度测定,纯度分别为93.25%、97.16%、97.66%、98.04%、98.81%。

[0215]

实施例4

[0216]

1、配制单宁酸反应液

[0217]

与实施例2的步骤1)相同;

[0218]

2、氧化处理

[0219]

与实施例2的步骤2)相同;

[0220]

3、酸析沉淀

[0221]

与实施例2的步骤3)相同。

[0222]

4、干燥处理

[0223]

与实施例2的步骤4)相同,制得鞣花酸粗品(55.42g);

[0224]

5、纯化处理

[0225]

除了精确称取步骤4)制备的鞣花酸粗品50g,加入到5l naoh溶液中,搅拌溶解,制成鞣花酸粗品制备液(5l)之外,其余与实施例3a的步骤5)相同,制得纯化鞣花酸(ea纯化品,46.15g);

[0226]

精确称取纯化鞣花酸,加入甲醇中,配制质量浓度为1g/l的鞣花酸甲醇溶液,采用液相外标法进行纯度测定,纯化鞣花酸的纯度为83.95%;

[0227]

6、精制处理

[0228]

将纯化鞣花酸全部加入到洗涤液(甲醇)中,其中纯化鞣花酸与洗涤液的料液比为1:100(g/ml),即液料比m(鞣花酸):v(甲醇)=1:100(g/ml);接着在65℃下搅拌1h(通常为1-2h),然后抽滤,滤饼分别置于50℃(通常为40-60℃)烘箱中干燥至少24h,制得精制鞣花酸(ea精制品,34.99g);

[0229]

精确称取精制鞣花酸,加入甲醇中,配制质量浓度为1g/l的精制鞣花酸甲醇溶液,采用液相外标法进行纯度测定,测定结果为精制鞣花酸的纯度为96%。

[0230]

实施例4a

[0231]

除了步骤6)“精制处理”步骤中液料比m(鞣花酸):v(甲醇)=1:200(g/ml),搅拌洗涤温度为65℃之外,其余与实施例4的步骤6)相同。

[0232]

制得精制鞣花酸(29.83g),精制鞣花酸的纯度为97.94%。

[0233]

实施例4b

[0234]

除了步骤6)“精制处理”步骤中搅拌洗涤次数为2次之外,其余与实施例4的步骤6)相同。制得精制鞣花酸(25.49g),精制鞣花酸的纯度为98.30%。

[0235]

试验例1鞣花酸的颜色色值测定

[0236]

采用三恩时nh300色差仪,分别对市场上购买的鞣花酸(ea-市售)、实施例4中步骤

5)纯化处理获得的纯化鞣花酸(ea-纯化)、步骤6)精制处理获得的精制鞣花酸(ea-精制)的lab色度值进行测定,测定结果如图9。

[0237]

通过对鞣花酸产品lab色度值的测定,可以了解其颜色变化的情况。其中,l值表示颜色的明暗程度,取值范围是0~100(0:纯黑色,100:纯白色);a值表示颜色从绿色(﹣a)到红色(+a)的变化,范围为-128~128;b值表示颜色从蓝色(﹣b)到黄色(+b)的变化,范围为-128~128。

[0238]

不同鞣花酸样品的lab色度值如图9所示。由图9可知,l值大小顺序为ea-市售<ea纯化<ea-精制,其中ea-精制的l值达到72.35,相比ea-市售提高了53.09%,本发明方法制备的鞣花酸亮度高于市售样品;ea-市售、ea纯化和ea-精制的a值分别为-2.13、-3.91、-2.35均为负值,说明样品偏绿;其b值分别为11.70、13.73和12.13,均为正值说明样品偏黄。综上可知,ea-市售、ea-纯化和ea-精制的l值对样品的色泽影响较大,鞣花酸样品纯度愈高,其l值愈大。

[0239]

试验例2鞣花酸的特性测定

[0240]

分别取实施例4中步骤5)“纯化处理”制得的纯化鞣花酸(鞣花酸纯化样);步骤6)“精制处理”制得的精制鞣花酸(鞣花酸高纯样)、鞣花酸标准品分别进行液相色谱、红外光谱、紫外-可见光谱以及热重分析,其中:

[0241]

红外光谱分析(ftir):采用溴化钾压片法对鞣花酸标准品、鞣花酸纯化样和鞣花酸高纯样进行ftir测试,扫描范围:4000~400

㎝-1

,分辨率4

㎝-1

;

[0242]

紫外-可见分光光度分析(uv-vis):甲醇为溶剂配制样品质量浓度为4mg/l,对鞣花酸标准品、鞣花酸纯化样和鞣花酸高纯样进行紫外-可见光全波长扫描,波长范围:800~200nm;

[0243]

热重分析(tg):取样品3~5mg于氧化铝陶瓷坩埚中,在35~800℃内,升温速度10℃/min进行热重分析,吹扫和保护气氛均为高纯氮(体积分数≥99.99%),流速分别为50和20ml/min。

[0244]

测试结果如图10a-d,鞣花酸纯化样为纯化鞣花酸;鞣花酸高纯样为精制鞣花酸。

[0245]

如图10a,在相同的液相分析条件下,鞣花酸标准品、纯化鞣花酸和精制鞣花酸的出峰时间均在5.5min,仅有峰面积大小不同,其顺序为标准品》高纯样》纯化样,说明样品间只有纯度的差异。

[0246]

如图10b,纯化鞣花酸和精制鞣花酸的红外光谱图与标准品基本一致,其中3475cm-1

处是o-h的伸缩振动吸收峰,1720cm-1

处是c=o的伸缩振动吸收峰,1617、1581、1509、1449cm-1

处是苯环上c=c的伸缩振动吸收峰,均具有鞣花酸的特征吸收峰。

[0247]

如图10c,纯化、精制鞣花酸与标准品的峰位置相同(254、360nm),但由于纯化鞣花酸的杂质含量较高,导致在相同浓度下纯化鞣花酸吸光度值低于精制鞣花酸。

[0248]

如图10d,鞣花酸标准品、纯化样和高纯样的初始热解温度分别为484.1、468.40、481.6℃,均高于单宁酸的初始热解温度200℃,说明鞣花酸样品中没有单宁酸残留,且经过本发明方法溶剂法洗涤精制处理后、鞣花酸tg拐点由纯化样的483.9℃升到498.7℃,与标准品的502.8℃相接近,可见随着纯度的增加鞣花酸tg拐点逐渐升高。通过上述的性能表征结果可知,采用溶剂洗涤法再纯化鞣花酸提高了鞣花酸的纯度和热稳定性。

[0249]

本发明上述实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技

术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1