改性烯丙基化合物、双马来酰亚胺预聚物及其应用的制作方法

1.本发明涉及树脂制备技术领域,特别是涉及一种改性烯丙基化合物、双马来酰亚胺预聚物及其应用。

背景技术:

2.随着电子工业的飞速发展,电子产品向小型化、高功能化和高安全化方向发展,电子电路朝多层化、高布线密度化的方向发展,由此就对电板基材提出了更高的要求,除要求其具有较高的玻璃化转变温度及优良的热稳定性外,对电板基材的热膨胀系数及阻燃性的要求也越来越高。

3.双马来酰亚胺树脂(bmi)具有极佳的耐热性和热稳定性和固化收缩率低等特点,传统技术中常使用二胺改性或烯丙基改性的双马来酰亚胺树脂制备电板基材。传统技术中常见的改性剂如二烯丙基双酚a(dabpa)等,虽然可以改善双马来酰亚胺树脂(bmi)的溶解性和相容性,但是会引起固化物热膨胀系数提高。对于降低电板基材的热膨胀系数(cte),传统技术中普遍采用的解决方案是在树脂配方中添加大量硅微粉等无机填料。该方案虽然能有效降低树脂的热膨胀系数,但是由于硅微粉等无机填料本身膨胀系数的限制,当填料的添加量达到一定程度后,继续增加硅微粉等无机填料的比例,也难以进一步降低板材的热膨胀系数,同时,添加大量硅微粉等无机填料会导致树脂组合物的难以分散,板材加工性能下降,导致出现严重缩短钻刀的使用寿命等弊端。

4.因此,如何获得兼具低热膨胀系数、高耐热性以及高模量的树脂一直是本领域技术人员难以攻克的难题。

技术实现要素:

5.基于此,本发明提供了一种能降低树脂的热膨胀系数、提高树脂的耐热性及模量的改性烯丙基化合物、双马来酰亚胺预聚物及其应用。

6.本发明的技术方案如下。

7.本发明的一方面提供了一种改性烯丙基化合物,所述改性烯丙基化合物如式(1)所示;

8.a

‑

r1‑

a

ꢀꢀꢀ

(1);

9.a每次出现,均相同地选自式(2)所示基团

[0010][0011]

其中,ar每次出现时,均相同地选自环原子数为5~30的芳杂环基团;*表示连接位点;

[0012]

r1选自单键,或亚甲基,或

‑

c(ch3)2‑

,或砜基,或这些体系的组合。

[0013]

在其中一些实施例中,ar每次出现时,均相同地选自环原子数为5~20的芳杂环基团,且所述芳杂环基团的杂原子选自氮原子和氧原子中的至少一种。

[0014]

在其中一些实施例中,ar均选自式(2

‑

a),

[0015][0016]

其中,*表示连接位点。

[0017]

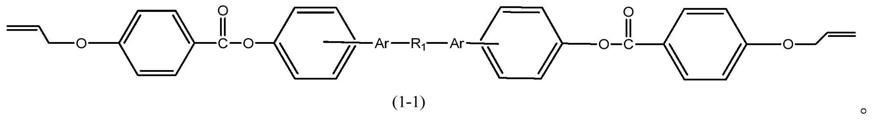

在其中一些实施例中,所述改性烯丙基化合物选如式(1

‑

1)所示;

[0018][0019]

在其中一些实施例中,所述改性烯丙基化合物选如式(1

‑

2)所示;

[0020][0021]

本发明的另一方面提供了一种改性双马来酰亚胺预聚物,所述改性双马来酰亚胺预聚物的制备原料包括:双马来酰亚胺树脂和如上所述的改性烯丙基化合物。

[0022]

在其中一些实施例中,按照质量份数计,所述改性双马来酰亚胺预聚物的制备原料包括:100份双马来酰亚胺树脂及40份~100份如权利要求1~5任一项所述的改性烯丙基化合物。

[0023]

在其中一些实施例中,所述改性双马来酰亚胺预聚物的制备原料还包其他烯丙基化合物,所述其他烯丙基化合物选自二烯丙基双酚a、二烯丙基双酚s、二烯丙基双酚f和双酚a双烯丙基醚中的至少一种;所述其他烯丙基化合物与所述改性烯丙基化合物的质量比为(5~40):(40~80)。

[0024]

本发明进一步提供如上所述的改性双马来酰亚胺预聚物在制备树脂中的应用。

[0025]

本发明还提供一种改性树脂组合物,所述改性树脂组合物由固化促进剂、无机填料和如上所述的改性双马来酰亚胺预聚物组成。

[0026]

有益效果

[0027]

本发明的改性烯丙基化合物如式(1)所示,以r1为对称中心,存在两个对称的具有高刚性的芳杂环基团,从而使改性双马来酰亚胺预聚物中含有对称的具有高刚性的芳杂环基团,能降低树脂组合物固化后的热膨胀系数,提高模量保持性和耐热性,使用较低比例的无机填料即可得到具有较低的热膨胀系数的树脂组合物,避免了因过多的填料带来的树脂分散性下降和难以加工的问题。

[0028]

本发明的改性双马来酰亚胺预聚物中,采用包括式(1)改性烯丙基化合物与双马来酰亚胺制得改性双马来酰亚胺预聚物,以r1为对称中心,存在两个对称的具有高刚性的芳杂环基团,从而使改性双马来酰亚胺预聚物中含有对称的具有高刚性的芳杂环基团,使改性树脂组合物固化后具有较低的热膨胀系数、高模量保持性和高耐热性的特点,使用较

低比例的无机填料即可得到具有较低的热膨胀系数的树脂组合物,避免了因过多的填料带来的树脂分散性下降和难以加工的问题。

具体实施方式

[0029]

为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0030]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0031]

在本发明中,“*”表示连接位点。

[0032]

本发明中,基团中未指明连接位点时,表示基团中任选可连接位点作为连接位点。

[0033]

本发明中,取代基相连的单键贯穿相应的环,表述该取代基可与环的任选位置连接,例如中r与苯环的任一可取代位点相连。

[0034]

在传统的电子基材制备领域,为降低电板基材的热膨胀系数(cte),普遍采用的解决方案是在树脂配方中添加大量硅微粉等无机填料。然而,该方案虽然能有效降低树脂的热膨胀系数,但是由于硅微粉等无机填料本身膨胀系数的限制,当填料的添加量达到一定程度后,继续增加硅微粉等无机填料的比例,也难以进一步降低板材的热膨胀系数,同时,添加大量硅微粉等无机填料会导致树脂组合物的难以分散,板材加工性能下降,导致出现严重缩短钻刀的使用寿命等弊端。

[0035]

基于此,本发明的技术人员基于自身多年在电子线路板领域的研究经验,突破传统技术中添加较高比例无机填料,以降低树脂热膨胀系数的固有技术禁锢,经过创造性的实验探究后发现:通过在烯丙基化合物中的结构中,设计两个位置对称的具有高刚性的芳杂环基团,从而对双马来酰亚胺进行改性得到改性双马来酰亚胺预聚物,并进一步通过大量实验探究后,获得本发明的技术方案。

[0036]

本发明一实施方式提供了一种改性烯丙基化合物,该改性烯丙基化合物如式(1)所示;

[0037]

a

‑

r1‑

a

ꢀꢀꢀ

(1);

[0038]

a每次出现,均相同地选自式(2)所示基团

[0039][0040]

其中,ar每次出现时,均相同地选自环原子数为5~30的芳杂环基团;*表示连接位点;

[0041]

r1选自单键,或亚甲基,或

‑

c(ch3)2‑

,或砜基,或这些体系的组合。

[0042]

可理解,式(1)中,当r1选自单键时,即两个ar通过单键直接连接。同时,式(2)所示化合物中,由于苯环上的未被取代的碳原子上均只有一个氢原子,故式(2)中的ar和酯基不会与同一苯环上的同一个碳原子相连。

[0043]

在其中一些实施例中,ar每次出现时,均相同地选自环原子数为5~20的芳杂环基团,且所述芳杂环基团的杂原子选自氮原子和氧原子中的至少一种。

[0044]

在其中一些实施例中,式(1)化合物中,ar每次出现时,均相同地选自为未取代的环原子数为5~10的芳杂环基团,且芳杂环基团的杂原子包括氮原子和氧原子。

[0045]

在其中一些实施例中,ar均选自式(2

‑

a),

[0046][0047]

其中,*表示连接位点。

[0048]

具体的,ar均选自式(2

‑

a),

[0049][0050]

其中,*表示连接位点。

[0051]

进一步地,上述烯丙基化合物的制备方法,包括如下步骤s10~s30。

[0052]

步骤s10、将化合物1和化合物2在第一催化剂的作用下进行成环反应,得到第一中间体。

[0053]

在其中一些实施例中,上述步骤s10包括步骤s11~s12。

[0054]

步骤s11、在氮气氛围下,将化合物1、化合物2和第一催化剂混合,于90℃~150℃下搅拌反应5h~15h,然后停止通氮气,抽真空20h~30h,充入氮气并升温至180℃~250℃恒温反应8h~15h。

[0055]

在其中一些实施例中,步骤s10中,化合物1和化合物2的摩尔比为1:(1~2)。

[0056]

步骤s12、将步骤s11中成环反应的反应产物倒入碱液中,沉淀得到粗产物,然后进行重结晶。

[0057]

进一步地,重结晶的溶剂为异丙醇。

[0058]

在其中一些实施例中,上述碱液的质量浓度为30wt%~60wt%;进一步地,碱液中的碱选自碱式碳酸盐,具体地,选自碳酸钠或碳酸钾中的至少一种。

[0059]

在其中一些实施例中,第一催化剂为选自聚磷酸、多聚磷酸酯和磺酸中的一种或者几种。

[0060]

在其中一些实施例中,化合物2选自2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)丙烷盐酸盐、2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)甲烷盐酸盐、2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)砜基盐酸盐中的任意一种。

[0061]

在其中一些实施例中,化合物1为对羟基苯甲酸。

[0062]

步骤s20、将化合物3和酰氯化试剂进行酰氯化反应,得到第二中间体。

[0063]

在其中一些实施例中,化合物3和酰氯化试剂的摩尔比为1:(1~2)。

[0064]

在其中一些实施例中,上述酰氯化反应在甲苯中进行;进一步地,上述酰氯化反应的条件为:于50℃~70℃下反应4h~8h。

[0065]

在其中一些实施例中,上述酰氯化试剂选自氯化亚砜。

[0066]

在其中一些实施例中,上述化合物3为4

‑

烯丙氧基苯甲酸。

[0067]

需要说明的是,步骤s10和步骤s20没有特定的先后步骤,可以先后进行也可以同时进行。

[0068]

步骤s30、将步骤s10获得的第一中间体和步骤s20获得的第二中间体在第二催化剂的作用下进行取代反应,得到改性烯丙基化合物。

[0069]

在其中一些实施例中,步骤s30中,第一中间体和第二中间体的摩尔比为(0.1

‑

1):(1

‑

2)。

[0070]

在其中一些实施例中,步骤s30中的取代反应在四氢呋喃中进行。进一步地,取代反应的条件为:于50℃~70℃下反应10h~30h。

[0071]

在其中一些实施例中,步骤s30还包括将取代反应的粗产物进行重结晶的步骤;具体的重结晶的溶液为四氢呋喃。

[0072]

化合物1~3、第一中间体和第二中间体如式(a)~(e)所示:

[0073][0074]

其中,r1的含义如上所述。

[0075]

在其中一些实施例中,第二催化剂选自三乙胺、二乙胺、三乙醇胺和磷酸三乙酯中的一种或者几种。

[0076]

在其中一些实施例中,步骤s30还包括如下步骤:

[0077]

将取代反应的粗产物进行重结晶;进一步地,重结晶的溶剂为四氢呋喃。

[0078]

在其中一些实施例中,上述改性烯丙基化合物如式(1

‑

1)所示:

[0079][0080]

在其中一些实施例中,上述改性烯丙基化合物如式(1

‑

2)所示;

[0081][0082]

ar与r1的含义如上所述。

[0083]

具体地,上述式(1)化合物如下所示:

[0084][0085]

本发明一实施方式还提供一种改性双马来酰亚胺预聚物,该改性双马来酰亚胺预聚物的制备原料包括:双马来酰亚胺树脂和如上所述的改性烯丙基化合物。

[0086]

上述改性双马来酰亚胺预聚物中,采用包括式(1)改性烯丙基化合物与双马来酰亚胺制得改性双马来酰亚胺预聚物,以r1为对称中心,存在两个对称的具有高刚性的芳杂环基团,从而使改性双马来酰亚胺预聚物中含有对称的具有高刚性的芳杂环基团,使改性树脂组合物固化后具有较低的热膨胀系数高模量保持性和高耐热性的特点,使用较低比例的无机填料即可得到具有较低的热膨胀系数的树脂组合物,避免了因过多的填料带来的树脂分散性下降和难以加工的问题。

[0087]

在其中一些实施例中,按照质量份数计,上述改性双马来酰亚胺预聚物的制备原料包括:100份双马来酰亚胺树脂及40份~100份如上所述的改性烯丙基化合物。

[0088]

采用包括式(1)所示的改性烯丙基化合物与双马来酰亚胺,按照特定的配比制得具有特定结构的改性双马来酰亚胺预聚物,进一步降低了改性树脂组合物固化后的热膨胀系数,同时提高了模量和耐热性。

[0089]

在其中一些实施例中,上述改性双马来酰亚胺预聚物的制备原料还包其他烯丙基化合物,其他烯丙基化合物选自二烯丙基双酚a、二烯丙基双酚s、二烯丙基双酚f和双酚a双烯丙基醚中的至少一种;其他烯丙基化合物与上述改性烯丙基化合物的质量比为(5~40):(40~80)。

[0090]

可理解,式(1)改性烯丙基化合物可单独使用,也可以与二烯丙基双酚a、二烯丙基双酚s、二烯丙基双酚f、双酚a双烯丙基醚中的至少一种一起搭配使用。

[0091]

进一步地,上述改性双马来酰亚胺预聚物的制备包括如下步骤s10。

[0092]

步骤s10、将上述改性烯丙基化合物和上述双马来酰亚胺树脂进行预聚,得到上述改性双马来酰亚胺预聚物。

[0093]

具体地,将改性烯丙基化合物加热至熔融状态,添加双马来酰亚胺树脂,在120℃~180℃下进行预聚,得到改性双马来酰亚胺预聚物。

[0094]

进一步地,上述预聚的时间为30min~120min。

[0095]

本发明一实施方式还提供上述的改性双马来酰亚胺预聚物在制备树脂中的应用。

[0096]

在本发明一实施方式中提供了一种改性树脂,该改性树脂采用固化促进剂、无机填料如上所述的改性双马来酰亚胺预聚物制得。

[0097]

进一步地,按照质量份数计,上述改性树脂的制备原料中,改性双马来酰亚胺预聚物的质量份数为50份~100份,无机填料的质量份数为10份~30份,固化促进剂的质量份数为1份~5份。

[0098]

在其中一些实施例中,无机填料选自硅微粉,固化促进剂选自过氧化二异丙苯。

[0099]

在另一具体示例中,提供了一种复合树脂组合物,按照质量份数计,该复合树脂组合物的原料包括:

[0100][0101]

上述复合树脂组合物中,采用包括式(1)改性烯丙基化合物与双马来酰亚胺制得改性双马来酰亚胺预聚物,上述改性双马来酰亚胺预聚物,以r1为中心,存在两个对称的具有高刚性的芳杂环基团,从而使改性双马来酰亚胺预聚物中含有对称的具有高刚性的芳杂环基团,且具有特定配比的各组分之间协调作用,进而使改性树脂组合物后具有较低的热膨胀系数、高模量保持性和高耐热性的特点,使用较低比例的无机填料即可得到具有较低的热膨胀系数的树脂组合物,避免了因过多的填料带来的树脂分散性下降和难以加工的问题。

[0102]

在其中一些实施例中,按照质量份数计,上述复合树脂组合物的原料包括50份~80份改性双马来酰亚胺预聚物。

[0103]

在其中一些实施例中,按照质量份数计,上述复合树脂组合物的原料包括30份~60份氰酸酯树脂。

[0104]

在其中一些实施例中,按照质量份数计,上述复合树脂组合物的原料包括5份~10份阻燃剂。

[0105]

在其中一些实施例中,按照质量份数计,上述复合树脂组合物的原料包括10份~30份无机填料。

[0106]

在其中一些实施例中,按照质量份数计,上述复合树脂组合物的原料包括1份~5份固化促进剂。

[0107]

优选地,按照质量份数计,上述复合树脂组合物的原料包括:

[0108][0109]

在其中一些实施例中,上述复合性树脂组合物的制备原料还包括其他功能树脂。进一步地,按照质量份数计,上述改性树脂组合物的制备原料还包括0~15份其他功能树脂。

[0110]

此处对其他功能树脂举例,包括但不限于环氧树脂、苯并噁嗪、聚苯醚和碳氢树脂中的至少一种。

[0111]

在其中一些实施例中,上述氰酸酯树脂选自双酚a型氰酸酯树脂、酚醛型氰酸酯树脂、双酚f型氰酸酯树脂、多官能团型氰酸酯树脂、双酚m型氰酸酯树脂、双酚e型氰酸酯树脂和双环戊二烯双酚型氰酸酯树脂中的至少一种。

[0112]

在其中一些实施例中,上述无机填料选自钒酸锆、钨酸锆、钨酸铪、微晶玻璃、锂霞

石、二氧化硅、石英、云母粉、二氧化钛、氧化镁、氢氧化镁、滑石粉、氧化铝、碳化硅、氮化硼、氮化铝、氧化钼、硫酸钡、钼酸锌、硼酸锌、锡酸锌、氧化锌、钛酸锶、钛酸钡、钛酸钙、粘土、高岭土等中的至少一种。

[0113]

在其中一些实施例中,上述阻燃剂为无卤阻燃剂。

[0114]

此处对无卤阻燃剂进行举例,包括但不限于:含磷型阻燃剂,如含磷环氧树脂、含磷酚醛树脂、磷腈化合物、磷酸酯化合物等;含硅型阻燃剂,如硅酮聚合物等。

[0115]

在其中一些实施例中,上述固化促进剂选自叔胺类促进剂、咪唑类促进剂、过氧化物类促进剂、有机磷类促进剂和过渡金属羧酸盐类促进剂中的至少一种。例如2

‑

甲基咪唑、2

‑

苯基咪唑、2

‑

乙基

‑

4甲基咪唑、辛酸锌、异辛酸锌、辛酸亚锡、二月桂酸二丁基锡、环烷酸锌、环烷酸钴、乙酰丙酮铝、乙酰丙酮钴、乙酰丙酮铜中的至少一种。

[0116]

在其中一些实施例中,上述复合树脂组合物的原料还包括其他助剂,例如偶联剂和增韧剂等。

[0117]

可理解,可根据实际应用的要,进一步在上述复合树脂组合物中计入本领域中常用的助剂,如偶联剂和增韧剂等。偶联剂和增韧剂选自本领域常用的偶联剂和增韧剂均可。

[0118]

本发明一实施方式还提供了上述的复合树脂组合物和/或上述改性树脂组合物在制备电子基材中的应用。

[0119]

上述树脂组合物具有较低的热膨胀系数、高温模量保持性和高耐热性的特点,能应用于制备电子基材,如用于制备封装用薄膜基板材料时,具有较低的热膨胀系数、高模量保持性和高耐热性,可以有效解决基板翘曲的问题。

[0120]

上述电子基材包括但不限于:封装膜、基板如印制线路板等。

[0121]

进一步地,本发明还提供一种复合树脂,该树脂采用包括如上所述的任一种复合树脂组合物和/或改性树脂组合物的原料制得。

[0122]

该树脂具有较低的热膨胀系数、高模量保持性和高耐热性。

[0123]

本发明的一实施例方式还提供一种半固化片,该半固化片包括增强材料以及负载于该增强材料的表面及结构内部的树脂材料,该树脂材料为如上所述的树脂。

[0124]

在其中一些实施例中,增强材料选自无机纤维材料或有机纤维材料。

[0125]

无机纤维材料包括但不限于玻璃纤维,碳纤维、碳化硅纤维及石棉纤维等。有机纤维材料包括但不限于尼龙、超高分子量聚乙烯纤维、芳纶纤维、聚酰亚胺纤维、聚酯纤维及棉纤维等。

[0126]

其中,玻璃纤维包含e、ne、d、s、t等不同类型的玻璃纤维。

[0127]

进一步地,上述半固化片的制备包括如下步骤s20~s30。

[0128]

步骤s20、将上述复合树脂组合物或改性树脂组合物制成树脂胶液。

[0129]

在其中一些实施例中,当原料选自复合树脂组合物时,步骤s20包括如下步骤s21~s21。

[0130]

步骤s21、将改性双马来酰亚胺预聚物和氰酸酯树脂与有机溶剂混合,得到混合物。

[0131]

需要说明的是,如果上述复合树脂组合物中还含有其他功能树脂,则将改性双马来酰亚胺预聚物、氰酸酯树脂和其他功能树脂与有机溶剂混合。

[0132]

在其中一些实施例中,上述有机溶剂选自丁酮、甲苯和丙二醇甲醚中的至少一种。

进一步地,有机溶剂选自丁酮、甲苯和丙二醇甲醚的混合溶剂,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。

[0133]

步骤s22、将混合物、阻燃剂以及无机填料混合,得到均匀的树脂胶液。

[0134]

需要说明的是,如果上述改性树脂组合物中还含有其他助剂,选择将将混合物、阻燃剂、无机填料以及其他助剂混合,得到均匀的树脂胶液。

[0135]

步骤s30、将增强材料置于步骤s20获得的树脂胶液中浸渍后加热,得到半固化片。

[0136]

在其中一些实施例中,步骤s30中,加热的条件为:于130℃~250℃下加热2min~10min。

[0137]

本发明一实施方式还提供了一种层压板,该层压板的制备原料包括至少一张如上所述的半固化片。

[0138]

可理解,上述层压板的制备原料中,半固化片的用量可根据实际应用调节。

[0139]

在其中一个实施例中,上述层压板的单面或双面覆有金属箔。

[0140]

可理解,上述金属箔可以是铜箔,也可以是铝箔,它们的厚度没有特别限制,可根据实际应用做适应性调节。具体的,上述金属箔是铜箔,金属箔的厚度为3μm~70μm。

[0141]

进一步地,上述层压板的制备包括如下步骤s40。

[0142]

步骤s40、于真空条件下,将上述的半固化片进行热压,得到层压板。

[0143]

在其中一些实施例中,热压的工艺参数为:真空度<2kpa、温度150℃~300℃、压力10kgf/cm2~30kgf/cm2及时间为200min~400min。

[0144]

可理解,当层压板的制备原料包括两张及以上半固化片时,将半固化片层叠进行热压。

[0145]

上述层压板具有较低的热膨胀系数、高阻燃性、高模量保持性和高耐热性,适用于制备耐高温抗老化、集成电路封装、高频高速等高性能电子线路板,从而促进发展高端的集成电路。

[0146]

下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

[0147]

具体实施例

[0148]

合成例1

[0149]

式(1)所示改性烯丙基化合物的结构如a所示:

[0150][0151]

具体的制备步骤如下:

[0152]

1)在氮气氛围下,将1mol的2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)丙烷盐酸盐与2mol的对羟基苯甲酸加入到多聚磷酸(ppa)中,在110℃下搅拌至无氯离子为止,停止通氮气,抽真空24h。通入氮气并缓慢升温,并在190℃恒温反应12h,冷却至100℃后将反应液倒入50wt%的碳酸钠溶液后抽滤。经离心、过滤、干燥后得到的粗品在异丙醇中重结晶,对结晶进行真空

干燥得到中间产物a1待用。

[0153]

2)在氮气氛围下,将1mol的4

‑

烯丙氧基苯甲酸和1mol的氯化亚砜置于装有甲苯的三口烧瓶中,在60℃下回流反应5h,直至溶液清澈为止。反应结束后减压蒸馏出去过量的甲苯和氯化亚砜,得到淡黄色液体4

‑

烯丙氧基苯甲酰氯。产物待用。

[0154]

3)先用四氢呋喃分别将2mol的4

‑

烯丙氧基苯甲酰氯和1mol的a1稀释好,然后添加三乙胺至a1的稀释液中,同时缓慢将4

‑

烯丙氧基苯甲酰氯的稀释液滴加进去,在60℃下回流24h后,悬浊液趁热抽滤,保留滤液,冷却析出白色晶体后用四氢呋喃重结晶,即得到上述改性烯丙基化合物a。

[0155]

合成例2

[0156]

式(1)所示改性烯丙基化合物的结构如b所示:

[0157][0158]

具体的制备步骤如下:

[0159]

1)在氮气氛围下,将1mol的2,2

‑

双(3

‑

氨基

‑4‑

羟基苯基)甲烷盐酸盐与2mol的对羟基苯甲酸加入到多聚磷酸(ppa)中,在100℃下搅拌至无氯离子为止,停止通氮气,抽真空28h。通入氮气并缓慢升温,并在200℃恒温反应15h,冷却至90℃后将反应液倒入40wt%的碳酸钠溶液后抽滤。经离心、过滤、干燥后得到的粗品在异丙醇中重结晶,对结晶进行真空干燥得到产物b1待用。

[0160]

2)在氮气氛围下,将1mol的4

‑

烯丙氧基苯甲酸和1mol的氯化亚砜置于装有甲苯的三口烧瓶中,在50℃下回流反应6h,直至溶液清澈为止。反应结束后减压蒸馏出去过量的甲苯和氯化亚砜,得到淡黄色液体4

‑

烯丙氧基苯甲酰氯。产物待用。

[0161]

3)先用四氢呋喃分别将2mol的4

‑

烯丙氧基苯甲酰氯和1mol的b1稀释好,然后添加二乙胺至b1的稀释液中,同时缓慢将4

‑

烯丙氧基苯甲酰氯的稀释液滴加进去,在70℃下回流20h后,悬浊液趁热抽滤,保留滤液,冷却析出白色晶体后用四氢呋喃重结晶,即得到上述烯丙基化合物b。

[0162]

下面将烯丙基化合物a和b应用于实施例

[0163]

实施例1

[0164]

1)将80份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物a。

[0165]

2)依次将50份的上述改性双马来酰亚胺预聚物a、30份的双酚a型氰酸酯树脂和5份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入10份球形二氧化硅和1份2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0166]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为50wt%的半固化片。

[0167]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后,制成0.6mm厚度的覆铜箔层压板。

[0168]

实施例2

[0169]

1)将80份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物a。

[0170]

2)依次将80份的上述改性双马来酰亚胺预聚物a、60份的双酚a型氰酸酯树脂和10份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入30份球形二氧化硅和5份2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0171]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为55wt%的半固化片。

[0172]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0173]

实施例3

[0174]

1)将80份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物a。

[0175]

2)依次将65份的上述改性双马来酰亚胺预聚物a、45份的双酚a型氰酸酯树脂和7.5份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入20份球形二氧化硅和3份2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0176]

5)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液置于热风循环烤箱180℃烘烤3min,得到树脂含量为52wt%的半固化片。

[0177]

6)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0178]

实施例4

[0179]

1)将80份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物a。

[0180]

2)依次将100份的上述改性双马来酰亚胺预聚物a、70份的双酚a型氰酸酯树脂和20份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入40份球形二氧化硅和8份2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0181]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为57wt%的半固化片。

[0182]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0183]

实施例5

[0184]

1)将40份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物b。

[0185]

2)依次将80份的上述改性双马来酰亚胺预聚物b、60份的双酚a型氰酸酯树脂和10份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入30份球形二氧化硅和5份2

‑

甲基咪唑,继续搅拌,得到改性双马来酰亚胺预聚物树脂组合物胶液。

[0186]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为55wt%的半固化片。

[0187]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0188]

实施例6:

[0189]

1)将80份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物a。

[0190]

2)依次将80份的上述改性双马来酰亚胺预聚物a、60份的双酚a型氰酸酯树脂、10份的双酚a型苯并噁嗪和10份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入30份球形二氧化硅和5份的2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0191]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中后置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为55wt%的半固化片。

[0192]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0193]

对比例1

[0194]

1)将80份2,2

‑

二烯丙基双酚a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物c。

[0195]

2)依次将50份的上述改性双马来酰亚胺预聚物c、30份的双酚a型氰酸酯树脂和5份阻燃剂溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1混合。搅拌条件下,再加入10份球形二氧化硅和1份2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0196]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为50wt%的预浸料。

[0197]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0198]

对比例2:

[0199]

1)将50份的双马来酰亚胺树脂、30份的双酚a型氰酸酯树脂和5份阻燃剂溶于丁酮、甲苯和丙二醇甲醚的混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入10份球形二氧化硅和1份2

‑

甲基咪唑,继续搅拌,得到均匀的胶液,即双马来酰亚胺树脂组合物。

[0200]

2)将2116型玻璃纤维布(基重105g/m2)浸渍于上述双马来酰亚胺树脂组合物胶液中置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为50wt%的半固化片。

[0201]

3)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h+260℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0202]

对比例3

[0203]

1)将80份4,4

‑

二(4

‑

烯丙基苯甲酸)联苯酯加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物d;

[0204]

2)依次将50份的上述改性双马来酰亚胺预聚物d、30份的双酚a型氰酸酯树脂和5份阻燃剂溶于丁酮、甲苯和丙二醇甲醚的混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,再加入10份球形二氧化硅和1份2

‑

甲基咪唑,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0205]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为50wt%的半固化片。

[0206]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态下,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后,制成0.6mm厚度的覆铜箔层压板。

[0207]

实施例1~6及对比例1~3中的原料如表1所示

[0208]

表1

[0209][0210]

性能测试

[0211]

对实施例1

‑

6和对比例1

‑

3制作得到的覆铜箔层压板进行性能测试,结果如下表2所示:

[0212]

表2

[0213][0214][0215]

实施例7

[0216]

1)将70份烯丙基化合物a加热至熔融状态,添加100份的双马来酰亚胺树脂,在150℃下反应预聚60min后冷却至室温,即得到改性双马来酰亚胺预聚物。然后将改性双马来酰亚胺预聚物溶于丁酮、甲苯和丙二醇甲醚混合溶剂中,其中,丁酮、甲苯和丙二醇甲醚的质量比为1:1:1。搅拌条件下,添加5份过氧化二异丙苯dcp和30份硅微粉,继续搅拌,得到均匀的改性双马来酰亚胺预聚物树脂组合物胶液。

[0217]

3)将2116型玻璃纤维布(基重105g/m2)浸渍于上述改性双马来酰亚胺预聚物树脂组合物胶液中后置于热风循环烤箱,于180℃烘烤3min,得到树脂含量为55wt%的半固化片。

[0218]

4)将6片半固化片层叠,在该层叠体上下两面各覆盖一张厚度为12μm的电解铜箔,置于可程式控温控压的真空压机中,在真空状态,在20kgf/cm2的压力下,按照180℃*1h+200℃*2h+240℃*2h的程序热压固化后制成0.6mm厚度的覆铜箔层压板。

[0219]

实施例8

[0220]

实施例8与实施例7基本相同,不同之处在于:实施例8的步骤1)中,将改性聚丙烯化合物a替换成改性聚丙烯化合物b,步骤2)中得到含量为50wt%的半固化片。

[0221]

其余步骤与条件与实施例7相同。

[0222]

实施例9

[0223]

实施例9与实施例7基本相同,不同之处在于:实施例9的步骤1)中,将70份改性聚丙烯化合物a替换成50份改性聚丙烯化合物a,步骤2)中得到含量为50wt%的半固化片。

[0224]

其余步骤与条件与实施例7相同。

[0225]

实施例10

[0226]

实施例10与实施例7基本相同,不同之处在于:实施例10的步骤1)中,将70份改性聚丙烯化合物a替换成60份改性聚丙烯化合物b,步骤2)中得到含量为50wt%的半固化片。

[0227]

其余步骤与条件与实施例7相同。

[0228]

对比例4

[0229]

对比例4与实施例7基本相同,不同之处在于步骤1)中,将改性烯丙基化合物a替换成2,2

‑

二烯丙基双酚a(dabpa)。步骤2)中得到含量为50wt%的半固化片。

[0230]

其余步骤与条件与实施例7相同。

[0231]

对比例5

[0232]

对比例5与实施例7基本相同,不同之处在于步骤1)中,不添加改性烯丙基化合物a,步骤2)中得到含量为50wt%的半固化片。

[0233]

其余步骤与条件与实施例7相同。

[0234]

实施例7~10及对比例4~5中的原料如表3所示

[0235]

表3

[0236][0237][0238]

性能测试

[0239]

对实施例7

‑

10和对比例4

‑

5制作得到的覆铜箔层压板进行性能测试,结果如下

[0240]

表4所示:表4

[0241][0242]

上述原材料均可购自市售产品:

[0243]

双酚a型苯并噁嗪可购自亨斯迈,型号为lz 8290 h62。

[0244]

双马来酰亚胺树脂可购自洪湖双马树脂厂,型号为bmi

‑

01。

[0245]

双酚a型氰酸酯可购自天启新材,型号为c01mo。

[0246]

阻燃剂可购自日本大冢化学,型号为spb

‑

100。

[0247]

球形二氧化硅可购自雅都码,型号为so

‑

c2。

[0248]

二烯丙基双酚a可购自洪湖双马树脂厂。

[0249]2‑

甲基咪唑可购自四国化成。

[0250]

上述测试方法如下:

[0251]

1)剥离强度:测试方法按照ipc

‑

tm

‑

650 2.4.8进行;

[0252]

2)玻璃化转变温度(tg):依据ipc

‑

tm650 2.4.25d测试;

[0253]

3)热分解温度(td):依据ipc

‑

tm650 2.4.24.6测试;

[0254]

4)弹性模量:依据gb/t 22315

‑

2008测试;

[0255]

5)cte热膨胀性能测试:依据ipc

‑

tm650 2.4.24测试;

[0256]

6)阻燃等级:依据ipc

‑

tm650 2.3.10测试

[0257]

7)树脂相容性测试:将树脂置于常温环境下,静置观察是否有物质析出。

[0258]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0259]

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 低介电常数树脂基材用处理铜箔及使用该处理铜箔的覆铜层压板以及印刷配线板的制造方法与工艺

- 含有色酮结构的吡唑类N‐对溴苯基马来酰亚胺衍生物及其制备方法与应用与制造工艺

- 一种双吲哚马来酰亚胺生物碱HD‑ZWM288在制备抗肿瘤微管抑制剂药物的应用的制造方法与工艺

- 马来酰亚胺膜的制造方法与工艺

- 多孔性酰亚胺系树脂膜制造系统、隔膜、及多孔性酰亚胺系树脂膜制造方法与制造工艺

- 聚苯并噁嗪前体及其制备方法与制造工艺

- 含酰亚胺结构的环三磷腈无卤阻燃剂、制备方法及用途与制造工艺

- 开关型硫醇荧光标记试剂及其合成方法和应用与制造工艺

- 一种耐高温表面自润滑的聚酰胺酰亚胺绝缘漆的制造方法与工艺

- 一种耐高温表面自润滑的聚酰胺酰亚胺绝缘漆的制造方法与工艺