一种液态金属复合材料及其制备方法与应用

1.本技术涉及一种液态金属复合材料及其制备方法与应用,属于导热材料技术领域。

背景技术:

2.热界面材料以填充空气间隙的方式连接热源与热沉,保证电子设备在工作时产生的热量能够有效地从热源转移于热沉上以达到散热效果,在电子工业中扮演着重要的角色。现役的热界面材料多为高分子基体填充以高导热填料颗粒,如氮化铝,氮化硼,氧化铝等。

3.为了提升热界面材料热导率,往往采用提升导热填料添加量的方式,然而,这些填料颗粒为刚性结构,不具备形变能力,为了保证热界面材料的可压缩性,填料含量存在阈值,致使热界面材料的传热性能难以满足随之提升的功率密度带来的散热需求。

4.液态金属由于其高热导率,低热阻,低粘性,无毒性,及液态特性赋予的形变能力有望应用于热界面材料,然而,液态金属由于其表面张力与金属界面润湿性差,无法作为热界面材料直接使用,而且液态金属中的常用组分镓在常温下易于氧气发生反应形成氧化镓,影响了液态金属作为热界面材料的使用寿命。

5.目前将液态金属运用于导热材料的方法。一是将其分散在高分子基体中,然而由于液态金属表面张力大,易发生团聚,无法均匀分散在高分子基体中,极大的降低了复合材料的热导率和产品稳定性。此外液态金属与高分子的界面润湿性差,影响了其提升基体热导率的能力,另一种方法是将金属固化后通过混料的方式添加在高分子基体中,由于考虑到液态金属在相变后体积发生变化,这种方法制备的液态金属复合材料亦无法实现高填料含量添加。此外,由于液态金属易氧化的特性,使用液态金属作为导热填料的方法多为在制备过程中就将其与高分子基体复合,无法作为导热填料直接使用,极大地限制了液态金属作为导热填料的应用范围。

技术实现要素:

6.根据本技术的一个方面,提供一种液态金属复合材料,所述液态金属复合材料具有被均匀包覆的纳米级颗粒结构,能够作为独立的导热填料广泛添加在各类高分子基体中,导热效率高、普适性好。

7.一种液态金属复合材料,所述液态金属复合材料具有核壳结构;

8.所述核包括至少一种液态金属;

9.所述壳为表面活性物质。

10.可选地,所述液态金属来自金属和/或金属合金;

11.所述金属或金属合金的熔点为0~60℃;

12.可选地,所述金属合金包括镓铟合金、镓铟锡合金中的至少一种。

13.可选地,所述液态金属包括镓、铟、锡中的至少一种。

14.可选地,所述表面活性物质包括亲水亲油平衡值为3~16的有机物中的至少一种;优选地,所述表面活性物质包括多巴胺、聚乙烯吡咯烷酮、海藻酸钠中的至少一种。

15.可选地,所述液态金属复合材料的核壳质量比为100:0.1~10。

16.可选地,所述液态金属复合材料的粒径为10nm~20μm;

17.所述壳的厚度为1nm~50nm。

18.可选地,所述液态金属复合材料的粒径上限为50nm、100nm、200nm、250nm、500nm、1μm、5μm、20μm;下限为1nm、50nm、100nm、200nm、250nm、500nm、1μm、5μm。

19.可选地,所述壳的厚度上限为5nm、10nm、15nm、20nm、25nm、30nm、40nm、50nm;下限为1nm、5nm、10nm、15nm、20nm、25nm、30nm、40nm。

20.根据本技术的另一个方面,提供根据上述任一项所述的液态金属复合材料的制备方法,所述制备方包括:

21.将液态金属加入到含有表面活性剂的溶液中,超声,分离,得到所述液态金属复合材料。

22.可选地,所述溶液中包括溶剂,所述溶剂包括水;

23.所述表面活性物质和所述溶剂的质量比为10~50:10000。

24.可选地,所述表面活性物质和所述溶剂的质量比为10~20:10000。

25.可选地,所述表面活性物质和所述溶剂的质量比为30~50:10000。

26.可选地,所述液态金属和所述表面活性物质的质量比为100:10~50。

27.可选地,所述液态金属和所述表面活性物质的质量比为100:10~50。

28.可选地,所述液态金属和所述表面活性物质的质量比为100:10~15。

29.可选地,所述液态金属和所述表面活性物质的质量比为100:35~50。

30.可选地,所述超声处理的功率为10~1000w。

31.可选地,所述超声处理的功率上限为50w、100w、200w、500w、700w、1000w;下限为10w、50w、100w、200w、500w、700w。

32.可选地,所述超声处理的时间为10min~2h。

33.可选地,所述超声处理的时间为20~50min。

34.可选地,将稳定剂加入到超声得到的悬浮液中,震荡处理,分离,得到所述液态金属复合材料。

35.可选地,所述稳定剂包括碱性物质中的至少一种。

36.可选地,所述碱性物质包括tris碱和/或naoh。

37.可选地,所述稳定剂和所述表面活性物质的质量比为1~20:10~50。

38.可选地,所述稳定剂和所述表面活性物质的质量比为1~10:10~50。

39.可选地,所述震荡处理的条件包括:转数10~100rpm,时间0.5~6h。

40.根据本技术的另一个方面,提供根据上述任一项所述的液态金属复合材料或根据上述任一项所述的制备方法制备得到的液态金属复合材料作为导热填料的应用。

41.作为一种实施方案,本技术提供了一种液态金属导热填料及其制备方法,所述液态金属导热填料具有被均匀包覆的纳米级颗粒结构,能够作为独立的导热填料广泛添加在各类高分子基体中,导热效率高、普适性好。

42.一种液态金属导热填料,以重量计,由以下组分:

43.低熔点金属100份;

44.表面活性物质0.1~10份。

45.可选地,所述低熔点金属熔点在0~60℃之间,所述低熔点金属包括但不限于镓,镓铟合金,及镓与其他金属的合金。

46.可选地,所述的表面活性物质为亲水亲油平衡值(hydrophile-lipophile balance)在3~16的有机物,优选为多巴胺,聚乙烯吡咯烷酮,海藻酸钠。

47.可选地,所述低熔点金属的粒径为10nm~20μm。

48.可选地,所述表面活性物质厚度为1nm~50nm

49.作为另一种实施方案,本技术提供一种液态金属导热填料的制备方法,包括以下步骤:

50.(a)将以重量计为10000份的去离子水加入10~50份的表面活性物质;

51.(b)往步骤(a)所得的溶液中加入100份的液态金属;

52.(c)将步骤(b)得到的含有液态金属的溶液使用超声机进行超声处理;

53.(d)往步骤(c)得到的液态金属颗粒悬浊液加入稳定剂,处理1~24h;

54.(e)将步骤(d)中得液态金属颗粒悬浊液进行离心处理,乙醇与去离子水清洗过后,获得所述的液体金属导热填料。

55.可选地,所述步骤(c)中超声处理的功率为10w~1000w。

56.可选地,所述步骤(d)中稳定剂为促进表面活性物质聚合的物质,包括但不限于tris碱等可调节溶液ph的物质。

57.可选地,所述步骤(d)中稳定剂的含量以重量份数计为1~20份。

58.可选地,所述步骤(e)中离心转速为1000~5000rpm,时间为5min~60min。

59.本技术能产生的有益效果包括:

60.1)本技术所提供的液态金属复合材料,液态金属通过超声并覆盖有机物层后,形成了有机物-液态金属核壳结构,通过有机物的间隔作用,液态金属不会团聚。形成的包覆有有机物的液态金属颗粒可以作为导热填料独立使用。

61.2)所述液态金属导热填料具有被均匀包覆的纳米级颗粒结构,能够作为独立的导热填料广泛添加在各类高分子基体中,导热效率高、普适性好。

62.3)本技术所提供的液态金属复合材料,形成的液态金属复合材料颗粒与传统导热填料颗粒相比,压缩模量低,添加大量导热填料进入高分子基体内不会使高分子基体可压缩性急剧降低。

63.4)本技术所提供的液态金属复合材料,液态金属表面的有机物保护层隔绝了氧气,使其作为纳米金属导热填料稳定性好,便于运输保存。

64.5)本技术所提供的液态金属复合材料的制备方法,可以通过超声功率控制液态金属粒径大小,小至10nm,大至20μm,可满足多种导热基体要求。

65.6)本技术所提供的液态金属复合材料的制备方法,导热填料制备工艺简单,环境友好,无毒害物质,易规模化制备。

附图说明

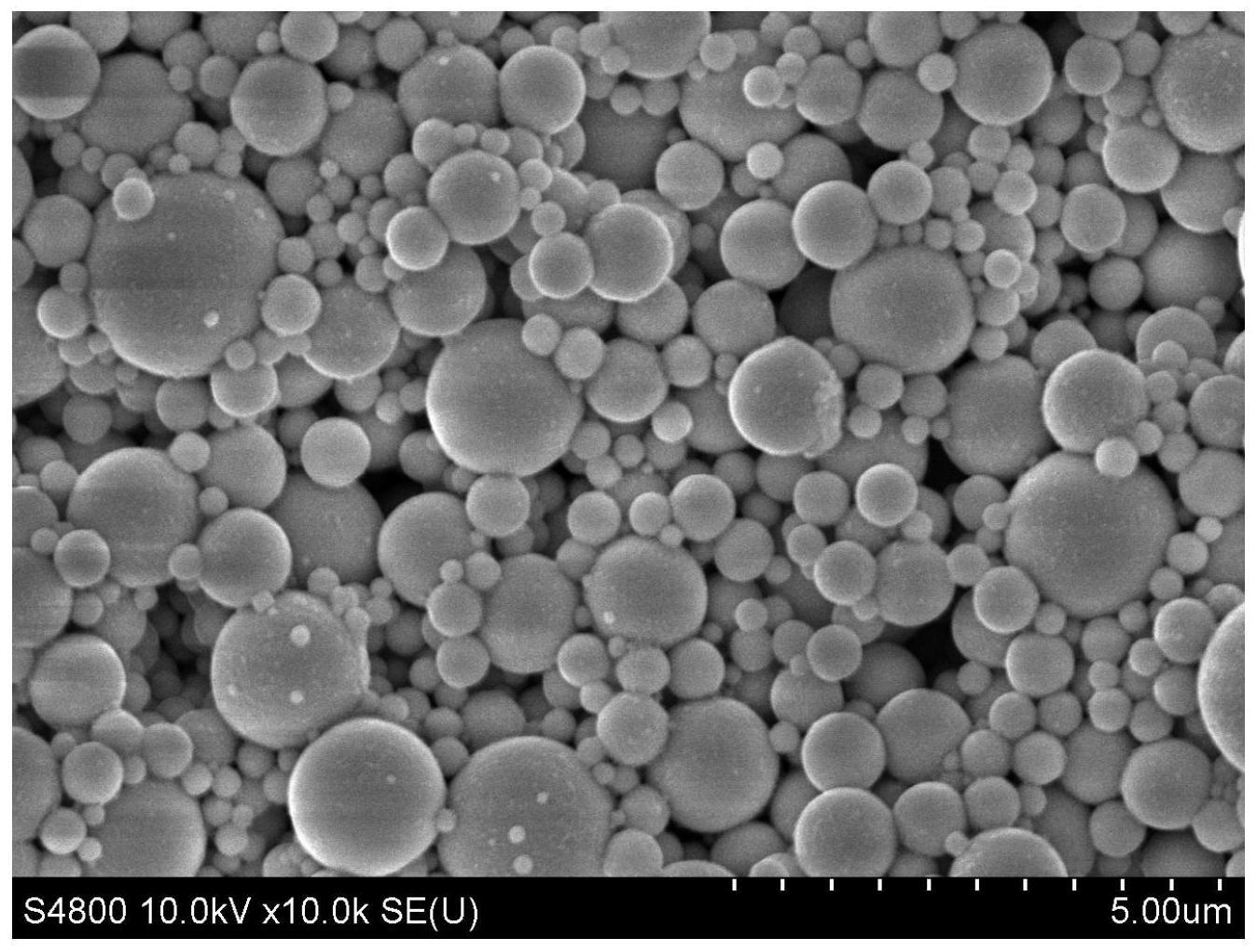

66.图1为本技术实施例1中所制备的导热填料颗粒扫描电镜图;

67.图2为本技术实施例1中所制备的单个导热填料颗粒透射电镜图。

具体实施方式

68.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

69.如无特别说明,本技术的实施例中的原料均通过商业途径购买。

70.实施例1

71.一种液态金属导热填料的制备方法,包括以下步骤:

72.(a)在1升去离子水中加入1g有机物多巴胺,得到溶液i;

73.(b)往溶液i中加入10g的熔点为30℃的ga,得到溶液ii;

74.(c)将溶液ii使用超声机进行超声处理,得到溶液iii,超声功率为500w,时间为30min;

75.(d)往溶液iii加入1g tris碱(三羟甲基氨基甲烷),置于摇床中处理1h,频率为20rpm,得到溶液iv;

76.(e)将溶液iv进行离心处理,先后用去离子水和乙醇清洗过后即得平均粒径为200nm,有机物层厚度为10nm,核壳质量比为100:3的导热填料颗粒。

77.图1为本实施例所制备的导热填料颗粒扫描电镜图;可见导热填料的平均粒径在200nm;

78.图2为本实施例所制备的单个导热填料颗粒透射电镜图;可见导热填料颗粒为核壳结构,有机物层为10nm。

79.本实施例所得导热填料颗粒的稳定性测定:

80.将无外壳包覆的液态金属颗粒和本实施例所制备的导热填料颗粒暴露于空气中,无外壳包覆的液态金属颗粒表面立刻产生氧化层,而本实施例所制备的导热填料颗粒在空气中暴露时间长达60天,表面无氧化层产生。可见,本技术所制备的导热填料颗粒,液态金属表面的有机物保护层隔绝了氧气,稳定性良好。

81.本实施例所得导热填料颗粒的导热性能测定:

82.含有本实施例所制备的导热填料颗粒质量分数为90%的高分子导热垫热导率为15w/mk压缩模量为0.5mpa。

83.实施例2

84.一种液态金属导热填料的制备方法:

85.步骤如实施例1所述,不同之处在于(b)中往溶液i中加入的为熔点为16℃,ga质量分数为75.5%,in质量分数为24.5%的镓铟合金。

86.本实施例获得的的导热填料平均粒径为250nm,有机物层厚度为10nm。

87.实施例3

88.一种液态金属导热填料的制备方法:

89.步骤如实施例1所述,不同之处在于(b)中往溶液i中加入的为熔点为3℃的镓铟锡合金,其中镓铟锡的质量比为7:1:2。

90.本实施例提供的导热填料平均粒径为250nm,有机物层厚度为10nm。

91.实施例4

92.一种液态金属导热填料的制备方法:

93.步骤如实施例1所述,不同之处在于(a)中多巴胺的添加量为5g。

94.本实施例提供的导热填料平均粒径为200nm,有机物层厚度为30nm。

95.实施例5

96.一种液态金属导热填料的制备方法:

97.步骤如实施例1所述,不同之处在于(d)中置于摇床中处理时间为6小时。

98.本实施例提供的导热填料平均粒径为200nm,有机物层厚度为25nm。

99.实施例6

100.一种液态金属导热填料的制备方法:

101.步骤如实施例1所述,不同之处在于(c)中超声功率为1000w。

102.本实施例提供的导热填料平均粒径为50nm,有机物层厚度为10nm。

103.实施例7

104.一种液态金属导热填料的制备方法:

105.步骤如实施例1所述,不同之处在于(c)中超声功率为100w。

106.本实施例提供的导热填料平均粒径为1μm,有机物层厚度为10nm。

107.实施例8

108.一种液态金属导热填料的制备方法:

109.步骤如实施例1所述,不同之处在于(a)中在去离子水中加入的有机物为海藻酸钠。

110.本实施例提供的导热填料平均粒径为200nm,有机物层厚度为15nm。

111.实施例9

112.一种液态金属导热填料的制备方法:

113.步骤如实施例1所述,不同之处在于(a)中在去离子水中加入有机物为聚合度为450的聚乙烯吡咯烷酮。

114.本实施例提供的导热填料平均粒径为200nm,有机物层厚度为15nm。以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1