过氧化物硫化软管组件用耐油型防火橡胶胶料及制备方法与流程

1.本发明涉及高分子材料领域,具体涉及一种过氧化物硫化的软管组件用耐油型防火橡胶胶料及制备方法。

背景技术:

2.有机硅材料具有卓越的耐高低温、耐臭氧、耐候、优良的电绝缘和化学稳定性,同时在燃烧时少烟无毒、燃烧热值低、火焰传播速度慢,因此在航空航天、电子电器、电力传输等领域都得到了广泛的应用。

3.硅橡胶的主链含si-o键,主链的断裂和侧基的氧化是硅橡胶在高温有氧气氛中的主要反应,其中主链断裂生成环状硅氧烷,使硅橡胶软化;而侧基氧化生成活性自由基,自由基间反应,导致硅橡胶发生交联和硬化。在300℃以上时,硅橡胶侧链上的硅碳键也会裂解,分子间通过硅碳键形成交联,在更高温度下燃烧生成二氧化硅,表面会形成由碳、硅和氧元素组成的阻隔层。该阻隔层呈粉末状,不连续,强度低,单单这层阻隔层很难起到隔热、耐火作用。

4.现有过氧化物硫化的软管组件一般采用硅橡胶作为胶料,其耐油性、防火性较差,大大限制了其应用场合。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种过氧化物硫化软管组件用耐油型防火橡胶胶料及制备方法。

6.本发明的目的可以通过以下技术方案来实现:一种过氧化物硫化软管组件用耐油型防火橡胶胶料,其特征在于,包括以下重量份组分:橡胶80-100份,阻燃填充剂45-60份、助熔剂10-30份、氯铂酸溶液1.0-2.0份、过氧化物硫化剂0.8-1.5份、偶联剂0.5-2.0份。

7.所述的橡胶为硅橡胶与氟硅橡胶、苯基硅橡胶的共混物,其中硅橡胶30-70重量份、氟硅橡胶30-70重量份、苯基硅橡胶5-30重量份。

8.所述的硅橡胶为:甲基乙烯基硅橡胶或苯基硅橡胶;

9.所述的氟硅橡胶为:共聚型氟硅橡胶或均聚型氟硅橡胶;

10.所述的苯基硅橡胶为:低苯基硅橡胶或中苯基硅橡胶。

11.所述的阻燃填充剂选自氢氧化铝、氢氧化镁、云母粉、氮化硼、氧化铝、氧化锌中的一种或两种以上;

12.所述的助熔剂选自玻璃粉、玻璃纤维短丝、芳纶纤维短丝任选一种或两种以上。

13.所述的氯铂酸溶液为氯铂酸溶解于异丙醇制得浓度为2%-20%的溶液。

14.所述的过氧化物硫化剂选自过氧化二异丙苯、2,5-二甲基-2,5-双(叔丁基过氧基)己烷、过氧化双(2,4-二氯苯甲酰)的一种或两种以上。

15.所述的偶联剂选自硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂中的一种或两种以上。

16.上述过氧化物硫化软管组件用耐油型防火橡胶胶料的制备方法,包括以下步骤:将硅橡胶与氟硅橡胶、苯基硅橡胶在炼胶机上进行预混合制得预混胶;在预混胶中逐步添加阻燃填充剂、助熔剂,并滴加氯铂酸溶液和偶联剂,最后加入过氧化物硫化剂,经混合均匀后得到混炼胶,混炼胶经硫化成型得到耐油耐火的橡胶制品。

17.混炼胶硫化成型温度为160-230℃,压力为0-15mpa,时间为2-15分钟。

18.与现有技术相比,本发明具有以下优点:

19.(1)本发明是以甲基乙烯基硅橡胶、氟硅橡胶、苯基硅橡胶复配预混成基础胶。选用这三种橡胶的复配共混,是基于三种橡胶各自的耐高温、耐油特性。

20.硅橡胶的主链由硅和氧原子交替构成,硅原子上通常连有两个有机基团的橡胶,普通的硅橡胶主要由含甲基和少量乙烯基的硅氧链节组成,硅橡胶最显著的特征是耐热性能、高温稳定性,虽然常温下硅橡胶的强度较低,但在200℃以上的高温环境下,硅橡胶仍能保持一定的柔韧性、回弹性和表面硬度,且力学性能无明显变化,硅橡胶短期可耐300℃以上的高温。

21.苯基硅橡胶是在乙烯基硅橡胶的分子链中,引入二苯基硅氧链节或甲基苯基硅氧链节而得,苯基的引入可提高硅橡胶的耐高、低温性能,在提高苯基含量时则会使分子链的刚性增大,从而导致耐寒性和弹性的降低,但耐烧蚀和耐辐射性能将有所提高,苯基含量达c6h5/si=20~34%为中苯基硅橡胶具有耐烧蚀的特点,高苯基硅橡胶(c6h5/si=35~50%)则具有优异的耐辐射性能。

22.氟硅橡胶是侧链引入氟代烷基的一类硅橡胶,常用的氟硅橡胶为含有甲基、三氟丙基和乙烯基的氟硅橡胶,三氟丙基的引入可提高硅橡胶的耐温及耐油性能。氟硅胶同样具有良好的耐热性及优良的耐油、耐溶剂性能,如对脂肪烃、芳香烃、氯代烃、石油基的各种燃料油、润滑油、液压油以及某些合成油在常温和高温下的稳定性均较好,这些是单纯的硅橡胶所不及的。

23.有上述三种橡胶共混后的基础胶兼具耐高温、耐油特性。

24.(2)本发明所用的阻燃填充剂和助熔剂为工业化产品,价格低廉,来源广泛,不需要经过复杂的特殊处理,满足环保要求,降低生产成本。

25.本发明所选用的阻燃填充剂和助熔剂均匀的分散在基础胶中,其中助熔剂遇到高温后熔融,将阻燃填充剂包裹形成核壳结构,产生陶瓷化效应,达到防火的效果。

26.(3)本发明采用通用的橡胶混炼工艺和硫化工艺制备得到的耐油型防火橡胶胶料及制品,制作方法简单。

27.(4)本发明制备得到的软管组件用耐油型防火橡胶胶料具有一定力学性能、耐油性能的,可抵抗火焰燃烧的性能,由本发明所制得的橡胶胶料经硫化成型的制品在极高温火焰下形成坚硬的陶瓷化阻隔层,防止火焰穿透,保护背面部件不受强热量侵蚀而损坏,适用于各类需要防火的场合。

具体实施方式

28.下面将结合本发明的方法进行实例描述,对本发明中的技术方案进行描述显然,所述的实例仅仅是本发明的一个实例,而不是全部的实施例。实施例不是对本发明的限制。

29.实施例1-4

30.一种过氧化物硫化软管组件用耐油型防火橡胶胶料的制备方法,包括以下步骤:

31.(1)将硅橡胶与氟硅橡胶、苯基硅橡胶在炼胶机上进行预混合制得预混基胶;

32.(2)在预混基胶中逐步添加阻燃填充剂(氢氧化铝、氢氧化镁、云母粉、氮化硼、氧化铝、氧化锌)、助熔剂(玻璃粉、玻璃纤维短丝、芳纶纤维短丝),并滴加氯铂酸溶液和偶联剂,最后加入过氧化物硫化剂,经混合均匀后得到混炼胶;

33.(3)混炼胶经硫化成型得到耐油防火的橡胶制品,硫化成型温度为160-230℃,压力为0-15mpa,时间为2-15分钟。

34.表1:各实施例中原料选择(单位:kg)

[0035] 实施例1实施例2实施例3实施例4硅橡胶50354050氟硅橡胶50354040苯基硅橡胶0302010氢氧化铝25101510氢氧化镁25101510云母粉1051010氮化硼01055氧化铝0505氧化锌0505玻璃粉10101515玻璃纤维短丝010015芳纶纤维短丝00100氯铂酸溶液2.01.01.21.5偶联剂1.51.00.52.0过氧化物硫化剂0.81.51.21.0

[0036]

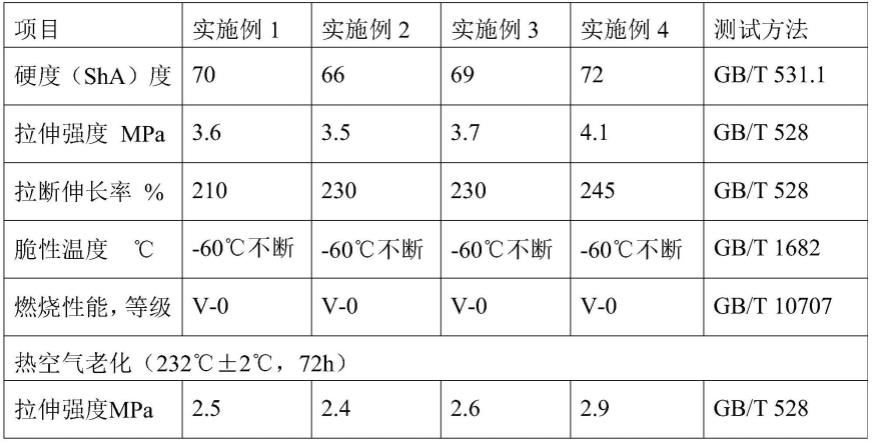

将上述各实施例制得的橡胶制品进行性能测试,结果如表2所示:

[0037]

表2:各实施例中橡胶制品性能表

[0038]

[0039][0040]

从上表可以看出本发明所选用的橡胶配方组成,具有一定的耐油性能,又能满足防火性能。

[0041]

实施例5

[0042]

一种过氧化物硫化软管组件用耐油型防火橡胶胶料的制备方法,包括以下步骤:

[0043]

(1)将硅橡胶30kg与氟硅橡胶40kg、苯基硅橡胶30kg在炼胶机上进行预混合制得预混基胶;

[0044]

(2)在预混基胶中逐步添加阻燃填充剂(氢氧化铝10kg、氢氧化镁5kg、云母粉5kg、氮化硼5kg、氧化铝2kg、氧化锌1kg)、助熔剂(玻璃粉10kg、玻璃纤维短丝5kg、芳纶纤维短丝5kg),并滴加氯铂酸溶液1kg和偶联剂2kg,最后加入过氧化物硫化剂1.2kg,经混合均匀后得到混炼胶;

[0045]

(3)混炼胶经硫化成型得到耐油防火的橡胶制品,硫化成型温度为160-230℃,压力为0-15mpa,时间为2-15分钟。

[0046]

得到的耐油型防火橡胶胶料硬度(sha)度65,拉伸强度4.0mpa,拉断伸长率235%,防火性能,1090℃

±

80℃,15min,无泄漏,耐rp-5燃油,40℃

±

2℃,24h体积变化率52.2%,质量变化率21.8%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1