一种磷苯妥英钠中间体的制备方法与流程

1.本发明涉及药物合成技术领域,尤其涉及一种磷苯妥英钠中间体的制备方法。

背景技术:

2.磷苯妥英钠(2,4-咪唑啉二酮-5,5-二苯基-3-[(膦酰氧基)甲基]二钠盐)是苯妥英的磷酸酯前药,由华纳-兰伯特公司开发的用于预防和治疗癫痫发作的药物,于1996年在美国上市,其水溶性是苯妥英钠的4000倍,在体内经磷酯酶作用转化为苯妥英。由于其克服了苯妥英钠临床使用带来的不良反应,因而成为疗效好、安全性高、刺激性小的苯妥英钠替代药物。

[0003]

磷苯妥英钠的具体结构如下所示:

[0004][0005]

现有报道的磷苯妥英钠的制备方法中,大多是以苯妥英为原料,经羟甲基化,氯代反应后,制得3-氯甲基苯妥英,再与磷酸酯金属盐类化合物反应,得到如式i所示结构的关键中间体;

[0006][0007]

其中,r表示芳烷基或c1~c6的烷基;如苄基,甲基,乙基,丙基,异丙基,正丁基,叔丁基等。

[0008]

文献1(天津理工大学学报,2010年4月,第26卷,第2期,61-62页)、报道了磷苯妥英钠合成工艺研究,其以3-氯甲基苯妥英为关键中间体,与二苄基磷酸酯银盐缩合,无水乙醇重结晶,再经氢化还原脱除苄基保护基,最后再经成盐制得。该工艺需要使用二苄基磷酸酯银盐,该试剂昂贵,对光敏感,产生的银副产物很难除去,容易导致重金属残留。此外,该工艺中还使用可致癌毒性试剂苯,对环境以及操作人员危害较大。因此,该工艺不适合用于工业化生产。

[0009]

文献2(中国专利cn101768190a)报道了式i所示化合物(r为苄基)的制备工艺,其以3-氯甲基苯妥英为关键中间体,与二苄基磷酸酯银盐缩合,无水乙醇重结晶制得。该工艺同样需要使用二苄基磷酸酯银盐,存在银副产物难除去的问题。此外,该工艺收率较低,仅60%左右。

[0010]

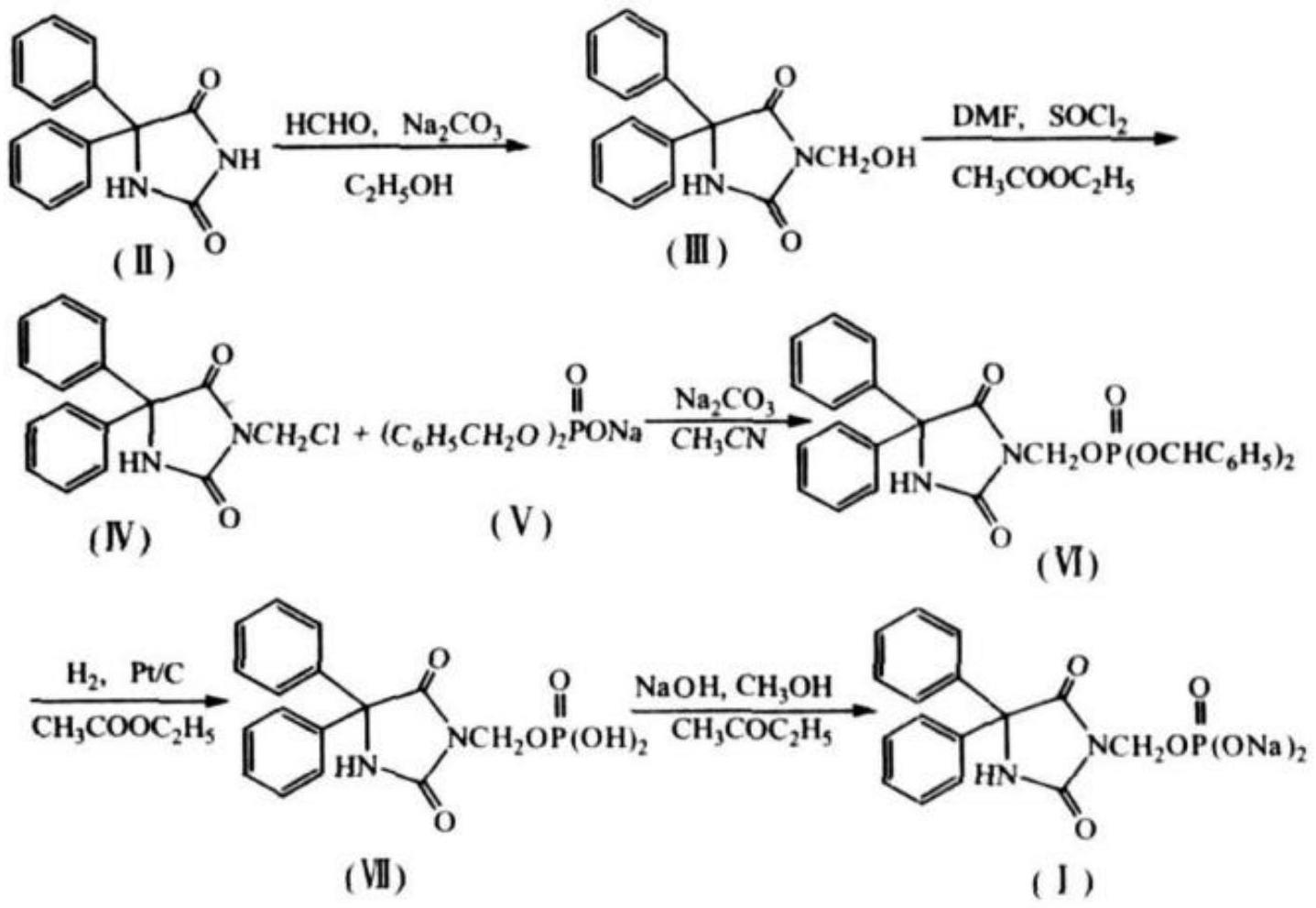

文献3(化学与生物工程,2007,24(12):56-57页)报道了磷苯妥英钠的合成工艺,其以苯妥英为起始原料,经羟甲基化、氯化、酯化、氢化、成盐等步骤得到,工艺路线如下所示:

[0011][0012]

该路线使用二苄基磷酸酯钠盐作为酯化试剂,避免了昂贵试剂二苄基磷酸酯银盐的使用。但是,该酯化反应收率较低,仅55%。

[0013]

文献4(us6022975a)报道了一种式i所示化合物的改进制备工艺,其是以3-氯甲基苯妥英为关键中间体,与烷基、芳基或芳烷基磷酸酯金属盐反应制得。该工艺避免了昂贵试剂二苄基磷酸酯银盐的使用。但是,该工艺收率普遍不高,最高也仅为69.2%,其中以二叔丁基磷酸酯钾盐作为反应底物,其收率仅仅为38.6%。如此低的反应收率将导致生产成本大大增加,不满足大生产的要求。

[0014]

因此,亟需开发一种安全、经济、高纯度和高收率的式i所示结构的化合物的制备方法。

技术实现要素:

[0015]

有鉴于此,本发明要解决的技术问题在于提供一种磷苯妥英钠中间体的制备方法,可以获得较高的收率和纯度。

[0016]

本发明提供了一种磷苯妥英钠中间体的制备方法,包括以下步骤:

[0017]

a)在催化剂的作用下,将式ⅱ所示化合物与式ⅲ所示化合物在溶剂a中反应;

[0018]

b)将步骤a)反应后的产物与溶剂b混合,降温,析晶,得到式ⅰ所示化合物;

[0019][0020]

其中,r选自c1~c6的烷基或芳烷基;

[0021]

m为碱金属离子。

[0022]

优选的,所述r选自甲基、乙基、叔丁基或苄基;

[0023]

m为na离子或k离子。

[0024]

优选的,所述催化剂选自碘化钾、碘化钠、溴化钾、溴化钠或四正丁基碘化铵。

[0025]

优选的,所述溶剂a选自乙腈、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺和丙酮中的一种或几种。

[0026]

优选的,步骤a)中,所述反应的温度为45~65℃。

[0027]

优选的,步骤a)中,所述式ⅱ所示化合物与式ⅲ所示化合物的摩尔比为1.0:1.0~1.5。

[0028]

优选的,步骤a)中,所述催化剂与所述式ⅱ所示化合物的摩尔比为0.001~0.05:1.0。

[0029]

优选的,步骤a)中,所述溶剂a与所述式ⅱ所示化合物的用量比为4~8ml:1g。

[0030]

优选的,所述溶剂b为水;

[0031]

所述溶剂b与所述式ⅱ所示化合物的用量比为4~10ml:1g。

[0032]

优选的,步骤b)中,所述析晶的温度为-10~20℃。

[0033]

本发明提供了一种磷苯妥英钠中间体的制备方法,包括以下步骤:a)在催化剂的作用下,将式ⅱ所示化合物与式ⅲ所示化合物在溶剂a中反应;b)将步骤a)反应后的产物与溶剂b混合,降温,析晶,得到式ⅰ所示化合物。本发明提供的式ⅰ所示化合物的制备工艺中,无需使用昂贵的二苄基磷酸酯银盐,反应更加经济,且避免了银等重金属残留;同时,无需除盐步骤,就可以有效除去氯化钾,氯化钠等无机盐,简化了操作步骤,提升了生产效率。并且,本发明提供的制备方法可以获得较高的收率和纯度,操作简便、生产效率高、安全,适用于工业化大生产,具有良好的市场应用前景。

[0034]

实验结果表明,所制得的式ⅰ所示化合物的收率在89%以上,纯度在99%以上,制备的式ⅰ所示化合物,含量均在99%以上,证明本发明工艺可以有效除去无机盐。

具体实施方式

[0035]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,

本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

本发明提供了一种磷苯妥英钠中间体的制备方法,包括以下步骤:

[0037]

a)在催化剂的作用下,将式ⅱ所示化合物与式ⅲ所示化合物在溶剂a中反应;

[0038]

b)将步骤a)反应后的产物与溶剂b混合,降温,析晶,得到式ⅰ所示化合物;

[0039][0040]

其中,r选自c1~c6的烷基或芳烷基;

[0041]

m为碱金属离子。

[0042]

在本发明的某些实施例中,所述r选自甲基、乙基、叔丁基或苄基。

[0043]

在本发明的某些实施例中,所述m为na离子或k离子。

[0044]

本发明对所述式ⅱ所示化合物(3-氯甲基苯妥英)的来源并无特殊的限制,在本发明的某些实施例中,所述式ⅱ所示化合物可以按照背景技术部分文献3中的方法进行制备。

[0045]

在本发明的某些实施例中,所述式ⅲ所示化合物选自磷酸二叔丁酯钾盐、磷酸二叔丁酯钠盐、磷酸二乙酯钾盐、磷酸二乙酯钠盐、二苄基磷酸酯钾盐、二苄基磷酸酯钠盐、磷酸二甲酯钾盐或磷酸二甲酯钠盐。本发明对所述式ⅲ所示化合物的来源并无特殊的限制,可以为一般市售。

[0046]

在本发明中,所述r为苄基时,式ⅰ所示化合物为3-羟甲基-苯妥英磷酸二苄基酯;所述r为甲基时,式ⅰ所示化合物为3-羟甲基-苯妥英磷酸二甲酯;所述r为乙基时,式ⅰ所示化合物为3-羟甲基-苯妥英磷酸二乙酯;所述r为叔丁基时,式ⅰ所示化合物为3-羟甲基-苯妥英磷酸二叔丁酯。

[0047]

本发明先在催化剂的作用下,将式ⅱ所示化合物与式ⅲ所示化合物在溶剂a中反应。

[0048]

优选的,具体包括:

[0049]

将式ⅱ所示化合物、式ⅲ所示化合物、催化剂和溶剂混合,搅拌升温至反应温度,进行反应。

[0050]

在本发明的某些实施例中,所述式ⅱ所示化合物与式ⅲ所示化合物的摩尔比为1.0:1.0~1.5。在某些实施例中,所述式ⅱ所示化合物与式ⅲ所示化合物的摩尔比为1.0:1.03~1.3。在某些实施例中,所述式ⅱ所示化合物与式ⅲ所示化合物的摩尔比为1.0:1.3、1.0:1.2、1.0:1.03或1.0:1.01。

[0051]

在本发明的某些实施例中,所述催化剂选自碘化钾、碘化钠、溴化钾、溴化钠或四正丁基碘化铵。

[0052]

在本发明的某些实施例中,所述催化剂与所述式ⅱ所示化合物的摩尔比为0.001~0.05:1.0。在某些实施例中,所述催化剂与所述式ⅱ所示化合物的摩尔比为0.003~0.01:1.0。在某些实施例中,所述催化剂与所述式ⅱ所示化合物的摩尔比为0.01:1.0、0.003:1.0、0.005:1.0或0.008:1.0。

[0053]

在本发明的某些实施例中,所述溶剂a选自乙腈、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺和丙酮中的一种或几种。

[0054]

在本发明的某些实施例中,所述溶剂a与所述式ⅱ所示化合物的用量比为4~8ml:1g。在某些实施例中,所述溶剂a与所述式ⅱ所示化合物的用量比为6ml:1g、4ml:1g、5ml:1g或8ml:1g。

[0055]

本发明对所述搅拌升温的搅拌方法并无特殊的限制,采用本领域技术人员熟知的搅拌方法即可。

[0056]

在本发明的某些实施例中,式ⅱ所示化合物与式ⅲ所示化合物在溶剂a中反应的温度为45~65℃,时间为2~20h。在某些实施例中,所述反应的温度为50℃、60℃、65℃或45℃。在某些实施例中,所述反应的时间为8h、3h、2.5h、4h或15h。

[0057]

式ⅱ所示化合物与式ⅲ所示化合物在溶剂a中反应完成后,将步骤a)反应后的产物与溶剂b混合,降温,析晶,得到式ⅰ所示化合物。

[0058]

在本发明的某些实施例中,所述溶剂b选自与溶剂a互溶的溶剂。在某些实施例中,所述溶剂b为水。

[0059]

在本发明的某些实施例中,所述溶剂b与所述式ⅱ所示化合物的用量比为4~10ml:1g。在某些实施例中,所述溶剂b与所述式ⅱ所示化合物的用量比为7ml:1g、10ml:1g、8ml:1g、5ml:1g、6ml:1g或4ml:1g。

[0060]

在本发明的某些实施例中,所述降温为搅拌降温。本发明对所述搅拌降温的搅拌方法并无特殊的限制,采用本领域技术人员熟知的搅拌方法即可。

[0061]

在本发明的某些实施例中,降温至析晶温度。

[0062]

在本发明的某些实施例中,所述析晶的温度为-10~20℃,时间为1~5h。在某些实施例中,所述析晶的温度为-5℃、15℃、10℃、5℃或0℃。在某些实施例中,所述析晶的时间为2h。

[0063]

在本发明的某些实施例中,所述析晶后,还包括:过滤和减压干燥。

[0064]

本发明对所述过滤的方法并无特殊的限制,采用本领域技术人员熟知的过滤的方法即可。本发明对所述减压干燥的方法和参数并无特殊的限制,采用本领域技术人员熟知的减压干燥的方法和参数即可。

[0065]

本发明对上文采用的原料的来源并无特殊的限制,可以为一般市售。

[0066]

本发明提供的式ⅰ所示化合物的制备工艺中,无需使用昂贵的二苄基磷酸酯银盐,反应更加经济,且避免了银等重金属残留。

[0067]

本发明提供的式ⅰ所示化合物的制备工艺中无需使用缚酸剂碳酸钾,后处理中无需以过滤方式除去氯化钾无机盐,而是利用其在析晶溶剂中的良好溶解性除去,该方法可以步骤简略,效率更高。因此,本发明提供的磷苯妥英钠中间体的制备方法中,无需除盐步

骤,就可以有效除去氯化钾,氯化钠等无机盐,简化了操作步骤,提升了生产效率。本发明制备的式ⅰ所示化合物,含量均在99%以上,证明本发明工艺可以有效除去无机盐。

[0068]

本发明采提供的式ⅰ所示化合物的制备工艺使得反应收率和纯度有了很大的提升,所制得的式ⅰ所示化合物的收率在89%以上,纯度在99%以上。

[0069]

为了进一步说明本发明,以下结合实施例对本发明提供的一种磷苯妥英钠中间体的制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0070]

本发明实施例中,式ⅱ所示化合物可以按照背景技术部分文献3中的方法进行制备。

[0071]

本发明实施例中采用的hplc分析检测方法见美国药典usp 40中第4340~4341页。

[0072]

实施例1

[0073]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0074]

将50.00g(166.26mmol)式ⅱ所示化合物、53.67g(216.14mmol)磷酸二叔丁酯钾盐和0.28g(1.66mmol)碘化钾加入300ml丙酮中,搅拌升温至50℃,保温反应8h。停止加热,加入350ml水,搅拌降温至-5℃,保温析晶2h。过滤,减压干燥滤饼,得70.00g 3-羟甲基-苯妥英磷酸二叔丁酯,收率88.7%。hplc纯度为99.10%,含量为99.6%(表明可以有效除去无机盐)。

[0075]

实施例2

[0076]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0077]

将50.00g(166.26mmol)式ⅱ所示化合物、49.54g(199.51mmol)磷酸二叔丁酯钾盐和0.18g(0.50mmol)四丁基碘化铵加入200ml n,n-二甲基甲酰胺中,搅拌升温至60℃,保温反应3h。停止加热,加入500ml水,搅拌降温至15℃,保温析晶2h。过滤,减压干燥滤饼,得70.60g 3-羟甲基-苯妥英磷酸二叔丁酯,收率89.5%。hplc纯度为99.14%,含量为99.5%。

[0078]

实施例3

[0079]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二乙酯的制备:

[0080]

将5.00g(16.63mmol)式ⅱ所示化合物、3.02g(17.12mol)磷酸二乙酯钠盐和0.02g(0.05mmol)四丁基碘化铵加入25ml n,n-二甲基乙酰胺中,搅拌升温至65℃,保温反应2.5h。停止加热,加入40ml水,搅拌降温至10℃,保温析晶2h。过滤,减压干燥滤饼,得6.19g 3-羟甲基-苯妥英磷酸二乙酯,收率89.0%。hplc纯度为99.31%,含量为99.8%。

[0081]

实施例4

[0082]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0083]

将100.00g(332.51mmol)式ⅱ所示化合物、90.82g(365.76mmol)磷酸二叔丁酯钾盐和0.28g(1.66mmol)碘化钾加入500ml乙腈中,搅拌升温至60℃,保温反应4h。停止加热,加入500ml水,搅拌降温至5℃,保温析晶2h。过滤,减压干燥滤饼,得147.52g 3-羟甲基-苯妥英磷酸二叔丁酯,收率93.5%。hplc纯度为99.55%,含量为99.9%。

[0084]

实施例5

[0085]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二苄基酯的制备:

[0086]

将50.00g(166.26mmol)式ⅱ所示化合物、63.11g(199.51mmol)二苄基磷酸酯钾盐和0.14g(0.83mmol)碘化钾加入300ml乙腈中,搅拌升温至65℃,保温反应3h。停止加热,加入300ml水,搅拌降温至0℃,保温析晶2h。过滤,减压干燥滤饼,得81.36g 3-羟甲基-苯妥英

磷酸二苄基酯,收率90.2%。hplc纯度为99.26%,含量为99.5%。

[0087]

实施例6

[0088]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二甲酯的制备:

[0089]

将5.00g(16.63mmol)式ⅱ所示化合物、2.53g(17.12mmol)磷酸二甲酯钠盐和0.02g(0.13mmol)碘化钠加入40ml乙腈中,搅拌升温至45℃,保温反应15h。停止加热,加入20ml水,搅拌降温至5℃,保温析晶2h。过滤,减压干燥滤饼,得5.82g 3-羟甲基-苯妥英磷酸二甲酯,收率89.7%。hplc纯度为99.29%,含量为100.0%。

[0090]

对比例1

[0091]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0092]

将50.00g(166.26mol)式ⅱ所示化合物、45.41g(182.88mmol)磷酸二叔丁酯钾盐和0.14g(0.83mmol)碘化钾加入250ml乙腈中,搅拌升温至40℃,保温反应24h。停止加热,加入250ml水,搅拌降温至5℃,保温析晶2h。过滤,减压干燥滤饼,得66.90g 3-羟甲基-苯妥英磷酸二叔丁酯,收率84.8%。hplc纯度为97.41%,含量为99.9%。

[0093]

对比例2

[0094]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0095]

将50.00g(166.26mmol)式ⅱ所示化合物、45.41g(182.88mmol)磷酸二叔丁酯钾盐和0.14g(0.83mmol)碘化钾加入250ml乙腈中,搅拌升温至70℃,保温反应2h。停止加热,加入250ml水,搅拌降温至5℃,保温析晶2h。过滤,减压干燥滤饼,得65.63g 3-羟甲基-苯妥英磷酸二叔丁酯。收率83.2%,hplc纯度为96.80%,含量为99.5%。

[0096]

对比例3

[0097]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0098]

将50.00g(166.26mmol)式ⅱ所示化合物、45.41g(182.88mmol)磷酸二叔丁酯钾盐和0.14g(0.83mmol)碘化钾加入250ml乙腈中,搅拌升温至80℃,保温反应2h。停止加热,加入250ml水,搅拌降温至5℃,保温析晶2h。过滤,减压干燥滤饼,得53.41g 3-羟甲基-苯妥英磷酸二叔丁酯,收率67.7%,hplc纯度为95.67%,含量为99.8%。

[0099]

对比例4

[0100]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二叔丁酯的制备:

[0101]

将50.00g(166.26mmol)式ⅱ所示化合物、45.41g(182.88mmol)磷酸二叔丁酯钾盐和0.14g(0.83mmol)碘化钾加入250ml乙腈中,搅拌升温至60℃,保温反应4h。停止加热,过滤除去氯化钾,滤液降温至0℃,保温析晶2h。过滤,减压干燥滤饼,得58.30g 3-羟甲基-苯妥英磷酸二叔丁酯,收率73.9%。hplc纯度为97.08%,含量为97.0%。

[0102]

对比例5

[0103]

式ⅰ所示化合物3-羟甲基-苯妥英磷酸二苄基酯的制备(参照文献2:cn101768190a中实施例1):

[0104]

1)10.6g式ⅱ所示化合物及170ml甲苯加入装有搅拌、温度计及冷凝器的500ml反应瓶中,升温搅拌至57℃,全溶,加入7g二苄基磷酸酯银盐继续升温至78℃,回流1h后再加入7g二苄基磷酸酯银盐,回流总计10h,反应结束后,趁热过滤,滤饼用甲苯洗三次,合并滤液,减压蒸尽甲苯。

[0105]

2)浓缩物加入20ml乙醇,搅拌,转速100r/min,至析出白色固体。

[0106]

3)将白色固体在0℃下放置4h,过滤,得到粉末状白色固体,用冷乙醇润洗白色固体。

[0107]

4)将抽滤好的白色固体放于真空干燥箱中进行干燥,真空度控制在0.085mpa以上,温度25℃,时间5~10h,得到3-羟甲基-苯妥英磷酸二苄基酯共11.95g,收率62.5%。hplc纯度为98.66%,含量为99.3%。

[0108]

将实施例1~6以及对比例1~5的反应条件、收率、纯度以及含量列于表1中。

[0109]

表1实施例1~6以及对比例1~5的反应条件、收率、纯度以及含量

[0110][0111][0112]

从表1可以看出,本发明采用特定的反应温度以及特定的析晶工艺,使得目标产物收率高达约89%以上,相较于现有技术有了明显的提升。本发明方法所得目标产物的纯度高于99%,有利于制备高纯度的2,4-咪唑啉二酮-5,5-二苯基-3-[(膦酰氧基)甲基]二钠盐。此外,本发明所得产品含量均高于99%,说明本发明方法不需要增加过除盐步骤就可以有效除去氯化钾,氯化钠等无机盐,简化了操作步骤,提升了生产效率。

[0113]

本发明还研究了较低温度和较高温度对反应的影响。结果表明当反应温度降至40℃时(对比例1),反应时间延长,且产品收率和纯度均有所下降,主要是由于反应中仍有式ii化合物残留导致。而当反应温度升高至70℃和80℃时(对比例2、对比例3),反应时间虽然较短,但反应收率和纯度明显降低,说明产品在较高温度时容易降解产生杂质,从而影响产品的收率和纯度。

[0114]

本发明还研究了析晶工艺对产品收率和纯度的影响(对比例4)。结果表明,当使用本发明反应温度时,采用现有技术中的析晶工艺,即过滤除盐后降温析晶,产品收率和纯度同样有所下降。说明析晶工艺对产品的纯度和收率影响也较大,而采用本发明的析晶工艺(实施例6),可以提升产品的收率和纯度。

[0115]

本发明还重现了现有技术中的制备工艺(对比例5)。结果表明,现有技术制备工艺收率较低,仅为60%左右。

[0116]

综上所述,本发明提供的磷苯妥英钠中间体的制备方法可以获得较高的收率和纯度,并且操作简便、生产效率高、安全,适用于工业化大生产,具有良好的市场应用前景。

[0117]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1